钢管弯制技术要求

型钢,钢管,钢板弯曲工艺标准守则

弯曲角大于90°时,对最小弯曲半径影响不大,当小于90°时,外层材料的变形就大,最小弯曲半径宜大。

弯曲线的方向

材料的纤维方向与弯曲线垂直时,材料具有较大的抗拉强度,不易破裂,可采用较小的弯曲半径。材料的纤维方向与弯曲线平行时,材料的抗拉强度较差,易破裂,最小弯曲半径宜大。

在一般情况下,材料的弯曲半径应大于最小弯曲半径。若由于结构要求等原因,必须采用小于或等于最小弯曲半径时,则应该分次或多次弯曲,也可采用热弯或预先退火的方法,以提高材料的塑性。

N为圈数

锥形螺旋弯曲

L=N√p2+2.467(D大+D小)2

N为圈数

涡旋形弯曲

L=1.57N(D大+D小)

N为圈数

膨胀形弯曲

L=2A′+2B′+C′

A′=A-(R1+d)

B′=π(R1+d/2)(180-α/2)/180

C′=π(D2-d)(360-α)/360

四型钢弯曲的展开

名称

简图

计算公式

等边角钢内弯圆

板材的最小弯曲半径

材料

(厚度t)

正火或退火的

冷作硬化的

弯曲线位置

与纤维垂直

与纤维平行

与纤维垂直

与纤维平行

08F 10

0.1t

0.4t

0.4t

0.8t

15 20

0.1t

0.5t

0.5t

1.0t

25 30

0.2t

0.6t

0.6t

1.2t

35 40

0.3t

0.8t

0.8t

1.5t

45 50

0.5t

1.0t

L=π(D2-2Z0)

Z0型钢重心距

等边角钢外弯圆

型钢、钢管、钢板弯曲工艺守则

1本守则规定了型钢、钢管、钢板弯曲的有关技术要求及规范

2本守则适用于常见碳钢的弯曲

3本守则引用《简明钣金冷作工手册》

二板材展开长度计算

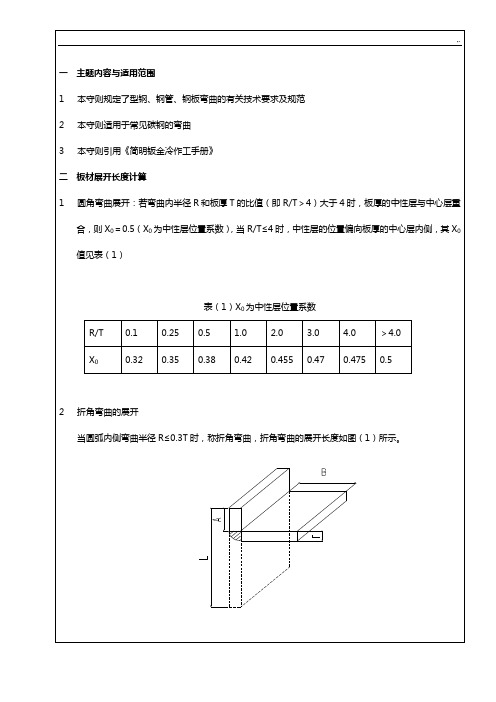

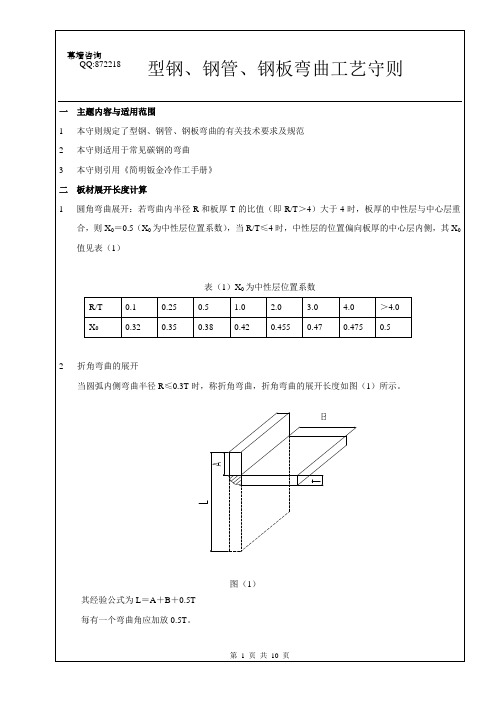

1圆角弯曲展开:若弯曲内半径R和板厚T的比值(即R/T>4)大于4时,板厚的中性层与中心层重合,则X0=0.5(X0为中性层位置系数),当R/T≤4时,中性层的位置偏向板厚的中心层内侧,其X0值见表(1)

1420

1375

10

435

395

1575

1535

10

380

345

1390

1355

12

425

390

1555

1515曲工艺

最小弯曲半径R

无缝钢管

d<20

d>20

热弯

冷弯

R=2d

R=3d

不锈耐酸钢管

充砂加热

气焊加热

不充砂冷弯

R=3.5d

R=2.5d

R=4d

铜、铝管

型号

尺寸

最小弯曲半径

型号

尺寸

最小弯曲半径

热弯

冷弯

热弯

冷弯

b

d

R1

R2

R1

R2

b

d

R1

R2

R1

R2

8

80

5

395

360

1440

1400

9

90

6

445

405

1615

1575

6

395

360

1430

1390

7

440

400

1605

1565

7

390

355

1420

弯管工安全操作规程模版

弯管工安全操作规程模版第一章总则第一条为确保弯管工作的安全、顺利进行,防止事故的发生,根据相关法律法规及安全管理要求,制定本安全操作规程。

第二条弯管工是指使用专业设备对金属管道进行加工和弯曲的操作过程,涉及焊接、切割、研磨等工艺。

第三条弯管工应严格遵守本规程的内容,加强安全意识,做到安全第一,确保自身安全和生产安全。

第四条弯管工作应由具备相应技能证书和岗位培训合格的人员进行操作。

第二章安全操作规程第五条弯管工应熟悉弯管设备的操作方法、结构和相关安全操作规程,严禁非专业人员进行操作。

第六条弯管工在操作前应检查设备的工作状态和安全装置是否完好,发现异常情况应及时报告。

第七条弯管工在操作过程中应穿戴好个人防护装备,包括安全帽、防护眼镜、防护口罩、防护手套等。

第八条弯管工在操作时应按照设备规定的参数进行设置,严禁随意调整。

第九条弯管工操作过程中应保持清醒状态,不得饮酒或受药物影响。

第十条弯管工应严格按照操作规程进行操作,不得擅自改变操作方法。

第十一条弯管工在操作过程中应保持设备周围的通道畅通,不得堆放杂物或放置障碍物。

第十二条弯管工应定期对设备进行维护保养,确保设备的正常运转。

第十三条弯管工操作完毕或暂停时,应及时关闭设备电源,清理现场并归还工具。

第十四条弯管工应定期参加安全培训,了解最新的安全操作规程和技术要求。

第十五条弯管工在操作过程中如发现异常情况或存在安全隐患应立即停止作业并上报。

第十六条弯管工不得将工作权力和责任转移给其他人员,严禁代替他人进行操作。

第三章安全事故处理第十七条弯管工在发生安全事故时,应立即停止作业,确保自身安全。

第十八条弯管工应立即向上级主管报告事故情况,并配合调查及处理工作。

第十九条弯管工应积极参与事故的处理工作,向有关部门提供必要的情况和资料。

第二十条弯管工应积极配合事故调查组进行调查工作,如实提供情况和证据。

第二十一条弯管工在事故处理过程中应保护现场,避免继续扩大事故范围。

弯管技术规范

弯管技术规范弯管技术规范1) 根据管道材质和管径的不同,弯管制作有冷弯和热弯之分。

2) 弯管宜采用壁厚为正公差的管道制作。

3) 有缝钢管制作弯管时,焊缝应避开受拉(压)区。

4) 弯制钢管,弯曲半径应符合下列规定:热弯:应不小于管道外径的3.5倍;冷弯:应不小于管道外径的4倍;焊接弯头:应不小于管道外径的1.5倍;冲压弯头:应不小于管道外径。

5) 钢管应在其材料特性允许范围内冷弯或热弯。

6) 加热制作弯管时,铜管加热温度范围为500~600℃;铜合金管加热温度范围为600~700℃。

7) 弯管质量应符合下列规定:a 不得有裂纹(目测或依据设计文件规定);b 不得存在过烧、分层等缺陷;c 不宜有皱纹;d 测量弯管任一截面上的最大外径与最小外径差,应符合表4.2.3.2-3规定;e 各类金属管道的弯管,管端中心偏差值△不得超过3mm/m,当直管长度L大于3m时,其偏差不得超过10mm。

8) П形弯管的平面度允许偏差△应符合表4.2.3.2-4规定。

9) 钢塑复合管管径不大于50mm时可用弯管机冷弯,但其弯曲半径不得小于8倍管表4.2.3.2-3 弯管最大外径与最小外径之差管子类别最大外径与最小外径之差钢管为制作弯管前管道外径的8%铜管为制作弯管前管道外径的9%铜合金管为制作弯管前管道外径的8% 表4.2.3.2-4 П形弯管的平面度允许偏差△(mm)长度L <500 500—1000 >1000—1500 >1500 平面度△≤3 ≤4≤6 ≤10径,弯曲角度不得大于10°。

10) 管道转弯处宜采用管件连接。

D N≤32的管材,当采用直管材折曲转弯时,其弯曲半径不应小于12 DN,且在弯曲时应套有相应口径的弹簧管。

管道弯曲部位不得有凹陷和起皱现象。

11) 铝塑复合管直接弯曲时,公称外径De不大于25mm的管道可采用在管内放置专用弹簧弯曲;公称外径De为32mm的管道宜采用专用弯管器弯管。

12) 铜管弯管:铜及铜合金管煨弯时尽量不用热煨,因热煨后管内填充物(如河砂、松香等)不宜清除。

工业管道弯管制作及卷管加工技术要求

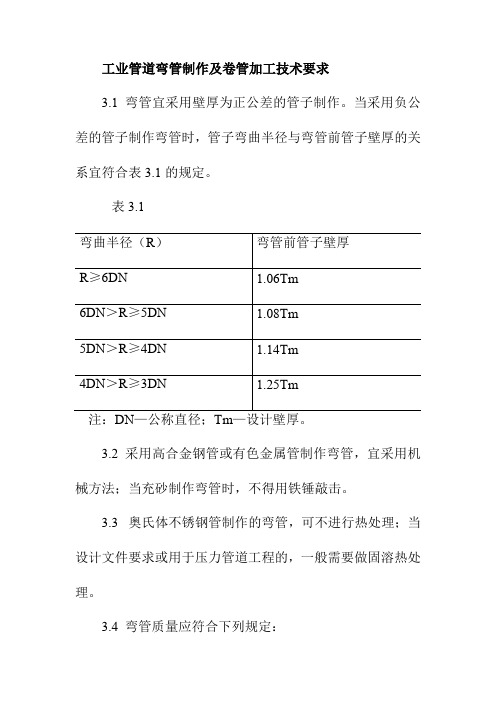

工业管道弯管制作及卷管加工技术要求3.1 弯管宜采用壁厚为正公差的管子制作。

当采用负公差的管子制作弯管时,管子弯曲半径与弯管前管子壁厚的关系宜符合表3.1的规定。

表3.1弯曲半径(R)弯管前管子壁厚R≥6DN 1.06Tm6DN>R≥5DN 1.08Tm5DN>R≥4DN 1.14Tm4DN>R≥3DN 1.25Tm注:DN—公称直径;Tm—设计壁厚。

3.2 采用高合金钢管或有色金属管制作弯管,宜采用机械方法;当充砂制作弯管时,不得用铁锤敲击。

3.3 奥氏体不锈钢管制作的弯管,可不进行热处理;当设计文件要求或用于压力管道工程的,一般需要做固溶热处理。

3.4 弯管质量应符合下列规定:3.4.1 不得有裂纹(目测或依据设计文件规定)。

3.4.2 不得存在过烧、分层等缺陷。

3.4.3 不宜有皱纹。

3.4.4 测量弯管任一截面上的最大外径与最小外径差,当承受内压时其值不得超过表3.4.4的规定。

弯管最大外径与最小外径之差表3.4.4管子类别最大外径与最小外径之差输送剧毒流体的钢管或设计压力P≥10MPa的钢管为制作弯管前管子外径的5%输送剧毒流体以外或设计压力小于10MPa的钢管为制作弯管前管子外径的8%钛管为制作弯管前管子外径的8%铜、铝管为制作弯管前管子外径的9%3.4.5 输送剧毒流体或设计压力P大于或等于10MPa的弯管,制作弯管前、后的壁厚之差,不得超过制作弯管前管子壁厚的10%;其他弯管,制作弯管前、后的管子壁厚之差,不得超过制作弯管前管子壁厚的15%,且均不得小于管子的设计壁厚。

4、卷管加工4.1 卷管的同一筒节上的纵向焊缝不宜大于两道;两纵缝间距不宜小于200mm。

4.2 卷管组对时,两纵缝间距应大于100mm。

支管外壁距焊缝不宜小于50mm。

4.3卷管的周长偏差及圆度偏差应符合表4.3的规定。

周长偏差及圆度偏差(mm)表4.3公称直径<800800~12001300~16001700~24002600~3000>3000周长偏差±5 ±7 ±9 ±11 ±13 ±15 圆度偏外径的 4 6 8 9 10差1%且不应大于44.4 卷管的校圆样板的弧长应为管子周长的1/6~1/4;样板与管内壁的不贴合间隙应符合下列规定:4.4.1对接纵缝不得大于壁厚的10%加2mm,且不得大于3mm。

工业金属管道-弯管制作

《规范》 章节条款

4.2.8

4.2.8

6.输送剧毒流体或设计压力P大于或等于 10MPa的弯管,管端中心偏差值(图4. 2.8)不得超过1.5㎜/m,当直观长度L 大于3m时,其偏差值不得超过5㎜ 其他类别的弯管,管端中心偏差值不得 超过3㎜/m,当直径长度L大于3m时,其 偏差值不得超过㎜

4.2.7

施工单位检查评定记录 监理单位验收记录

3.当表4.2.7所列的中、低合金钢管进 行热弯时,对公称直径大于或等于1 00㎜,或壁厚大于或等于13㎜的,应 按表4.2.7的要求进行热处理 奥氏体不锈钢管制作的弯管,可不 进行热处理;当设计文件要求热处理 时,应按设计文件规定进行

4.2.7

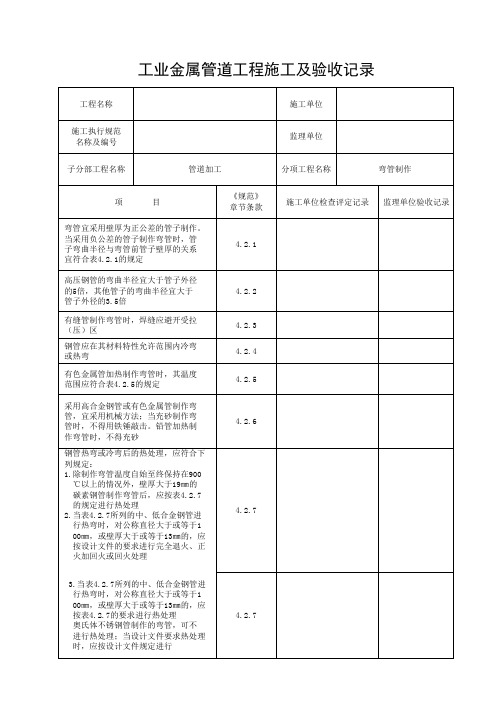

工业金属管道工程施工及验收记录

工程名称

施工单位

施工执行规范 名称及编号

监理单位

子分部工程名称

管道加工

分项工程名称

项

目

弯管质量应符合下列规定: 1.不得有裂纹(目测或依据设计文件规

定) 2.不得存在过烧、分层等缺陷 3.不宜有皱纹 4.测量弯管任一截面上的最大外径与最

小外径差,当承受内ห้องสมุดไป่ตู้时其值不得超 过表4.2.8的规定

5.输送剧毒流体或设计压力P大于或等于 10MPa的弯管,制作弯管前、后的壁厚

℃以上的情况外,壁厚大于19㎜的 碳素钢管制作弯管后,应按表4.2.7 的规定进行热处理 2.当表4.2.7所列的中、低合金钢管进 行热弯时,对公称直径大于或等于1 00㎜,或壁厚大于或等于13㎜的,应 按设计文件的要求进行完全退火、正 火加回火或回火处理

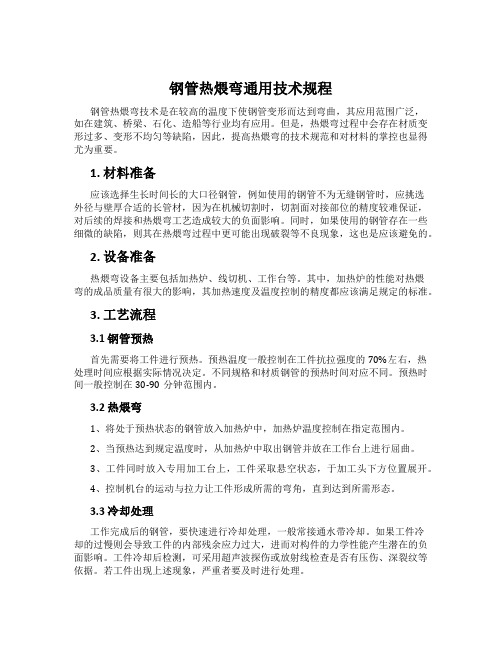

钢管热煨弯通用技术规程

钢管热煨弯通用技术规程钢管热煨弯技术是在较高的温度下使钢管变形而达到弯曲,其应用范围广泛,如在建筑、桥梁、石化、造船等行业均有应用。

但是,热煨弯过程中会存在材质变形过多、变形不均匀等缺陷,因此,提高热煨弯的技术规范和对材料的掌控也显得尤为重要。

1. 材料准备应该选择生长时间长的大口径钢管,例如使用的钢管不为无缝钢管时,应挑选外径与壁厚合适的长管材,因为在机械切割时,切割面对接部位的精度较难保证,对后续的焊接和热煨弯工艺造成较大的负面影响。

同时,如果使用的钢管存在一些细微的缺陷,则其在热煨弯过程中更可能出现破裂等不良现象,这也是应该避免的。

2. 设备准备热煨弯设备主要包括加热炉、线切机、工作台等。

其中,加热炉的性能对热煨弯的成品质量有很大的影响,其加热速度及温度控制的精度都应该满足规定的标准。

3. 工艺流程3.1 钢管预热首先需要将工件进行预热。

预热温度一般控制在工件抗拉强度的70%左右,热处理时间应根据实际情况决定。

不同规格和材质钢管的预热时间对应不同。

预热时间一般控制在30-90分钟范围内。

3.2 热煨弯1、将处于预热状态的钢管放入加热炉中,加热炉温度控制在指定范围内。

2、当预热达到规定温度时,从加热炉中取出钢管并放在工作台上进行屈曲。

3、工件同时放入专用加工台上,工件采取悬空状态,于加工头下方位置展开。

4、控制机台的运动与拉力让工件形成所需的弯角,直到达到所需形态。

3.3 冷却处理工作完成后的钢管,要快速进行冷却处理,一般常接通水带冷却。

如果工件冷却的过慢则会导致工件的内部残余应力过大,进而对构件的力学性能产生潜在的负面影响。

工件冷却后检测,可采用超声波探伤或放射线检查是否有压伤、深裂纹等依据。

若工件出现上述现象,严重者要及时进行处理。

4. 技术参数进行热煨弯时,应该顾及以下技术参数:•预热温度:预热温度一般控制在工件抗拉强度的70%左右;•热熔温度:热熔温度应该控制在2000摄氏度以下;•热煨弯半径:受控制的参数之一,表示热煨弯所形成管材的半径长度;•拉力控制:控制整个弯曲过程中的张力大小。

钢管弯管工艺参数介绍

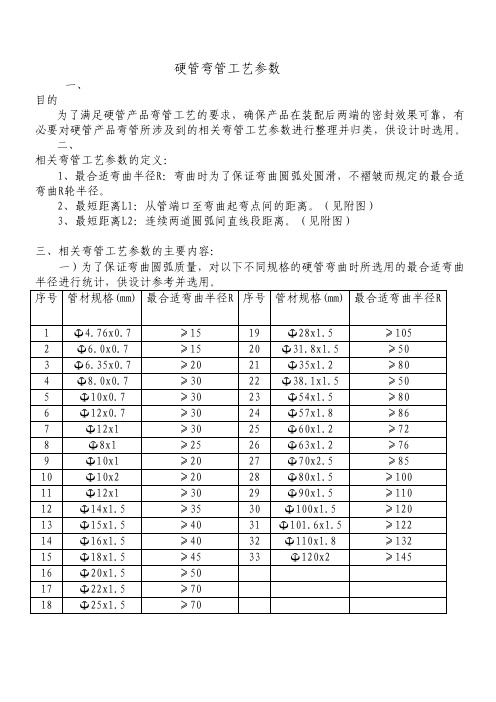

硬管弯管工艺参数一、目的为了满足硬管产品弯管工艺的要求,确保产品在装配后两端的密封效果可靠,有必要对硬管产品弯管所涉及到的相关弯管工艺参数进行整理并归类,供设计时选用。

二、相关弯管工艺参数的定义:1、最合适弯曲半径R:弯曲时为了保证弯曲圆弧处圆滑,不褶皱而规定的最合适弯曲R轮半径。

2、最短距离L1:从管端口至弯曲起弯点间的距离。

(见附图)3、最短距离L2:连续两道圆弧间直线段距离。

(见附图)三、相关弯管工艺参数的主要内容:一)为了保证弯曲圆弧质量,对以下不同规格的硬管弯曲时所选用的最合适弯曲半径进行统计,供设计参考并选用。

序号 管材规格(mm) 最合适弯曲半径R 序号管材规格(mm) 最合适弯曲半径R1 Φ4.76x0.7 ≥15 19 Φ28x1.5 ≥1052 Φ6.0x0.7 ≥15 20 Φ31.8x1.5 ≥503 Φ6.35x0.7 ≥20 21 Φ35x1.2 ≥804 Φ8.0x0.7 ≥30 22 Φ38.1x1.5 ≥505 Φ10x0.7 ≥30 23 Φ54x1.5 ≥806 Φ12x0.7 ≥30 24 Φ57x1.8 ≥867 Φ12x1 ≥30 25 Φ60x1.2 ≥728 Φ8x1 ≥25 26 Φ63x1.2 ≥769 Φ10x1 ≥20 27 Φ70x2.5 ≥8510 Φ10x2 ≥20 28 Φ80x1.5 ≥10011 Φ12x1 ≥30 29 Φ90x1.5 ≥11012 Φ14x1.5 ≥35 30 Φ100x1.5 ≥12013 Φ15x1.5 ≥40 31 Φ101.6x1.5 ≥12214 Φ16x1.5 ≥40 32 Φ110x1.8 ≥13215 Φ18x1.5 ≥45 33 Φ120x2 ≥14516 Φ20x1.5 ≥5017 Φ22x1.5 ≥7018 Φ25x1.5 ≥70二)为了确保油管装配后的有效连接并密封可靠,必须要保证弯曲起弯后切点至管端口距离L1不小于下表中规定的数值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢管弯制技术要求

钢管的弯制分:冷煨弯、热煨弯。

弯管截面最大与最小外径差控制(弯前外径的5%~10%)。

弯前与弯后管壁厚度之差控制(特殊管道≤弯前管壁厚的10% 或一般≤15% )。

管端中心偏差Δ控制(特殊管道≤1.5mm/m,当L超过3 m时,Δ≤5 mm;一般≤3mm/m,当L超过3 m时,Δ≤10 mm。

弯管采用正公差,当采用负公差时,弯前管子壁厚应为设计壁厚1.06~1.25倍,弯曲半径越小倍数越大。

高压钢管弯曲半径宜>管外径5倍,其它宜>3.5倍。

钢管弯后的热处理温度为600~650℃,且加热速率、恒温时间和冷却速率应按规范控制。

GB151-1999

U形弯管段的圆度偏差,应不大于换热管名义外径的10%,但弯曲半径小于2.5倍换热管名义外径的U形弯管段可以按15%验收。

U形管不宜热弯

当有耐应力腐蚀要求时,冷弯U形管的弯管段至少包括150mm的直管段应进行热处理。

碳钢、低合金钢钢管进行消除应力热处理。

钢管的弯曲减薄量为:

应该指出换热管是否允许拼接。

GB150.2-2010

GB/T8163中10、20、Q345D钢管的使用规定如下:

不得用于换热管

设计压力不大于4Mpa

使用温度下限分别为-10、0、-20摄氏度

钢管壁厚不大于10mm。