汽车安全玻璃试验方法-GBT5173.2

汽车安全玻璃质量标准及检验与试验方法

5、区域钢化玻Leabharlann :zone-tempered glass

分区域控制钢化程度的一种钢化前风挡玻璃, 一旦破碎后在视区内仍能保证一定的能见度。 6、双层中空玻璃:double glazed unit 指把两片安全玻璃以均匀间隙分开,永久性地 装配在一起的双层玻璃组合件,能起到隔音、隔热作用。 7、印刷天线玻璃:antenna printed glass 在玻璃内表面印刷上金属导电材料,以起到通讯 作用。 8 、 电 热 安 全 玻 璃 : elecerically - heated safety glass 把电加热元件烧结到玻璃上或采用特殊工艺结

汽车安全玻璃质量分为: 外观质量 ( 表面质量、印刷质量 等)、 商标质量、磨边质量、尺寸 形状和内在性能等。

二、基本术语:

(一)产品种类术语

1、安全玻璃:safety glass

由无机材料或无机与有机的复合材料所构成的产品。 当其受撞击时,不管其是否破坏,与普通玻璃比较,能减少对人 体伤害的可能性。

SM M28G4511 安全有色玻璃(钢化玻璃)(江铃福特) SM M28G4520 夹层安全玻璃(江铃福特) NJ18.8006 18N8410 9.03180 MS 381 汽车用安全玻璃技术条件(南汽集团) 依维科汽车用安全玻璃技术规范(依维科公司) 汽车安全玻璃(菲亚特汽车公司、南亚汽车公司) 汽车专用安全玻璃(韩国现代汽车公司)

汽车用安全玻璃(外观、尺寸、形状)(东南汽车公司) 上路车辆的安全标准(东风悦达起亚汽车公司) 汽车安全玻璃(美国标准)

GM 9541P汽车窗用玻璃材料的可见不连续性检测程序(通用汽车公司) GME01101 汽车玻璃(通用汽车公司)

TL 957

WSS M28P1

安全玻璃部分检测设备一致性的几点分析

Architectural & Functional Glass №10 2019- 32 -0 引 言安全玻璃是指符合现行国家标准的钢化玻璃、夹层玻璃及由钢化玻璃或夹层玻璃组合加工而成的其它玻璃制品,如安全中空玻璃等。

安全玻璃根据不同的用途可用普通玻璃、钢化玻璃、热增强玻璃来制成,也可制成中空玻璃。

安全玻璃具有良好的安全性、抗冲击性和抗穿透性,具有防盗、防爆、防冲击等功能。

作为CCC 认证系列产品之一的安全玻璃,产品的质量和安全的重要性不言而喻。

而产品检测是CCC 认证过程中重要的环节。

检测设备的完善与否和检测设备的可重复性也就成为保证产品质量的非常重要的一个要求。

下面就安全玻璃的部分检测设备的一致性提出自己的看法,为抛砖引玉。

1 霰弹袋冲击设备霰弹袋冲击检测是夹层安全玻璃和钢化安全玻璃安全性能的重要检测项目。

试验目的是检验安全玻璃在同一质量冲击体下以规定的不同高度冲击下的抗穿透或抗冲击性能。

霰弹袋冲击设备是检验安全玻璃霰弹袋冲击性能的专用设备,主要分为冲击体(霰弹袋)和冲击试验架两个部分。

冲击试验架分为主体框架、样品夹紧框、冲击体悬挂和释放装置。

现在市场上及玻璃生产企业中用到的冲击试验架结构形态不一,材质尺寸各有不同。

(1) GB 15763.3-2009 《建筑用安全玻璃 第3部分:夹层玻璃》 附录C 霰弹袋冲击性能试验装置中规定:试验框架主体部分采用大于100 mm 的槽钢,用螺栓等牢固固定在地面上,并在背面加支撑装置,以防止冲击时框架明显变形、位移或倾斜。

夹紧框用于固定试样,其内部尺寸比试样尺寸小19 mm 左右,与试样四周接触部位使用符合GB/T 531规定的硬度为邵尔A50的橡胶衬垫。

(2)冲击试验架主体框架材质、尺寸大小、底框长宽、立框高低不同,会对试验结果带来不同的影响。

比如说材质,主体框架采用100 mm 的槽钢和120 mm 的槽钢,主体框架的稳定性就会不同,抗冲击的力度就会不同,冲击时框架的变形量、位移及倾斜程度就会不同,从而影响试验结果。

汽车安全玻璃

汽车安全玻璃前言本标准第4.1条、第5章为强制性的,其他为举荐性的。

本标准与欧洲经济委员会法规的ECE R43-2000《安全玻璃材料的统一规定》的一致性程度为非等效,要紧技术差异为:——本标准未对塑料安全材料及通过处理类夹层玻璃进行规定;——ECE R43规定风窗夹层玻璃应同时满足制品人头模型冲击及试样片人头模型冲击试验要求;本标准规定风窗夹层玻璃只需满足上述两种人头模型冲击试验要求之一即可。

——本标准将塑玻复合材料耐燃烧试验速率降为100mm/min。

本标准代替GB9656-1996《汽车用安全玻璃》,与GB9656-1996相比要紧技术差异为:——取消了第3章中对具体术语的说明,所有术语均采纳相关的汽车玻璃术语标准及汽车术语标准;——取消了A、B类夹层玻璃分类,统称为夹层玻璃;——限制使用风窗用区域钢化玻璃;——增加了风窗及风窗以外用塑玻复合材料——增加了风窗以外用中空安全玻璃;——承诺时速低于40km/h的机动车风窗使用钢化玻璃;——对生产汽车安全玻璃的原片质量提出了要求;——增加了塑玻复合材料的耐温度变化性、耐燃烧性、耐化学腐蚀性试验;——增加了一样技术要求条款。

本标准附录A为规范性附录。

本标准由原国家建筑材料工业局提出。

本标准由全国汽车标准化技术委员会安全玻璃委员会归口。

本标准由中国建筑材料科学研究院玻璃科学与特种玻璃纤维研究所负责起草。

本标准要紧起草人:杨建军、莫娇、石新勇、韩松、王文彪、张大顺、王睿、周军艳。

本标准所代替标准的历次版本公布情形为:——GB9656-1988、GB9656-1996汽车安全玻璃1 范畴本标准规定了汽车安全玻璃的分类、技术要求、试验方法、检验规则及包装、标志、运输和贮存等。

本标准适用于汽车安全玻璃,也适用于农用车及其他道路车辆用安全玻璃。

2 规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用与本标准,然而,鼓舞依照本标准达成协议的各方研究是否可使用这些文件的最新版本。

汽车安全玻璃质量标准及检验与试验方法65页PPT

16、自己选择的路、跪着也要把它走 完。 17、一般情况下)不想三年以后的事, 只想现 在的事 。现在 有成就 ,以后 才能更 辉煌。

18、敢于向黑暗宣战的人,心里必须 充满光 明。 19、学习的关键--重复。

20、懦弱的人只会裹足不前,莽撞的 人只能 引为烧 身,只 有真正 勇敢的 人才能 所向披 靡。

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

42、只有在人群中间,才能认识自 己。——德国

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

44、卓越的人一大优点是:在不利与艰 难的ห้องสมุดไป่ตู้遇里百折不饶。——贝多芬

45、自己的饭量自己知道。——苏联

玻璃检验规程

玻璃检验技条件

一、目的: 为了有效地把控玻璃入厂质量, 减少不良品流入生产与客户端, 特制定本技术条件。

二、适用范围及引用标准:

2.1需我司配发到客户处的各类中空玻璃。

2.2引用标准:

GB/T11944-2002 中空玻璃

GB15763.2-2005 钢化玻璃国家标准

GB11614-1989 浮法玻璃(普玻)

三、检验项目及标准:

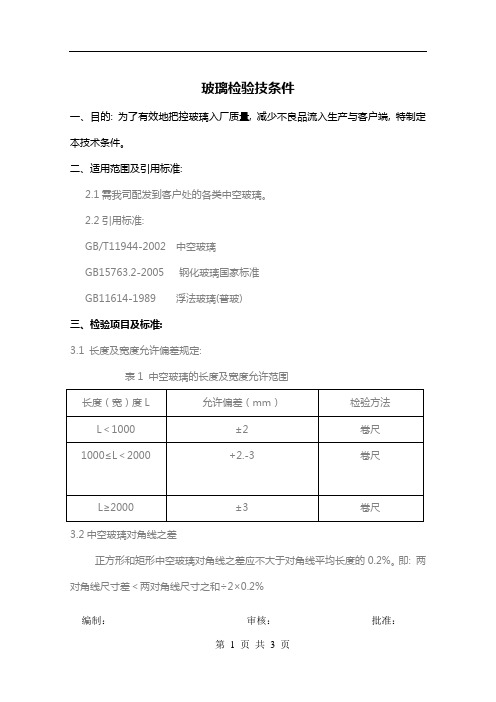

3.1 长度及宽度允许偏差规定:

表1 中空玻璃的长度及宽度允许范围

3.2中空玻璃对角线之差

正方形和矩形中空玻璃对角线之差应不大于对角线平均长度的0.2%。

即: 两对角线尺寸差<两对角线尺寸之和÷2×0.2%

编制:审核:批准:

3.3外观质量

3.3.1浮法玻璃外观标准(内控汽车级)

编制:审核:批准:

3.3.2中空玻璃除满足5.3.1的要求外不得有妨碍透视的污迹, 夹杂及密封胶飞边现象。

不得有明显玻璃错位现象。

三层中空玻璃,格条不得有明显错位。

3.3.3周边隔条不得有明显变形与凹陷, 接口处间隙应不大于3mm。

3.3.3夹花玻璃窗格条接口不得厚薄不均, 上下错位不超过0.5mm;不得有超过0.5mm的接口间隙; 不得变形歪斜; 涂胶部位/修补部位不得有溢胶或与玻璃产生粘结现象;外露螺钉连接部位需沉头;格子外观及油漆质量应不得有脱漆、损伤、色差过大等问题。

3.3.4单面磨砂玻璃的磨砂面应朝里;磨砂面不应有无法祛除的各类污渍。

四、不合格处理

当发现不合格出现时, 交质量部门, 按照《不合格品管理制度》执行。

编制:审核:批准:。

新旧国标汽车安全玻璃力学性能试验方法差异分析

新旧国标汽车安全玻璃力学性能试验方法差异分析王文高(上海市质量监督检验技术研究院上海201114)摘要以新旧标准对比的形式,介绍了我国汽车安全玻璃力学性能试验方法新旧标准的差异。

通过对比分析,提岀了不同种类的汽车安全玻璃材料的检测要点及建议。

关键词汽车安全玻璃;力学性能;试验方法中图分类号:TQ171文献标识码:A文章编号:1003-1987(2021)02-0049-05The Differences of the Mechanical Properties Test Methods BetweenNew and Old National Standards of Safety Glazing Materials Used on Road VehiclesWANG Wengao(Shanghai Institute ofQuality Inspection and Technical Research,Shanghai201114,China) Abstract:Introduced the difference of the mechanical properties test methods between new and old national standards of safety glazing materials used on road vehicles.Through comparative analysis,the key points and suggestions for testing different kinds of safety glazing materials used on road vehicles are put forward.Key Words:Safety glazing materials used on road vehicles,mechanical property,test method0引言近年来,随着我国汽车工业技术的快速发展,多种新型材料广泛使用于汽车安全玻璃中,使得我国原有的汽车安全玻璃的试验方法标准已经不能完全适应现有汽车安全玻璃材料的检测试验。

安全玻璃强制认证检验实施细则

安全玻璃强制认证检验实施细则为统一实施强制性产品认证检验,根据《强制认证申请条件及单元划分指南》中对申请单元的划分,制定本检验细则。

当用制品进行检验时,应从该批产品中随机抽取所要求的数量;3.前风窗以外A/B类夹层玻璃取本单元内同厚度的试验片(带遮阳带、电热线、黑边优先)进行抗冲击、耐辐照性、耐湿性和耐高温性试验。

二建筑用安全玻璃1.夹层玻璃根据《强制认证申请条件及单元划分指南》中对建筑用夹层玻璃的单元划分,可将所有夹层玻璃分为20个单元,应按照CNCA-04C-028:2001《安全玻璃强制性认证实施规则》附件4第1条所要求的性能对每个申请单元进行检验,具体的取样及检验要求如下:单元5:中间层厚度≤0.76mm,总厚度为D≥24mm的普通夹层玻璃对上述单元中采用0.38mm胶片生产的夹层玻璃产品,取最薄总厚度产品依次按标准中Ⅱ-2类夹层玻璃要求进行试验;对采用0.76mm胶片生产的夹层玻璃,取最薄总厚度产品依次按标准中Ⅱ-1类、Ⅱ-2夹层玻璃要求进行试验。

高级别的试验将包含低级别的批准。

4)单元6:中间层厚度>0.76mm,总厚度为D<6mm的普通夹层玻璃单元7:中间层厚度>0.76mm,总厚度为6mm≤D<11mm的普通夹层玻璃单元8:中间层厚度>0.76mm,总厚度为11mm≤D<16mm的普通夹层玻璃对上述所有单元,取每个单元总厚度最薄的产品依次按标准中Ⅱ-1类、Ⅱ-2、Ⅲ类夹层玻璃要求进行试验。

高级别的试验将包含低级别的批准。

根据《强制认证申请条件及单元划分指南》对钢化玻璃、装饰类钢化玻璃(含压花、釉面、刻花、磨砂、喷砂钢化玻璃等)划分单元,可分为6个单元。

装饰类钢化玻璃应对非装饰面进行抗冲击性和/或霰弹袋冲击性。

如果企业申请的某单元的钢化玻璃仅使用在幕墙上或使用在幕墙以外,则分别按照相关标准对每个申请单元进行全部安全性能检验,具体检验项目如下:建筑幕墙用钢化玻璃(GB17841):表面应力、抗热冲击性、霰弹袋冲击性;建筑幕墙以外用钢化玻璃(GB9963):碎片状态、抗冲击性、霰弹袋冲击性。

玻璃检验规程

检验规程本规程依据GB 11614-2009《平板玻璃》、GB 15763.2-2005《建筑用安全玻璃第2部分:钢化玻璃》、GB11944-2002《中空玻璃》、HBZ/T001-2007《中空玻璃生产规程》、GB15763.3-2009《建筑用安全玻璃第3部分:夹层玻璃》CNCA-04C-028:2009《安全玻璃类强制性认证实施规则》的相关要求编制。

原材料检验一、玻璃原片(一)进货检验玻璃原片进场后,库管员或质检员应核对采购产品是否符合采购计划的要求,包括:规格、厚度、数量等,检查外包装是否符合要求,有无破损现象,并填写《原材料进货验证记录》。

进货检验一般不开箱。

若可能,应检查玻璃的破损情况。

(二)开箱检验原材料开箱后,操作工应对外观尺寸、对角线等进行首片检验,发现不合格时,应及时通知质检员,除加施不合格标识外,还应及时与供货商联系,按合同规定处理。

1 检验项目a. 尺寸偏差b. 厚度偏差和厚薄差c. 外观质量d.对角线偏差2. 检验方法a.外观质量以目测方法进行。

b.尺寸和对角线用钢卷尺、厚度用千分尺测量。

3.技术要求a.尺寸允许偏差按表1要求判定。

b.厚度允许偏差按表2要求判定。

c.外观质量按表3、表4要求判定。

d.对角线偏差用钢卷尺测量玻璃板的两条对角线,其差的绝对值应不大于其平均长度的0.2%。

二、其它A类材料1. 分子筛(1)外包装:a. 用塑料薄膜包装后用铁(或木)筒密封,保证分子筛不受潮。

b. 颗粒度均匀,无粉末。

(2)技术指标:a. 颗粒直径:0.5~0.8㎜;b. 抗压强度:点接触抗压碎力≥20.0 N/颗;c. 活化性能(温升试验):将20g分子筛倒入容器,准备20ml水,测量水温后倒入盛装分子筛的容器,再测量水温,温升在30℃以上为合格,否则为不合格;d.. 静态水吸附:放入静态水保持半小时,水吸附率大于20%(重量比)。

(3)库存分子筛应定期(一般为一季度)对其特性进行检验,方法同上条c,符合要求有效,否则为失效。

中国汽车用安全玻璃认证委员会汽车用安全玻璃认证章程(试行)

中国汽车用安全玻璃认证委员会汽车用安全玻璃认证章程(试行)【法规类别】建材产品【发布部门】国家建筑材料工业局【发布日期】1989.12.01【实施日期】1989.12.01【时效性】现行有效【效力级别】XE0303汽车用安全玻璃认证章程(试行)(1989年12月1日中国汽车用安全玻璃认证委员会发布)第一章总则第一条为认真贯彻GB9656-88《汽车用安全玻璃》(可供认证用)国家标准,提高我国汽车用安全玻璃生产企业的管理水平和产品质量,提高汽车用安全玻璃的安全性,以满足汽车工业的发展需要,维护用户利益,并为提高我国汽车用安全玻璃产品在国际市场上的竞争能力,经国家技术监督局批准,成立中国汽车用安全玻璃认证委员会(简称玻璃认证委员会下同)并制订本章程。

第二条中国汽车用安全玻璃认证委员会代表国家对汽车用安全玻璃产品(简称安全玻璃,下同)实施安全认证管理。

玻璃认证委员会是国家技术监督局授权的一个行业产品认证机构,其业务受国家技术监督局和国家建材局共同领导和监督,认证工作必须体现第三方公正性。

第三条玻璃认证委员会负责对安全玻璃产品实施安全认证,被认证产品的分配、供销渠道等不变。

第二章组织机构及其职责第四条组织机构(一)玻璃认证委员会由安全玻璃产品行业管理部门、用户代表和公安交通管理部门等组成,玻璃认证委员会最高权力属全体委员会议。

(二)玻璃认证委员会设主任委员一名,副主任委员两名,委员若干名,同时设秘书长一名,人选由全体委员协商产生,并报国家技术监督局批准聘任,聘书由国家技术监督局统一颁发。

(三)玻璃认证委员会成员任期五年,根据需要可连聘连任。

(四)委员会全体会议由主任召集,原则上每年开两次会,委员因特殊情况不能参加可委托他人代表出席会议,委员两次不能参加又不委托代表参加全体会议,秘书处则应与原推荐部门协商易人。

经玻璃认证委员会正、(副)主任委员同意后报国家技术监督局改聘。

秘书长负责全体委员会议决议的组织实施和日常工作。

汽车安全玻璃试验方法第2部分光学性能试验

汽车安全玻璃试验方法第2部分:光学性能试验(征求意见稿)编制说明二〇一七年十月《汽车安全玻璃试验方法第2部分:光学性能试验》(征求意见稿)编制说明一、工作简况,包括任务来源、协作单位、主要工作过程、国家标准主要起草人及其所做的工作等汽车前风窗玻璃是重要的玻璃部件,通过前风窗玻璃,驾驶员可以观察路况和行驶状况。

作为驾驶员的保护屏障,汽车玻璃的光学性能显得尤为重要。

现行GB/T 5137.2 于2002年发布,随着科技的进步,标准中规定的有些检测仪器已经落后。

因此,修订《汽车安全玻璃试验方法第2部分:光学性能试验》标准十分必要。

本标准的修订可以加快检验速度、指导企业生产、提升产品质量、规范市场秩序,最终保护广大人民群众人身安全,提高生活品质。

根据《国家标准委关于下达2016年第一批国家标准制修订计划的通知》(国标委综合[2016]39号),本标准由中国建材检验认证集团股份有限公司(负责起草,计划号20160556-T-339。

接到标准制定任务后,中国建材检验认证集团股份有限公司成立了标准编制组,制定了标准编制计划,明确了任务分工,确定了制定原则和指导思想。

通过查阅大量标准和文献,对样品进行了收集、整理,并进行了性能测试,经过多次研究试验和讨论,完成了标准框架。

2016年6月,中国建材检验认证集团股份有限公司在接到标准修订任务后,着手成立了标准工作组,制定了标准修订计划,明确了任务分工,确定了修订原则和指导思想,拟定了修订进度。

在进行充分的调研和资料收集的基础上,完成了标准框架。

工作组收集了有关汽车玻璃光学性能测试等方面的国内外资料,进行了认真分析,并充分考虑到近年来国内汽车玻璃光学性能检测仪器的应用现状,作了充分的验证试验。

二、国家标准编制原则和确定国家标准主要内容(如技术指标、参数、公式、性能要求、试验方法、检验规则等)的论据(包括试验、统计数据),修订国家标准时,应增列新旧国家标准水平的对比1、编制原则本标准严格遵照GB/T 1.1-2009《标准化工作导则第1部分标准的结构和编写》的有关规定起草。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车安全玻璃试验方法--光学性能试验来源:中国建筑材料科学研究院玻璃科学与特种玻璃纤维研究所发布日期: 实施日期:标准代码:GB/T 5137点击量:35 评论数:0页面功能【字体:大中小】【打印】前言GB/T 5137《汽车安全玻璃试验方法》分为四个部分:——第1部分:力学性能试验;——第2部分:光学性能试验;——第3部分:耐辐照、高温、潮湿、燃烧和耐模拟气候试验;——第4部分:太阳能透射比测定方法。

本部分为GB/T 5137的第2部分。

GB/T 5137的本部分修改采用ISO 3537:1999《道路车辆安全玻璃材料力学性能试验方法》(英文版)。

本部分与该国际标准的主要差异如下:9.4572 775 0.01 0.0005——删除了国际标准中的“定义”部分;——将“破碎后的可视性试验”中冲击点的位置及示意图,改为与GB 9656-2003相一致。

本部分代替GB/T 5137.2—1996《汽车安全玻璃力学性能试验方法》。

本部分与GB/T 5137.2—1996相比主要变化如下:——将“4.透射比试验”改为“4.可见光透射比试验”;——4.1可见光透射比试验目的改为:“测定安全玻璃是否具有一定的可见光透射比”;——5.1副像偏离试验的试验目的改为:“测定主像与副像间的角偏离”;——将“7.破碎后的能见度试验目的改为“7.破碎后的可视性试验”;——7.4.3中冲击点的位置及示意图保持与GB 9656-2002相一致;——将“9.反射比试验”改为“9.可见光反射比试验”;本部分附录A为资料性附录。

本部分由原国家建筑材料工业局提出。

本部分由全国汽车标准化技术委员会安全玻璃分技术委员会归口。

本部分主要起草单位:中国建筑材料科学研究院玻璃科学与特种玻璃纤维研究所。

本部分主要起草人:王乐、韩松、陈峥科。

本部分所代替标准的历次版本发布情况为:GB 5137.2—1985、GB/T 5137.2—1996。

汽车安全玻璃试验方法第2部分:光学性能试验1 范围GB/T 5137的本部分规定了汽车用安全玻璃的光学性能试验方法。

本部分适用于汽车安全玻璃(以下简称“安全玻璃”)。

这种安全玻璃包括各种类型的玻璃加工成的或玻璃与其他材料组合成的玻璃制品。

2 试验条件除特殊规定外,试验应在下述条件下进行:a) 环境温度:20℃±5℃;b) 压力:8.60×104Pa~1.06×105Pa;c) 相对湿度:40%~80%。

3 试验应用条件对某些类型的安全玻璃而言,如果试验结果可以根据其某些已知的性能所预测,则无须进行本标准规定的所有试验。

4 可见光透射比试验比4.1 试验目的测定安全玻璃是否具有一定的可见光透射比。

4.2 试样应使用制品或试验片,试验片可以从制品上相应试验区域切取。

4.3 仪器光源:白炽灯,其灯丝包含在1.5mm×1.5mm×3mm的平行六面体内。

加于灯丝两端的电压应使色温为2856K±50K,该电压稳定在±0.1%内。

用来测量电压的仪表应有相应的精度。

4.3.2 光学系统:(见图1)由焦距f不小于500mm并经过色差校正的两个透镜L1和L2组成。

透镜的净口径不超过f/20。

透镜L1与光源之间的距离应能调节,以便获得基本平行的光束。

在离透镜L1100mm±50mm处远离光源的一侧装一光阑A1,把光束的直径限制在7mm±1mm内。

第二个光阑A2,应放在与L1具有相同性能的透镜L2前,光源的成像应位于接受器的中心。

第三个光阑A3,其直径稍大于光源像最大尺寸的横断面,应放在接受器前,以避免由试样产生的散射光落到接受器上。

测量点应位于光束中心。

图1 可见光透射比τr的测定4.3.3 测量装置:接受器的相对光谱灵敏度应与国际照明委员会(CIE)标准规定的白昼视觉光度接受器的相对光谱灵敏度基本一致。

接受器的敏感表面应用散射介质覆盖,并且至少应是光源像最大尺寸横断面的两倍。

若使用积分球,则球的孔截面至少应为光源像最大尺寸横断面的两倍。

接受器及配套指示仪器的线性应等于或在满刻度的±2%内或在读数量程的±10%之内,选择小值。

4.4 试验程序4.4.1 试样放入光路前,调整接受器显示仪表指示值至100分度。

在没有光照射到接受器上时,指示值为0。

4.4.2 把试样放入光阑A1和A2之间,调整试样方位,使光束的入射角等于4.4.3 测定试样的可见光透射比,对每一个测量点读取显示仪表的指示值n,可见光透射比τr等于n/100。

4.5 结果表达按上述方法,可见光透射比τr应以试样上任意一点的测定值表示。

4.6 替换方式只要满足4.3.3条规定,可采用给出相同可见光透射比结果的其他方法。

5 副像偏离试验5.1 试验目的测定主像与副像间的角偏差。

5.2 试样前风窗玻璃制品。

5.3 应用范围可采用两种试验方法:——靶试验——准直望远镜试验这些试验根据情况可用于产品的认可、质量控制及产品鉴定。

5.4 靶试验5.4.1 仪器及使用器具a) 靶式光源仪:由约300mm×300 mm×l50mm的光盒制成,其前面蒙有不透明黑纸或涂有无光泽黑漆的玻璃制成的靶,光盒内使用合适的光源照明,内表面涂无光泽白漆。

b) 靶:见图2。

c) 试样支架:可将试样以实车安装角安放并可在水平及垂直方向转动和移动。

d) 暗室或暗处:为了容易看到副像的存在,将仪器设置在暗室或暗处。

图2 靶式光源仪示意图图2中,D由公式(1)得出:D=1000xtgη (1)式中:D——光斑外缘的一点到环内侧最近的一点之间的距离,mm;x——试样与靶间距离(不小于7 m),m;.η——副像偏离的极限值,分。

5.4.2 试验程序按图3设置试样。

将试样在水平方向回转,保证被测点的水平切线与观察方向基本垂直,并在水平和垂直方向移动,以观察整个试验区域,见图4。

应透过试样进行观察,也可使用单筒望远镜进行观察。

5.4.3 结果表达确定位于靶式光源仪中央的光斑的副像是否超过与圆环内缘相切的点,即:是否超过极限值η。

图3 仪器的设置图4 靶式光源仪观察示例5.5 准直望远镜试验5.5.1 仪器及使用器具a) 准直望远镜仪:由准直镜和望远镜组成,可以按图5建立,也可以使用任何等效的光学系统。

1——灯泡;2——聚光镜,口径>8.6mm;3——毛玻璃,口径>聚光镜口径;4——中心孔径约为0.3mm的滤光片,直径>8.6mm;5——极坐标分划板,直径>8.6mm;6——物镜f≥86mm,口径10mm;7——物镜f≥86mm,口径10mm;8——黑斑直径约0.3mm;9——物镜f=20mm,口径≤10mm。

图5 准直望远镜试验装置b) 试样支架:可将试样以实车安装角安放并可在水平及垂直方向转动和移动。

c) 暗室或暗处:为了容易看到副像的存在,将仪器设置在暗室或暗处。

5.5.2 试验程序准直镜将中心有一亮点的极坐标系成像于无限远处。

见图6。

在望远镜的焦平面内放置一个直径比亮点的投影稍大的不透明斑于光轴上以遮住亮斑。

当造成副像的试样以实车安装角放置在望远镜和准直镜之间时,一个副的、较弱的亮点就呈现在与极坐标中心相距一定距离的地方。

副像偏离值可由望远镜观察极坐标中出现的副像所处的位置读取。

注:暗班与极坐标中心处亮点间的距离为光学偏移。

5.5.3 结果表达先用靶式光源仪以简单快速的扫描方法检查安全玻璃,以确定在哪些区域出现副像最严重,然后用准直望远镜仪测定试样在实车安装角状态下最严重的区域,以确定最大的副像偏离值。

图6 准直望远镜试验观察示例6 光畸变试验6.1 试验目的测定安全玻璃的光畸变。

6.2 试样前风窗玻璃制品。

6.3 仪器及使用器具a) 幻灯机:光源:24V、150W卤钨灯;焦距:90mm以上;相对孔径:约1/2.5。

幻灯机光路如图7所示,在透镜前约10mm处放置一直径8mm的光阑。

b) 幻灯机:暗背景上的亮圆阵列。

幻灯片的质量和对比度应符合试验要求,以便把测量误差控制在5%以内。

在光路中未放入试样时,幻灯片应在屏幕上得到如图8所示的影像。

图7 幻灯机光路图8 幻灯机的放大部分图8中,D由公式(2)得出:D=(R1+R2)/R1×4 (2)式中:D——投影到屏幕上的圆的直径,mm;R1——幻灯机的镜头到试样的距离,mm;R2——试样到屏幕的距离,mm。

注:1) 由于光学系统可能引起光畸变,建议仅采用投射像的中心区域进行测量。

2) 为了保证测量精度,布置仪器时最好使比值R1/R2等于1。

c) 试样支架:将试样以实车安装角安放,并可在水平及垂直方向转动或移动。

d) 屏幕:白色屏幕;e) 检验样板:在需要迅速评价的地方,可使用如图9所示的检验样板来测量光斑尺寸的变化。

f) 暗室或暗处。

图9 检验样板图9中:A=0.145△aLR2 (3)式中:△aL——光畸变的极限值,分;R2——试样到屏幕的距离,m。

6.4 试验程序6.4.1将幻灯机、试样、屏幕按图10设置在暗室或暗处。

图10 光畸变试验仪器布置R1=4m;R2=2m~4m(最好是4m)6.4.2 确定在无试样的状态,屏幕上圆形亮斑的直径为D(mm)。

注:当R1=R2=4m时,按式(2),D为8mm。

6.4.3 将试样以实车安装角安放在试样支架上。

将试样在水平方向回转,保证被测点的水平切线与观察方向基本垂直,并在水平和垂直方向移动,以观察整个试验区域,测定投影到屏幕上的圆形的最大的变形量。

6.5 结果表达由测定的最大变形量△d,按式(4)求出光畸变的最大值。

△a=△d/0.29R2 (4)式中:△d——最大变形量,mm;△a——光畸变,分;R2——试样到屏幕的距离,m。

7 破碎后的可视性试验7.1 试验目的检验安全玻璃破碎后的能见度。

7.2 试样前风窗区域钢化玻璃制品。

7.3 使用器具尖头锤子或自动冲头。

7.4 试验程序7.4.1 取一块尺寸及形状都与试样相同的玻璃,将试样放在此玻璃上。

用透明胶带沿周边把它们固定在一起。

7.4.2 用锤子或自动冲头按图11所示的冲击点冲击并使试样破碎。

7.4.3 观察碎片的状态。

必要时,可使用感光纸测定碎片的影像,感光纸的曝光开始时间应不迟于冲击后10s,曝光终止时间应不迟于冲击后3min,只分析那些代表初始裂纹的线条。

冲击点的位置如下所示(见图11);点1:在主视区的中心;点2:位于过渡区最接近主视区的横边中心线上;点3及3′:在试样最短中心线上,距边30mm;点4:在试样最长中心线上的曲率最大处;点5:在试样的角上或周边曲率半径最小处,距边30mm。

图11 冲击点7.5 结果表达根据主视区中碎片的块数及其尺寸,评价安全玻璃破碎后的可视性。