GB 9656-2003汽车安全玻璃

汽车玻璃E-mark认证介绍

汽车玻璃E-mark认证介绍

一、汽车玻璃简介

汽车玻璃是汽车车身附件中必不可少的,主要起到防护作用。

目前汽车玻璃以夹层钢化玻璃和夹层区域钢化玻璃为主,能承受较强的冲击力。

二、适应标准

国标:GB 9656-2003

欧标:ECE R43

三、分类

一)按工艺分类

1、夹层玻璃

2、区域钢化玻璃

3、钢化玻璃

4、中空安全玻璃

5、塑玻复合材料

二)按应用部分分类风窗玻璃

1、夹层玻璃---适应于所有机动车

2、区域钢化玻璃---适用于不以载人为目的载货汽车(N类汽车),不适应于以载人为目的的轿车及客车等

3、钢化玻璃---适用于设计时速低于40km/h的机动车

4、塑玻复合材料---适用于所有机动车

三)风窗以外玻璃(前风窗意外玻璃)

1、夹层玻璃---适用于所有机动车

2、钢化玻璃---适用于所有机动车

3、中空安全玻璃---适用于所有机动车

4、塑玻复合材料---适用于所有机动车

四、测试项目

1、厚度

2、可见光透射比

3、副像偏离

4、光畸变

5、颜色识别

6、抗磨性

7、耐热性

8、耐辐照性

9、耐湿性

10、人头模型冲击

11、抗穿透性

12、抗冲击性

13、碎片状态

14、耐温度变化性

15、耐燃烧性

16、耐化学侵蚀性。

汽车安全玻璃质量标准及检验和试验方法

SYPKA 外观检验光照强度:≥800勒克斯(Lx) 观察距离:600 mm

(二)商标质量

1. 商标正确

对照产品规格确认产品商标印刷是否正确。

2. 商标清晰完整

17

商标图例:

18

❖ (三)磨边质量

磨边分类 l 1#边(裸露边):无亮斑、手感好、圆弧边、两侧对称、

检验模具

百分表

产品

间隙(差异):即尺寸

靠山×3

图3

21

2)四周均有靠山的标准检验模具,非法向面,以商标角 的二边为基准边,使用塞尺测量产品与检验模具的靠 山间的间隙距离(即尺寸)。

检验模具 塞尺

间隙(差异):即尺寸

图4

产品 靠山×8

22

3)依据CKD产品开发自制的简易检验模具,无法向面,可以是二边 靠山(基准边)或周边靠山(商标角为基准边),使用塞尺测量 产品与检验模具外延的间隙距离(即尺寸)。

l 4#边:倒棱边

19

1#边

2#边

3#边

4#边

图2 磨边分类

(四)尺寸形状

1. 厚度:

使用游标卡尺或千分卡,测量时,每片玻 璃至少测量3~4点(每边一点)。

20

2. 尺寸:

1)按CAD三维数据制作的标准检验模具,其具有法向面、 有明确的基准边与测量边,使用百分表测量产品与模 具的外延在距离上的差异。此类检验模具可以是二边 有靠山,也可以为单边有靠山。

国家标准(GB9656-2003/GB17340-1998等) ◎三者关系:企业标准只能高于或等于国家标准,一般情

况下,生产过程按企业标准控制。出厂产品 按客户标准检验。

9656-2003汽车安全玻璃

合格,7块或7块以下符合时,再追加10块新试样,如果10块全部符合规定则为合格。

7.12.2 风窗用钢化玻璃的抗冲击性取6块试样按GB/T 5137.1规定的方法进行试验,5块或5块以上试样符合规定时为合格,3块及3块以下试样符合时为不合格。

当4块试样符合时,在追加6块新试样,如果6块全部符合规定则为合格。

适用时,可用制品代替试验片进行试验。

7.12.3 风窗以外玻璃的抗冲击性a. 取4块夹层玻璃及塑玻复合材料试样按GB/T 5137.1规定的方法进行试验,4块全部符合规定时为合格,1块试样符合时为不合格。

当2块或3块试样符合时,再追加4块新试样,如果4块全部符合规则为合格。

b. 取6块钢化玻璃试样按GB/T 5137.1规定的方法进行试验,5块或5块以上试样符合规定时为合格,3块及3块以下试样符合时为不合格。

当4块试样符合时,再追加6块新试样,如果6块全部符合规定则为合格。

适用时,可用制品代替试验片进行试验。

7.13 碎片状态7.13.1 区域钢化玻璃的碎片状态7.13.1.1 区域钢化玻璃的分区a.周边区:离玻璃周边至少70mm宽的区域。

b.主视区:司机目视前方至少为高200mm、长500mm的长方形。

c.过渡区:主视区与周边区之间的区域,一般宽度不超过50mm。

7.13.1.2区域钢化玻璃的冲击点位置冲击点位置如图1所示。

图1区域钢化玻璃试样冲击点位置点1:在主视区的中心;点2:位于过渡区最接近主视区;点3及点3′:在试样最短中心线上,距边30mm;点4:在试样最长中心线上的曲率最大处;点5:在试样的角上或周边曲率半径最小处,距边30mm。

7.13.1.3 取6块区域钢化玻璃试样按GB/T 5137.1规定的方法进行试验,6块全部符合规定时为合格,3块及3块以下试样符合时为不合格。

当6块试样中有1块不符合规定,但碎片状态没有超过以下范围:周边区:长度为75~150mm的长条形碎片不多于5块;主视区:以冲击点为圆心为半径100mm的圆外,面积16cm2~20cm2之间的碎片不多于3块;过渡区:长度为100mm~175mm的长条形碎片不多于4块。

《机动车玻璃安全技术规范》强制性国家标准编制说明

《机动车玻璃安全技术规范》强制性国家标准编制说明1 工作简况1.1任务来源和背景本标准任务来源为国家标准委《国家标准委关于下达《汽车安全玻璃》等20项国家标准制修订计划的通知》(国标委综合〔2015〕82号),对GB 9656-2003《汽车安全玻璃》进行修订。

项目归口单位为工业和信息化部,起草单位为中国建材检验认证集团股份有限公司、中国汽车技术研究中心有限公司等,项目计划编号为20154191-Q-339,标准名称为《汽车安全玻璃》(项目名称已变更为《机动车玻璃安全技术规范》,变更原因见本文件第12项“其他应予说明的事项”)。

1.2主要工作过程受汽车行业主管部门工业和信息化部的委托,全国汽车标准化技术委员会安全玻璃分技术委员会面向行业组织成立了标准修订编制小组,成员包括:中国建材检验认证集团股份有限公司、中国汽车技术研究中心有限公司、福耀玻璃工业集团股份有限公司、江苏铁锚玻璃股份有限公司、信义汽车玻璃(深圳)有限公司、旭硝子汽车玻璃(中国)有限公司、宁波神通模塑有限公司、科思创(上海)管理有限公司、郑州宇通客车股份有限公司、桂林皮尔金顿安全玻璃有限公司、河南环宇玻璃科技股份有限公司、明池玻璃股份有限公司、伊士曼(中国)投资管理有限公司、建滔(佛冈)特种树脂有限公司、康得新光学膜材料(上海)有限公司及南京安达玻璃技术有限公司(以上排名不分先后)等。

2016年11月中旬编制小组完成了标准草案。

11月25日编制小组各位成员单位专家及全国汽车标准化技术委员会安全玻璃分技术委员会(以下简称安全玻璃分标委)委员在北京召开了标准草案讨论会。

讨论会针对标准文本的文字描述、技术指标、试验方法及未来验证试验样品的征集方案进行了讨论。

根据讨论会上大家的意见,编制小组对标准文本进行了修订,向各参编单位征集了样品,进行了相关验证试验,完成了第二稿草案稿和验证试验报告。

2017年11月中旬,编制小组将草案稿第二稿及相关文件发送至安全玻璃分标委委员。

汽车玻璃透过率国标

汽车玻璃透过率国标汽车玻璃透过率国标指的是国家对汽车玻璃透光性能的标准要求。

透过率是指光线通过玻璃后的透过程度,通常用百分比表示。

汽车玻璃的透过率直接影响驾驶员的视线清晰度,对于行车安全至关重要。

在中国,汽车玻璃透过率的标准主要由《机动车运行安全技术条件》(GB 7258)和《汽车安全玻璃》(GB 9656)等国家标准规定。

这些标准规定了汽车前风窗玻璃、后风窗玻璃以及侧窗玻璃的最低透过率要求,以确保驾驶员在不同天气和光线条件下具有良好的视线。

以下是一些关于汽车玻璃透过率的主要要求:1. 前风窗玻璃:前风窗玻璃的透过率要求最高,通常要求在可见光范围内的透过率不得低于70%。

这是为了确保驾驶员能够清晰地看到前方的路况,及时发现行人、车辆和障碍物,避免发生事故。

2. 后风窗玻璃:后风窗玻璃的透过率要求相对较低,但仍需保证一定的透明度。

根据国家标准,后风窗玻璃的透过率不得低于50%。

3. 侧窗玻璃:侧窗玻璃的透过率要求介于前风窗玻璃和后风窗玻璃之间。

根据国家标准,侧窗玻璃的透过率不得低于60%。

4. 颜色和反光性能:除了透过率要求外,汽车玻璃的颜色和反光性能也受到限制。

国家标准规定,汽车玻璃的颜色应为浅色,且反光性能不得超过一定限值,以免影响驾驶员的视线。

5. 雨刮器工作区域:在雨刮器工作区域内,玻璃的透过率要求更为严格。

这是因为雨刮器工作区域是驾驶员在雨天或雪天时最需要清晰视线的区域。

总之,汽车玻璃透过率国标是为了确保驾驶员在不同天气和光线条件下具有良好的视线,从而保障行车安全。

汽车制造商和玻璃供应商需要严格遵守这些标准,以确保生产的汽车玻璃符合国家安全规定。

同时,车主在日常使用和维护汽车时,也应注意保持玻璃的清洁和透明度,避免因玻璃污渍、划痕等问题影响视线。

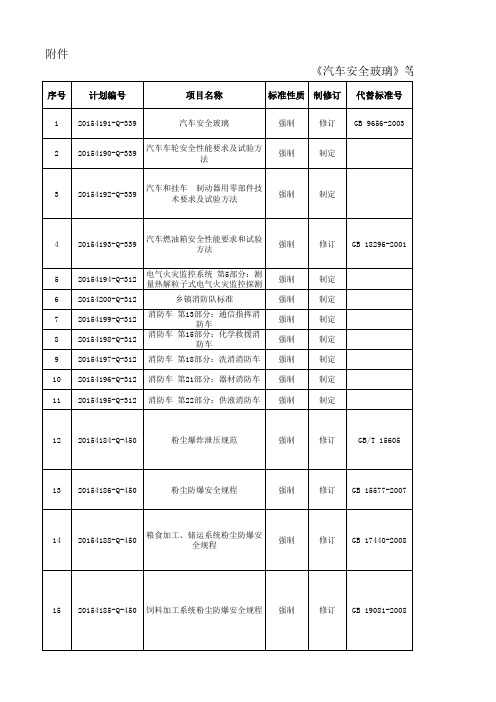

《汽车安全玻璃》等20项国家标准计划项目汇总表

呼吸防护 危化事故供气式逃生 呼吸器

强制

制定

20

20154189-Q-603

商品煤质量

民用型煤

强制

制定

全玻璃》等20项国家标准计划项目汇总表

采用国际标准 项目周期 (月)

24

主管部门

归口单位

起草单位

上报单位

24

ECE R90

36

ECE R34-02

24

12 24 24 24 24 24 24

12

24

项目管理 人

潘北辰

徐翔

徐翔

徐翔

项方怀 陈岳飞 陈岳飞 陈岳飞 陈岳飞 陈岳飞 陈岳飞

任彦波

任彦波

任彦波

任彦波

任彦波

任彦波

任彦波

任彦波

陈岳飞

强制

修订

GB 18296-2001

5 6 7 8 9 10 11

20154194-Q-312 20154200-Q-312 20154199-Q-312 20154198-Q-312 20154197-Q-312 20154196-Q-312 20154195-Q-312

强制 强制 强制 强制 强制 强制 强制

15

20154185-Q-450

饲料加工系统粉尘防爆安全规程

强制

修订

GB 19081-2008

16

20154187-Q-450

涂料生产企业安全技术规范

强制

制定

17

20154181-Q-450

安全帽

强制

修订

GB 2811-2007

18

20154183-Q-450

防护服装 隔热服

强制

制定

安全玻璃标准

国内外安全玻璃标准面面观安全玻璃是指平板玻璃经强化处理或与其他材料复合,从而具有较高的机械强度和耐热抗震性能,提高玻璃产品安全性。

安全玻璃产品根据用途可分为建筑用、交通运输工具(如汽车、机车、船舶和飞机)用及家居用等种类。

根据安全玻璃的实际应用,国内外均出台了相应的产品及试验方法标准。

本文主要将介绍建筑、汽车、铁道车辆用安全玻璃国内外标准的制、修订情况。

建筑用安全玻璃标准建筑用安全玻璃即指钢化玻璃、夹层玻璃以及由这两种玻璃组合而成的构件,如安全中空玻璃等。

我国已颁布的建筑用安全玻璃标准主要有GB9963《钢化玻璃》、GB9962《夹层玻璃》及GB17841《幕墙用钢化玻璃及半钢化玻璃》。

GB9962《夹层玻璃》已立项修订,修订稿的草案已完成,即将向各夹层玻璃生产企业征求意见。

草案与原标准相比有较大的变化,主要依据ISO12543-1~6及EN12600对夹层玻璃的定义、外观质量、耐湿性、耐辐照、摆锤冲击性能进行了较大的修订。

特别是摆锤冲击性能,取消了原标准中的分类,采用了EN12600的分类方法。

国外相关标准主要有欧洲的EN12150和EN12600、美国的ANSIZ97.1、日本的JISR3206及JISR3205、国际标准化组织的ISO12543-1~6及BS6202等。

建筑用安全玻璃国内外标准对比情况见表1.GB15763.1《建筑用安全玻璃防火玻璃》是在原95版国家标准《防火玻璃》基础上修订的,并参考了BS476第22部分、ISO3009、DIN4102等标准。

新版标准已于2001年11月1日实施。

该标准对防火玻璃和耐火等级进行了重新分类,增加了单片防火玻璃的技术要求和试验方法。

同时,由于船用防火玻璃的性能指标与建筑用防火玻璃相差很大,该标准删去了船用防火玻璃的相关部分。

汽车用安全玻璃标准目前,国内汽车玻璃标准已形成了一个标准体系,包括术语标准、包装标准、产品性能标准相应的试验方法标准等。

《机动车玻璃安全技术规范》强制性国家标准编制说明

《机动车玻璃安全技术规范》强制性国家标准编制说明1 工作简况1.1任务来源和背景本标准任务来源为国家标准委《国家标准委关于下达《汽车安全玻璃》等20项国家标准制修订计划的通知》(国标委综合〔2015〕82号),对GB 9656-2003《汽车安全玻璃》进行修订。

项目归口单位为工业和信息化部,起草单位为中国建材检验认证集团股份有限公司、中国汽车技术研究中心有限公司等,项目计划编号为20154191-Q-339,标准名称为《汽车安全玻璃》(项目名称已变更为《机动车玻璃安全技术规范》,变更原因见本文件第12项“其他应予说明的事项”)。

1.2主要工作过程受汽车行业主管部门工业和信息化部的委托,全国汽车标准化技术委员会安全玻璃分技术委员会面向行业组织成立了标准修订编制小组,成员包括:中国建材检验认证集团股份有限公司、中国汽车技术研究中心有限公司、福耀玻璃工业集团股份有限公司、江苏铁锚玻璃股份有限公司、信义汽车玻璃(深圳)有限公司、旭硝子汽车玻璃(中国)有限公司、宁波神通模塑有限公司、科思创(上海)管理有限公司、郑州宇通客车股份有限公司、桂林皮尔金顿安全玻璃有限公司、河南环宇玻璃科技股份有限公司、明池玻璃股份有限公司、伊士曼(中国)投资管理有限公司、建滔(佛冈)特种树脂有限公司、康得新光学膜材料(上海)有限公司及南京安达玻璃技术有限公司(以上排名不分先后)等。

2016年11月中旬编制小组完成了标准草案。

11月25日编制小组各位成员单位专家及全国汽车标准化技术委员会安全玻璃分技术委员会(以下简称安全玻璃分标委)委员在北京召开了标准草案讨论会。

讨论会针对标准文本的文字描述、技术指标、试验方法及未来验证试验样品的征集方案进行了讨论。

根据讨论会上大家的意见,编制小组对标准文本进行了修订,向各参编单位征集了样品,进行了相关验证试验,完成了第二稿草案稿和验证试验报告。

2017年11月中旬,编制小组将草案稿第二稿及相关文件发送至安全玻璃分标委委员。

Get清风GB9656安全玻璃

GB-9656安全玻璃附录A(标准性附录〕风窗〔前风窗〕平安玻璃试验区确实定A.1 根据V点及O点决定的试验区A、B、I适用范围本附录规定的是V点及O点相关的风窗试验区的决定方法。

以下所规定的试验区的决定方法适用于左驾驶盘的车辆,对右驾驶盘的车辆,调换Y轴的正负方向即可适用。

定义A.1.2.1 H点:H点是指乘客舱内坐着的乘客的位置,是根据有关标准规定的人体模型的躯干和大腿之间的理论旋转轴线与纵向垂直平面的交点。

A.1.2.2 R点或座位基准点:R点是制造厂规定的基准点,该点具有与车辆结构相关的固定的坐标,对应于驾驶员座位在正常的最低及最后位置时的躯干和大腿旋转点〔H〕点的理论位置,或各座位在车辆制造厂规定的使用位置时的H点理论位置。

A.1.2.3 车辆中心线:汽车俯视平面图〔图A.1〕上符合以下要求的直线。

——对四轮以上的车辆,通过左右前车轮及后车轮各自的设计中心点连接线的垂直平分线。

——对三轮车辆,连接左右后〔前〕车轮的设计中心点的线的中点和前〔后〕轮设计中心点的直线。

——对有履带的车辆,与左右履带中心线等距离的直线。

车辆中心面:包含车辆中心线的垂直面。

A.1.2.5 X轴:通过R点,且在R点所在的水平面,与车辆中心线平行的轴。

+X:汽车的前方向;-X:汽车的前方向。

A.1.2.6 Y轴:通过R点,且在R点所在的水平面,与X轴垂直的轴。

+Y:汽车行驶方向的右侧;-Y:汽车行驶方向的左侧。

A.1.2.7 Z轴:通过R点,且在R点所在的垂直面,与X轴及Y轴垂直的轴。

+Z:汽车的上方向;-Z:汽车的下方向。

试验区的决定方法由V点1〕确定的试验区A及B注1〕:V点适用于M类汽车。

1A.1.3.1.1 V点的位置A.1.3.1.1.1 以三元直角坐标系XYZ轴表示,以R点作为原点的V点的位置示于表A.1及表A.2。

A.1.3.1.1.2 表A.1表示设计靠背角度25°的基准坐标。

图A.4表示其坐标的正方向。

GB 9656安全玻璃

GB 9656-2003 代替GB 9656-1996前言本标准第4.1条、第5章为强制性的,其他为推荐性的。

本标准与欧洲经济委员会法规的ECE R43-2000《安全玻璃材料的统一规定》的一致性程度为非等效,主要技术差异为:——本标准未对塑料安全材料及经过处理类夹层玻璃进行规定;——ECE R43规定风窗夹层玻璃应同时满足制品人头模型冲击及试样片人头模型冲击试验要求;本标准规定风窗夹层玻璃只需满足上述两种人头模型冲击试验要求之一即可。

——本标准将塑玻复合材料耐燃烧试验速率降为100mm/min。

本标准代替GB9656-1996《汽车用安全玻璃》,与GB9656-1996相比主要技术差异为:——取消了第3章中对具体术语的解释,所有术语均采用相关的汽车玻璃术语标准及汽车术语标准;——取消了A、B类夹层玻璃分类,统称为夹层玻璃;——限制使用风窗用区域钢化玻璃;——增加了风窗及风窗以外用塑玻复合材料——增加了风窗以外用中空安全玻璃;——允许时速低于40km/h的机动车风窗使用钢化玻璃;——对生产汽车安全玻璃的原片质量提出了要求;——增加了塑玻复合材料的耐温度变化性、耐燃烧性、耐化学侵蚀性试验;——增加了一般技术要求条款。

本标准附录A为规范性附录。

本标准由原国家建筑材料工业局提出。

本标准由全国汽车标准化技术委员会安全玻璃委员会归口。

本标准由中国建筑材料科学研究院玻璃科学与特种玻璃纤维研究所负责起草。

本标准主要起草人:杨建军、莫娇、石新勇、韩松、王文彪、张大顺、王睿、周军艳。

本标准所代替标准的历次版本发布情况为:——GB9656-1988、GB9656-1996汽车安全玻璃1 范围本标准规定了汽车安全玻璃的分类、技术要求、试验方法、检验规则及包装、标志、运输和贮存等。

本标准适用于汽车安全玻璃,也适用于农用车及其他道路车辆用安全玻璃。

2 规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用与本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB 9656-2003 代替GB 9656-1996前言本标准第4.1条、第5章为强制性的,其他为推荐性的。

本标准与欧洲经济委员会法规的ECE R43-2000《安全玻璃材料的统一规定》的一致性程度为非等效,主要技术差异为:——本标准未对塑料安全材料及经过处理类夹层玻璃进行规定;——ECE R43规定风窗夹层玻璃应同时满足制品人头模型冲击及试样片人头模型冲击试验要求;本标准规定风窗夹层玻璃只需满足上述两种人头模型冲击试验要求之一即可。

——本标准将塑玻复合材料耐燃烧试验速率降为100mm/min。

本标准代替GB9656-1996《汽车用安全玻璃》,与GB9656-1996相比主要技术差异为:——取消了第3章中对具体术语的解释,所有术语均采用相关的汽车玻璃术语标准及汽车术语标准;——取消了A、B类夹层玻璃分类,统称为夹层玻璃;——限制使用风窗用区域钢化玻璃;——增加了风窗及风窗以外用塑玻复合材料——增加了风窗以外用中空安全玻璃;——允许时速低于40km/h的机动车风窗使用钢化玻璃;——对生产汽车安全玻璃的原片质量提出了要求;——增加了塑玻复合材料的耐温度变化性、耐燃烧性、耐化学侵蚀性试验;——增加了一般技术要求条款。

本标准附录A为规范性附录。

本标准由原国家建筑材料工业局提出。

本标准由全国汽车标准化技术委员会安全玻璃委员会归口。

本标准由中国建筑材料科学研究院玻璃科学与特种玻璃纤维研究所负责起草。

本标准主要起草人:杨建军、莫娇、石新勇、韩松、王文彪、张大顺、王睿、周军艳。

本标准所代替标准的历次版本发布情况为:——GB9656-1988、GB9656-1996汽车安全玻璃1 范围本标准规定了汽车安全玻璃的分类、技术要求、试验方法、检验规则及包装、标志、运输和贮存等。

本标准适用于汽车安全玻璃,也适用于农用车及其他道路车辆用安全玻璃。

2 规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用与本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1216 外径千分尺(GB/T 1216-1985,neq ISO3611-78)GB/T5137.1 汽车安全玻璃试验方法第1部分:力学性能试验(GB/T 5137.1-2002,ISO3537:1999,MOD)GB/T 5137.2 汽车安全玻璃试验方法第2部分:光学性能试验(GB/T 5137.2-2002,ISO3538:1997,MOD)GB/T 5137.3 汽车安全玻璃试验方法第3部分:耐辐照、高温、潮湿、燃烧和耐模拟气候试验(GB/T 5137.3-2003,ISO 3917:1999,MOD)GB/T 8410 汽车内饰材料的燃烧特性GB11614 浮法玻璃GB/T 17339 汽车安全玻璃耐化学侵蚀性和耐温度变化试验方法GB/T 18114 玻璃应力测试方法GB18045-2000 铁道车辆用安全玻璃JC/T512 汽车安全玻璃包装3 分类3.1 按加工工艺分类a)夹层玻璃;b)区域钢化玻璃;c)钢化玻璃;d)中空安全玻璃;e)塑玻复合材料。

3.2 按应用部位分类3.2.1 风窗玻璃(前风窗玻璃)a)夹层玻璃——适用于所有机动车b)区域钢化玻璃——适用于不以载人为目的的载货汽车(N类汽车),不适用于以载人为目的的轿车及客车等;c)塑玻复合材料——适用于所有机动车;d)钢化玻璃——适用于设计时速低于40km/h的机动车。

3.2.2 风窗以外玻璃(前风窗以外玻璃)a)夹层玻璃——适用于所有机动车b)钢化玻璃——适用于所有机动车c)中空安全玻璃——适用于所有机动车b)塑玻复合材料——适用于所有机动车注:风窗以外玻璃包括车门、角窗、侧窗、后窗及顶窗玻璃等。

4 总则4.1 用于生产汽车安全玻璃的原片应符合GB11614汽车级玻璃的要求。

4.2 技术要求分主要技术要求和一般技术要求。

主要技术要求为安全性能指标,必须符合标准相关条款的规定;一般技术要求的检验项目可由供需双方商定。

5 主要技术要求应用于汽车不同部位的不同种类安全玻璃的主要技术要求应符合表1相应条款的规定,中空安全玻璃应由安全玻璃材料构成,构成中空安全玻璃的安全玻璃应符合本标准的要求。

表1 主要技术要求及其试验方法条款5.1 厚度偏差按7.1进行检验,制品的厚度及其偏差符合表2的规定。

表2 厚度及厚度偏差单位为毫米5.2 可见光透射比5.2.1 风窗玻璃的可见光透射比按7.2进行试验,风窗玻璃的可见光透射比应符合表3的规定。

表3 风窗玻璃的可见光透射比5.2.2 风窗以外玻璃的可见光透射比按7.2进行试验,风窗以外玻璃用于驾驶员视区部位的可见光透射比应大于70%,其余风窗以外玻璃的可见光透射比可由共需双方商定。

注:风窗以外玻璃驾驶员视区部位是指驾驶员驾驶时用于观察后视镜的部位。

5.3 副像偏离按7.3进行试验,风窗玻璃的副像偏离应符合表4的规定。

表4 风窗玻璃的副像偏离5.4 光畸变按7.4进行试验,风窗玻璃的光畸变应符合表5的规定。

表5 风窗玻璃的光畸变5.5 颜色识别在风窗玻璃试验区内带色的情况下,按7.5进行试验,其颜色识别应符合表6的规定。

表6 风窗的颜色识别5.6 抗磨性按7.6进行试验,夹层玻璃及塑玻复合材料的抗磨性应符合表7的规定。

表7 抗磨性5.7 耐热性按7.7进行试验,夹层玻璃及塑玻复合材料的耐热性符合表8的规定。

表8 耐热性5.8 耐辐照性按7.8进行试验,夹层玻璃及塑玻复合材料的耐辐照性符合表9的规定。

表9 耐辐照性5.9 耐湿性按7.9进行试验,夹层玻璃及塑玻复合材料的耐湿性应符合表10的规定。

表10 耐湿性5.10 人头模型冲击风窗玻璃的人头模型冲击试验,符合5.10.1和5.10.2任意一条为合格;风窗以外玻璃的人头模型冲击试验,符合5.10.2为合格。

5.10.1 以制品为试样按7.10.1进行试验,风窗玻璃的人头模型冲击应符合表11的规定。

表11 制品的人头模型冲击5.10.2 以试验片为试样按7.10.2进行试验,风窗及风窗以外玻璃的人头模型冲击应符合表12的规定。

表12 试验片的人头模型冲击5.11 抗穿透性按7.11进行试验,风窗玻璃的抗穿透性应符合表13的规定。

表13 风窗玻璃的抗穿透性5.12 抗冲击性5.12.1 风窗玻璃的抗冲击性5.12.1.1 按7.12.1进行试验,夹层玻璃及塑玻复合材料的抗冲击性应符合表14、表15的规定。

表14 风窗玻璃的抗冲击性表15 抗冲击性的冲击高度及碎片质量5.12.1.2 按7.12.2进行试验,钢化玻璃的抗冲击性应符合表16的规定。

5.12.2 风窗以外玻璃的抗冲击性按7.12.3进行试验,风窗以外的玻璃的抗冲击性应符合表16的规定。

表16 风窗以外玻璃的抗冲击性5.13 碎片状态5.13.1 区域钢化玻璃的碎片状态按7.13.1进行试验,区域钢化玻璃的碎片状态应符合表17的规定。

表17 区域钢化玻璃碎片状态5.13.2 钢化玻璃的碎片状态按7.13.2进行试验,钢化玻璃的碎片状态应符合表18的规定。

表18钢化玻璃的碎片状态按7.14进行试验,塑玻复合材料的耐温度变化性应符合表19的规定。

表19 塑玻复合材料的耐温度变化性5.15 塑玻复合材料的耐燃烧性按7.15进行试验,塑玻复合材料的耐燃烧性应符合表20的规定。

表20 塑玻复合材料的耐燃烧性5.16 塑玻复合材料的耐化学侵蚀性按7.16进行试验,塑玻复合材料的耐化学侵蚀性应符合表21的规定。

表21 塑玻复合材料的耐化学侵蚀性6 一般技术要求应用于汽车不同部位的不同种类安全玻璃的一般技术要求应符合表22相应条款的规定。

表22 一般技术要求极其试验方法条款6.1 边缘应力按7.17进行试验,夹层玻璃及塑玻复合材料的边缘应力符合表23的规定。

表23 夹层玻璃及塑玻复合材料的边缘应力6.2 表面应力按7.18进行试验,钢化玻璃的表面应力应符合表24的规定。

表24 钢化玻璃的表面应力6.3 耐模拟气候性按7.19进行试验,塑玻复合材料的耐模拟气候性应符合表25的规定。

表25 塑玻复合材料的耐模拟气候性6.4 露点按7.20进行试验,中空安全玻璃的露点应≤-40℃。

6.5 加速耐久性能按7.21进行试验,中空安全玻璃的加速耐久性能应符合GB 18045-2000第5.3.7条的规定。

7 试验方法7.1 厚度的测量使用符合GB/T 1216规定的千分尺或与同等精度的器具测量玻璃每边的中点,每边测量结果的算术平均值作为厚度值,测量值作为厚度值,测量值应精确到0.01mm。

7.2 可见光透射比的测定取3块试样按GB/T5137.2规定的方法进行试验,试验后3块试样全部符合规定时为合格。

7.3 副像偏离取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。

7.4 光畸变取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。

7.5 颜色识别取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。

7.6 抗磨性对每一试验面,各取3块试样按GB/T 5137.1规定的方法进行试验,试验后3块试样全部符合规定时为合格。

7.7 耐热性取3块试样按GB/T 5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。

当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。

7.8 耐辐射性取3块试样按GB/T 5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。

当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。

7.9 耐湿性取3块试样按GB/T 5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。

当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。

7.10 人头模型冲击7.10.1 取4块试样按GB/T 5137.1规定的方法进行试验,4块试样全部符合规定时为合格,2块或2块以下符合时为不合格。

当3块试样符合时,再追加4块新试样,如果4块全部符合规定则为合格。

7.10.2 取6块试样按GB/T 5137.1规定的方法进行试验,6块试样全部符合规定时为合格,4块或4块以上符合时为不合格。

当5块试样符合时,再追加6块新试样,如果6块全部符合规定则为合格。

7.11 抗穿透性取6块试样按GB/T5137.1规定的方法进行试验,6块试样全部符合规定时为合格,4块或4块以上符合时为不合格。