塑胶件试模报告单001

合集下载

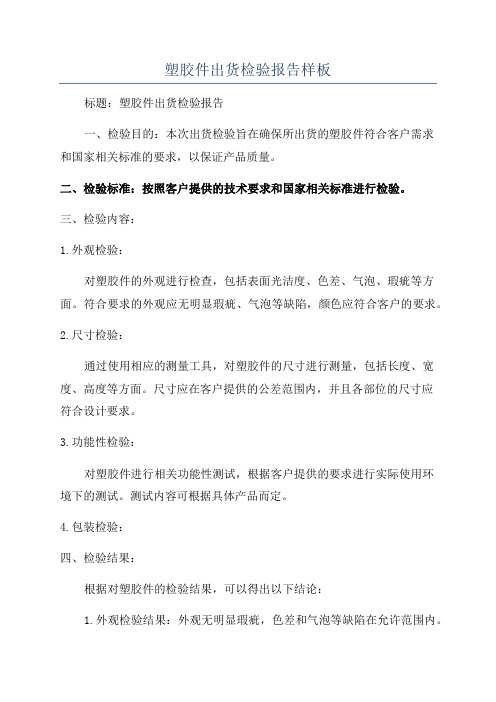

塑胶件出货检验报告样板

塑胶件出货检验报告样板标题:塑胶件出货检验报告一、检验目的:本次出货检验旨在确保所出货的塑胶件符合客户需求和国家相关标准的要求,以保证产品质量。

二、检验标准:按照客户提供的技术要求和国家相关标准进行检验。

三、检验内容:1.外观检验:对塑胶件的外观进行检查,包括表面光洁度、色差、气泡、瑕疵等方面。

符合要求的外观应无明显瑕疵、气泡等缺陷,颜色应符合客户的要求。

2.尺寸检验:通过使用相应的测量工具,对塑胶件的尺寸进行测量,包括长度、宽度、高度等方面。

尺寸应在客户提供的公差范围内,并且各部位的尺寸应符合设计要求。

3.功能性检验:对塑胶件进行相关功能性测试,根据客户提供的要求进行实际使用环境下的测试。

测试内容可根据具体产品而定。

4.包装检验:四、检验结果:根据对塑胶件的检验结果,可以得出以下结论:1.外观检验结果:外观无明显瑕疵,色差和气泡等缺陷在允许范围内。

2.尺寸检验结果:尺寸在客户提供的公差范围内,各部位尺寸符合设计要求。

3.功能性检验结果:塑胶件在实际使用环境下可以正常工作,功能正常。

五、检验结论:经过检验,本批塑胶件符合客户的要求和国家相关标准的要求,合格出货。

六、存在的问题及建议:根据检验过程中的发现,存在以下问题并提出改进建议:1.个别塑胶件的外观有轻微划痕,建议生产过程中增加防刮保护措施,减少划痕的发生。

2.一些尺寸较大的塑胶件在运输过程中有轻微变形,建议调整包装方式,增加支撑物,确保产品在运输过程中不易变形。

七、其他说明:本次检验报告仅针对本批次塑胶件进行检验,不代表后续批次的质量状况。

如有需要,可提供相关检验数据和实验记录。

模具试模报告

深圳市XXX塑胶模具制造有限公司

编号:

机号 模具编 号

模具试模报告

设备品牌/吨位

产品名称

周期(S)

射胶(S)

填表人

穴数

颜色 冷却(S)

填表日期 材料 参数产能(12H)

前模运水: 后模运水:

一段 二段 温度

用

不用

用

不用

三段 四段 五段

压力 速度 位置

前模油温( ) 烘料温度( )

压力

射

一次

胶

二次

℃ ) 后模油温( ℃ ) 烘料时间(

冷却系统良好

二:试模后产品详情:

表面顶白拉白 表面顶高 表面气纹/流纹 表面模痕 粘前模 粘后模 表面毛边

表面冷胶

表面胶伤 表面胶砂

表面熔接线 变形

模仁松动 断水口

三、其他说明及建议

试模 人:

工程 部:

审 批 :

速度 位置

℃ ℃

时间

锁模

锁模 低压 高压

三次

保

一次

压

二次

试模次数

成型机型: 卧式 力式 压铸

其它

产品重量:

g

流道重量:

g

开模师傅:

是否全程参与直至试模顺利, YES NO(试模单位填写)

一、试模后模具详情:

水路畅通

水口板开模正常

顶出梢顺畅

弹簧正常

油缸及抽芯正常

水开关正常 导柱/拉杆齐全

排气良好

进胶平衡

编号:

机号 模具编 号

模具试模报告

设备品牌/吨位

产品名称

周期(S)

射胶(S)

填表人

穴数

颜色 冷却(S)

填表日期 材料 参数产能(12H)

前模运水: 后模运水:

一段 二段 温度

用

不用

用

不用

三段 四段 五段

压力 速度 位置

前模油温( ) 烘料温度( )

压力

射

一次

胶

二次

℃ ) 后模油温( ℃ ) 烘料时间(

冷却系统良好

二:试模后产品详情:

表面顶白拉白 表面顶高 表面气纹/流纹 表面模痕 粘前模 粘后模 表面毛边

表面冷胶

表面胶伤 表面胶砂

表面熔接线 变形

模仁松动 断水口

三、其他说明及建议

试模 人:

工程 部:

审 批 :

速度 位置

℃ ℃

时间

锁模

锁模 低压 高压

三次

保

一次

压

二次

试模次数

成型机型: 卧式 力式 压铸

其它

产品重量:

g

流道重量:

g

开模师傅:

是否全程参与直至试模顺利, YES NO(试模单位填写)

一、试模后模具详情:

水路畅通

水口板开模正常

顶出梢顺畅

弹簧正常

油缸及抽芯正常

水开关正常 导柱/拉杆齐全

排气良好

进胶平衡

注塑模具试模试料报告表

储料 一段 二段 三段 终止

位置 压力 速度 背压

备注 允 许 ± 20% 的 工 艺 调 整

11、刮花:无□ 轻微□ 严重□ 12、型腔标记:有□ 无□ 13、日期码:有□ 无□

其他事项 试模及相关人员签字

工程部

模具设计

品管部

生产试模员

主管审核

一段 温度(℃)

二段

三段

四段

五段

六段

油温

关模 一段 二段 三段 低压 高压

注射时间 (± )S

位置 压力

速度

冷却时间 (± )S

开模 压力 一段 二段 三段 四段 五段 终止

每模周期 (± )S

速度 位置

模温机设定温度 (± )℃

托模 压力 速度 位置 进一 进二 终止 退一 退二 终止

注射 一段 二段 三段 四段 五段 六段 终止

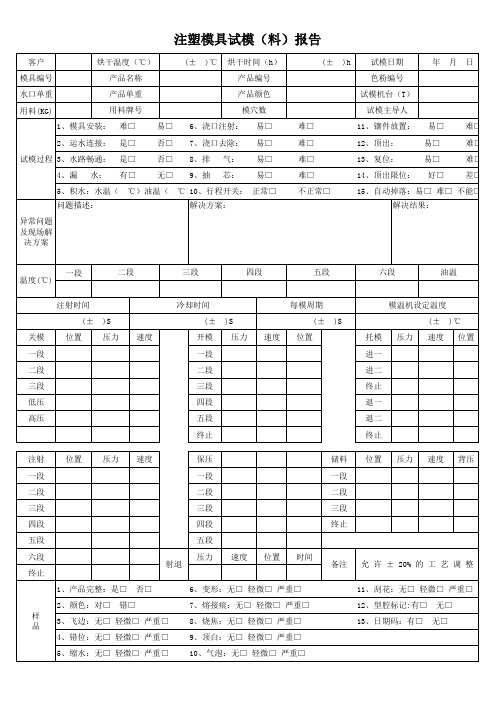

注塑模具试模(料)报告

客户

烘干温度(℃)

(± )℃ 烘干时间(h)

模具编号

产品名称

产品编号

水口单重

产品单重

产品颜色

用料(KG)

用料牌号

模穴数

1、模具安装: 难□ 易□ 6、浇口注射: 易□

2、运水连接: 是□ 否□ 7、浇口去除: 易□

试模过程 3、水路畅通: 是□ 否□ 8、排 气: 易□

4、漏 水: 有□ 无□ 9、抽 芯: 易□

5、积水:水温( ℃)油温( ℃)10、行程开关: 正常□

问题描述:

解决方案:

异常问题 及现场解

决方案

(± )h 试模日期

年月日

色粉编号

试模机台(T)

试模主导人

难□

11、镶件放置: 易□ 难□

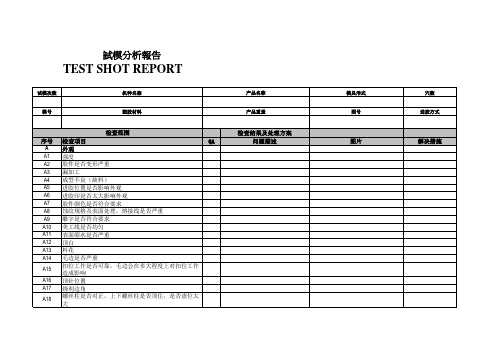

试模分析报告

試模分析報告testshotreport试模次数机种名称产品名称模具形式塑胶材料产品重量进胶方式检查范围检查结果及处理方案序号检查项目qa问题描述图片解决措施外观a1强度a2胶件是否变形严重a3漏加工a4成型不良缺料a5进胶位置是否影响外观a6进胶印是否太大影响外观a7胶件颜色是否符合要求a8蚀纹规格及表面处理熔接线是否严重a9雕字是否符合要求a10美工线是否均匀a11表面缩水是否严重a12a14毛边是否严重a15扣位工作是否可靠毛边会在多大程度上对扣位工作造成影响a16顶针位置a17锋利边角a18螺丝柱是否对正上下螺丝柱是否顶住是否虚位太大a19用手掐四周是否有异响a20锁螺丝后是否离壳锁螺丝是否可靠打爆或打滑a21对于一模多腔的情况是否各有标识交叉装配是否存在问题a22实装后与其他部品是否有干涉a23公差实测尺寸测量工具b1b2b3b4b5b6b7b8b9b10部品与部品装配后是否有间隙断差重点尺寸测量根据结构3dac

检查ቤተ መጻሕፍቲ ባይዱ果及处理方案 问题描述

图片

解决措施

A19 A20 A21 A22 A23 B NO B1 B2 B3 B4 B5 B6 B7 B8 B9 B10

用手掐四周是否有异响 锁螺丝后是否离壳,锁螺丝是否可靠(打爆或打滑) 对于一模多腔的情况是否各有标识,交叉装配是否存 在问题 实装后与其他部品是否有干涉 部品与部品装配后是否有间隙,断差 重点尺寸测量(根据结构3D) 尺 寸 规 格 公差 实测尺寸 测量工具 AC:接受 P:合格 RE:拒收

試模分析報告

TEST SHOT REPORT

试模次数 机种名称 产品名称 模具形式 穴数

模号

塑胶材料

产品重量

图号

进胶方式

检查范围 序号 A A1 A2 A3 A4 A5 A6 A7 A8 A9 A10 A11 A12 A13 A14 A15 A16 A17 A18 检查项目 外观 强度 胶件是否变形严重 漏加工 成型不良(缺料) 进胶位置是否影响外观 进胶印是否太大影响外观 胶件颜色是否符合要求 蚀纹规格及表面处理,熔接线是否严重 雕字是否符合要求 美工线是否均匀 表面缩水是否严重 顶白 料花 毛边是否严重 扣位工作是否可靠,毛边会在多大程度上对扣位工作 造成影响 顶针位置 锋利边角 螺丝柱是否对正,上下螺丝柱是否顶住,是否虚位太 大 QA

试模报告( Mold Test Report) -2006-11-18

Description (品名) CORPS+CCO UREROLE Runner (流道) Cavity (模穴数) 1+1 Mold(模具) Gate (入水口) SIDE GATE Time(时间) Mold Temp(模温) 110C N.W/pc (单重) 1020g

Page 1 of 1

YES

后模司筒,接水,第一啤要尽量打满胶,不然会粘模

Reporter(报告人):

Color&Ref (颜色及编号)

Injection Machine(试模机器) Machine Dry Temp Heat Machine Style (烘料温度) (油温机) (机器类型) 650T 120*/4H 110C

Cycle Time(周期时间) 110*

Injection Time (射胶时间) 45*

2: If the runner and sprue stay in the mold?(是否流道和水口有粘模现象) : 3: If the mold stop during the test?why?(试模过程中是否有停机,为何?): 4: If any jam during the test?(模具是否有任何不畅?): 5: If the parts fall down automatically?(产品是否自行掉落?): NO NO

Hold Time (保压时间) 20*

Cooling time (冷却时间) 45*

Slide Time (抽芯时间)

Opening and Close time (开.关模时间)

Test Parameter (试模参数) Sprue Temp(螺杆温度) Injection Pressure(射胶压力) Injection Speed(射胶速度) Injection Stroke(射胶位置) Melt Pressure(熔胶压力) Melt Speed(熔胶速度) Eject Pressure(顶针压力) Eject Speed(顶针速度) Hold Pressure(保压压力) Hold Speed(保压速度) Slide In(抽芯进) Slide out( 抽芯出) Product Problems(产品问题)

Page 1 of 1

YES

后模司筒,接水,第一啤要尽量打满胶,不然会粘模

Reporter(报告人):

Color&Ref (颜色及编号)

Injection Machine(试模机器) Machine Dry Temp Heat Machine Style (烘料温度) (油温机) (机器类型) 650T 120*/4H 110C

Cycle Time(周期时间) 110*

Injection Time (射胶时间) 45*

2: If the runner and sprue stay in the mold?(是否流道和水口有粘模现象) : 3: If the mold stop during the test?why?(试模过程中是否有停机,为何?): 4: If any jam during the test?(模具是否有任何不畅?): 5: If the parts fall down automatically?(产品是否自行掉落?): NO NO

Hold Time (保压时间) 20*

Cooling time (冷却时间) 45*

Slide Time (抽芯时间)

Opening and Close time (开.关模时间)

Test Parameter (试模参数) Sprue Temp(螺杆温度) Injection Pressure(射胶压力) Injection Speed(射胶速度) Injection Stroke(射胶位置) Melt Pressure(熔胶压力) Melt Speed(熔胶速度) Eject Pressure(顶针压力) Eject Speed(顶针速度) Hold Pressure(保压压力) Hold Speed(保压速度) Slide In(抽芯进) Slide out( 抽芯出) Product Problems(产品问题)

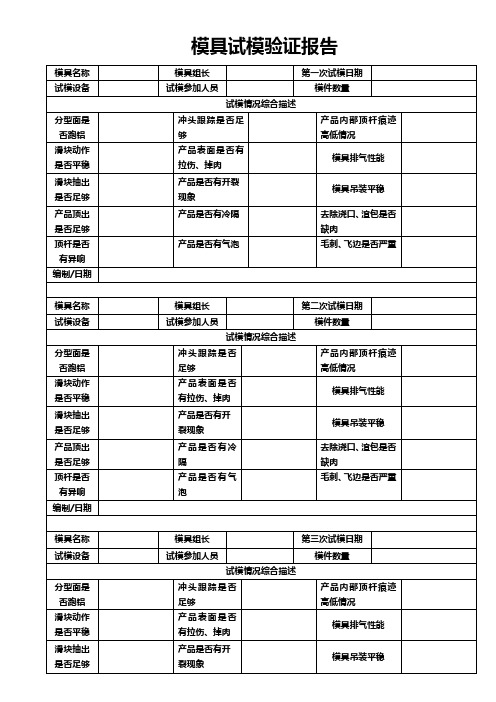

模具试模验证报告

产品是否有气泡

毛刺、飞边是否严重

编制/日期

模具名称

模具组长

第二次试模日期

试模设备

试模参加人员

模件数量

试模情况综合描述

分型面是否跑铝

冲头跟踪是否足够

产品内部顶杆痕迹高低情况

滑块动作是否平稳

产品表面是否有拉伤、掉肉

模具排气性能

滑块抽出是否足够

产品是否有开裂现象

模除浇口、渣包是否缺肉

去除浇口、渣包是否缺肉

顶杆是否有异响

产品是否有气泡

毛刺、飞边是否严重

编制/日期

模具试模验证报告

模具名称

模具组长

第一次试模日期

试模设备

试模参加人员

模件数量

试模情况综合描述

分型面是否跑铝

冲头跟踪是否足够

产品内部顶杆痕迹高低情况

滑块动作是否平稳

产品表面是否有拉伤、掉肉

模具排气性能

滑块抽出是否足够

产品是否有开裂现象

模具吊装平稳

产品顶出是否足够

产品是否有冷隔

去除浇口、渣包是否缺肉

顶杆是否有异响

顶杆是否有异响

产品是否有气泡

毛刺、飞边是否严重

编制/日期

模具名称

模具组长

第三次试模日期

试模设备

试模参加人员

模件数量

试模情况综合描述

分型面是否跑铝

冲头跟踪是否足够

产品内部顶杆痕迹高低情况

滑块动作是否平稳

产品表面是否有拉伤、掉肉

模具排气性能

滑块抽出是否足够

产品是否有开裂现象

模具吊装平稳

产品顶出是否足够

产品是否有冷隔

毛刺、飞边是否严重

编制/日期

模具名称

模具组长

第二次试模日期

试模设备

试模参加人员

模件数量

试模情况综合描述

分型面是否跑铝

冲头跟踪是否足够

产品内部顶杆痕迹高低情况

滑块动作是否平稳

产品表面是否有拉伤、掉肉

模具排气性能

滑块抽出是否足够

产品是否有开裂现象

模除浇口、渣包是否缺肉

去除浇口、渣包是否缺肉

顶杆是否有异响

产品是否有气泡

毛刺、飞边是否严重

编制/日期

模具试模验证报告

模具名称

模具组长

第一次试模日期

试模设备

试模参加人员

模件数量

试模情况综合描述

分型面是否跑铝

冲头跟踪是否足够

产品内部顶杆痕迹高低情况

滑块动作是否平稳

产品表面是否有拉伤、掉肉

模具排气性能

滑块抽出是否足够

产品是否有开裂现象

模具吊装平稳

产品顶出是否足够

产品是否有冷隔

去除浇口、渣包是否缺肉

顶杆是否有异响

顶杆是否有异响

产品是否有气泡

毛刺、飞边是否严重

编制/日期

模具名称

模具组长

第三次试模日期

试模设备

试模参加人员

模件数量

试模情况综合描述

分型面是否跑铝

冲头跟踪是否足够

产品内部顶杆痕迹高低情况

滑块动作是否平稳

产品表面是否有拉伤、掉肉

模具排气性能

滑块抽出是否足够

产品是否有开裂现象

模具吊装平稳

产品顶出是否足够

产品是否有冷隔

塑胶成型件产品试验报告

客户名称

品名规格

产品试验报告

客户料号

数量

检测日期

项次

检验结果

标准:壁厚≤0.4mm,高压1.8kv,电流2ma,持续时间5秒不被击穿为合格 高压测试

标准:壁厚>0.4mm,高压5.0kv,电流2ma,持续时间5秒不被击穿为合格

端面235℃±5℃,2″ 焊锡面达95%为合格 可焊性测试

端脚380℃±10℃,1-2″ 焊锡面达95%为合格

耐温测试 260℃±5℃,30″ 样品表面无起泡,无变形为合格

项目

项次

1

2

3

第

燃烧时间

一 火焰持续时间 次

燃滴

NO

烧落

测物

YES

试判

OK

定

NG

10 Sec 3 Sec √

√

10 Sec 2.8 Sec

√

√

10 Sec 3.2 Sec

√

√

项目

项次

1

2

3

燃

第

燃烧时间

10 Sec 10 Sec

10 Sec

烧 测

二 火焰持续时间 3.5 Sec 次

3.3 Sec

Hale Waihona Puke 3.6 Sec试燃滴

NO

√

√

√

烧落

测物

YES

试判

OK

√

√

√

定

NG

4 10 Sec 3 Sec

√

√

4 10 Sec 3.3 Sec

√

√

检验标准:

1)第一次测试,用火陷式火机燃烧10秒,其自燃时间不可超过5秒

2)第二次测试,用火陷式火机燃烧10秒,其自燃时间不可超过10秒

品名规格

产品试验报告

客户料号

数量

检测日期

项次

检验结果

标准:壁厚≤0.4mm,高压1.8kv,电流2ma,持续时间5秒不被击穿为合格 高压测试

标准:壁厚>0.4mm,高压5.0kv,电流2ma,持续时间5秒不被击穿为合格

端面235℃±5℃,2″ 焊锡面达95%为合格 可焊性测试

端脚380℃±10℃,1-2″ 焊锡面达95%为合格

耐温测试 260℃±5℃,30″ 样品表面无起泡,无变形为合格

项目

项次

1

2

3

第

燃烧时间

一 火焰持续时间 次

燃滴

NO

烧落

测物

YES

试判

OK

定

NG

10 Sec 3 Sec √

√

10 Sec 2.8 Sec

√

√

10 Sec 3.2 Sec

√

√

项目

项次

1

2

3

燃

第

燃烧时间

10 Sec 10 Sec

10 Sec

烧 测

二 火焰持续时间 3.5 Sec 次

3.3 Sec

Hale Waihona Puke 3.6 Sec试燃滴

NO

√

√

√

烧落

测物

YES

试判

OK

√

√

√

定

NG

4 10 Sec 3 Sec

√

√

4 10 Sec 3.3 Sec

√

√

检验标准:

1)第一次测试,用火陷式火机燃烧10秒,其自燃时间不可超过5秒

2)第二次测试,用火陷式火机燃烧10秒,其自燃时间不可超过10秒

塑胶件试模报告单

□其它

开关模设定 压力 速度 位置 开模一慢 开模快速 开模终止 关模快速 关模低压 关模高压 0 机台型号: 顶出选择方式 □停留 □定次 □震动 品检确认

试模人:

□粘模 □拉模 □收缩 □顶伤 □ 通畅 □堵塞 □漏水 2.顶出 日期:

产品单重: g 试模数量: 水口单重: g 试模情况 毛 重: g 试模时间: H 试模用料: Kg □粗糙 □表面划伤痕迹□烧焦 □螺丝孔堵 □毛边 □ 正常 □ 不顺 □ 异常 3.其它问题描述: 审核:

产品问题点 □缺胶 模具问题点: 1.水

二段

出 三段

设 定 四段 五段

喷嘴 ℃ 一段 ℃ 二段 ℃ 三段 ℃ 四段 ℃ 五段 ℃ 六段 ℃ 机台编号: 锁模力: 保压选择方式 □时间 □位置 座台选择方式 □储料后 □冷却后 保 压 设 定 顶出设定 顶退设定 外观 一段 二段 顶进一顶进二 尺寸 装配 喷漆

塑胶件试模报告单

类别 图示 内 容

编制:

王振国

其它

模具

模具名称: 模穴数 : 模具编号: 产品名称: 模具类别:□两板式□三板式 材料名称: 前模 组 材料型号: 水路 后模 组 材料颜色: 前模 ℃ 色母型号: 模温机 后模 ℃ 色母比例: 图示

压力 速度 位置 时间 储料位置 产品 射退位置 射胶残量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

定 五段

喷嘴 ℃ 一段 ℃ 二段 ℃ 三段 ℃ 四段 ℃ 五段 ℃ 六段 ℃ 机台编号: 锁模力: 保压选择方式 □时间 □位置 座台选择方式 □储料后 □冷却后 保 压 设 定顶出设定 顶退设定 一段 二段 顶进一顶进二

开模一慢 开模快速 开模终止 关模快速 关模低压 关模高压 机台型号: 顶出选择方式 □停留 □定

类别

图示

模具

图示 机台

塑件试模报告单 内 容 模具名称: 模穴数 : 模具编号: 产品名称: 模具类别:□两板式□三板式材料名称: 前模 组 材料型号: 水路 后模 组 材料颜色: ℃ 色母型号: 模温机 前模 后模 ℃ 色母比例:

其 开

成型工艺 压力 速度 位置 时间 产品 一段 二段

射 出 设 三段 四段

□ □正常□ 不顺 异常 3.其它问题描述: 审核:

单 其它 开关模设定 压力 速度

位置

ห้องสมุดไป่ตู้

机台型号: 顶出选择方式 □停留 □定次

品检确认

□震动

试模时间: 试模情况:

H

□其它

□ 异常

3.其它问题描述:

品检确认

外观 尺寸 装配 喷漆 试模时间:

储料位置 射退位置 射胶残量 产品问题点 □粘模 □拉模 □收缩 □顶伤 □缺胶

产品单重: 水口单重: 毛 重:

试模数量: g 试模情况: g g

□粗糙□表面划伤痕迹 □烧焦 □螺丝孔堵 □

毛边

模具问题点: □通畅 □堵塞 □漏水 2.顶出 1:水路 试模人: 日期: