连续精馏塔操作参数对塔板效率的影响(数据处理)

实验七:精馏塔板效率测定实验

实验七精馏塔塔板效率测定实验一、实验目的1、熟悉精馏单元操作过程的设备与流程;2、了解板式塔结构与流体力学性能;3、掌握精馏塔的操作方法与原理;4、学习精馏塔效率的测定方法。

二、实验原理蒸馏原理是利用混合物中组分间挥发度的不同来分离组分,经多次平衡分离的蒸馏过程称为精馏。

常见的精馏单元过程由精馏塔、冷凝器、再沸器、加料系统、回流系统、产品贮槽、料液贮槽及测量仪表等组成。

精馏塔本身又分为板式精馏塔和填料精馏塔,本产品为板式精馏塔。

可进行连续或间歇精馏操作,回流比可任意调节,也可以进行全回流操作。

在板式精馏塔中,混合液的蒸气逐板上升,在塔顶冷凝后回流液逐板下降。

气液两相在塔板上接触实现热质传递,从而达到分离的目的。

如果在每层塔板上,下降液体与上升蒸气处于平衡状态,则该塔板称为理论板。

然而在实际操作的精馏塔中,由于气液两相在塔板上接触的时间有限,气液两相不可能完全达到平衡,亦即实际塔板的分离效果达不到理论板的作用,因此精馏塔所需要的实际板数总是比理论板数要多。

对于二元物系,如已知其气液平衡数据,则根据精馏塔的原料液组成、进料热状况、操作回流比及塔顶馏出液组成、塔底釜液组成,即可以求出该塔的理论板数N t。

1、精馏塔的正常与稳定操作精馏塔从开车到正常稳定操作是一个从不稳定到稳定、不正常到正常的渐进过程。

因为刚开车时,塔板上均没有液体,蒸汽可直接穿过干板到达冷凝器,被冷凝成液体后再返回塔内第一块塔板,并与上升的蒸汽接触;而后,逐板溢流至塔釜。

首先返回塔釜的液体经过的塔板数最多,达到的气液平衡次数也最多,所以其轻组分的含量必然最高;而第一块塔板上的液体轻组分含量反而会比它下面的塔板上的液体轻组分含量低一些,这就是“逆行分馏”现象。

从“逆行分馏”到正常精馏,需要较长的转换时间。

对实验室的精馏装臵,这一转换时间至少需30分钟以上。

而对于实际生产装臵,转换时间有可能超过2小时。

所以精馏塔从开车到稳定、正常操作的时间也必须保证在30 分钟以上。

精馏实验

实验十二板式塔精馏操作与塔效率的测定一.实验目的:考察精馏操作条件对塔效率的影响。

二.实验原理1.板式塔的工作原理:在板式塔内,混合液的蒸汽逐板上升,回流液逐版下降,气液两相在塔板上层层接触,实现传热传质,从而达到分离目的。

2.板式塔的塔效率:(1)板式塔的板效率是能够体现塔的性能和操作状况的主要性能参数,板式塔的板效率包括塔效率、单板效率和点效率。

本实验主要考察气速和回流比对塔效率的影响。

(2)塔效率E=N/Ee,其中E是理论板数,Ee是实际板数。

试验中E是需要通过实验数据经计算得到,Ee是实验时塔板数。

3.操作条件对塔效率的影响:(1)操作条件:主要指气速u,回流比R和进料状况。

(2)气速u对塔效率的影响:在精馏塔内气液两相进行错流接触,但当气速较小时,上升的气流量不够,部分液体会从塔板开口处直接漏下,塔板上建立不起来液层,是塔板上气液两相不能充分接触,影响塔效率;若气速太大,又会产生严重的液沫夹带甚至液泛,这样会减少气液两相接触时间,甚至造成塔板间的返混,进而导致塔板效率下降。

(3)回流比R对塔效率的影响:R的大小影响精馏的分离效果和能耗。

R越大,理论塔板数N越少,当R→∞时,即全回流时,N最少;当以最小回流比Rmin操作时,需要的理论塔板数N→∞。

(4)进料状况:主要指进料量、料液组成和进料热状况。

实验时进料量设置为恒定,进料热状况是冷热进料,料液组成需要测量。

4.操作条件对塔效率的影响的测定:(1)理论板数Ne的求解:(2)气速u的影响:在全回流条件下,通过调节加热器的电压来控制气速u,在每一气速下待系统稳定后测定气速u,进料量F,进料组成x F,进料温度Tf,塔顶出料组成xD,塔顶温度Td,塔底出料组成xw,塔底温度Tw,由图解法求出所需理论板数N,则塔效率E=Ne/N。

(3)回流比R的影响:将电压调节在某一定值保持不变,调节回流比,待系统稳定后测定进料量F,进料组成x F,进料温度Tf,塔顶出料组成xD,塔顶温度Td,塔底出料组成xw,塔底温度Tw,由图解法求出所需理论板数N,则塔效率E=Ne/N。

2023年-2024年关于精馏操作规程

精馏操作规程目录精馏操作规程 (1)引言 (2)精馏操作的重要性 (2)《精馏操作规程》的背景和目的 (2)基本概念和原理 (3)精馏的定义和基本原理 (3)精馏塔的结构和组成 (4)精馏操作中的关键参数和指标 (5)操作前的准备工作 (6)设备和仪器的检查和准备 (6)原料和溶剂的准备 (8)安全措施和防护措施的落实 (8)精馏操作步骤 (9)开始操作前的预热和调试 (9)进料和回流比的确定 (10)温度和压力的控制 (11)馏分的收集和分离 (12)操作结束后的清洁和维护 (13)常见问题和故障处理 (14)操作中可能遇到的常见问题 (14)故障的诊断和处理方法 (15)安全事故的预防和应急措施 (16)操作规程的优化和改进 (17)精馏操作中存在的问题和改进方向 (17)新技术和方法在精馏操作中的应用 (18)操作规程的更新和完善 (19)结论 (19)《精馏操作规程》的重要性和实际应用价值 (19)精馏操作的关键要点和注意事项 (20)引言精馏操作的重要性精馏操作是化工过程中一项非常重要的技术,它在分离和纯化混合物中起着至关重要的作用。

精馏操作通过利用不同组分的沸点差异,将混合物中的各个组分分离出来,从而实现纯化和提纯的目的。

在化工生产中,精馏操作广泛应用于石油化工、化学制药、食品加工等领域,对于提高产品质量、降低生产成本、保护环境等方面都具有重要意义。

首先,精馏操作可以实现混合物的分离和纯化。

在化工生产中,往往需要从原料中提取出所需的目标组分,或者将混合物中的杂质去除,以获得纯净的产品。

通过精馏操作,可以根据不同组分的沸点差异,将混合物中的各个组分逐一分离出来,从而实现目标组分的纯化。

例如,在石油化工中,原油经过精馏操作可以得到不同沸点范围的馏分,如汽油、柴油、液化气等,以满足不同需求。

其次,精馏操作可以提高产品质量。

在化工生产中,产品的纯度对于其质量和性能具有重要影响。

通过精馏操作,可以将混合物中的杂质和不需要的组分去除,从而提高产品的纯度和纯净度。

精馏操作的影响因素

精馏操作的影响因素摘要:精馏塔的操作就是按照塔顶和塔釜产品的组成要求来对这几个影响因素进行调节。

精馏操作过程的影响因素有以下几方面:1.塔的温度和压力(包括塔顶、塔釜和某些有特殊意义塔板);2.进料状态;3.进料量;4.进料组分;5.进料温度;6.塔内上升蒸汽速度和蒸发釜的加热量;7.回流量;8.塔顶冷剂量;9.塔顶采出量;10.塔底采出量。

在精馏操作过程中要克服各种影响因素的变化,防止对塔顶、塔釜产品的数量和组成的影响。

关键词:精馏操作;回流比;进料温度;操作压力1.精馏塔操作压力的变化对精馏操作有什么影响塔的设计和操作都是基于一定的塔压下进行的,因此一般精馏塔总是首先要保持压力的恒定。

塔压波动对塔的操作将产生如下的影响。

(1)影响产品质量和物料平衡改变操作压力,将使每块塔板上汽液平衡的组成发生改变。

压力升高,则气相中重组分减少,相应地提高了气相中轻组分的浓度;液相中轻组分含量较前增加,同时也改变了气液相的重量比,使液相量增加,气相量减少。

总的结果是:塔顶馏分中轻组分浓度增加,但数量却相对减少;釜液中的轻组分浓度增加,釜液量增加。

同理,压力降低,塔顶馏分的数量增加,轻组分浓度降低;釜液量减少,轻组分浓度减少。

正常操作中,应保持恒定的压力,但若因操作不正常,引起塔顶产品中重组分浓度增加时,则可采用适当提高压力的办法,使产品质量合格,但此时釜液中的轻组分损失增加。

(2)改变组份间的相对挥发度压力增加,组份间的相对挥发度降低,分离效率下降,反之,组份间的相对挥发度增加,分离效率提高。

(3)改变塔的生产能力压力增加,组份的重度增大,塔的处理能力增大。

(4)塔压的波动这将引起温度和组成间对应关系的混乱。

我们在操作中经常以温度作为衡量产品质量的间接标准,但这只有在塔压恒定的前提下才是正确的。

当塔压改变时,混合物的泡点、露点发生变化,引起全塔的温度发生改变,温度和产品质量的对应关系也将发生改变。

从以上分析可看出,改变操作压力,将改变整个塔的操作情况,因此在正常操作中应维持恒定的压力(工艺指标),只有在塔的正常操作受到破坏时,才可根据以上的分析,在工艺指标允许的范围内,对塔的压力进行适当的调节。

筛板塔精馏实验思考题答案

筛板塔精馏实验思考题答案【篇一:精馏塔数据处理和思考题】作及全塔效率的测定思考题1.精馏塔操作中,塔釜压力为什么是一个重要操作参数?塔釜压力与哪些因数有关?板式塔上气液两相发生错流运动。

液相为连续相,气相为分散相。

3.操作中增加回流比的方法是什么?(1)减少成品酒精的采出量或增大进料量,以增大回流比;( 2)加大蒸气量,增加塔顶冷凝水量,以提高凝液量,增大回流比。

【篇二:化工原理实验思考题答案】 (1)实验2离心泵特性曲线的测定 ....................................................................................................... . (2)实验3 恒压过滤参数的测定 ....................................................................................................... . (3)实验4 气~汽对流传热实验 ....................................................................................................... . (4)实验5精馏塔的操作和塔效率的测定 (4)实验6填料吸收塔的操作和吸收总传质系数的测定 (5)板式塔流体流动性能的测定(筛板塔) (6)实验8 流化床干燥实验........................................................................................................ .. (8)实验9 伯努利方程验证........................................................................................................ .................... 8 实验1 单项流动阻力测定(1)启动离心泵前,为什么必须关闭泵的出口阀门?答:由离心泵特性曲线知,流量为零时,轴功率最小,电动机负荷最小,不会过载烧毁线圈。

精馏塔的操作和全塔效率的测定实验

0.1532

39914

0.9339

0.8468

塔釜

39427

1.0000

1.0000

0

0.0000

0.0000

以塔顶为例,具体的计算步骤如下:

乙醇的质量百分数

水的质量百分数

乙醇的摩尔分数

水的摩尔分数

利用理论塔板绘制软件,得到理论塔板数为11(含塔釜),所以全塔效率为

(2)在部分回流连续精馏操作时,根据进料组成 和分离要求( ≥93%, ≤3%)。初步估计操作回流比R的大小,根据进料流量(2~4L/h)估算D和W。

同理,D=0.2887,塔顶采出率D/F=0.0656

2.5在进料量5.0L/h,回流量 ,采出量 下,回流比 =5.5,同样计算方法的如下表格

回流比5.5

水

乙醇

峰面积

质量百分数

摩尔分数

峰面积

质量百分数

摩尔分数

塔顶

4849

0.0781

0.1780

43621

0.9219

0.8220

塔釜

60228

1.0000

2.1 在进料量4L/h,回流量 ,采出量 下,回流比 =1.9,同样计算方法的如下表格

回流比1.9

水

乙醇

峰面积

质量百分数

摩尔分数

峰面积

质量百分数

摩尔分数

塔顶

2692

0.0653

0.1515

29374

0.9347

0.8485

塔釜

31851

1.0000

1.0000

0.0000

0.0000

利用理论塔板绘制软件,得到理论塔板数为11(含塔釜),所以全塔效率为

精馏操作的影响因素有哪些

精馏操作的影响因素有哪些?除了设备问题以外,精馏操作过程的影响因素主要有以下几个方面:•塔的温度和压力(包括塔顶、塔釜和某些有特殊意义的塔板);•进料状态;•进料量;•进料组成;•进料温度;•塔内上升蒸汽速度和蒸发釜的加热量;•回流量;•塔顶冷剂量;•塔顶采出量和塔底采出量。

塔的操作就是按照塔顶和塔底产品的组成要求来对这几个影响因素进行调节。

02塔高、塔径对产量和质量有什么影响?塔径主要影响生产能力,塔高主要影响产品纯度。

塔径与生产能力的关系可以用下式来说明。

D=(v/0.785w)1/2式中•D----塔的直径, m;•v----塔内蒸汽的体积流量, m2/s•w----空塔流速, m/s。

对一定的塔来说,空塔流速是有一定限制的。

在一定的空塔速度下,塔内蒸汽的体积流量越大,则需要的塔径越大;同理,塔径越大,则允许的塔内蒸汽负荷越大,即生产能力越大,因此塔径是影响生产能力的主要因素。

塔的高度,在板效率和板间距确定的情况下,决定与实际塔板数。

而实际塔板数又是由最小理论塔板数决定的。

最小理论塔板数愈多,而实际塔板数也愈多。

塔径、塔高对生产的影响是辩证地,不可截然分开的。

例如,增加塔高,则可减少回流比,从而提高生产能力;而增加塔径,则可加大回流比,达到降低塔高的目的。

03精馏塔操作压力的变化对精馏操作有什么影响?塔压波动对塔的操作将产生如下的影响。

(1)影响产品质量和物料平衡压力升高,则气相中的重组份减少,相应的提高了气相中的轻组分的浓度;液相中的轻组分含量增加,同时也改变了气液相的重量比,使液相量增加,气相量减少。

总的结果是:塔顶馏分中的轻组分浓度增加,但数量却相对减少;釜液中的轻组分浓度增加,釜液量增加。

同理,压力降低,塔顶馏份的数量增加,轻组分浓度降低;釜液量减少,轻组分浓度减少。

正常操作中应保持恒定的压力,但若操作不正常,引起塔顶产品中重组分浓度增加时,则可采用适当升高操作压力的办法,使产品质量合格,但此时液相中轻组分的损失增加。

精馏塔板效率影响因素分析

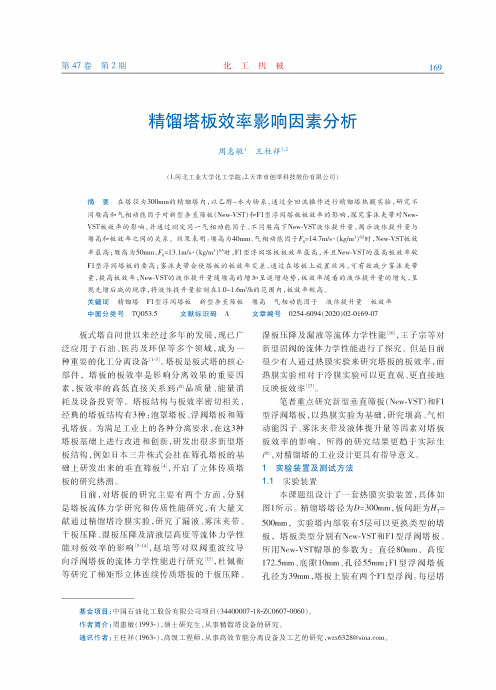

第47卷第2期化工机械169精馏塔板效率影响因素分析周惠敏1王柱祥▽(1.河北工业大学化工学院;2•天津市创举科技股份有限公司)摘要在塔径为300mm的精馏塔内,以乙醇-水为物系,通过全回流操作进行精馏塔热膜实验,研究不同堰高和气相动能因子对新型垂直筛板(New-VST)和F1型浮阀塔板板效率的影响,探究雾沫夹带对New-VST板效率的影响,并通过测定同一气相动能因子、不同堰高下New-VST液体提升量,揭示液体提升量与堰高和板效率之间的关系%结果表明:堰高为40mm、气相动能因子#0=14.7m/s*(kg/m3)0-5时,New-VST板效率最高;堰高为50mm$f;=13.1m/s-(kg/m3)0-5时,F1型浮阀塔板板效率最高,并且New-VST的最高板效率较F1型浮阀塔板的要高;雾沫夹带会使塔板的板效率变差,通过在塔板上放置丝网,可有效减少雾沫夹带量,提高板效率;New-VST的液体提升量随堰高的增加呈递增趋势,板效率随着的液体提升量的增大,呈现先增后减的规律,将液体提升量控制在1.0〜1.6m3/h的范围内,板效率较高%关键词精馏塔F1型浮阀塔板新型垂直筛板中图分类号TQ053.5文献标识码A板式塔自问世以来经过多年的发展,现已广泛应用于石油、医药及环保等多个领域,成为一种重要的化工分离设备#T。

塔板是板式塔的核心部件,塔板的板效率是影响分离效果的重要因素,板效率的高低直接关系到产品质量、能量消耗及设备投资等%塔板结构与板效率密切相关,经典的塔板结构有3种:泡罩塔板、浮阀塔板和筛孔塔板%为满足工业上的各种分离要求,在这3种塔板基础上进行改进和创新,研发出很多新型塔板结构,例如日本三井株式会社在筛孔塔板的基础上研发出来的垂直筛板⑷,开启了立体传质塔板的研究热潮%目前,对塔板的研究主要有两个方面,分别是塔板流体力学研究和传质性能研究,有大量文献通过精馏塔冷膜实验,研究了漏液、雾沫夹带、干板压降、湿板压降及清液层高度等流体力学性能对板效率的影响#5%14$,赵培等对双阀重波纹导向浮阀塔板的流体力学性能进行研究[15],杜佩衡等研究了梯矩形立体连续传质塔板的干板压降、堰高气相动能因子液体提升量板效率文章编号0254-6094(2020)02-0169-07湿板压降及漏液等流体力学性能[16],王子宗等对新型固阀的流体力学性能进行了探究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.105

0.446

86.2

0.641

0.719

79.30

0.146

0.498

84.5

0.706

0.758

78.85

0.200

0.525

83.3

0.760

0.793

78.60

0.250

0.551

82.35

0.798

0.818

78.40

0.300

0.575

81.60

0.860

0.864

78.20

1atm下乙醇—水溶液的温度-组成平衡数据

液相组成

汽相组成

沸点,℃

液相组成

汽相组成

沸点,℃

0

0

100

0.454

0.634

80.40

0.0201

0.187

94.95

0.500

0.657

80.00

0.0507

0.331

90.5

0.402

87.7

0.596

0.696

0.476

NT

6

5

4.7

4.6

4.6

4.3

ET(%)

50

40

37

36

36

33

EmV(%)

51.8

60.2

58.4

62.7

69.7

70.3

以额外乙醇加入量为横坐标作图:

由图可知,随着乙醇加入量的增加(原料液乙醇浓度的降低),全塔效率呈递减趋势,单板效率呈上升趋势。

实验数据处理及结果

整理六组实验数据得出下表:

1

2

3

4

5

6

第一板温度/℃

78.5

78.7

78.7

78.8

78.7

78.7

第九板温度/℃

82.7

82.2

81.9

81.6

81.2

81.0

第十板温度/℃

89.0

88.4

87.2

85.8

85.9

85.2

乙醇加入量(ml)

0

250

500

750

1000

1250

根据下表处理实验数据

0.351

0.596

81.20

0.894

0.894

78.15

0.400

0.614

80.75

以第一组实验数据为计算示例计算:

=xD=0.806

=xW=0.0661

=x9=0.223

=y10*=0.369

以第九板求单板效率EmV:

EmV===0.518

图解法求NT:

由图可知,NT=6

ET=×100%=×100%=50%

同理可得其他五组数据的处理结果:

1

2

3

4

5

6

xD

0.806

0.777

0.777

0.761

0.777

0.777

xW

0.0661

0.0723

0.0880

0.1150

0.1120

0.1290

x9

0.223

0.260

0.280

0.300

0.351

0.373

y10*

0.369

0.384

0.417

0.459

0.455