热致相分离教程文件

热致相分离制膜方法及其应用

目录摘要 (1)关键词 (1)Abstract (1)Key words (1)引言 (2)1.热致相分离制膜法 (2)1.1 热致相分离法简介 (2)1.2热致相分离制膜步骤 (2)1.3热致相分离法的优缺点 (2)1.4热致相分离法孔结构 (3)2热致相分离法的影响因素 (3)2.1 聚合物熔融指数对聚烯烃微孔膜结构和性能的影响 (3)2.2 聚合物初始浓度对膜结构和性能的影响 (4)2.3 聚合物密度对膜结构性能的影响 (4)2.4 稀释剂对膜结构和性能的影响 (4)2.5 成核剂对膜结构和性能的影响 (4)2.6 冷却速率对膜结构和性能的影响 (5)2.7 萃取剂对膜结构和性能的影响 (5)3 热致相分离制膜方法的应用 (5)3.1应用概况 (5)3.2应用实例 (5)3.2.1聚乙烯 (5)3.2.2等规聚丙烯 (5)3.2.3聚偏氟乙烯 (6)3.2.4壳聚糖 (6)3.2.5乙烯-乙烯醇共聚物 (6)3.2.6乙烯-丙烯酸共聚物 (6)3.2.7聚左旋乳酸 (6)3.2.8其它结晶高聚物 (7)4国内热值相分离技术的发展 (7)5热值相分离制膜法的发展趋势 (7)6 结论 (8)参考文献 (9)致谢 (12)热致相分离制膜方法及其应用化学工程与工艺专业学生汪俊龙指导教师武利顺摘要:热值相分离法是一种新的制备聚合物微孔膜的方法。

这种方法步骤较为简单,同时具备很多其它方法不具备的优点,热致相分离法影响因素主要有聚合物的熔融指数聚合物初始浓度、聚合物密度、稀释剂、成核剂、冷却速率、以及萃取剂。

这种方法主要用于制备微孔膜,例如:聚乙烯、等规聚丙烯、聚偏氟乙烯、壳聚糖、乙烯-乙烯醇共聚物、乙烯-丙烯酸共聚物、聚左旋乳酸、还有其它结晶高聚物。

热致相分离法与国外研究相比,差距还是不小的.随着研究的深入,这种方法会成为制备微孔膜的主要方法.关键词:热致相分离法;应用Thermally Induced Phase Separation and applicationStudent majoring in Chemistry Engineering and Technology Junlong WangTutor Wu LishunAbstract: Thermally Induced Phase Separation is a new method of preparation of polymer membrane. This method is relatively simple steps, along with many other methods do not have the advantages of thermally induced phase separation factors are the initial polymer concentration of polymer melt index, polymer density, thinner, nucleating agent, the cooling rate , And the extraction agent. This method is mainly used for preparation of microporous membranes, such as: polyethylene, polypropylene, polyvinylidene fluoride, chitosan, ethylene - vinyl alcohol copolymer, ethylene - acrylic acid copolymer, poly-L-lactic acid, also There are other crystalline polymers. Thermally induced phase separation with foreign research, the gap is not small. With further research, this method will become the main method of preparation of microporous membranes Key words:thermally induced phase separation;application引言根据国际理论与应用化学联合会(IUPAC)给膜的定义为“一种三维结构,三维中的一度(如厚度方向)尺寸要比其余两度小得多,并可通过多种推动力进行质量传递”,该定义在原来定义(“膜”是两相之间的不连续区间周)的基础上强调了维度的相对大小和功能(质量传递),强调膜的“三维”或“区间”。

复合热致相分离制膜方法

作 者简 介 : 祝振鑫 ( 9 2) 男 , 1 4 一 , 无锡 市人 , 普尔 公 司首席科 学 家 , 事 超滤 膜及 组件 的研 发 和生 产. z uh x @cn 坎 从 (h ze i a— n

性 良溶剂 和水 溶性 添加 剂 组 成 的 混合 物作 为“ 合 稀 释 剂 ” 在 加 热 搅 拌 罐 中 , 聚合 物 熔 点 复 , 于

( m 以下 的 温度 ( T) 一般 为 9 ~ 10℃ ) 0 7 下形 成 聚 合 物/ 复合 稀 释 剂体 系的 均相 溶 液 , 相 同温 在

第3 O卷

第6 期

膜

科

学

与

技

术

Vo . 0 No 6 13 . De .2 1 c 00

21 0 0年 1 2月

M EM BRANE S E CI NCE AND TECH N0I GY )

复 合 热 致 相 分 离 制 膜 方 法

祝 振 鑫 ,孟 广 祯

( 京 坎普 尔 环保技 术 有 限公 司 , 京 1 0 0 ) 北 北 0 1 2

除后 就 形成 了 多孔 膜 . 中孔 是 由稀 释 剂 被 除 去 后 其

由其 原 先 占据 的位 置 形 成 的 . 于 它 的基 本 特 征 是 由

“ 温 溶 分 高 低 , 热

离” 法.

P AN, MMA, A, ; 得 到 的膜 强 度 高 、 量 大 , P C 等 所 通

( m—TIS 制 膜 方 法 的 精 髓 而 独 立 自主 开 发 成 功 P) 的 , 适 合 于 可 用 NIS法 制 膜 的所 有 半 结 晶性 和 它 P

非结 晶性 高 分 子 膜 材料 , P 如 VDF, E P , VC, P S, S P

热致相分离法制备聚醚醚酮中空纤维膜

doi:10.16865 ̄.enki.1000-7555.2018.03.024 收稿 日期 :2017-07.21 基金项 目:国家 自然科学基 金资助项 目(51403133) 通讯联系人 :刘鹏清 ,主要从 事高性 能纤维 的研究 ,E-mail:liupq ̄seu.edu.cn

第 3期

本文将利用 PEI为致孔剂 ,采用熔 融纺丝制备出 PEEK 中空纤维膜前驱体 ,由于前驱体 的结构为 中空 纤维膜的结构 ,故详细研究 了成 型条件对 PEEK/PEI 中空复合纤维结构 的影响 ,优化 了 PEEK中空纤维膜 的成型条件 ;同时系统研究 了成型条件对 中空纤维膜 孔结构的影响 ,进而测试 了在最优成型条件和孔结构 的条件下 PEEK 中空纤维膜 的渗透性能。

陈 功等:热致相分离法制备聚醚醚酮 中空纤维膜

(BET):Belsorp-Max,日本麦奇克拜尔公司 ;万能实验 材料机 :5567,美国 Insrton公 司 ;水通量测试仪 :实验 室 自制。 1.2 PEEEK EI中空复 合纤 维 的制 备

将 PEEK、PEI粒料在 150℃ 的真空转鼓干燥箱

一 [1~6Biblioteka O PEEK作为一种新型的高性 能制膜材料 ,近年来 引起了许多科研工作者浓厚 的兴趣 ,其被认 为是兼具 无机膜性能优势和有机膜价格优势 的下一代高分子膜 材料。 目前制备 PEEK 中空纤 维膜 的方法 主要 有溶 液纺丝法[7-9]、热致相 分离法[10,11],其 中热致相分离 法基本保 留了 PEEK的所有优异性 能而成为研究重 点 。Dow化 学公司【12,13]也 开发 了 PEEK多孔膜 ,是

通过在 PEEK中加入增塑剂 ,并在 高温下溶解于高温 有机溶剂 (苯酚、oc-氯萘 )中 ,通 过 热致相 分离法 制备 PEEK平板膜和中空纤 维膜 ,但此溶 液体系 的浓度很 低 ,成膜难度很大。为了解决上诉问题 ,美 国 PoroGen 公司【11,14】的科研工作者以聚醚酰亚胺(PEI)作为大分 子致孔剂 ,采用熔融纺丝一热致相分离法成功制备 出了 PEEK中空纤维膜 ,但仅说 明了该方法的可行性。

热致相分离法制备高分子微孔膜

热致相分离法制备高分子微孔膜的原理与进展【摘要】本文简述了热诱导相分离(TIPS)法制备高分子微孔膜的相平衡热力学及相分离动力学原理,制备方法。

以制备聚丙烯微孔膜为例进行了具体的说明。

并对国内外研究进展进行了评述。

【关键词】热诱导相分离微孔膜高分子聚丙烯热诱导相分离法(TIPS)是20世纪80年代初由A.J.Castro提出的一种简单新颖的制膜方法,它是在高温下把聚合物溶于高沸点、低挥发性的溶剂,形成均一溶液,然后降温冷却,导致溶液产生相分离,再选用挥发性试剂将高沸点溶剂萃取出来,从而获得一定结构形状的高分子微孔膜,TIPS法可应用于许多由于溶解度差而不能用其它制膜法解决微孔成型的聚合物中。

对于热稳定性较好,且有合适溶剂的高分子材料,大多可用这种方法制成微孔膜。

其特点是孔隙率调节范围宽,孔径较均匀。

本文从相平衡热力学及相分离动力学角度介绍TIPS法制备高分子微孔膜的基础理论,并介绍了国内外研究进展。

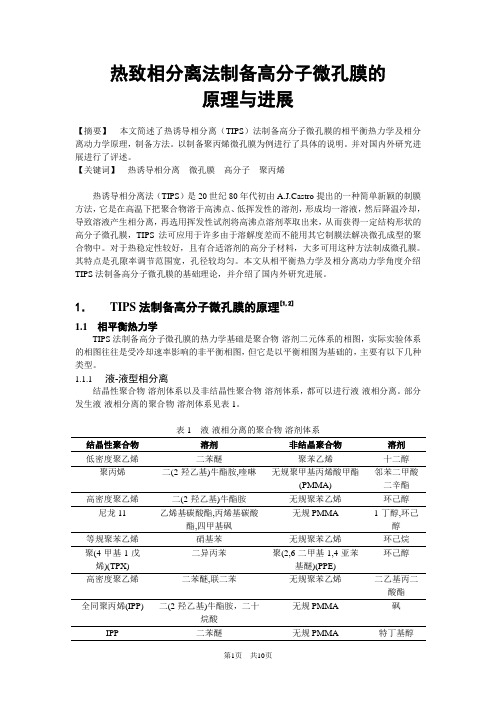

1.TIPS法制备高分子微孔膜的原理[1,2]1.1相平衡热力学TIPS法制备高分子微孔膜的热力学基础是聚合物-溶剂二元体系的相图,实际实验体系的相图往往是受冷却速率影响的非平衡相图,但它是以平衡相图为基础的,主要有以下几种类型。

1.1.1液-液型相分离结晶性聚合物-溶剂体系以及非结晶性聚合物-溶剂体系,都可以进行液-液相分离。

部分发生液-液相分离的聚合物-溶剂体系见表1。

表1 液-液相分离的聚合物-溶剂体系结晶性聚合物溶剂非结晶聚合物溶剂低密度聚乙烯二苯醚聚苯乙烯十二醇聚丙烯二(2-羟乙基)牛酯胺,喹啉无规聚甲基丙烯酸甲酯(PMMA) 邻苯二甲酸二辛酯高密度聚乙烯二(2-羟乙基)牛酯胺无规聚苯乙烯环己醇尼龙11 乙烯基碳酸酯,丙烯基碳酸酯,四甲基砜无规PMMA 1-丁醇,环己醇等规聚苯乙烯硝基苯无规聚苯乙烯环己烷聚(4-甲基-1-戊烯)(TPX) 二异丙苯聚(2,6-二甲基-1,4-亚苯基醚)(PPE)环己醇高密度聚乙烯二苯醚,联二苯无规聚苯乙烯二乙基丙二酸酯全同聚丙烯(IPP) 二(2-羟乙基)牛酯胺,二十烷酸无规PMMA 砜IPP 二苯醚无规PMMA 特丁基醇Teflon PFA 三氟氯乙烯二苯醚乙烯-丙烯酸共聚物(EAA)聚合物-溶剂体系相容性的必要和充分条件是:ΔG(mix)<0 (1)(α2ΔG(mix)/αΦp2)T,P>0 (2)其中ΦP是聚合物体积分数ΔG(mix)=ΔH(mix)-TΔS(mix),ΔH(mix)是混合焓,ΔS(mix)是混合熵。

热致相分离

热致相分离法热致相分离法的英文缩写TIPS;是Thermally Induced Phase Separation的简称.它的工艺过程及原理是在聚合物的熔点以上;将聚合物溶于高沸点;低挥发性的溶剂又称稀释剂中;形成均相溶液..然后降温冷却..在冷却过程中;体系会发生相分离..这个过程分两类;一类是固-液相分离简称S-L相分离;一类是液-液相分离L-L相分离..控制适当的工艺条件;在分相之后;体系形成以聚合物为连续相;溶剂为分散相的两相结构..这时再选择适当的挥发性试剂即萃取剂把溶剂萃取出来;从而获得一定结构形状的聚合物微孔膜..与NIPS法相比;TIPS有许多优点:它通过较为迅速的热交换促使高分子溶液分相;而不是缓慢的溶剂一非溶剂交换;TIPS法避免了NIPS法非溶剂致相分离法由于存在溶剂一非溶剂交换;导致成膜液中部分溶剂参与了聚合物的凝胶化;所以孔隙率低的缺点;TIPS法可用于难以采用NIPS法制备的结晶性聚合物微孔滤膜的制备;而且TIPS法的影响因素要比NIPS法少;更容易控制;由TIPS法可获得多种微观结构;如开孔;闭孔;各同向性;各异向性;非对称等..热致相分离制膜步骤TIPS法制备微孔膜的步骤主要有溶液的制备可连续也可间歇制备、膜浇注和后处理3步..具体操作为:1聚合物与高沸点、低分子量的液态或固态稀释剂混合;在高温时形成均相溶液;2将混合物溶液制成所需要的形状平板、中空纤维或管状;3冷却溶液使其发生相分离;4除去稀释剂常用溶剂萃取;5除去萃取剂蒸发得到微孔结构..热致相分离法成膜的影响因素1、结晶与液液分相的竞争热致相分离法制作无定形聚合物膜时;只需考虑高分子溶液的凝胶化的影响;因为只有高分子溶液的凝胶化才足以终止液液分相的演化过程. 但是对于目前通常选用的结晶性聚合物来说;就必须考虑以下3 种可能的相变过程:聚合物结晶引起的固液分相、溶剂结晶接着聚合物结晶和液液分相接着聚合物结晶. 发生何种类型的相变完全由组分的浓度和分相温度决定.2、溶液浓度的影响降低高分子溶液的浓度会促进液液分相、抑制聚合物的结晶;往往容易得到连通性较好的微孔结构. 对于这一现象;有以下几点原因: 1 由相图的杠杆定则可知;TIPS 分相过程会产生更多的富溶剂相;富聚合物相的结晶固化对液液分相的抑制作用减小; 2 富溶剂相的成核几率增加因Δμs 增加 ;分相速率也增加;相反;富聚合物相的成核过程受到抑制; 3 高分子溶液粘度的降低亦会促进富溶剂相的核间聚结;所以更可能出现连通性高的孔结构.3、稀释剂的影响稀释剂的流动性和结晶也会抑制甚至终止液液分相的动力学过程.. 就这一点来说;其机理完全类似于聚合物结晶的影响. 稀释剂的另一方面的重要影响是;它们与聚合物的相互作用参数χ和r的差异会导致完全不同性质的相图结构;并引起相变机理和成膜的最终孔结构的巨大差异..参数χ和r 值的影响可以根据高分子溶液的相容性判据来评价..4、聚合物分子量的影响聚合物分子量的影响有如下两方面:与溶剂相互作用的变化导致热力学相图的改变和高分子溶液粘度的增加会抑制液液分相的动力学过程.5、降温速率的影响增加降温速率相当于增加分相的驱动力;所以液液分相和结晶的成核几率都会同时增加. 由于细小的球晶对分相的抑制作用会减小;所以一般地增加降温速度有利于获得连通的微孔结构..TIPS 法微孔膜的整体结构1、非对称的微孔结构湿法的成膜过程;铸膜液与凝胶浴之间发生非溶剂交换;铸膜液表面受到非溶剂的影响较大;表层的相分离过程与内层有着很大的差异;所以NIPS法容易得到非对称的微孔膜. TIPS 法成膜则不同;铸膜液足够薄时;铸膜液各处的温差较小;相似的分相条件就导致了相似的微孔结构. 应用的过程发现;对称性微孔膜的一个主要缺点是:悬浮粒子容易进入支撑层导致孔道堵塞. 和对称性微孔膜相比;非对称的微孔膜能够更好地实现抗污染性表层和通透性支撑层的调节. 正是基于这一原因;如何采用TIPS 法制作非对称的多孔膜也引起高度关注..2、杂化的TIPS 法聚合物微孔膜的形成机制被划分成如下4 种类型:充填机理、形变机理、相变机理和组装方法;相变机理又包括溶致相分离和热致相分离. 对于工业生产而言;这些方法通常不是单独地使用;而是组合在一起以实现特定的微孔结构;这些组合各种机制的成膜方法就是杂化方法..。

热致相分离

热致相分离法热致相分离法的英文缩写TIPS,是Thermally Induced Phase Separation 的简称.它的工艺过程及原理是在聚合物的熔点以上,将聚合物溶于高沸点,低挥发性的溶剂(又称稀释剂)中,形成均相溶液。

然后降温冷却。

在冷却过程中,体系会发生相分离。

这个过程分两类,一类是固-液相分离(简称S-L相分离),一类是液-液相分离(L-L相分离)。

控制适当的工艺条件,在分相之后,体系形成以聚合物为连续相,溶剂为分散相的两相结构。

这时再选择适当的挥发性试剂(即萃取剂)把溶剂萃取出来,从而获得一定结构形状的聚合物微孔膜。

与NIPS法相比,TIPS有许多优点:它通过较为迅速的热交换促使高分子溶液分相,而不是缓慢的溶剂一非溶剂交换;TIPS法避免了NIPS法(非溶剂致相分离法)由于存在溶剂一非溶剂交换,导致成膜液中部分溶剂参与了聚合物的凝胶化,所以孔隙率低的缺点;TIPS 法可用于难以采用NIPS法制备的结晶性聚合物微孔滤膜的制备,而且TIPS 法的影响因素要比NIPS法少,更容易控制;由TIPS法可获得多种微观结构,如开孔,闭孔,各同向性,各异向性,非对称等。

热致相分离制膜步骤TIPS法制备微孔膜的步骤主要有溶液的制备(可连续也可间歇制备)、膜浇注和后处理3步。

具体操作为:(1)聚合物与高沸点、低分子量的液态或固态稀释剂混合,在高温时形成均相溶液;(2)将混合物溶液制成所需要的形状(平板、中空纤维或管状);(3)冷却溶液使其发生相分离;(4)除去稀释剂(常用溶剂萃取);(5)除去萃取剂(蒸发)得到微孔结构。

热致相分离法成膜的影响因素1、结晶与液液分相的竞争热致相分离法制作无定形聚合物膜时,只需考虑高分子溶液的凝胶化的影响,因为只有高分子溶液的凝胶化才足以终止液液分相的演化过程. 但是对于目前通常选用的结晶性聚合物来说,就必须考虑以下3 种可能的相变过程:聚合物结晶引起的固液分相、溶剂结晶接着聚合物结晶和液液分相接着聚合物结晶. 发生何种类型的相变完全由组分的浓度和分相温度决定.2、溶液浓度的影响降低高分子溶液的浓度会促进液液分相、抑制聚合物的结晶,往往容易得到连通性较好的微孔结构. 对于这一现象,有以下几点原因: (1) 由相图的杠杆定则可知,TIPS 分相过程会产生更多的富溶剂相,富聚合物相的结晶固化对液液分相的抑制作用减小; (2) 富溶剂相的成核几率增加(因Δμs 增加) ,分相速率也增加;相反,富聚合物相的成核过程受到抑制; (3) 高分子溶液粘度的降低亦会促进富溶剂相的核间聚结,所以更可能出现连通性高的孔结构.3、稀释剂的影响稀释剂的流动性和结晶也会抑制(甚至终止) 液液分相的动力学过程。

热致相分离法聚偏氟乙烯多孔膜制备及微结构调控

膜的方法有相转化法、烧结 法和熔融 纺丝拉伸法 等。 研究者用邻苯二 甲酸二丁酯 (DBP)IsJ、邻苯二甲酸二

相转化法有过程简单、成本较低等优点 ,是 国内外制备 甲酯(DMP)[9]、 丁 内酯[10】、环 丁砜[11]等作为稀 释

分离膜的主要方法 。相转化法中的非溶剂致相分离法 剂 ,通过 TIPS法制备 PVDF微孔膜。此类聚合物.稀

基金项 目:国家 自然科学基金资助项 目(51603146);天津市科技计划项 目(课题 )(15P1 JO0O24O) 通讯联系人:刘海亮 ,主要从事分离膜研究 。E-mail:liuhailiang723@163.O2 ̄t l

高分子材料科学与工程

2018矩

稀 释剂 配 比、固含 量 变化 以及 无 机 粒 子 对 膜 微 观 结 构 1.3.3 孔 隙率测试 :采用干湿膜称量法测定膜孔 隙

历液一液 (L广L)相分离或者固一液(SL)相分离后再发生 通过 TIPS法制备 PVDF多孔膜并调控所得膜微结构

PVDF结晶固化[5,6I。与 NIPS法相 比,TIPS法在制 的研究还未见报道 。

备微孔膜方面有 以下优点 :(1)易于通过选择合适的稀

本文采用 DBP/DOA二元稀释剂 ,通过热致相分

关键 词 :聚偏氟乙烯 ;热致相 分离法 ;混合稀 释剂 ;平板膜 中图分类 号 :TQ325.4 文献标识码 :A 文章编号 :1000.7555(2018)03—0161—07

聚偏氟 乙烯 (PⅥ)F)是一种半 结晶性高聚物 ,由 陷较少 ;(3)过程可控性强 ,制备过程易连续化;(4)制

释剂或改变 制膜工 艺控制 膜结 构 (孔 径 大小和孔 隙 离法制备 PVDF微孔膜。通过形貌观察 、差示扫描量

热致相分离法制备EVOH亲水性微孔膜

备过 E VOH 微 孔 膜 , 们 采 用 的 1 3~丁 二 醇 和 他 , 14 丁 二 醇 与 E ,一 VOH 相 容 性 太 好 , 系在 降温 过 体

程 中首先 发生 固一液 相 分 离 , 而得 到 的膜 的微 结 因

关键 词 :热致相 分 离;E OH; 孔膜 V 微

中图分 类号 : Q 2 . ; 6 。8 8 O 3

文献标识 码 : A

文章编号 : 0 78 2 (0 0 0—0 10 1 0—9 4 2 1 )30 1 —6

亲水性 微孔 膜 的制 备是 目前 膜领 域 的研究 热点 之一 , 这是 由于 亲水 性 微 孑 膜 在处 理 水 体 系 的分 离 L 时有通 量 大 , 膜污染 性 能好 的优 点 , 其 是在处 理 抗 尤

第3 0卷

第 3期

膜

科

学

与

技

术

Vo . O NO 3 13 .

21 0 0年 6月 源自M EM BRANE S ENCE AND CH NOL0GY CI TE

J r 2 1 uL 0 0

热 致 相 分 离 法制 备 E VOH 亲 水 性 微 孔 膜

李元婷 , 徐 军 , 宝华 郭

・

1 ・ 2

膜

科

学

与

技

术

第3 O卷

1 实 验部 分

1 1 原 料及试 剂 .

10℃ 混熔 融 3mi, 1 mi 9 n 以 0K/ n的降温速率 降 至 4 O℃. 放热 峰的起 始温度 作为动 态结 晶温度 . 取 雾点 ( ca用 带 程 序 控 温 的热 台 的光 学 显 微 Tl ) o u

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热致相分离

热致相分离法

热致相分离法的英文缩写TIPS,是Thermally Induced Phase Separation 的简称.它的工艺过程及原理是在聚合物的熔点以上,将聚合物溶于高沸点,低挥发性的溶剂(又称稀释剂)中,形成均相溶液。

然后降温冷却。

在冷却过程中,体系会发生相分离。

这个过程分两类,一类是固-液相分离(简称S-L相分离),一类是液-液相分离(L-L相分离)。

控制适当的工艺条件,在分相之后,体系形成以聚合物为连续相,溶剂为分散相的两相结构。

这时再选择适当的挥发性试剂(即萃取剂)把溶剂萃取出来,从而获得一定结构形状的聚合物微孔膜。

与NIPS法相比,TIPS有许多优点:它通过较为迅速的热交换促使高分子溶液分相,而不是缓慢的溶剂一非溶剂交换;TIPS 法避免了NIPS法(非溶剂致相分离法)由于存在溶剂一非溶剂交换,导致成膜液中部分溶剂参与了聚合物的凝胶化,所以孔隙率低的缺点;TIPS法可用于难以采用NIPS法制备的结晶性聚合物微孔滤膜的制备,而且TIPS法的影响因素要比NIPS法少,更容易控制;由TIPS法可获得多种微观结构,如开孔,闭孔,各同向性,各异向性,非对称等。

热致相分离制膜步骤

TIPS法制备微孔膜的步骤主要有溶液的制备(可连续也可间歇制备)、膜浇注和后处理3步。

具体操作为:(1)聚合物与高沸点、低分子量的液态或固态稀释剂混合,在高温时形成均相溶液;(2)将混合物溶液制成所需要的形状(平板、中空纤维或管状);(3)冷却溶液使其发生相分离;(4)除去稀释剂(常用溶剂萃取);(5)除去萃取剂(蒸发)得到微孔结构。

热致相分离法成膜的影响因素

1、结晶与液液分相的竞争

热致相分离法制作无定形聚合物膜时,只需考虑高分子溶液的凝胶化的影响,因为只有高分子溶液的凝胶化才足以终止液液分相的演化过程. 但是对于目前通常选用的结晶性聚合物来说,就必须考虑以下3 种可能的相变过程:聚合物结晶引起的固液分相、溶剂结晶接着聚合物结晶和液液分相接着聚合物结晶. 发生何种类型的相变完全由组分的浓度和分相温度决定.

2、溶液浓度的影响

降低高分子溶液的浓度会促进液液分相、抑制聚合物的结晶,往往容易得到连通性较好的微孔结构. 对于这一现象,有以下几点原因: (1) 由相图的杠杆定则可知,TIPS 分相过程会产生更多的富溶剂相,富聚合物相的结晶固化对液液分相的抑制作用减小; (2) 富溶剂相的成核几率增加(因Δμs 增加) ,分相速率也增加;相反,富聚合物相的成核过程受到抑制; (3) 高分子溶液粘度的降低亦会促进富溶剂相的核间聚结,所以更可能出现连通性高的孔结构.

3、稀释剂的影响

稀释剂的流动性和结晶也会抑制(甚至终止) 液液分相的动力学过程。

就这一点来说,其机理完全类似于聚合物结晶的影响. 稀释剂的另一方面的重要影响是,它们与聚合物的相互作用(参数χ和r) 的差异会导致完全不同性质的相图结构,并引起相变机理和成膜的最终孔结构的巨大差异。

参数χ和r 值的影响可以根据高分子溶液的相容性判据来评价。

4、聚合物分子量的影响

聚合物分子量的影响有如下两方面:与溶剂相互作用的变化导致热力学相

图的改变和高分子溶液粘度的增加会抑制液液分相的动力学过程.

5、降温速率的影响

增加降温速率相当于增加分相的驱动力,所以液液分相和结晶的成核几率

都会同时增加. 由于细小的球晶对分相的抑制作用会减小,所以一般地增加降温速度有利于获得连通的微孔结构。

TIPS 法微孔膜的整体结构

1、非对称的微孔结构

湿法的成膜过程,铸膜液与凝胶浴之间发生非溶剂交换,铸膜液表面受到非

溶剂的影响较大,表层的相分离过程与内层有着很大的差异,所以NIPS法容易得

到非对称的微孔膜. TIPS 法成膜则不同,铸膜液足够薄时,铸膜液各处的温差较小,相似的分相条件就导致了相似的微孔结构. 应用的过程发现,对称性微孔膜

的一个主要缺点是:悬浮粒子容易进入支撑层导致孔道堵塞. 和对称性微孔膜相比,非对称的微孔膜能够更好地实现抗污染性(表层) 和通透性(支撑层) 的调节. 正是基于这一原因,如何采用TIPS 法制作非对称的多孔膜也引起高度关注。

2、杂化的TIPS 法

聚合物微孔膜的形成机制被划分成如下4 种类型:充填机理、形变机理、相变机理和组装方法,相变机理又包括溶致相分离和热致相分离. 对于工业生产而言,这些方法通常不是单独地使用,而是组合在一起以实现特定的微孔结构,这些组合各种机制的成膜方法就是杂化方法。