IATF16949内审不符合项跟踪表

IATF16949内审检查表(模版)

是

否

日期

9) 评价 NR OI NC

3

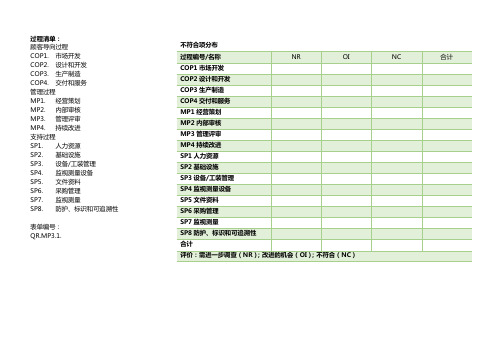

评价:需进一步调查(NR);改进的机会(OI);不符合(NC)

编号:QR.MP3.1

1)过程编号及名称

过程方法审核检查表

COP4 交付和服务

过程特性 是否已确定过程的所有人? 是否已对过程加以定义? 过程是否已文件化? 是否已对过程的接口加以定义? 过程是否监控? 记录是否保存?

SP6 采购管理

SP7 监视测量 SP8 防护、标识和可追溯性

合计

评价:需进一步调查(NR);改进的机会(OI);不符合(NC)

合计

编号:QR.MP3.1

1)过程编号及名称

过程方法审核检查表

COP1 市场开发

过程特性 是否已确定过程的所有人? 是否已对过程加以定义? 过程是否已文件化? 是否已对过程的接口加以定义? 过程是否监控? 记录是否保存?

过程清单: 顾客导向过程 COP1. 市场开发 COP2. 设计和开发 COP3. 生产制造 COP4. 交付和服务 管理过程 MP1. 经营策划 MP2. 内部审核 MP3. 管理评审 MP4. 持续改进 支持过程 SP1. 人力资源 SP2. 基础设施 SP3. 设备/工装管理 SP4. 监视测量设备 SP5. 文件资料 SP6. 采购管理 SP7. 监视测量 SP8. 防护、标识和可追溯性

是

否

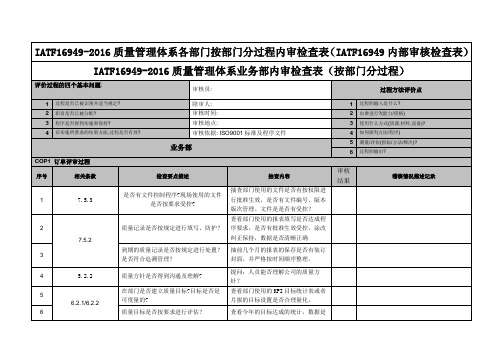

是否对下述有关支持性过程的问题加以澄清? 使用什么方式做?(设备/材料) 什么人做?(技能/培训) 用哪些指标衡量?(测量/评价) 如何做?(方法/程序)

审核员:

2) 过程及 子过程

3) 输入/输出

6) 相关的

4)绩效指标 5) 相关质量文件 IATF 16949 条款

全套IATF16949内审核检查表(含审核记录)

产品防护不当次数≤

3 仓储管Байду номын сангаас差错次数≤ 3

料发放、领用制度 JHWI-A0-LW02 搬 运、贮存、防护作业 指导书

返工产品一次交检 JHQP-A0-13 不合

不合格通知单

合格率≥95%

格品控制程序

返工返修记录

不合格品处理按时 JHWI-A0-QA04 返

完成率100%

工作业指导书

经营计划达成率≥

文件信息的可追溯 信息控制程序

性100% 供应商交付准时率≥

95%

供应商交付产品合 JHQP-A0-08 采购

格率≥95%

控制程序

供方业绩评价合格

率≥90%

7.1.2 7.2

7.5

8.4.1.1 8.4.1.2 8.4.1.3 8.4.2.4 8.4.3

1、查看销售员对订单评审的组 织和开展均有相关技能,有经过 对应培训。 1、查SEORD000328订单的记 录,有妥善保存于销售部文件夹 《客户订单》中,均有签字受控

1、查订单SEORD000328顾客 对材料和交期的要求,在订单评 审中有得到体现。

S6产品防护和库存管理

仓储要求 顾客特殊要求

S7不合格品控制 M1领导作用

合格的原材料、部件、成 品 生产计划 检验合格的记录

顾客期望,公司经营战 略,最高管理者期望

温湿度记录表 FIFO 满足顾客要求的存储

JHMS-A0-LW01 物

确认的订单、签订的合同、 订单评审及时率

已接受的报价

100%

JHQP-A0-05顾客要 求评审控制程序

8.2.1 8.2.2 8.2.3 8.2.4

1、抽查2017年3月14日订单 SEORD000328,有做订单评 审,各部门均有签字。 2、经查,此订单有通过邮件回 复顾客交付时间和交付计划。

IATF16949-2016质量管理体系各部门按部门分过程内审检查表(IATF16949内部审核检查表)

最高得分44分总得分FM-TX-16-A/0 填写说明: 1.稽核情况描述证据无论是否符合都有证据支持,如对应文件或者要记录文件名称和编号,抽查到产品要记录产品的品名或者物料编号,抽查人的资质或者要记录人的完整信息姓名证书编号,回答问题要记录回答结果等2完全符合:2分有定义有执行有数据记录证据,3.轻微缺失:1分记,有定义没有执行或者数据记录证据,有执行结果或者数据记录证据但没有定义的情况4.严重缺失:0分即无定义也无任何的证据记录数据。

IATF16949-2016质量管理体系品质部内审检查表(按部门分过程)评价过程的四个基本问题:审核员: 过程方法评价点1 过程是否已被识别并适当规定?陪审人: 1 过程的输入是什么?2 职责是否已被分配?审核时间: 2 由谁进行?(能力/资格)3 程序是否得到实施和保持?审核地点: 3 使用什么方式(资源,材料,设备)?4 在实施所要求的结果方面,过程是否有效?审核依据: ISO9001标准及程序文件 4 如何做?(方法/程序)品质部5 测量/评估(指标/方法/频次)?6 过程的输出?SP7检验与试验过程序号相关条款检查要点描述抽查内容审核结果稽核情况描述记录1 7.5.3 是否有文件控制程序?现场使用的文件是否按要求受控?抽查部门使用的文件是否有按权限进行批准生效,是否有文件编号、版本版次管理、文件是是否有受控?27.5.2 质量记录是否按规定进行填写、防护?查看部门使用的报表填写是否达成程序要求,是否有批准生效受控,涂改纠正保持,数据是否清晰正确3 到期的质量记录是否按规定进行处置?是否符合追溯管理?抽前几个月的报表的保存是否有装订封面,并严格按时间顺序整理。

4 5.2.2 质量方针是否得到沟通及理解? 提问:人员能否理解公司的质量方针?。

IATF16949-2016质量管理体系采购部内审检查表(按部门分过程)

我司的重要流程和标准有无传递如供应商执行?

查看变更有害物质管理等程序传递给供应商的证据?

23

对不能准时回厂的物料是否进行分析原因,并提出改进措施?

查看ERP中逾期交货的订单有无纠正预防报告

24

是否按文件规定供应商的纳期管理进行汇总?

查看采购月报,有无对准时交货率进行统计,包括排名评分,

25

评估的结果是否是按照“供应商管理程序”较差供应商是否采取措施??

4

5.2.2

质量方针是否得到沟通及理解?

提问:人员能否理解公司的质量方针?

5

6.2.1/6.2.2

在部门是否建立质量目标?目标是否是可度量的?

查看部门使用的KPI目标统计表或者月报的目标设置是否合理量化,

6

质量目标是否按要求进行评估?

查看今年的目标达成的统计,数据是否符合逻辑。

7

对未达到质量目标的项目是否进行检讨并改进?

10

是否采取培训或其他措施使部门人员达到确定的要求?

抽查培训的结果是否得部门最高领导的到确认?

11

是否有培训计划?对培训的有效性是否进行评估?培训的内容是否进行考核?

查年度的部门培训计划中的内容是否有记录来证明已经实施?考核不合格的科目有进行补训补考

12

人员是否有质量意识?是否清楚其对目标的贡献?

抽查提问:人员的意识?目标意识

38

是否对不符合的本质原因进行分析?原因分析是否采用5MIE的逻辑思维?

抽查不符合项的纠正预防措施报告的原因分析是否符合要求?

采用5W2H的解决问题根本的方式展开

抽查措施和对策是否科学严谨符合逻辑要求?

40

是否评估验证措施的有效性?纠正措施的记录是否保留?

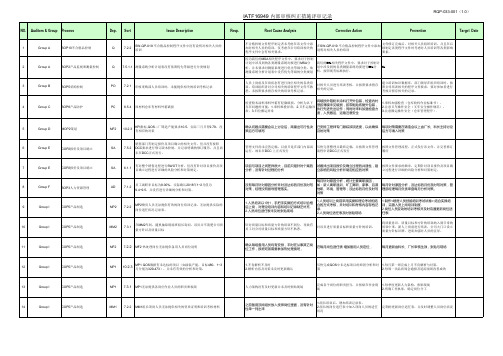

IATF16949内部管理体系审核问题点改进跟踪表

未在DCC正式发行。

SA

6.1.1

有对整个销售过程进行SWOT分析,但没有针对项目报价及项 目确立过程进行详细的风险分析和对策制定。

AD

7.1.2

员工离职率目标为9.00%,实际确认2018年1~2月值为 9.4~9.5,并没有进行详细的分析和对策。

MP2

7.2.2

MP2喷房人员无法提供有效的岗位培训记录,无法提供实际的 岗位适任状况记录表。

对相关人员进行培训考核,并按照要求留存 相关的记录。

建立培训知识数据库,部门领导在组织培训时,按 照公司培训相关的程序文件要求,要对参加者进行 考核并留存相关的记录。

检查粉末涂料来料外箱有轻微破损,分析为以下 存在问题的可能:1.来料堆叠异常;2.叉车运输异 常;3.归位搬运异常

将破损外箱粉末涂料打开外包装,检查内衬 塑胶薄膜未见破损,胶带黏贴恢复外包装, 执行先进先出运作;同时对来料加强检ห้องสมุดไป่ตู้力 度,人员搬运、运输注意安全

1.不良解析不及时 2.解析内容及对策未及时更新确认

尽快完成QOS中未达标项目的原因分析和对 1.每月第一周完成上月不良解析与对策,

策

2.每周一次品质周会通报及追踪前周改善成效

13

Group I

COP5产品制造

14

Group I

COP5产品制造

MP1 7.3.1 MP1无法提供各岗位作业人员的职责和权限 MM1 7.2.2 MM1组长顶岗人员无法提供相关的资质证明和培训考核材料

MM2

7.3.1

在MM2车间,随机抽取现场班组长询问,该员并不清楚公司质 量方针以及质量目标

管理文件尚未完善定稿,目前只是在部门内部试 尽快完善整理并最终定稿,并按照文件管理 按照文件管理流程,正式发行该文件,并完善修订

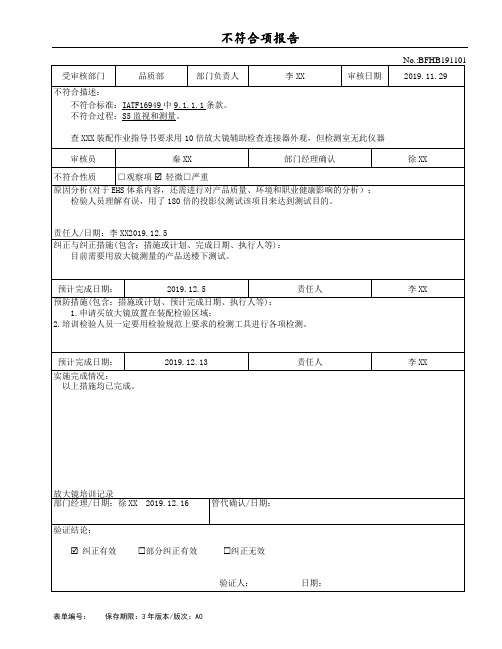

IATF16949不符合项报告+分布表+内审报告

不符合性质 □观察项 轻微□严重

原因分析(对于 EHS 体系内容,还需进行对产品质量、环境和职业健康影响的分析): SOP 作业指导书未明确规定去除的毛刺如何放置。

责任人/日期:陈 XX2019.12.5

纠正与纠正措施(包含:措施或计划、完成日期、执行人等) 将产品和毛刺区分开,将去除的毛刺用托盘装起来,统一倒入指定位置,修剪毛刺的产品按包装规范要

设立的待检区域。

预计完成日期:

2019.12.6

责任人

陈X

预防措施(包含:措施或计划、预计完成日期、执行人等): 1.待检区域重新进行规划,安装空调和干燥机,落实温湿度环境监控要求; 2.待检区设置定点温湿度记录仪,并按要求进行点检确认。

验证结论:

纠正有效□部分纠正有效□纠正无效

验证人:日期:

表单编号: 保存期限:3 年版本/版次:A0

不符合项报告

受审核部门

仓库

部门负责人

不符合描述:

不符合标准:IATF16949 中 8.5.4 条款。 不符合过程:S3 仓库管理。

陈X

No.:BFHB191108

审核日期

2019.11.29

来料待检物料区无温湿度管控

VDA_6.3 annual aVuDdAit_-62.031a9n-n0u9a-l21(LaiMu).xlsm audit-2019-09-21(LaiMu).xlsm

未执行记录培训管理办法

部门经理/日期:严 XX 2019.12.10

管代确认/日期:

无效

验证人:日期:

审核员

王 XX

部门经理确认

兰 XX

不符合性质 □观察项 轻微□严重

原因分析(对于 EHS 体系内容,还需进行对产品质量、环境和职业健康影响的分析):

IATF16949质量目标统计追踪表范例

总送检批数 成品合格率

4

客户满意度

每月

≧80%

客户满意度统计分析表 失控文件数

5

文件化信息未及时 受控率

每月

≤5%

失控文件数/文件总数 X100%

文件总数

5

文件化信息未及时 受控率

每月

≤5%

失控文件数/文件总数 X100% 文件化信息未及时受控率 合格批数

6

进货检验合格率

每月

≧80%

合格批数/总来料批数 *100%

质量目标统计追踪表

序号 品质目标项目 统计频次 目标值 目标计算方式 7月

准时交货批数 214 267

统计结果 8月

286 318

9月

250 306

10月

185 225

11月

190 234

12月

213 256

1月

274 332

2月

93 112

3月

260 305

1

成品交货准时率

每半年

≧80%

交货批数/订单总数X100%

经营讨论会议频次 风险分析及控制讨 论会议频次 经营周会召开率 目标及方案的达成 率 不符合项未准时结 案数 持续改进项目未及 时结案项数 培训计划完成率 在用测量设备校准 率 QE业绩达成率 重大环境事故次数 环境三废检测超标 项数 环境三废检测达标 100%; 危险废弃物100%合 法处理 每年应急演练次数

每月 每月 每月 每月 每月 每月

≤3 ≤3 ≤3 ≤3 ≤1

客诉次数 设备故障次数 漏更新次数 未及时关闭数 基础设施意外发生次数 统计值 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0 工装数/台帐数X100%

2020版IATF16949不符合改善报告模板

所附证据列表(OE):

1、附件1镀膜机的作证资料

2、附件2镀机停止使用的作证资料

3附件3是在合同中约束厂商在规定的时间内完成调试的作证资料

根本原因分析(RCA):

经分析导致此不符合项的根本原因有:

1设备厂商人手不足,未跟随设备到厂一同调试

2设备厂商在调试安装过程中用时过久所导致

品管部:日期:

纠正措施(CA):

设备部立即组织相关单位对设备进行相关验收,争取尽快移交产线投入使用

措施制定人:日期:

预防措施(PA):

为避免类似不合格的发生,公司将采取如下预防措施:

7.1.5.1.1of IATF16949:2016组织应确定,提供并维护所需的基础设施,以运行过程,并获得合格产品和服务

NONCONFORMANCE(Statement of nonconformance to above requirement):

测量系统分析过程不是完全有效。

如:《设备管理工作的规定YX-QD-10》中4.2规定设备验收的要求,抽查产线2019/2/21正在生产产品C-AR01的镀膜机YXMDEYSE18090253无法提供该设备验收的证据。

1在与设备厂商签订购买合同的时候,在合同里面就约束厂商在限制时间之内完成各项工作,避免事情的重复发生。

2未通过验收或正在调试设备悬挂‘调试中’标识牌,防止错用。

措施制定人:日期:

纠正/预防措施实施结果的验证(Verification):

经过厂商及各相关人员的努力,产线所生产出来的产品达到了預期的效果并能满足生产所需

IATF16949审核不符合项

纠正/预防措施报告

Report No:

报告编号

QT01

IATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)

IATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:A编号:FORM NO: QR-QG-019-A 版本:A编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:A编号:FORM NO: QR-QG-019-A 版本:A编号:FORM NO: QR-QG-019-A 版本:A编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:AIATF16949-2016质量管理体系按过程内部审核检查表(IATF16949内审检查表)编号:FORM NO: QR-QG-019-A 版本:A。

IATF16949全套内审检查表

对不符合指标采取分析纠正措施

9

日常的或重大的持续改进项目的实施结果是否有效?

10.3

10

是否对过程采取纠正预防措施或持续改进?

6.1.2.2

的需求进行了评审?纠正预防措施能否消除潜在不合格?

6.1.2.2

10.2

12

是否对所采取的预防措施实施控制,监督预防措施有效的执行并验证其结果?

8.4.2.1

有外包管理文件支持外包过程

12

是否确保所采购的产品、过程和服务符合法律法规的要求?

8.4.2.2

符合法律法规要求

13

是否对供应商体系进行开发?

8.4.2.3

14

是否有汽车相关软件和带有嵌入式软件的供应商?如有,是否评估确保供应商软件开发过程质量?

8.4.2.3.1

15

对供应商的监视是否包括:产品的符合性、在收货工厂对顾客的干扰、交付排成的绩效、超额运费、与质量或交付有关的特殊状态的顾客通知、经销商退货、保修、使用现场措施和召回?

审 核 员

涉及过程

MP02管理评审

审核日期

被审区域/接待人

过程类型

MP

序号

提问(输入、输出、资源、人员、方法、指标)

条款号

符合情况

审核发现和不符合事项的描述

符合

不符合

改进

1

管理评审过程是否文件化?文件规定是否符合标准的要求?

9.3

过程文件化,规定符合要求

2

过程的责任人是否明确?是否有能力执行?

5.1

产品放行的接收准则是否确定?对于计数型数据抽样,其接收水平是否是零缺陷?

8.6.6

11

是否确定、提供、并维护所需的运输资源?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计划完成时

3月18日 实际间完成时

计划间完成时

3月23日 实际间完成时

间

MZQR

审核员

30 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

苏辉

MZQR-ZL-002

注: 计划完成

实际完成

延期完成

序号 日 期

不符合条 款

不符合项描述

原因分析 1Why: 作业准备验证记录填写后未悬挂于现场;

2Why: 员工对作业准备验证记录填写后放置位置要求不明确;

1

3月15日

8.5.1.3

注塑现场无作业准备验证记录

3Why:

《生产过程控制程序》中作业准备验证记录悬挂于现场 无明确要求。

版本:C0

纠正与预防措施

1、修订《生产过程控制文件》,明 确作业准备验证记录放置位置。 2、对班组长及现场作业人员进行培 训

整改责任 人

吴延军

4Why:

5Why:

MZQR-ZL-002

版本:C0

不符合项跟踪表

计划完成时 间

日期

3月

月

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29