机械电子工程-温控实验

金属线膨胀系数的测定

金属线膨胀系数的测定教学目的:1.掌握用千分表测量微小位移的方法;2.学习测定金属棒线膨胀系数的方法;3.掌握温控仪的使用方法;4.学习PID 调节的原理;5.通过实验了解参数设置对PID 调节过程的影响。

教学内容:1.绝大多数物质具有热胀冷缩特性,在一维情况下,固体受热后长度的增加称为线膨胀。

线膨胀系数是物质的基本物理参数之一,在道路、桥梁、建筑等工程设计,精密仪器仪表设计,材料的焊接、加工等各种领域,都必须对物质的膨胀特性予以充分的考虑。

2.利用千分表和PID 温控仪来测定铜棒和铝棒的线膨胀系数,测量公式为01L L t α∆=⋅∆。

实验要注意的是:千分表应水平放置,千分表要刚刚接触上金属棒,也不能使接触太紧,否则千分表的读数不会发生变化,一旦开始升温及读数,避免再触动实验仪;为减小系统误差,将第1次温度达到平衡时的当前温度T 及千分表读数分别作为t 0和l 0。

重点难点:1.重点:利用千分表和PID 温控仪来测定铜棒和铝棒的线膨胀系数;2.难点:千分表的放置和读数。

教学设计:1.讲述物质膨胀系数特性的应用(5min )2.讲述线膨胀系数的测量原理(10min )3.介绍千分表和PID 温控仪的使用和使用注意事项(10min )4.讲述实验操作步骤,要特别强调将第1次温度达到平衡时的当前温度T 及千分表读数分别作为t 0和l 0(15min )5.学生自己完成实验,老师辅导(85min )6.检查学生测量的实验数据(10min )作业、实验:写一份完整的实验报告。

实验报告要求:通过测量数据描绘Lt ∆∆的直线图,利用图解法求出线膨胀系数α。

金属线膨胀系数的测定(讲稿)大家都知道绝大多数物质都具有“热胀冷缩”的性质。

这是由于当温度增高时,组成物质的分子间距膨胀增大,这个性质在工程结构的设计中,在机械和仪器的制造中,在材料的加工中,都必须加以考虑。

否则,将影响结构的稳定性和仪表的精度,甚至会造成工程结构的毁损,仪表的失灵等。

电加热炉控制系统的设计

膨化机专用电子温控装置设计

2009年9月山东师范大学学报(自然科学版)sep.2009第24卷第3期J ournal of Shandong N o r m a l U ni ver si t y(N at ur al Sci ence)V01.24N o.3膨化机专用电子0日士六I rm了工装置设计罗建学(上海商学院计算机与电子工程学院,200235,上海//52岁,女,副教授)摘要介绍一种专为膨化机使用的电子温控装置,与原装置(J D P一75型膨化机的)相比,价廉、质优、高叮靠、多功能.为改进与提高膨化机自动温控装置的结构与性能提供了新的设计与实践依据.关键词膨化机;温控装置;设计中图分类号TM93文献标识码A doi:10.3969/j.i鲫.1001—4748.2009.03.0391概况如何提高膨化机生产性能,保证养殖业饲料品质,降低成本,是膨化饲料厂家极为关心的事.原J D P一75型膨化机有时膨化不均匀或过度熟化,甚至焦化,而影响了产品的质量指标(密度、熟化度、均匀度、色度),其主要原因是温控仪(X C T一101)存在缺陷:一是继电器开关易磨损造成动作不可靠,二是分立元件产品,控制精度不高.此外在高温生产环境中,继电器开关的机械摩擦还存在火灾隐患.据了解,这种温控仪已被淘汰,而购买现成的通用产品价格较高(约500元一台).因此,笔者对原温控装置,进行了电路改进设计.2设计新思路和要点1)用双向可控硅取代原装置的继电器开关,实现无触点开关控制;2)用半导体三极管作测温元件取代原装置的热电偶,既大大降低成本,又提高灵敏度;3)用集成运算放大器做主控器件取代分立元件,提高控制精度;4)用集成稳压源取代分立元件,使结构紧凑、可靠,降低成本;5)设置膨化加工的专用功能.3主要设计指标无触点开关控制;控温范围:膨化腔温差≤2℃;开机温度和关机温度可凋:可调范围(150—175℃);设置预热加料提示功能.4工作原理半导体的理论和实验证明,在一50。

温度控制器使用说明书

XMT-6000智能型数字显示温度控制器使用说明书此产品使用前,请仔细阅读说明书,以便正确使用,并妥善保存,以便随时参考。

!警告接线警告—如果仪表失效或发生错误,可能引起系统故障,安装外部保护电路以防止此类事故。

—为防止仪表损坏或失效,选用适当的保险丝保护电源线及输入/输出线以防电流冲击。

仪表供电—为防止触电或仪表失效,所有接线工作完成后方能接通电源。

禁止在易燃气体附近使用—为防火、防爆或仪表损坏,禁止在易燃、易爆气体,排放蒸汽的场所使用。

严禁触及仪表内部—为防止触电或燃烧,严禁触及仪表内部。

发生质量问题请与上海亚泰仪表厂营销部联系,只有“亚泰”服务工程师可以检查内部线路或更换部件,仪表内部有高电压,高温部件,非常危险!严禁改动仪表—为防止事故或仪表失效,严禁改动仪表。

保养—为防止触电,仪表报废或失效,只有“亚泰”服务工程师可以更换部件。

—为保证仪表长期安全使用,应定期保养。

仪表内部某些部件可能随使用时间的延长而损坏。

操作注意断电后方可清洗仪表。

清除显示器上污渍请用软布或棉纸。

显示器易被划伤,禁止用硬物擦拭或触及。

禁止用螺丝刀或书写笔等硬物体操作面板按键,否则会损坏或划伤按键。

1.产品确认本产品适用于注塑、挤出、吹瓶、食品、包装、印刷等机械设备;恒温干澡、金属热处理等设备的温度控制。

本产品的PID参数可以自动整定,是一种智能化的仪表,使用十分方便,是指针式电子调节器、模拟式数显温控仪的最佳更新换代产品。

本产品符合Q/SQG01-1999智能型数字显示调节仪标准的要求。

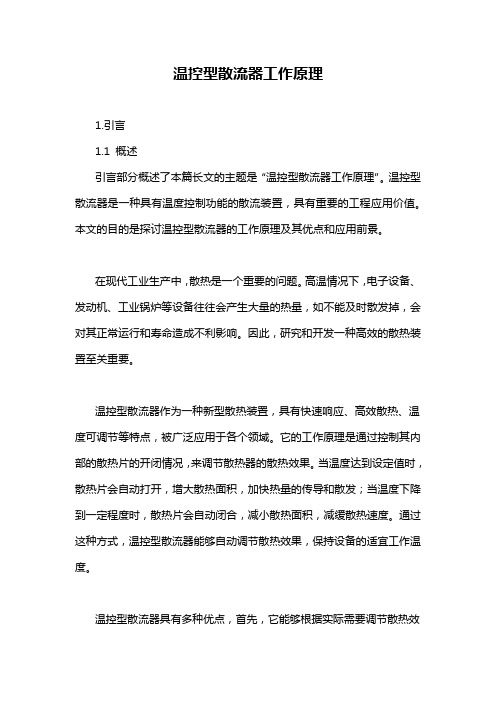

请参照下列代码表确认送达产品是否和您选定的型号完全一致。

XMT□-□□□□□□□—□①②③④⑤⑥⑦⑧⑨①面板尺寸mm⑤输入类型D:96×96 1:热电偶信号E:72×72 2:热电阻信号F:96×48(竖式);F(H):48×96(横式) ⑥输出类型G:48×48 空:继电器(最大1A)②显示方式V:逻辑电平输出用于SSR6:双排显示(经济型)B: 继电器(最大10A)③控制类型G: 可控硅输出(直接带300W以下负载)0:位式动作⑦分度号3:时间比例动作⑧量程下限4:两位PID动作及自动整定⑨量程上限7:单相过零脉冲PID及自动整定<附件>④限位报警安装支架2套,说明书一份0:无报警1:上限报警(XMTD、XMTF过零脉冲输出、逻辑电平输出,以及XMTG的各型号不能带上限报警)*报警常闭需注明2.安装(5)推紧安装支架,使仪表与盘面结合牢固,收紧螺钉。

基于玻尔兹曼的微机械陀螺温度误差补偿

基于玻尔兹曼的微机械陀螺温度误差补偿王增跃;李孟委;刘国文【摘要】This paper uses the optimal fitting method,temperature error model established to the micro mechanical gyro,at a certain temperature range;to compensate error of gyro output temperature,through the temperature error model. Paper used linear fitting and Boltzmann fitting methods to modify the experimental data,this method reduces the influence of temperature on micro mechanical gyro,and verifies the validity and the practicability of the Boltzmann error model. Compensation data than Gyro raw data zero bias improved 1~2 orders of magnitude. Inengi⁃neering practice,this paper has a certain practical reference value.%使用最优拟合的方法,在一定的温度范围内,对微机械陀螺仪温度误差建模,通过温度误差模型对陀螺仪输出进行温度误差补偿。

应用线性拟合和玻尔兹曼拟合方法对实验数据进行按拟合修正,该方法减小了温度对微机械陀螺仪的影响,并验证玻尔兹曼误差模型的正确性与可实用性。

补偿后的数据较陀螺原始数据零偏,提高了1~2个数量级。

在工程实际中有一定的实用参考价值。

温控型散流器工作原理

温控型散流器工作原理1.引言1.1 概述引言部分概述了本篇长文的主题是“温控型散流器工作原理”。

温控型散流器是一种具有温度控制功能的散流装置,具有重要的工程应用价值。

本文的目的是探讨温控型散流器的工作原理及其优点和应用前景。

在现代工业生产中,散热是一个重要的问题。

高温情况下,电子设备、发动机、工业锅炉等设备往往会产生大量的热量,如不能及时散发掉,会对其正常运行和寿命造成不利影响。

因此,研究和开发一种高效的散热装置至关重要。

温控型散流器作为一种新型散热装置,具有快速响应、高效散热、温度可调节等特点,被广泛应用于各个领域。

它的工作原理是通过控制其内部的散热片的开闭情况,来调节散热器的散热效果。

当温度达到设定值时,散热片会自动打开,增大散热面积,加快热量的传导和散发;当温度下降到一定程度时,散热片会自动闭合,减小散热面积,减缓散热速度。

通过这种方式,温控型散流器能够自动调节散热效果,保持设备的适宜工作温度。

温控型散流器具有多种优点,首先,它能够根据实际需要调节散热效果,高效散热的同时又能够避免过度散热导致的能源浪费;其次,温控型散流器具有快速响应的特点,能够迅速适应温度变化,确保设备的稳定性;此外,温控型散流器还具有体积小、结构简单、安装方便等优点,能够适应各种复杂的散热环境。

基于以上原因,温控型散流器具有广阔的应用前景。

在电子设备、汽车工业、航天航空等领域,温控型散流器被广泛应用于各种散热系统。

未来,随着科技的不断进步和需求的不断增长,温控型散流器将进一步发展壮大,并在更多领域得到应用。

综上所述,本文将详细介绍温控型散流器的工作原理,探讨其优点和应用前景。

通过对温控型散流器的研究和了解,我们可以更好地应用该装置,提高散热效果,促进工业的发展。

1.2文章结构文章结构部分的内容如下:2. 正文2.1 温控型散流器的定义和作用2.2 温控型散流器的工作原理在本文中,我们将探讨温控型散流器的工作原理。

首先,我们将介绍温控型散流器的定义和作用,然后详细解释它的工作原理。

基于STM32的智能温控杯控制系统设计

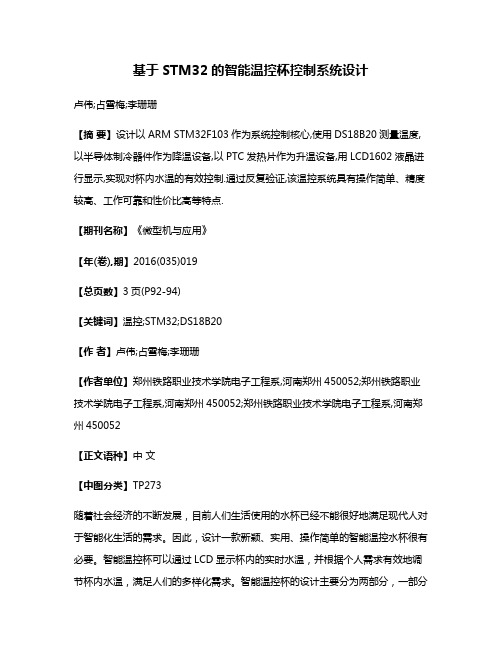

基于STM32的智能温控杯控制系统设计卢伟;占雪梅;李珊珊【摘要】设计以ARM STM32F103作为系统控制核心,使用DS18B20测量温度,以半导体制冷器件作为降温设备,以PTC发热片作为升温设备,用LCD1602液晶进行显示,实现对杯内水温的有效控制.通过反复验证,该温控系统具有操作简单、精度较高、工作可靠和性价比高等特点.【期刊名称】《微型机与应用》【年(卷),期】2016(035)019【总页数】3页(P92-94)【关键词】温控;STM32;DS18B20【作者】卢伟;占雪梅;李珊珊【作者单位】郑州铁路职业技术学院电子工程系,河南郑州450052;郑州铁路职业技术学院电子工程系,河南郑州450052;郑州铁路职业技术学院电子工程系,河南郑州450052【正文语种】中文【中图分类】TP273随着社会经济的不断发展,目前人们生活使用的水杯已经不能很好地满足现代人对于智能化生活的需求。

因此,设计一款新颖、实用、操作简单的智能温控水杯很有必要。

智能温控杯可以通过LCD显示杯内的实时水温,并根据个人需求有效地调节杯内水温,满足人们的多样化需求。

智能温控杯的设计主要分为两部分,一部分是机械结构的设计:确定所需材料、构型分布以及合理的执行机构等,保证智能温控杯美观、节能,并可高效地加热和制冷;另一部分是控制系统的设计:实时显示温度、人机交互、有效控温等。

本文主要介绍智能温控杯控制系统的设计[1]。

本系统包括STM32F103主控板、DS18B20温度传感器、矩阵键盘、声光报警电路、LCD1602液晶显示屏、驱动电路、继电器控制电路、半导体制冷片及PTC加热片,系统设计图如图1所示。

本系统采用防水型的DS18B20温度传感器采集杯内水温信息,并将采集到的水温信息直接传送给主控器STM32F103进行处理,主控器将采集回来的温度信息与通过矩阵键盘预设的温度信息进行对比,如果实际温度值大于预设温度值,则使用半导体制冷片进行制冷降温,如果实际温度值小于预设温度值,则使用PTC加热片进行加热升温,以达到有效控温的目的。

相变温控在电子设备上的应用研究进展

关 键词 : 热管理; 相变温控; 电子设备 ; 相变材料

中图分 类号 :16 E 9 II

文献标 识码 : A

文 章编 号 :0 599 (07 0-34o 10_402 0 )1o4-5

所谓相变温控就是利用相变材料的相变过程储存 或释放热量, 实现对物体的温度控制C]相变温控 因 I. - z

维普资讯

第3 0卷

第1 期

电 子 器 件

C ns o r lOfEl to D vcs hiee J um e r n e i c e

Vo . 0 No. 13 1 F b 2 0 e .07

20 0 7年 2月

Pr s c fThe m a nto o pe to r lCo r lPha eCha e i e to cDe ie s ng n Elc r ni v c s

E EAOC: 5 O 8 6

相 衄 在 电子设 备上 的应 用研 究进 展 又 目 控

周 伟 , 张 芳 , 王小群

( 京航空航天大学材料科学与工程学 院,北京 1器件功率不断变大, 而物理尺寸却不断变小, 热流密度不断增加, 导致电子器件工作时温度

金属或金属合金类等. 无机类 P M 具有导 C 展, 相变温控又被应用到这些电子设备的温控上, 这方 熔融盐类、 面的 应用研究逐渐成为温控领域的—个研究热点[] }. 5 热系数大 、 储热密度大、 价格便宜等优点, 但某些无机

过高, 势必会影响 电子元器件 的性 能 , 这就要求对其进 行有效 的温度 控制. 相变 温控 因其装 置结 构紧凑 、 性能 可靠 、 济节能 经 等 优点近年来被 广泛 地应用在各类 电子设备 的温控上 . 本文针对 电子设备 的散 热温控 问题 , 综述 了国 内外相变 温控在 电子设 备上 的应用研究进展 , 并提 出了这一领域 未来 的研 究方向.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机

械

电

子

工

程

实

验

温度测量与PID控制综合实验

组员:余京蕾 韩捷 郁文彬 刘振

2015年4月

(1) 实验目的

① 了解智能仪表和二线制变送器的使用;

② 理解温度测量和控制原理,学会温度控制系统的设计。

(2) 仪器介绍

① 智能仪表

智能仪表是将传感器技术和嵌入式微电子技术结合在一起的一种仪表,

他能将传感器感受到的被测物理参数转变成标准的电信号(如4~20mA

DC等),也能根据自动化系统的被控对象和设定值,为调节器等提供标

准的电信号(如4~20mA DC等),以便给工业现场的指示报警仪、记录

仪、调节器等二次仪表进行测量、指示和过程调节。它的特点有:自动

补偿功能、电气连接和接线简单、可进行数据存储和记忆等

② 二线制变送器

变送器是把传感器输出信号转变为可被控制器识别的信号(或将传感器

输入的非电量转换成电信号同时放大以便供远方测量和控制的信号源)

的转化器。两线制电流输出型变送器具有极高的抗干扰能力。

(3) 制定实验方案

材料清单:

① 急停开关与操作开关面板、电源显示灯等。

② 开关电源、温度传感器、PT100变送器。

③ 温度加热对象、固态继电器。

④ 智能仪表或者PLC。

通过阅读智能仪表的说明书,了解智能仪表每个端口的作用;选择空气开关、

温度传感器、温度加热对象、固态继电器以及智能仪表完成此次实验。

(4) 设计连接电路

为了实现通过智能仪表控制固态继电器从而通电加热水壶,然后温度传感器

反馈温度信息在智能仪表上显示,我们设计了如下的电路连接方式:

(5) 连接实物

根据以上电路图,连接实物

(6) 开始测试

下面开始测试:

第一组:

控制温度:45℃

起始温度:34.7℃

停止加热温度:45℃

最终稳定温度:49.6℃

第二组:

控制温度:85.6℃

起始温度:51.2℃

停止加热温度:85.6℃

最终稳定温度:87.8℃

(7) 实验分析

最终的温度较设定温度有所上升,分别上升了5.6℃及2.2℃,就这一问题做

出实验分析。由于加热后,水壶保持较为封闭状态,蒸汽无法与外界流通,热量

持续在壶内剧集,首先起到了保温的作用,即温度没有立即下降;与此同时,由

于温度传感器的响应有所滞后,可能加热到设定温度时未来得及及时反馈,当已

经加热超过设定温度时才刚刚反馈了设定温度值,此时智能仪表控制停止加热。

从而,在停止之后温度传感器再次反馈当前以超过设定值的温度,才会使得最终

的温度较设定温度有所上升。

(8) 实验感受

通过本次实验,我们从挑选实验材料,到设计电路图,到最终的线路连接和

实验过程,体会到了一个完整的实验过程,因为此次实验没有给具体的实验步骤,

而是通过自己的探索完成,特别锻炼我们的独立思考的能力。同时,虽然我们之

前都没有接触过智能仪表,但是通过这一次对于智能仪表说明书的研读也对其有

了粗浅的了解,也许以后我们在其他实验中也会选择这用器材来作为控制器。

(9) 小组分工

韩捷:设计电路图

刘振、郁文彬:连接线路

余京蕾:编写实验报告

所有成员全程参与本次实验的讨论、测试、各项辅助及收尾工作。