冷轧带钢连续退火机组的技术特点及应用

连续退火机组退火炉内的纠偏技术应用

刘 洪 张 华 连 退 机 退 炉 的 偏 术 爱 续 火组 火 内纠技 应

即使带 钢 在转 向辊 上 无 侧 向滑 移 , 遇 到带 在

:: :

张 力 , 使带 钢在 辊面 上 向张力 小 的右侧滑 , 促 带钢在 辊 面 上 的右 移 量 更 加增 大 。不过 , 炉 因

・

l 2・

梅 山科技

2 1 年第 3期 01

连 续 退火 机 组 退 火 炉 内的 纠 偏技 术 应 用

刘 洪 张 爱华 20 3 ) 10 9

( 山钢 铁 公 司冷轧 厂 南京 梅

摘

要: 主要 针 对连 续退 火机 组退 火炉 内带钢 跑偏 的原 因进 行 了分析 , 并介 绍 了退 火炉 中

( o o igPa t f i a o C l R ln ln o s nI n& Sel o , aj g 1 0 9 d l Me h r te C . N ni 0 3 ) n 2

Ke r y wo ds: e ito se rn ol a ne lng f r a e d v a in;t e i g r l ; n a i u n c

钢镰刀弯时也会 出现带钢偏斜进入转 辊

匕 下转向辊相距较远 , 向纠偏辊摆角又不大 , 转 偏

辊偏摆而使带钢在辊面上产生太大滑移量 , 通常

可 以只考 虑螺旋 纠偏 作用 。

e

羹 窑 妻 篓 霎霎

前 力F 张 (ห้องสมุดไป่ตู้ a

篡灵 幂 摆 对 钢 处 力 响 小,般 会因! 差 后 带 各 张 影 较 一 不 窒 羹

冷轧 板 带产 品是 广泛应 用 于 国 民经济各 部 门

的重 要原 材料 , 几 年来 , 近 随着 汽车 板 、 电 、 装 家 包

连退工艺介绍

鞍钢低碳铝镇静钢,超低碳 钢,HSS 材料: 冷轧低碳铝镇静钢,超低碳IF 低合金高强钢、 (低合金高强钢、TRIP、DP、BH)。 、 、 )。 • 带钢厚度: 0.25-2.0mm 带钢厚度: - • 带钢宽度: 700-1380mm(剪边为 带钢宽度: - (剪边为1350mm) ) • 最大卷重: 28t 最大卷重: • 钢卷最大外径:φ2100mm(对于成品卷外径 钢卷最大外径: ( maxφ1600mm) ) • 钢卷内径:φ508/610mm(带胶套 钢卷内径: 带胶套) 带胶套

3.缓冷和快冷段 缓冷和快冷段

该段主要用来固定钢的金属结构。 该段主要用来固定钢的金属结构。

鞍钢股份冷轧厂

4.过时效段 过时效段

过时效段的 功能是除去钢粒中的碳,并在 功能是除去钢粒中的碳, 400~450范围内使带钢温度保持 分钟,将碳移到 范围内使带钢温度保持2分钟 范围内使带钢温度保持 分钟, 粒子的周边。对于HSQ钢质,温度减小到 钢质, 粒子的周边。对于 钢质 温度减小到300。 。

鞍钢股份冷轧厂

退火炉段工艺介绍

退火炉段主要包括预热段、加热段、保温段、 退火炉段主要包括预热段、加热段、保温段、缓冷 快冷段、过时效段、终冷段、淬水冷却段。 段、快冷段、过时效段、终冷段、淬水冷却段。

鞍钢股份冷轧厂

连退工艺图简介

鞍钢股份冷轧厂

1.预热段 预热段

预热段主要用来回收退火炉排出废气中的热, 预热段主要用来回收退火炉排出废气中的热,预 热带钢。另外, 热带钢。另外,用来将热气氛吹到带钢表面使带 钢进入淬火段退火前表面干净和除掉氧。 钢进入淬火段退火前表面干净和除掉氧。

普通冷轧产品HSS钢板,包括固溶型、析出型、烘烤硬化型、双相组织型及TRIP HSS钢板 TRIP钢等 注:1) 普通冷轧产品HSS钢板,包括固溶型、析出型、烘烤硬化型、双相组织型及TRIP钢等 最高强度级别为980MPa 980MPa; ,最高强度级别为980MPa; 2)DQ产品50%采用IF钢生产 50%采用铝镇静钢生产 产品50%采用IF钢生产, 采用铝镇静钢生产。 2)DQ产品50%采用IF钢生产,50%采用铝镇静钢生产。

连续退火与罩式退火工艺比较_F

邯钢附企公司冷轧工程连续退火与罩式退火工艺比较二〇二二年四月目录1.概述 (1)2.两种工艺的比较 (2)2.1罩式退火工艺 (2)2.2 连续退火工艺 (4)2.3 两种退火工艺比较 (4)2.4 连续退火工艺的优势 (5)2.5实例 (7)3.生产成本比较 (8)4.工程投资比较 (9)5.工程退火工艺选择建议 (10)1.概述带钢经过冷轧机大压下率冷轧,晶粒组织被延伸和硬化,不能进行进一步的加工成形,因此必须进行再结晶退火,控制晶粒的成长形成适当的组织,恢复材料塑性,这就是退火的目的。

低碳钢的退火通常是在还原性气氛中加热到A1点温度附近,并在该温度下保温一段时间后冷却,这种退火称为光亮退火。

根据退火炉的形式和操作方法可分为罩式退火工艺和连续退火工艺。

罩式退火工艺(也称为分批退火)是指对冷轧后的钢卷按工序顺序分别在脱脂机组(若需要)、罩式退火炉、平整机组、重卷机组进行相应处理,以整卷分批次退火生产冷轧商品卷的工艺。

在罩式退火工序,钢卷除装炉和卸炉外,以紧卷方式在炉内按一定卷数堆垛、静止放置,随炉温升降而加热和冷却。

罩式退火时钢卷有充分的加热和均热时间,使晶粒生长和取向结晶增加,通过缓慢的冷却过程使均热时多余的固溶碳和氮充分析出,得到良好的材质。

紧卷的缺点在于热量传到钢卷内部缓慢,生产率低;由于钢卷多层叠压,造成各层钢卷间和同一钢卷内有温度差,这样钢卷沿长度方向机械性能不均;同时冷却时,紧卷收缩易造成带钢粘连。

连续退火工艺是将清洗、退火、平整、拉矫和分卷等工序集成在一条连续生产线上,将带钢进行连续展开退火生产冷轧商品卷的工艺。

具有生产周期短、布置紧凑、便于生产管理、劳动生产率高以及产品质量优良等优点。

因为连续生产,退火周期非常短,仅5分钟左右。

用连续退火时其特有的快速加热和冷却可得到较硬的材质,早期的连续退火机组大都用于硬质镀锡原板生产,不作为软钢板的退火。

近些年来通过钢的成分调整和热轧高温卷取使再结晶晶粒变大,经短时间过时效处理固溶碳完全析出,可以用连续退火生产有深冲性的冷轧钢板。

冷轧连续退火炉工艺论文资料

目录摘要 (2)一、引言............................................................................................................................................................ 3二、主体............................................................................................................................................................ 3(一)、安全.............................................................................................................................................. 31、安全教育培训.............................................................................................................................. 32、机械点检安全规程...................................................................................................................... 43、岗位安全生产职责...................................................................................................................... 5(二)连退机组工艺................................................................................................................................ 51、连退机组的主要任务及原理 ...................................................................................................... 81.1连退机组主要任务.............................................................................................................. 81.2、机组工艺原理................................................................................................................... 82、连续退火工艺及设备.............................................................................................................. 102.1 入口密封室..................................................................................................................... 112.2 预热/无氧化加热炉...................................................................................................... 122.3 1#炉喉........................................................................................................................... 122.4 辐射管加热段................................................................................................................. 132.5 均热段............................................................................................................................. 142.6 2#炉喉.............................................................................................................................. 152.7 管冷段........................................................................................................................... 152.8 膨胀节........................................................................................................................... 162.9 保护气体循环喷射冷却器 ............................................................................................. 172.9 出口密封室..................................................................................................................... 182.10 最终气体喷射冷却....................................................................................................... 19三、总结........................................................................................................................................................ 20(一)、收获与总结.............................................................................................................................. 20(二)、对学校开设课程的建议.......................................................................................................... 21致谢:............................................................................................................................................................ 22摘要:硅钢被誉为钢铁行业的“工艺品”,广泛的应用于各种电机和变压器的中心部件,其制造工艺复杂,装备总类多,设备自动化程度较高,生产过程困难,对各项指标的要求较高。

连续退火炉基础知识

连续退火炉Continuous Annealing Furnace根底知识1.炉型的选择和应用,采用什么炉子退火,主要根据产品种类和钢种特性决定〔表6-21〕表6-21各类不锈钢退火炉型选择钢种热轧后冷轧后马氏体钢罩式炉〔BAF〕连续退火炉铁素休钢罩式炉〔BAF〕连续退火炉奥氏体钢连续退火炉连续退火炉热轧后的马氏体钢通过BAF在大于A3温度条件下退火。

使热轧后的马氏体组织在保温的条件下充分转化奥氏体组织,然后缓冷至一定温度这时完全转变为铁素体组织,消除了热轧后的马氏体组织。

另外,在保温期间碳化物也得到均匀分布。

热轧后的铁素体钢几乎总有一些马氏体,因此往往也选用BL 炉。

当然,对于单相铁素体钢,热轧后不存马氏体,采用AP〔H〕炉退火更合理。

热轧后奥氏体钢需通过退火使碳化物溶解和快速冷却防止再析出,所以只能用AP〔H〕炉。

至于冷却后不锈钢的退火,都是通过再结晶消除加工硬化而过到过到目的的。

奥氏体不锈钢除此之外,还要使冷轧时产生的形变马氏体转变为奥氏体,因此都用AP〔C〕BA 这样的连续炉退火。

如果用BL 炉,那么存在以下问题:1. 不管在什么条件下退火,由于退火时间长外表都会氧化,生成不均匀的铁鳞,存在显著的退火痕迹 2. 退火温度较高时,容易粘结和发生层间擦伤等外表缺陷。

⑵退火条件①退火条件确实定按下面的程序框图确定退火条件。

应注意的事项:用记的加工制造方法变化或对材质的要求变动时,应修订退火条件。

初期阶段没有充分把握,应按用户对退火产品的质量评价判定退火条件是否适宜。

再结晶特性调查用碳矽棒热处理作实验〔画出硬度曲线、晶粒度曲线、确认金相组织〕退火温度设定设定退火温度上、下限值及退火时间出炉口目标材料温度的设定设定材温仪表指示值的目标值〔上、下限温度〕各段炉温和机组速度设定根据理论计算进展初步设定机组实际运行试验确认燃烧状况〔烧咀负荷等〕和通板状况〔机组速度、除鳞性前后操作状况〕判定性能是否合格根据检查标准判定退火条件确定前部工序,如炼钢、热轧、甚至冷轧的条件发生变化,需要修改冷轧后的退火条件。

冷轧带钢酸连轧机组设备技术探讨

冷轧带钢酸性连轧设备技术探讨随着汽车、家电等行业的不断发展,市场对冷轧宽带钢的产量需求越来越大,尤其对产品质量的要求越来越高,这推动了冷轧宽带钢等生产工艺和设备的快速发展和更新。

本文对冷轧宽带钢酸洗退火新技术予以介绍。

由于冷轧薄板应用领域的拓展和相关行业对其品种、质量的苛刻要求,促使冷轧薄板生产技术与装备不断进步与更新。

技术发展表现在扩大产品品种规格、改善产品质量并提高带钢尺寸精度和性能、提高生产能力、提高生产线自动化控制水平等方面。

从冷轧原料准备到冷轧过程中的酸洗、轧制、退火等环节不断涌现新的生产工艺和生产设备。

本文着重介绍一下酸洗除鳞、退火及联合生产方面的新技术。

1.带钢除鳞新技术1.1.浅槽盐酸酸洗除垢技术自从开发了盐酸废液的处理与回收系统后,世界各国普遍采用浅槽盐酸酸洗取代旧的硫酸酸洗装置。

主要原因为:1)盐酸比硫酸具有更强的除鳞效果,盐酸酸洗机组前部不用破鳞装置可以简化酸洗设备;2)盐酸酸洗比硫酸酸洗更容易去除氧化铁皮,可以得到高质量的酸洗带钢;3)浅槽酸洗槽进行排酸比较容易,如有断带发生,可以很快排出酸液,不易产生过酸洗;4)盐酸再生系统回收效率高,可达99%,大大地降低了酸的耗量,每生产It带钢仅耗酸3. 5 kg。

1.2.湍流酸洗除鳞技术当湍流酸洗装置工作时,酸洗溶液被送入非常窄的酸洗室间隙,使酸洗液在带钢表面上形成湍流状态,因此不存在浅槽、深槽概念。

在张力状态下带钢运行,酸洗液的流动方向与带钢的运行方向相反,具有酸洗速度高和酸洗质量好的特点。

1.3.推式酸洗技术适用于中小型生产的推式酸洗是将未卷的钢卷通过切割头和拐角切割,一卷一卷地通过机组进行酸洗、清洗、烘干,然后进行切边、涂油和卷取。

与连续酸洗相比,它具有以下优点:1.3.1.机组设备简单,投资省。

它没有焊机、入出口活套、张力弯曲矫直机和其他设备,机组长度多在100 m以内,占地小,基建费用少。

1.3.2.酸洗带钢品种多,适应性强,适用不锈钢、高碳钢、普通碳钢、有色合金等。

罩式退火和连续退火优缺点

罩式退火和连续退火优缺点1)生产工艺全氢罩式退火炉是冷轧钢卷以带有少量残余乳化液的状态,未作脱脂便送入罩式退火炉进行退火处理,在氢气气氛中冷却,然后通过平整机中间库直接送往平整机,再检查等,设备布置空间大,生产周期长,但产品规格和产量变化灵活性强。

连续退火线上冷轧带卷在进口段进行脱脂,在连续退火的第一段进行退火,随后采用气体或水等进行冷却,在退火第二段进行时效处理,然后进行在线平整,检查等,设备布置紧凑,占地面积小,生产周期短,但产品规格范围覆盖面不宜太宽,产量不宜太低。

2)总成本所谓总成本包含工艺设备新建的投资费用再加上生产运行费用。

对于全氢罩式退火工艺途径来说,其投资、消耗与维修费用与连续退火线相比都要低,只有人员较多和材料损失比较高。

此外,对于连续退火线而言,还应累加冶炼深冲钢种所需的附加费用(用于真空脱气、微合金化等)以及较昂贵的酸洗费用(用于清除热轧卷取温度较高而形成的红色氧化铁皮)。

所以,从有关的资料评价估计全氢罩式退火炉的总成本比连续退火机组低。

3)品种性能品种方面,全氢罩式退火通常生产的品种有CQ、DQ和DDQ,生产EDDQ、S―EDDQ、HSLA等品种难度很大,适合小批量、多品种生产。

连续退火品种有CQ、DQ、DDQ、EDDQ、S―EDDQ、HSLA、HSS等,生产厚规格(大于2.5mm)产品有困难,规格范围太宽将增加控制难度,适合大批量、少品种生产。

表面洁净度方面,全氢罩式退火通过建立正确退火制度,加上在热轧、冷轧的预防措施(严格控制板形、新型轧制技术、一定程度的均匀粗糙度、精确的卷取张力等),减少粘结、折边、碳黑等缺陷。

而连续退火后的钢板表面十分光洁,不会出现粘结、折边、碳黑等缺陷,适合生产表面质量要求高的钢板。

深冲性方面,对于铝镇静钢而言,一般用全氢罩式退火比用连续退火质量要优,其机械性能均匀,塑性应变比r 值、加工硬化指数n值一般都能高于连续退火的产品。

近年发展起来的微合金化超深冲(IF)钢,又称无间隙原子钢,该钢具有极优良的成形性,即高r值(r>2.0)、高n值(n>0.25)、高伸长率(8>50%)和非时效性(AI=0)。

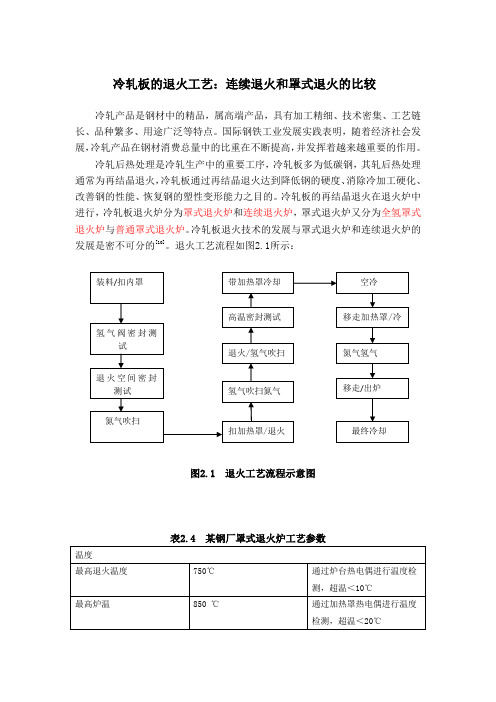

冷轧板的退火工艺:连续退火和罩式退火的比较

冷轧板的退火工艺:连续退火和罩式退火的比较冷轧产品是钢材中的精品,属高端产品,具有加工精细、技术密集、工艺链长、品种繁多、用途广泛等特点。

国际钢铁工业发展实践表明,随着经济社会发展,冷轧产品在钢材消费总量中的比重在不断提高,并发挥着越来越重要的作用。

冷轧后热处理是冷轧生产中的重要工序,冷轧板多为低碳钢,其轧后热处理通常为再结晶退火,冷轧板通过再结晶退火达到降低钢的硬度、消除冷加工硬化、改善钢的性能、恢复钢的塑性变形能力之目的。

冷轧板的再结晶退火在退火炉中进行,冷轧板退火炉分为罩式退火炉和连续退火炉,罩式退火炉又分为全氢罩式退火炉与普通罩式退火炉。

冷轧板退火技术的发展与罩式退火炉和连续退火炉的发展是密不可分的[10]。

退火工艺流程如图2.1所示:图2.1 退火工艺流程示意图表2.4 某钢厂罩式退火炉工艺参数热点/冷点温度CQ:710℃/640℃DQ:710 ℃/660℃DDQ:710 ℃/680℃HSLA:680℃/660℃一般生产中CQ、DQ热点和冷点温度差要大一些。

分别为90 ℃、70 ℃开始喷淋冷却温度内罩表面温度200 ℃,卷心温度:380℃左右生产调试中进行检测试验以确定不同钢卷开始喷淋冷却工艺出炉温度160 ℃出炉吊至终冷台冷却到平整温度约40 ℃图2.3 典型的罩式炉退火工艺温度曲线图罩式退火工艺罩式退火是冷轧钢卷传统的退火工艺。

在长时间退火过程中,钢的组织进行再结晶,消除加工硬化现象,同时生成具有良好成型性能的显微组织,从而获得优良的机械性能。

退火时,每炉一般以4个左右钢卷为一垛,各钢卷之间放置对流板,扣上保护罩(即内罩),保护罩内通保护气体,再扣上加热罩(即外罩),将带钢加热到一定温度保温后再冷却。

罩式退火炉发展十分迅速,2O世纪7O年代的普通罩式退火炉主要采用高氮低氢的氮氢型保护气体(氢气的体积分数2%~4%,氮气的体积分数为96%~98%)和普通炉台循环风机,生产效率低,退火质量差,能耗高;为了弥补普通罩式炉的缺陷,充分发挥罩式炉组织生产灵活,适于小批量多品种生产,建造投资灵活,可分批进行的优点,7O年代末奥地利EBNER公司开发出HICON/H 炉(强对流全氢退火炉),8O年代初德国LOI公司开发出HPH炉(高功率全氢退火炉)。