TCL惠州升华精密金属部品厂 模具设计手册 钣金部分 V1

钣金工艺规范及折弯及模具手册

钣金工艺规范及折弯机模具手册1简介1.1镀金所用材料常用材料有:冷轧板SPCC、热轧板SPHC、电解板SECC、普通铝板及铝合金板AL1050、 AL5052-H32,不锈钢板SUS304、覆铝锌钢板.1.2典型镀金件加工流程图面展开—编程—下料(剪、冲、害U)—冲网孔—校平—拉丝—冲凸包—压铆----折弯——焊接----立体拉丝----表处----组装2下料2.1数冲是用数控冲床加工,板材厚度加工范围为:冷扎板、热扎板小于或等于3.0mm;铝板小于或等于4.0mm;不锈钢小于2.0mm。

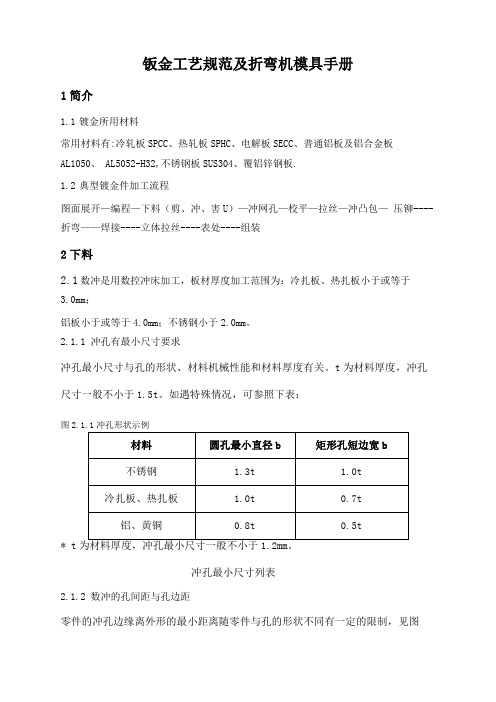

2.1.1冲孔有最小尺寸要求冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

t为材料厚度,冲孔尺寸一般不小于1.5t。

如遇特殊情况,可参照下表:图* t为材料厚度,冲孔最小尺寸一般不小于1.2mm。

冲孔最小尺寸列表2.1.2数冲的孔间距与孔边距零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,见图2.1.2。

当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t;平行时,应不小于1.5t。

图2.1.2冲裁件孔边距、孔间距示意图2.1.3折弯件及拉深件不可选用数冲下料,可选用二次激光切割。

2.1.4螺钉、螺栓的过孔和沉头座螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座,如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

用于螺钉、螺栓的过孔*要求钣材厚度t^h。

用于沉头螺钉的沉头座及过孔*要求钣材厚度t^h。

用于沉头铆钉的沉头座及过孔激光切割是用激光机飞行切割加工,板材厚度加工范围为冷扎板、热扎板小于或等于8.0mm;不锈钢小于或等于4.0mm ;铝板小于等于5.0mm。

其优点是加工板材厚度大,切割工件外形速度快,加工灵活.缺点是会产生热变型,网孔件不宜用此方式加工,加工成本高!折弯折弯件的最小弯曲半径材料弯曲时,其圆角区上,外层收到拉伸,内层则受到压缩。

当材料厚度一定时,内r越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝和折断,因此,弯曲零件的结构设计,应避免过小的弯曲圆角半径。

珍藏版《钣金工艺手册》

1主题内容与适用范围本手册规定了我公司所有机柜、机箱在加工过程中应达到的基本要求。

本手册适用于公司的钣金机柜、机箱。

2引用标准和文件GB/T 1804--92 一般公差线性尺寸的未注公差WI-T00-008 钣金机械制造工艺基本术语所有相关《企业钣金工艺技术规范》3基本要求在生产中,每个员工、每道工序都必须按图纸、工艺、标准进行加工;当图纸与工艺不符合时以工艺为准。

图纸、工艺有公差标注要求时,按公差要求加工。

图纸、工艺未注公差时,按 GB/T 1804m级加工。

当图纸标注尺寸及公差与工艺要求尺寸及公差不一致时,按工艺要求加工。

门的外形按允许公差的负公差加工,严禁出现正公差。

未注公差要求的孔,按GB/T 1804-92 m级的正公差并偏上加工。

所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

各种铝合金面板,外形未注公差时,按GB/T 1804-92 f级的负差且偏下加工。

对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

4下料补充要求冷轧薄板、电解板、剪料对角线允差(每批一致性好)4.1.1立柱用料<1000mm≤≥1000mm≤门板用料<1000mm≤≥1000mm≤4.1.3其它结构件≤铝型材长度允差<500mm≤≥500~1000mm≤≥1000~1500mm≤≥1500~2000mm≤≥2000mm≤。

6、展开的计算法板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示。

珍藏版《钣金工艺手册》

12主题内容与适用范围本手册规定了我公司所有机柜、机箱在加工过程中应达到的基本要求。

本手册适用于公司的钣金机柜、机箱。

3引用标准和文件GB/T 1804--92 一般公差线性尺寸的未注公差WI-T00-008 钣金机械制造工艺基本术语所有相关《企业钣金工艺技术规范》4基本要求3.1在生产中,每个员工、每道工序都必须按图纸、工艺、标准进行加工;当图纸与工艺不符合时以工艺为准。

3.2图纸、工艺有公差标注要求时,按公差要求加工。

3.3图纸、工艺未注公差时,按GB/T 级加工。

3.4当图纸标注尺寸及公差与工艺要求尺寸及公差不一致时,按工艺要求加工。

3.6门的外形按允许公差的负公差加工,严禁出现正公差。

3.7未注公差要求的孔,按GB/T 1804级的正公差并偏上加工。

3.8所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

3.8各种铝合金面板,外形未注公差时,按GB/T 1804级的负差且偏下加工。

3.9对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

3.10板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

3.11除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

5下料补充要求4.1冷轧薄板、电解板、剪料对角线允差(每批一致性好)立柱用料<≤0.3≥1000mm≤0.54.12门板用料<≤0.5≥≤0.8其它结构件≤0.54.2铝型材长度允差<≤0.3≥500~≤0.5≥1000~≤0.8≥1500~≤1.0≥≤1.2。

6、6.1 展开的计算法板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示。

珍藏版《钣金工艺手册》

1主题内容与适用范围本手册规定了我公司所有机柜、机箱在加工过程中应达到的基本要求。

本手册适用于公司的钣金机柜、机箱。

2引用标准和文件GB/T 1804--92 一般公差线性尺寸的未注公差WI-T00-008 钣金机械制造工艺基本术语所有相关《企业钣金工艺技术规范》3基本要求在生产中,每个员工、每道工序都必须按图纸、工艺、标准进行加工;当图纸与工艺不符合时以工艺为准。

图纸、工艺有公差标注要求时,按公差要求加工。

图纸、工艺未注公差时,按GB/T 1804m级加工。

当图纸标注尺寸及公差与工艺要求尺寸及公差不一致时,按工艺要求加工。

门的外形按允许公差的负公差加工,严禁出现正公差。

未注公差要求的孔,按GB/T 1804-92 m级的正公差并偏上加工。

所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

各种铝合金面板,外形未注公差时,按GB/T 1804-92 f级的负差且偏下加工。

对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

4下料补充要求冷轧薄板、电解板、剪料对角线允差(每批一致性好)4.1.1立柱用料<1000mm≤≥1000mm≤门板用料<1000mm≤≥1000mm≤4.1.3其它结构件≤铝型材长度允差<500mm≤≥500~1000mm≤≥1000~1500mm≤≥1500~2000mm≤≥2000mm≤。

6、展开的计算法板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示。

钣金工艺规范及折弯机模具手册

钣金工艺规范及折弯机模具手册1简介1.1钣金所用材料常用材料有:冷轧板SPCC、热轧板SPHC、电解板SECC、普通铝板及铝合金板AL1050、AL5052-H32,不锈钢板SUS304、覆铝锌钢板.1.2典型钣金件加工流程图面展开---编程---下料(剪、冲、割)----冲网孔----校平----拉丝----冲凸包----压铆----折弯-----焊接----立体拉丝----表处----组装2下料2.1数冲是用数控冲床加工,板材厚度加工范围为:冷扎板、热扎板小于或等于3.0mm;铝板小于或等于4.0mm;不锈钢小于2.0mm。

2.1.1 冲孔有最小尺寸要求冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

t为材料厚度,冲孔尺寸一般不小于1.5t。

如遇特殊情况,可参照下表:图2.1.1 冲孔形状示例材料圆孔最小直径b 矩形孔短边宽b不锈钢 1.3t 1.0t冷扎板、热扎板 1.0t 0.7t铝、黄铜0.8t 0.5t* t为材料厚度,冲孔最小尺寸一般不小于1.2mm。

冲孔最小尺寸列表2.1.2 数冲的孔间距与孔边距零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,见图2.1.2。

当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t;平行时,应不小于1.5t。

(图1.4)图2.1.2 冲裁件孔边距、孔间距示意图2.1.3 折弯件及拉深件不可选用数冲下料,可选用二次激光切割。

2.1.4 螺钉、螺栓的过孔和沉头座螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座,如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

用于螺钉、螺栓的过孔*要求钣材厚度t≥h。

用于沉头螺钉的沉头座及过孔*要求钣材厚度t≥h。

用于沉头铆钉的沉头座及过孔激光切割是用激光机飞行切割加工,板材厚度加工范围为冷扎板、热扎板小于或等于8.0mm;不锈钢小于或等于4.0mm ;铝板小于等于5.0mm。

冷冲模具设计及钣金零件展开标准

目标值确定;要望申请

展开图

展开图完毕后,展开担当者必须

仔细校对,直至主,副展开图完全 无误后,展开图打印

排样图标注相关尺寸 出图时按1/1打印

重要,仔 细!!

排样图 工程图

研讨,确认,经理承认,签字

重要结构需画断面图 接刀图

重要,仔 细!!

材料仕样书 及时,准确的提交

OK

平面图,断面图

抽孔设计参 考数据标准

-------------------------------

攻丝的设计 标准

-------------------------------

折弯部给油 结构标准

-------------------------------

间隙值确定 标准

-------------------------------

No:

APS设计标准目录

-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

钣金件结构设计工艺手册

钣金件结构设计工艺手册目录第一章钣金零件设计工艺钣金材料的选材钣金材料的选材原则几种常用的板材材料对钣金加工工艺的影响冲孔和落料:冲孔和落料的常用方式冲孔落料的工艺性设计钣金件的折弯模具折弯:折弯机折弯钣金件上的螺母、螺钉的结构形式铆接螺母凸焊螺母翻孔攻丝涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较钣金拉伸常见拉伸的形式和设计注意事项打凸的工艺尺寸局部沉凹与压线加强筋其它工艺抽孔铆接托克斯铆接沉头的尺寸统一螺钉沉头孔的尺寸孔沉头铆钉的沉头孔的尺寸的统一沉头螺钉连接的薄板的特别处理第二章金属切削件设计工艺常用金属切削加工性能零件的加工余量零件毛坯的选择和加工余量工序间的加工余量不同设备的切削特性、加工精度和粗糙度的选择常用设备的加工方法与表面粗糙度的对应关系常用公差等级与表面粗糙度数值的对应关系螺纹设计加工普通螺纹的加工方法普通螺纹加工常用数据普通螺纹的标记普通螺纹公差带的选用及精度等级英制螺纹的尺寸系列常见热处理选择和硬度选择。

结构钢零件热处理方法选择热处理对零件结构设计的一般要求硬度选择第三章压铸件设计工艺压铸工艺成型原理及特点压铸件的设计要求压铸件设计的形状结构要求压铸件设计的壁厚要求压铸件的加强筋肋的设计要求压铸件的圆角设计要求压铸件设计的铸造斜度要求压铸件的常用材料压铸模具的常用材料第四章铝型材零件设计工艺型材挤压加工的基本常识铝型材的生产工艺流程常见型材挤压方法空心型材挤压模具简单介绍铝型材常用材料及供货状态铝型材零件的加工及表面处理铝合金型材零件的加工铝合金型材零件的表面处理第五章金属的焊接设计工艺金属的可焊性不同金属材料之间焊接及其焊接性能同种金属的焊接性能点焊设计接头型式点焊的典型结构点焊的排列钢板点焊直径以及焊点之间的距离铝合金板材的点焊点焊的定位角焊缝焊第六章塑料件设计工艺塑胶件设计一般步骤公司不同的产品系列推荐的材料种类。

塑胶件的表面处理塑胶件的工艺技术要求.塑胶件零件的壁厚选择塑胶零件的脱模斜度塑胶零件的尺寸精度塑胶的表面粗糙度.圆角加强筋的问题支承面斜顶与行位问题塑胶的极限工艺问题的处理方法塑胶零件常须解决的问题。

钣金工艺手册

钣金工艺手册深制订部门编号钣金工艺手册 A 制订日期版序1 主题内容与适用范围本手册规定了我公司所有机柜、机箱在加工过程中应达到的基本要求。

本手册适用于加工华为公司、艾默生公司、安捷信公司的机柜、机箱。

2 引用标准和文件GB/T 1804--92一般公差线性尺寸的未注公差钣金机械制造工艺基本术语 WI-T00-008所有相关《华为企业技术规范》3 基本要求3.1 在生产中,每个员工、每道工序都必须按图纸、工艺、标准进行加工;当图纸与工艺不符合时以工艺为准。

3.2 图纸、工艺有公差标注要求时,按公差要求加工。

3.3 图纸、工艺未注公差时,按 GB/T 1804-92m 级加工。

3.4 当图纸标注尺寸及公差与工艺要求尺寸及公差不一致时,按工艺要求加工。

3.5 机柜外形按允许公差的正公差加工,机箱外形按允许公差的负公差加工。

3.6 门的外形按允许公差的负公差加工,严禁出现正公差。

按 GB/T 1804-92 m 级的正公差并偏上加工。

3.7 未注公差要求的孔,3.8 所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

3.8 各种铝合金面板,外形未注公差时,按 GB/T 1804-92 f 级的负差且偏下加工。

3.9 对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

3.10 有电镀要求的零件,华为技术规范要求需电镀后压铆,如果折弯后压铆困难,工艺上应注明需辅助压铆工装。

3.11 板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

3.12 除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

3.13 数控程序(刀具、工位、冲裁顺序等)是工艺文件的一个组成部分,在没经工艺人员确认的情况下,操作人不能擅自更改,否则将负可能的全部出责任。

4 下料补充要求4.1 冷轧薄板、电解板、剪料对角线允差(每批一致性好)4.1.1 立柱用料L,1000mm?0.3 L?1000mm?0.54.12 门板用料L,1000mm?0.5 L?1000mm?0.84.1.3 其它结构件? 0.5 4.2 铝型材长度允差L,500mm?0.3 L?500~1000mm?0.5?1000~1500mm?0.8版权所有翻录必究第 1 頁,共 27 頁深制订部门编号钣金工艺手册制订日期版序?1500~2000mm?1.0?2000mm?1.24.3 铜排长度允许公差铜排厚度? 6mm 剪切断面常为斜面,测量时应以最大长度尺寸计,允许误差按GB/T 1804 C 级。

钣金模具设计规范

模板材质,厚度及热处理标准模板名称上下模座板上下垫板上夹板上下脱料板上下模板脱垫板冲子料入子料滑块料折弯刀折弯块上下打板垫脚上下托板材质A3 料1. 连续模及打字模,打沙拉,压线,打凸,冲孔较多的时候须釆用Cr122.釆用Cr12 可不热处理1,45#1,全部釆用Cr121. 普通釆用Cr122. 视特殊情况和薄片类用SKD111,釆用国产Cr121,SKD11 (宽度不大于5MM 的冲子及薄片类冲裁)2,普通釆用Cr121,SKD11)(易断部位,不锈钢)2,Cr121,滑块不共享,全部釆用Cr121,不锈钢或者成形艰难有特殊要求时用SKD112,普通釆用日立Cr121,Cr121,弹簧,优力胶,气顶等打板釆用Cr121,A3料1,A3料热处理(HRC)45, 50, 6020,2320,23202558-6060-6215,50,55,60,6550,55,60,6530,31,2653-5547+-253-5558~6045~4840,5020,2560-6258-6060-6258-6045,5015-20厚度(mm)303050-5250-52基本要求一. 螺丝孔(螺丝沉头孔),导柱孔及固定销孔在模板上的基本分布.1.1>. 下模板下面例图为下模板螺丝沉头及导柱孔, 固定销孔的基本排布尺寸,螺丝之间的距离为80 —100MM 之间,导柱孔位置及固定销位置需设计防呆(设定直径相同,釆用位置不同防呆) 对角之沉头孔内需攻牙, 以方便拆装模板;1.2>. 脱板螺丝分布与下模板类似.1.3>. 折弯块上之螺丝沉头孔尽量设计呈三角形分布.,并要打Φ12 的固定销;下垫板限位槽深10.0MM,折弯块后要做挡块,如图擋塊固定銷螺絲擋塊導柱固定銷螺絲1.4>. 螺丝沉头尺寸对照表1.5>. 所有模具上下模座之间要锁附限位柱,控制模具闭合高度并保障模具安全;1.6>. 所有模具不允许垫垫片,二. 冲头制做规范2. 1)常见冲头制做形式冲头形态冲头补强方式3.0mm 以下的圆冲头3.0-16.0MM的圆冲头16.0MM 以上的冲头3.0MM 以下的方形冲头3.0MM 以下的长条形冲头冲头补强方式材质挂台方式SKD11挂台方式螺丝固定双面挂台方式双面挂台方式SKD11SKD11SKD11SKD11备注根据情况可做成T 冲,A 冲圆冲头异D5.1公称螺丝M4 M5 M6 M8 M10 M12 M14 M16 攻牙底孔直径Φ 3.2 Φ 4.3 Φ 5.2 Φ 6.7 Φ 8.5Φ 10.5 Φ 12.5 Φ 14.5沉头直径DΦ 8 Φ 9.5 Φ 11 Φ 14 Φ 17.5 Φ 20 Φ 23 Φ 26过孔直径dΦ 4.3 Φ 5.2 Φ 6.7 Φ 8.5 Φ 10.5 Φ 12.5 Φ 14.5 Φ 16.5 d备注:冲头做补强时,脱料板必须用下图所示结构.上墊板上夾板脫料板CN C 加工型冲3.0MM 以 下 的 U 形冲头3.0MM 以 下 的 7 字形冲头六角形冲头三面挂台方式用多点穿销,烧铆,凸圆挂台方式SKD11SKD11SKD11普通釆用研磨加工圆弧形冲头SKD113.0MM 以 上 双面挂台 , 或者多点SKD1115.0MM 以上的冲头的方形冲头 3.0MM 以 上 的长条形冲头 3.0MM 以 上 的 U 形冲头 3.0MM 以 上 的 7 字形冲头穿销固定方式 双面挂台 , 或者多点SKD11 穿销固定方式三面挂台 , 或者多点SKD11 穿销固定方式 多点穿销固定方式 SKD11 头可用螺丝固定 15.0MM 以上的冲 头可用螺丝固定 15.0MM 以上的冲 头可用螺丝固定 15.0MM 以上的冲 头可用螺丝固定3.0mm 以上的 其它异形冲头可 根 据 情 况 用 挂SKD11 台, 或者多点穿销的 固定方式15.0MM 以上的冲 头可用螺丝固定3.0mm 以下的 根据其形状合理做补 其它异形冲头 强可 根 据 情 况 用 挂 SKD11 台, 多点穿销的固定方式三.五金零件设计规范3. 1),模具上所实用到的辅助导柱必须设计在Ø38 以上,(如图)輔助導柱( 以上)3.2)300 以上的模板其固定销必须设计为Ø12.3.3)模具上所有导柱必须设计在Ø20-Ø25 之间.3.4)模具上所用到的打杆须在Ø12-Ø16 之间,优力胶直径不超过Ø80(如图)打桿優力膠(直徑不要超過80.0M M )3.5)模具上所用到的弹簧必须为进口弹簧.3.6)模具上所有螺丝全为公制牙.模具总图的绘制:绘制总图时,最好用1:1的比例,这样比较直观,易发现问题.总图包括主视图,鸟瞰图,侧视图及局部视图等,此外还有工件图,排样图和零件明细表等.主视图: 普通为模具在工作位置的剖视图,表示了模具主要工作零件的工作情况及其它各种零件的配合情况.按模具的习惯画法,常将模具中心线的右边画成模具的闭合位置(即:上模在最低位置时)鸟瞰图: 按习惯画法,常将上模拿掉或者拿掉一半而绘制.侧视图,仰视图及局部视图等: 可选择绘制,达到彻底清晰表达所有零件位置及尺寸的目的.工件图: 普通工件图画在总图的右上角,对于由数套模具完成的工件,则还需绘出前工序的工件图.排样图: 绘出坯料排样情况,对于连续模最好能画出工序图.明细表: 包括零件的编号,材料,数量及标准等.技术要求及说明:所选压力机型号,模具闭合高度等,说明部份包括模具结构特点及工作时的特殊要求等.绘制各非标准零件图:标注全部尺寸,公差与配合,表面粗糙度,材料,热处理及其它条件要求.模具下模高度与机台参数对照表机台吨位400T400T300T300T250T200T160T110T80T60T40T 机台调整高度MM350~600508~762400~600508~762450~550340~450300~400260~350250~330230~300220~280模具闭模高度(MM)550550550550500400模具下工程模H(MM)200~220200~220200~220200~220200200180180150150复合模的开模注意事项一. 对复合模的开模作如下要求:1. 普通冲压类模具(如SECC 素材料),模板要用SLD 料,弹片类冲压模具(如SUS 素材料)及厚板类冲压模镶入块或者整体式釆用SKH-9 料;模板厚度为30MM;2. 模板上的导柱, 固定销要有位置防呆设置,超过400*400 以上的模具固定销要用Φ 12,内导柱不论模板大3. 模板上的相似或者相同的入块及冲子要有防呆设置;4. 模板上的刀口入块以锁沉头螺丝方式或者加固定销方式固定;5. 与导柱导向配合的导套或者模板要在非钢料上进行排气处理,禁止在热处理板上进行加工;6. 脱料板材质釆用SKD11 料,厚度为25MM;7. 下垫板的异形逃料孔需线割加工;8. 当模具上冲孔较多,有打沙拉,压线,打字母时,上下垫板要用热处理的钢料;9. 上下模座板之间要锁附限位柱,控制模具闭合高度;10. 上下模座板之长宽要大于上下模板单边40~50MM,以方便架模;11. 当模板在300 以上时,上下模座板厚度要求在(50-60)MM 之间;模板在300 以下时,上下模座板厚度为412. 上下模座板应根据实际需要,依据所使用机台的T 型槽尺寸加工出U 型沟槽;13. 上模冲子禁止烧焊单面挂台,釆用串销时, 串销必须要充满避位槽;14. 圆形冲孔小于3MM 以下时要釆用A 型冲头,宽度小于3MM 以下的异型冲头要考量增加补强,脱板上二. 所有模具必须作限位块以作下死点保护復合模 (優力膠脫料)結構圖例CP優力膠普通要用直徑為60MM ,根據情況可用22PRL5UDS 4UBP15PP 1681720所有模具必須作限位塊以作下死點保護要釆用紅色彈簧TM ( 25*30)日產彈簧2323 5UDPLSP2LDS6171138USPDPLBP61419 18215121310H固定銷普通必須釆用大于10MM ,若模板長寬超過500M要用 12MM ,固定銷要求有一只作位置防呆保護PRLCP復合模 (彈簧脫料)結構圖例要釆用綠色彈簧TM ( 25*55)日產彈簧CPPRL5UDS 4UBP15PP 16817120所有模具必須作限位塊以作下死點保護要釆用紅色彈簧TM ( 25*30)日產彈簧2323 5UDPLSP2LD S6171138USPDPLBP61419 18215121310H固定銷普通必須釆用大于10MM ,若模板長寬超過500M 要用 12MM ,固定銷要求有一只作位置防呆保護PRLCP冲孔折弯模的开模注意事项一. 对冲孔折弯模的开模作如下要求:1. 普通冲压类模具(如SECC 素材料),模板要用SLD 料,弹片类冲压模具(如SUS 素材料)及厚板类冲压模具(素材料厚超过1.5MM 及以上),模板要镶入块或者整体式釆用SKH-9 料;模板厚度为30MM(300*300 以下的模板可取25MM 厚);2. 模板上的导柱, 固定销要有位置防呆设置; 400MM 以上的模具固定销要用Φ 12,不论模板大小其内导柱的规格必须设计在Φ 20 以上3. 模板上相似或者相同的入块及冲子要有防呆设置;4. 模板上的刀口入块要用锁沉头螺丝,或者加固定销的方式固定;5. 与导柱导向配合的导套或者模板要在非钢料上进行排气处理,禁止在热处理板上进行加工;6. 脱料板材质要釆用SKD11 料,厚度为25MM.7. 下垫板的异形逃料孔要线割加工;8. 当模具上有较多冲孔,打字模,打压线,打沙拉孔,打凸点时,上下垫板要镶入或者整体釆用热处理的钢料;9. 上下模座板之间要锁附限位柱,控制模具闭合高度;10. 上下模座板之长宽要大于上下模板单边40~50MM,以方便架模;11. 当模板在300 以上时,上下模座板厚度要求在(50-60)MM 之间;模板在300 以下时,上下模座板厚度为45MM12. 上下模座板应根据实际需要,依据所使用机台的T 型槽尺寸加工出U 型沟槽;13. 上模冲子禁止烧焊单面挂台,釆用穿销时,穿销必须要充满避位槽;14. 圆形冲孔小于3MM 以下时要釆用A 型冲头,小于3MM 以下的异型冲头要考量加补强,脱板上面铣避位,利用下部刀口尺寸线割导向;15. 折弯块要镶入垫板内10.0MM 深,折弯块的宽度要达到45~50MM,并装Φ 12 的固定销定位, 螺丝要三角形斜排,禁止直线排布;16. 折弯成形的定位要有基准面定位,不允许垫垫片;17. 冲子,压线,成形入块,折弯块等下面禁止垫垫片;18. 折弯釆用滑块时,本体与滑块不共享同出应各自备料线割,保证配合间隙0.02MM,且滑块热处理硬度在HRC53~55 为宜;19. 釆用优力胶外脱料时,优力胶规格必须设定在Φ 60-Φ 80MM 之间;20. 上或者下打板要离开模座板表面3MM,(即打杆高出模座面3MM);21. 上下模座板上的外导柱须用Φ 38MM 以上的导柱;二. 所有模具必须作限位块以作下死点保护;11衝孔折彎模 (彈簧脫料) 結構圖例CP所有模具必須作限位塊以作下死點保護PRLL要釆用日產綠色彈簧14 14UDSUBPPPUSPDPLBP13 9 10 1116 5127234 LDS固定銷普通必須釆用大于 10M M ,若模板長寬超過500M M 要用 12M M ,固定銷要求有一只作位置防呆保護CPPRL8折彎模(優力膠脫料)結構形式(圖例)CP上下模必須打 12固定銷折彎塊釆用50M M 寬下墊板銑槽深8M M打 12固定銷5UDSUBPUDPLDP14LPP14 5LBPLDS所有模具必須作限位塊以作下死點保護PRL 所有模具內頂桿用 16M M圓棒材質用(45#)鋼CPPRL折彎模 (直接脫料) 結構圖例L CP折彎塊釆用鑲入滾針時要用鎢鋼滾針 6m m PRL 上下模必須打 12固定銷折彎塊釆用50M M 寬下墊板銑槽深8M M打 12固定銷12 UDSUBPUDP LDPLPP12LBPLDSH所有模具必須作限位塊以作下死點保護PRLCP推平模的开模注意事项对推平模的开模作如下要求:0. 所有模具的外导柱规格必须设定在Φ 38 以上,(导套釆用台阶式)1. 模板上的导柱, 固定销要有位置防呆设置; 超过400*400 以上的模具固定销要用Φ 12,不论模板其内导柱规格必须设定在Φ 20 以上2. 脱料板材质要釆用SKD11 料,厚度为25MM;3. 所有上下模座板之吊模螺丝须釆用M20;4. 上下模座板之长宽要大于上下模板单边40~50MM,以方便架模;5. 当模板在300 以上时,上下模座板厚度要求在(50-60)MM 之间;模板在300 以下时,上下模座板厚度为45MM;6. 上下模座板应根据实际需要,依据所使用机台的T 型槽尺寸加工出U 型沟槽;7. 所有模具的螺丝要用公制牙;8. 挡块要镶入垫板内10.0MM 深,挡块的宽度要达到30~35MM,并装Φ 12 的固定销定位,挡块外侧需加补强块,螺丝要三角形斜排,禁止直线排布;9. 所有压块,挡块,推块等不允许垫垫片,10. 釆用日产弹簧压料,弹簧直径釆用Φ 50M M;16推平模結構圖例要釆用日產紅色彈簧(50) 要釆用內附助導柱(25) 所有模具的螺絲為公制牙UDSUBPHBBBCHBLBP- 1LBP-3SP LBP-2LBP LDS所有模具外導柱裝在上模導套裝在下模并,高出下模座板30M ,導柱直徑為 38MM 以上; PRL 固定銷普通必須釆用大于10MM , 若模板長寬超過500M 要用 12MM , 固定銷要求有一只作位置防呆保護CP连续模开模注意事项对冲孔折弯模的开模作如下要求:1. 普通冲压类模具(如SECC 素材料),模板要用SLD 料,弹片类冲压模具(如SUS 素材料)及厚板类冲压模具(素材料厚超过1.5MM 及以上),模板要镶入块或者整体式釆用SKH-9 料;模板厚度为30MM;2. 所有连续模必须作双面定位送料结构(要加双面侧刀);3. 连续模必须要豫备空位1~2 步, 以利图面改变修改用;4. 模板上的导柱, 固定销要有位置防呆设置; 400 以上的模具固定销要用Φ 12, 不论其模板大小其内导柱规格必须设定在Φ 20 以上5. 模板上相似或者相同的入块及冲子要有防呆设置;6. 模板上的刀口入块要釆用锁沉头螺丝或者加固定销的方式固定;7. 与导柱导向配合的导套或者模板要在非钢料上进行排气处理,禁止在热处理板上进行加工;8. 脱料板材质要釆用SKD11 料,厚度为25MM;9. 下垫板的异形逃料孔要线割加工;10. 上下模座板之间要锁附限位柱,控制模具闭合高度;11. 上下模座板之长宽要大于上下模板单边40~50MM,以方便架模;12. 上下模板板厚度要求为50MM 以上;13. 上下模座板应根据实际需要,依据所使用机台的T 型槽尺寸加工出U 型沟槽;14. 上模冲子禁止烧焊单面挂台,釆用穿销时,穿销必须要充满避位槽;15. 圆形冲孔小于3MM 以下时要釆用A 型冲头,小于3MM 以下的异型冲头要考量加补强,脱板上面铣避位,利用下部刀口尺寸线割导向;16. 所有模具的弹簧要用日产进口弹簧;17. 所有模具的螺丝要用公制牙;18. 冲子,压线,成形入块,折弯块等下面禁止垫垫片;19. 折弯釆用滑块时,本体与滑块不共享同出应各自备料线割,保证配合间隙0.02MM,且滑块热处理硬度在HRC53~55 为宜;20. 釆用优力胶外脱料时,优力胶规格必须设定在Φ 60-Φ 80MM 之间;21. 上下垫板要釆用D2 料或者同等材质的钢料且需热处理;22. 上下模座板上的外导柱须用Φ 38MM 以上的导柱;23. 所有模具的吊模螺丝孔釆用M20 ;24. 当成品料厚在0.6MM 以上时,产品必须要压毛边;18P(步距) 寬帶料(W料帶壓毛邊連續模結構圖例超過12MM 以上的衝頭可用螺絲式固定小于5MM 以下的圓形衝頭用止附螺絲式固定所有模具要釆用進口彈簧特殊衝頭有壓片式固定要釆用內附助導柱20以上所有模具必須作限位塊以作下死點保護限位塊U BP1PPSHPUSPDP2LBPLDS固定銷普通必須釆用大于10MM ,若模板長寬超過500M要用 12MM ,固定銷要求有一只作位置防呆保護CPP(步距)寬帶料(WUDSPRL壓毛邊。

钣金件设计工艺规范教材

钣金件设计工艺规范1 主题内容与适用范围本标准钣金件材料选用规范及冲裁件、弯曲件、拉伸件、特殊零件设计规范共五个方面阐述空调器钣金件的通用设计工艺规范。

本标准适用于产品开发、模具设计、工艺及其它相关人员,在产品设计、模具设计、工艺审查及编制工艺时执行相应的工艺规范。

2 引用标准QJ/GD 10.05.003 非标准紧固件QJ/GD 30.03.004 空调器用金属材料及其标注QJ/GD 15.05.001自攻螺钉及其配孔3 材料选用规范3.1 材料的选用原则3.1.1 按零件的结构和受力情况选取材料的厚度。

零件的受力大小决定零件材料的厚度。

3.1.2 按零件的结构和加工中的变形情况选取不同牌号的材料。

具体选择参考QJ/GD 30.03.004《空调器用金属材料及其标注》。

(见表1)表1 钢板使用牌号性能和技术指标归类3.1.3 按零件的表面是否进行表面处理选取材料的种类。

3.1.3.1 零件表面需要喷塑处理的,可选用电镀锌板、冷轧板,如室外机底盘、外罩等。

一般情况下优先选用电镀锌板,低成本机或客户指定材料为冷板时可选用冷板,3.0及以上厚度因没有镀锌板的情况下也可选用冷板,对需要电焊加工并在喷涂前需电泳处理的零件应尽量选择冷轧板。

3.1.3.2 零件表面不需喷塑处理的,选用热镀锌板,如内部结构零件等。

3.2 材料标注规范具体参考QJ/GD 30.03.004《空调器用金属材料及其标注》.4 通用设计工艺规范4.1 冲裁件4.1.1 冲裁零件的工艺性规范4.1.1.1 冲裁件的形状应能符合材料合理排样,减少废料。

4.1.1.2 冲裁件各直线或曲线连接处如结构无特别要求时,倒圆角R2;无法倒R2时,参考表2倒适当的圆角。

表2注:t为材料厚度,当t<1时,按t=1mm计算。

此要求适用模具加工零件,对数控件不做此要求。

4.1.1.3 冲裁件凸出或凹入的部分宽度不宜太小,应避免过长的悬臂和悬槽。

(见图1)图14.1.1.4 腰圆形冲裁件,如允许圆弧半径,则(见图2)所示R应大于料宽的一半。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

<<TCL 惠州升华精密金属部品厂 模具设计手册 钣金部分 V1.0>>

(3) 精密连续模具结构的选用 根据产品精度及生产总量,确定模具等级。

以模具等级为依据,选用模具结构。

A 、B 两级模具选用结构A ,加装外导柱。

C 级模具选用A 或者B 结构,视具体情况决定要不要加装外导柱。

D 级模具选用B 结构,不用加装外导柱。

(4) 模具材料及模板标准

☆ 模板长度超过500MM 的,需要分板,两块板之间要加连

接扣。

☆ 根据冲裁产品的料厚及模具长度,适当增加上模座板及下

模座板的厚度

☆ 在脱料板及下模板进行真空热处理之后,其中,A 级精度

的模具制造,脱料板及下模板需进行超深处理。

B 级精度的模具制造,脱料板及下模板需进行深冷处理。

☆ 上、下模座板上需加攻吊环螺丝孔,视模具大小决定攻M12—M20等。

☆ 脱料板及下模板侧面需有安装模具安全检测工具的螺孔位置。

☆ 对于大型模具,垫脚的安放要考虑到模具搬运的方便性。

留叉车位。

☆ 模板小于300MM 的模具,外导柱选用直径28MM 的。

模

板尺寸大于300MM 的模具,视实际情况选择外导柱组件。

精密连续模具模板标准

模板名

材质

厚度热处理要求

加工要求

mm

HRC 表面粗糙度平面度上模座UH 45#40<0.01mm

1.6<0.01mm 182上垫板PB 55-58°0.8公夹板21855-58°<0.01mm

0.8脱背板

2

13

55-58°

<0.01mm

0.8脱料板SP Cr12Mo1V12260-62°

<0.01mm 0.8SKD11

下模板DP Cr12Mo1V1

SKD112560-63°

<0.01mm 0.8下垫板DB 21855-58°

<0.01mm

0.8下模座LH 45#40<0.01mm 1.6下模垫脚45#80

<0.01mm 1.6

D

固定螺丝

最小值

E

最大值

H

参考厚度

51550

10-18单位:

62570

15-2584090

22-32106011525-381280150

35以上

☆ 有外导柱的模具,外导柱放置时,要考虑到合模时的防反。

没有外导柱的模具,也要将内导柱适当调整位置,避免合模时装反。

☆ 所有模板上,需留工艺加工基准孔。

具体为粗加工时,在

模板适当位置,精铰直径6MM 的孔,作后续加工定位基准用。

☆ 模板固定螺丝钉的大小及数量的确定。

参照下表: 4. 开始成型工步结构设计。

即详细绘出成

型工步的模具结构,同时验证成型工步的全理性及可靠性。

成型工步的结构设计首先要考虑产品在成型之后的回弹。

回弹的

因素有材料的力学性能、相对弯曲半径、弯曲件角度、弯曲方式、模具间隙、工件形状及非变形区的影响等方面。

各因素在弯曲时会相互影响。

回弹的计算方法如下:

当R ≤5时,根据料厚及材质不同,提供下表以做回弹量取值的参考。

根据材质硬度不同,硬度越大,取值可偏大。

当R≥5时,回弹角度按下式计算

(2) 常用弯曲成形工步结构设计

以上方案右图为参考方案,一般情况下不采用。

5. 冲压材料及模具标准件

(1) 以下为常用金属材料的牌号及基本资料

(2) 常用材料冲压刀口间隙

注:1.初始间隙的最小值,相当于间隙的公称数值。

初始间隙的最大值,是考虑到凸模和凹模的制造公差所增加的数值。