给煤机称重原理

施道克EG2490给煤机称重原理及常见测量故障处理

运行与维护2019.2 电力系统装备丨105Operation And Maintenance2019年第2期2019 No.2电力系统装备Electric Power System Equipment 1 施道克EG-2490给煤机介绍施道克EG-2490称重式给煤机具有电子称重和STOCK 196NT 微处理机控制器,最大出力70 t/h ,通过采集安装在皮带两侧的称重传感器信号和安装在电机测速齿盘的速度传感器信号,与标定后存储在内部存储器的相关参数进行联合运算,实现对给煤量的精确计算。

给煤量测量准确的意义重大:可实现磨煤机出力和机组煤耗的精准计算、磨煤机料位的自动控制、还可对出粉管堵塞、衬板磨损、磨煤机电流偏差等异常工况提供参考价值(控制配置图见图1)。

给煤量测量的准确与否,对生产指导的意义重大,下面我们就从给煤机称重原理中来分析造成给煤量测量不准的原因。

2 称重原理EG-2490称重式给煤机运行每半年或进行给煤机检修后就需要对其进行标定,通过标定来修正内部存储器中的参与给煤率计算的各项参数,以使各参数与实际工况保持一致,确保给煤量测量的准确性,标定中需要重新测定的参数有[摘 要]沈阳施道克电力设备有限公司的EG-2490称重式给煤机正常情况下采用称重模式运行,能够准确测量出进入磨煤机的煤量,对生产运行及相关指标做出准确指导参考。

在实际使用中,经常发生由于给煤量反馈摆动甚至切换容积式模式运行,导致测量不准确,对机组的稳定运行和各参数计算造成了很大的影响。

该文旨在通过剖析煤机称重测量原理,找到影响测量的根本原因,继而提出相对应的解决方案,提高设备工作的可靠性,同时对其它类型的给煤机测量原理提供参考。

[关键词]给煤机;称重传感器 ;测量原理[中图分类号]TH814.5 [文献标志码]B [文章编号]1001–523X (2019)02–0067–02Stoker EG-2490 Coal Feeder Weighing Principle andCommon Measurement TroubleshootingLi Qi-qin[Abstract ]The EG-2490 weighing coal feeder of Shenyang Shidaoke Power Equipment Co., Ltd. operates in weighing mode under normal conditions, which can accurately measure the amount of coal entering the coal mill and make production and related indicators. Accurate guidance. In actual use, it often happens that the feedback of the coal supply is oscillated or even switched to the volumetric mode operation, resulting in inaccurate measurement, which has a great impact on the stable operation of the unit and the calculation of various parameters. This paper aims to find out the root cause of the impact measurement by analyzing the weighing principle of coal machine, and then propose corresponding solutions to improve the reliability of equipment work, and provide reference for other types of coal feeder measurement principle.[Keywords ]coal feeder; load cell; measurement principle 施道克EG-2490给煤机称重原理及常见测量故障处理李琦勤(国电榆次热电有限公司,山西晋中 030610)3 GIS 设备的维护工作进行及检测3.1 GIS 设备维护工作的基本要求对于GIS 设备尽心维护的过程中,为了避免事故的发生,首要注重的就是对于基本要求的遵守。

称重给煤机概要

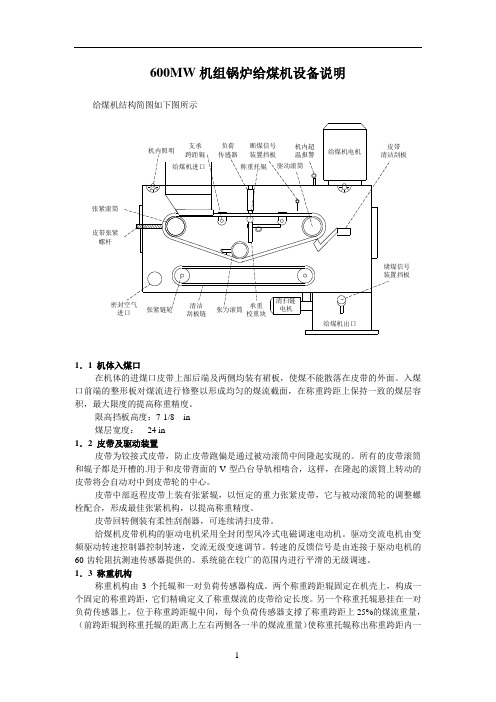

600MW机组锅炉给煤机设备说明给煤机结构简图如下图所示1.1 机体入煤口在机体的进煤口皮带上部后端及两侧均装有裙板,使煤不能散落在皮带的外面。

入煤口前端的整形板对煤流进行修整以形成均匀的煤流截面,在称重跨距上保持一致的煤层容积,最大限度的提高称重精度。

限高挡板高度:7-1/8 in煤层宽度:24 in1.2 皮带及驱动装置皮带为铰接式皮带,防止皮带跑偏是通过被动滚筒中间隆起实现的。

所有的皮带滚筒和辊子都是开槽的.用于和皮带背面的V型凸台导轨相啮合,这样,在隆起的滚筒上转动的皮带将会自动对中到皮带轮的中心。

皮带中部返程皮带上装有张紧辊,以恒定的重力张紧皮带,它与被动滚筒轮的调整螺栓配合,形成最佳张紧机构,以提高称重精度。

皮带回转侧装有柔性刮削器,可连续清扫皮带。

给煤机皮带机构的驱动电机采用全封闭型风冷式电磁调速电动机。

驱动交流电机由变频驱动转速控制器控制转速,交流无级变速调节。

转速的反馈信号是由连接于驱动电机的60-齿轮阻抗测速传感器提供的。

系统能在较广的范围内进行平滑的无级调速。

1.3 称重机构称重机构由3个托辊和一对负荷传感器构成。

两个称重跨距辊固定在机壳上,构成一个固定的称重跨距,它们精确定义了称重煤流的皮带给定长度。

另一个称重托辊悬挂在一对负荷传感器上,位于称重跨距辊中间,每个负荷传感器支撑了称重跨距上25%的煤流重量,(前跨距辊到称重托辊的距离上左右两侧各一半的煤流重量)使称重托辊称出称重跨距内一半煤的重量。

在负荷传感器及托辊下方,装有称重校准重块,它是两块40磅的校准砝码,给煤机工作时,称重校准砝码支撑在称重臂和偏心环上,与称重托辊脱开。

当需要需要校准时,转动校重杆手柄,使偏心盘转动,将称重校准重块挂在负荷传感器上,检查重量信号是否正确。

因为有称重方式和容积方式两种计量方式,所以在控制面板上有两种校准方式。

1.4 断煤信号装置安装在皮带上的旋叶报警器(LSFB)用来检查皮带上是否有煤,由一个安装在一水平轴端上的不锈钢挡板和套在另一端上的微动开关构成。

耐压式称重给煤机原理特点及自控系统介绍

二. 运行及联锁保护

给煤机启动停止条件

1 启动允许条件: a) 磨运行 b) 给煤机速度设在最小 c) 给煤机出口挡板已开 d) 给煤机未运行 e) 给煤机在遥控方式; f) 给煤机未故障; g) 无停条件

2 停允许条件: a) 给煤机速度设为最小 b) 给煤机入口挡板关闭 超过60秒钟

给煤机联锁跳闸条件

给煤机利用胶带拖动 原煤运行,当原煤从煤 仓被胶带拖出后,在胶 带的带动下,靠自重与 胶带之间的摩擦力平稳 地向前移动,从而实现 连续、均匀地给煤。

工作原理

在输送胶带的下方,安装 有称重托辊、称重桥架、称 重传感器,装有称重传感器 的称重桥架安装于输送机的 纵梁上,称重桥架支承着称 重托辊,以检测皮带上的物 料重量并产生一个正比于皮 带载荷的电信号,送给称重 显示仪表。

6

NJGC-30

7ቤተ መጻሕፍቲ ባይዱ

t/h

12-80

8

℃ 常温(80时报警)

项 目 单位

驱动电机容 量

KW

清扫电机容 量

KW

密封风压 Pa

参数 4 1.5

>磨入口压 力500

5

给煤距 离

m

1.899

9

风量

Nm3/m in

10.5

制造厂

徐州三原电力测控技术有限公司

工作环境要求

环境温度: 仪表-10~50℃,机械-20~60℃

2.给煤机就地启动/停止及运行状态显示

电控箱基本功能

3.清扫电机启动/停止及运行状态显示

电控箱基本功能

4.近控或远控方式切换

5.照明开关

电控箱基本功能

电控箱基本功能

6.进/出口插板门开关及状态显示

电控箱基本功能

给煤机的工作原理与参数详情解析

给煤机适用于火力发电厂燃煤炉制粉体系,能在很大的负荷变动范围内改进锅炉功能,使过热温度、再热温度和压力温度的操控更为稳定,使燃料与所需空气量更为匹配,所需的空气过剩量削减,接连给煤,称量准确,作业稳定,节能高效,是燃煤锅炉制粉体系中与磨煤机般配的先进的计量给煤设备。

煤矿设备给煤机作业原理:储煤仓中的煤经过煤闸口进入给煤机,由给煤机内部的运送计量胶带接连均匀运送磨煤机中,在运送计量胶带的下面装有电子称重设备,该设备首要由高精度的电子皮带秤组成,称重传感器发生一个与煤的重量成份额的电信号和速度传感器检测到的皮带速度信号,一起送入积算器,经积算后得到瞬时流量和累计量。

给煤机参数:给煤机首要技术参数包含:额外出力、给煤机间隔、进煤口、落煤口、带宽、主驱电动机类型/功率、打扫电动机类型/功率、给煤机计量精度、给煤机操控精度。

额外出力是指设备在额外参数下(压力、温度等)和保证必定功率下的接连的运转才能。

给煤机间隔是指给煤机进煤口中心至出煤口中心水

平间隔即中心距。

活化给煤机工作原理

活化给煤机工作原理

活化给煤机是一种用于煤炭加工的设备,其工作原理主要是通过机械振动和气

流分选的方式,将煤炭中的灰尘和杂质分离出来,从而提高煤炭的质量和燃烧效率。

下面我们将详细介绍活化给煤机的工作原理。

首先,活化给煤机通过振动器产生机械振动,使得煤炭在机器内部形成流动状态。

这种振动可以使得煤炭颗粒之间的间隙得到扩大,从而有利于灰尘和杂质的分离。

同时,振动还可以使得煤炭颗粒在机器内部形成不同的分层,有利于后续的气流分选。

其次,活化给煤机内部设有气流分选装置,通过控制气流的速度和方向,可以

将煤炭中的轻质灰尘和重质杂质分离开来。

轻质灰尘会被气流带走,而重质杂质则会沉积在机器底部。

这种气流分选的方式可以高效地提高煤炭的洁净度,使得煤炭的燃烧效率得到显著提升。

最后,经过活化给煤机的处理,煤炭的质量得到了明显的改善。

煤炭中的灰尘

和杂质大大减少,燃烧时产生的污染物也会相应减少,有利于环保和节能。

同时,提高了煤炭的燃烧效率,减少了能源的浪费,降低了生产成本,对于煤炭加工行业具有重要的意义。

总的来说,活化给煤机通过机械振动和气流分选的方式,实现了煤炭中灰尘和

杂质的高效分离,从而提高了煤炭的质量和燃烧效率。

这种设备在煤炭加工行业具有重要的应用前景,对于提高煤炭加工的技术水平和经济效益具有重要意义。

大和衡器称重式给煤机使用说明书

4

单位长度载荷

Kg/m

100

5

输送胶带宽度

mm

850

6

输送胶带上的煤层宽度

mm

640

7

输送胶带上的煤层高度

mm

*

8

进出料口中心距

mm

2135

9

进料口落煤管直径

mm

660 (O.D.)

10

管体钢板厚度

mm

6

11

给煤机本体出料口尺寸

mm

800X750

12

落煤管钢板厚度

mm

10

13

维修保养时间

Hour

(4)在现场控制柜旁启动给煤机。

9.給煤机停机处理要求

1)(关闭料仓下部的手动煤闸门。)

2)将给煤机内的残存的煤输送干净。

3)关闭给煤机。

4)(关闭给煤机下部的气动煤闸门。)

5)切断总电源。

在停机前,一定要将给煤机和落煤管内部的残存的煤清除干净。否则,残存的煤内的水份随着时间的推移将会挥发殆净后,结块而堵塞整个煤流管道。

输送机的输送量由下列方程式表示:

Q:输送量(重量范围0~t1) (kg)

q:瞬时输送量(kg/min)

W:物料的单位长度重量每(kg/m) (载荷密度)

V:皮带速率(m/min)

设输送带的运行长度为[l],输送带的速度为[v],输送带运行时间为[t],那么:

l=vt

因此在输送带运行了t1时间后,输送带的运行长度为l1=vt1,

在设备运行时,在标志附近范围内较危险,如果没有做到安全操作,可能引起伤亡事故和设备的毁坏。必须绝对遵守安全操作规范,避免出现危险的情形。

在设备运行时,在标志附近范围内较危险,必须注意到工作环境的危险性,以避免出现伤亡事故。必须绝对遵守安全操作规范,避免出现危险的情形。

称重给煤机常见故障分析

称重给煤机常见故障分析2012-5-8 16:46:55来源:兼职编辑字号:[ 摘要 ] 本文针对目前行业普遍采用的皮带称重给煤机在使用过程中的常见故障,进行原因分析,并根据作者多年工作经验给出了相应的解决措施。

全封闭式称重给煤机主要用于电力或其它行业锅炉用煤的定量给煤。

给料过程为皮带连续给煤,煤的运输及计量均在坚固的壳体体内进行。

在输送及计量下部设有刮板式清扫装置,洒落物料及飞灰都能被清理到下料口。

整个系统设有皮带跑偏报警,堵料报警,断链报警等报警装置。

下面就皮带称重式给煤机的常见故障进行分析。

一、称重给煤机的工作原理全封闭式称重给煤机主用包括壳体、皮带输送机、称重控制部分、清扫装置和安全保护装置等五大部分。

给煤机工作时,安装在皮带输送机上的称重桥架测出输送物料的重力并将其转换为与皮带载荷成比例的电子输出信号;另外在给煤机上安装一个数字式测速传感器连续监测皮带速度;重量信号和速度信号通过微处理器为基础的电子仪表(二次仪表)进行积算,产生并显示一个真实流量和给料的累计重量。

设备运行时仪表控制器将通过称重秤架上煤的瞬时流量与控制(DCS)所需求的给煤流量进行比较,产生必要的输出信号到电机控制器(变频器),通过改变变频器频率达到改变给煤机的运行速度,从而改变给煤流量,达到定量给煤的目的。

称重给煤机的数学运算原理如下:流量=∫皮带速度×皮带载荷皮带速度 = 米/秒皮带载荷= 千克/米流率 = 吨/小时、公斤/分钟二、全封闭式称重给煤机常见故障问题及处理措施1、机械常见故障原因分析及解决措施1.1 皮带跑偏原因及解决措施1)生产制造误差(产品制造不符合要求,导致皮带跑偏)A 输送机架不正输送机架一般由左、右两根纵梁(槽钢)和横梁组焊而成,如果焊接工艺不合理或缺少相应的工装,会出现组焊后机架变形,即两纵梁不对称、不平行甚至两根纵梁相对水平高度不一致,以致使滚筒、托辊等零部件装配后相互平度差。

B滚筒加工误差滚筒在加工后,通体同轴度误差较大,即一端粗,一端细,皮带在这种滚筒上运动,其两侧所受牵引力不同,在牵引力的作用下易向直径细的一侧跑偏,即“跑火不跑小”。

CS2036HP型电子称重式给煤机给煤过程与称重原理

CS2036HP型电子称重式给煤机给煤过程与称重原理给煤机的称重信号是由两个悬吊着称重辊的称重传感器产生的,在称重辊的两边是两根称重跨支承辊,该两辊之间的精确距离给出了一个进行物料称重的皮带长度。

每一个称重传感器承担了在称重跨上物料重量的25%。

称重传感器输出的是一个代表物料在皮带上的t/m 信号,这个重量数据提供给给煤率公式,给煤机就是根据这个公式进行操作的:重量(t/m)×皮带速度(m/sec)=给煤率(t/sec)给煤机既可以接受一个内部给煤率设定,也可以接受一个用户提供的给煤率设定信号,这个信号将与由测量出的物料在皮带上的重量,皮带速度以及其它参数而计算出的给煤率反馈信号进行比较,从而产生一个系统误差信号来控制电动机转速。

系统稳定性补偿是由软件提供的。

此外,由于微处理器存储了所有系统参数和限定值,误差信号包含了对所有这些值的调整,因此对于速度控制没有调节的需要。

微处理器软件以下述方式对给煤率进行计算:从一个称重传感器输入与测得的重量成正比的信号,这个信号由微处理器板上分辨为1/4000(12 位)或0.025%的A/D 转换器转换成一个二进制数字信号。

这个数字与存储在永久存储器(ROM)中的参数进行比较,如果这个数字信号是在可以接受的范围之内,它就被存储在暂时存储器(RAM)中。

接着对从另一个称重传感器来的信号进行同样处理。

这两个信号将进行互相比较以进一步证实它们的正确性。

如果比较后发现该两个信号是不正确的,给煤机转到容积式操作运行,这时控制器就采用存储在内存中的由先前的平均值而定的假定传感器输出信号进行操作,如果比较后发现该两个信号是正确的,两个传感器的信号相加后减去毛重,其结果与一个定度因数相乘(该因数是在给煤机定度时得出的),从而得到每单位皮带长度上的物料重量。

这个结果存储在RAM 中。

电动机速度是通过在一段时间中测量与电动机轴相连的交流测速机所发生的输出脉冲频率来决定的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 称重原理

用传送皮带传送的给煤质量都可以用下面方程(1)表示

其中,Q:在0~t1时间内传送的质量,kg;q:瞬时给煤速度,kg/min;W: 单位长度上给煤质量(装料密度),kg/m;v: 皮带速度,m/min。

皮带进给距离[l]和皮带进给速度[v]的关系式是:l=vt,如果t=0时l=0则在t1时刻皮带的进给距离为l1=vt1。

因此,上面的方程(1)可以转换成下面方程(2)形式:

方程(2)关系式表示图1中A、B、C所包围的面积就是皮带传输的质量。

图1 皮带传输质量计算

注:W=f(l):任意进给量[l]处的装煤密度,Wdl:微元进给量(dl)传输的质量。

从上面所述可以清楚地看到,测量传输质量时,必须先测定瞬时装煤密度和此时刻皮带的微元进给距离,然后将测量值作为输入信号输入到具有乘法和积分功能的计算设备中,给煤机可以主要分为四个部分,即装煤检测器、皮带进给量检测器、综合控制器和驱动单元。

装煤检测器、皮带进给量检测器和驱动单元都作为给煤机的部件安装,装煤检测单元由承辊和两个负载传感器组成,两个负载传感器测量精密测重台上的质量(重力),并将信号传给综合控制器,每一个传感器的信号都和以往的数据、另一个传感器的信号进行比较,由此检验信号的有效性,如果信号有效,将信号乘以校正系数即得到单位长度皮带上的实际质量。

如果负载传感器测得的信号无效,控制过程自动转向体积运行模式,并发出测重系统出现故障的警报,在体积运行模式下,综合控制器根据实际测量的煤的密度采用相应的储存数据,提供该模式下的最佳控制方法。

皮带进给测量单元是一个装于驱动单元上的脉冲发生器,用以测量皮带的进给长度,并将测量的值传给综合控制器。

驱动单元接收驱动电动机控制器处综合控制器产生的信号,控制驱动电动机的转速使煤以恒定的速度供到磨煤机中,驱动电动机通过减速器和主动滚筒驱动皮带。

综合控制器对从检测系统传来的装煤信号和皮带进给长度信号进行计算,皮带进给速度通过电机测定,电机信号传递给综合控制器后,乘以一个校正系数得到皮带每秒进给的距离。

来自负载传感器的信号(单位长度的质量)和来自电动机的信号(每秒钟皮带位移)相乘得到每秒钟的物料传递量,然后得到的这个值同需要量信号进行比较,如果有差异,综合控制器对电动机的控制进行调整。

为了显示供煤速度、提供给煤重量纪录,综合控制器还对实际传输数据进行时间上的积分运算,数据保存在综合控制器的不易失存储器中。