数控系统通讯_

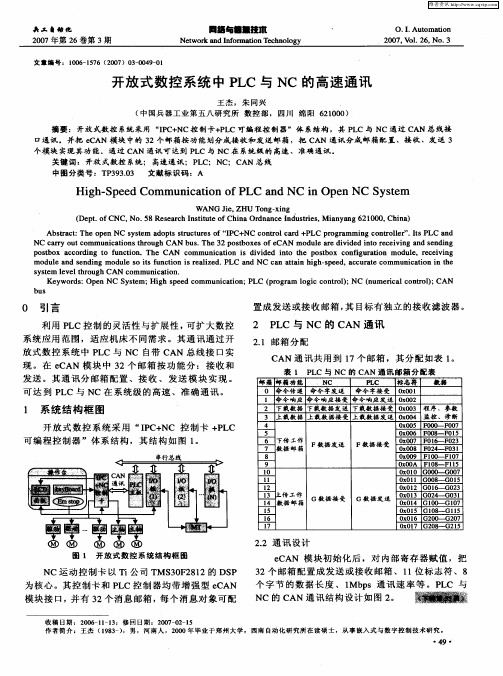

开放式数控系统中PLC与NC的高速通讯

数控机床RS232通讯接口及参数介绍

数控机床RS232通讯接⼝及参数介绍数控机床RS232通讯接⼝及参数介绍RS-232-C接⼝在数控机床上有9针或25针串⼝,其特点是简单,⽤⼀根RS232C电缆和电脑进⾏连接,实现在计算机和数控机床之间进⾏系统参数、PMC 参数、螺距补偿参数、加⼯程序、⼑补等数据传输,完成数据备份和数据恢复,以及DNC加⼯和诊断维修。

⼀、RS-232-C简介RS-232-C接⼝(⼜称 EIA RS-232-C)在各种现代化⾃动控制装置上应⽤⼗分⼴泛,是⽬前最常⽤的⼀种串⾏通讯接⼝。

它是在1970年由美国电⼦⼯业协会(EIA)联合贝尔系统、调制解调器⼚家及计算机终端⽣产⼚家共同制定的⽤于串⾏通讯的标准。

它的全名是“据终端设备(DTE)和数据通讯设备(DCE)之间串⾏⼆进制数据交换接⼝技术标准”,该标准规定采⽤⼀个25个脚的DB25连接器,对连接器的每个引脚的信号内容加以规定,还对各种信号的电平加以规定,⼀般只使⽤3~9根引线。

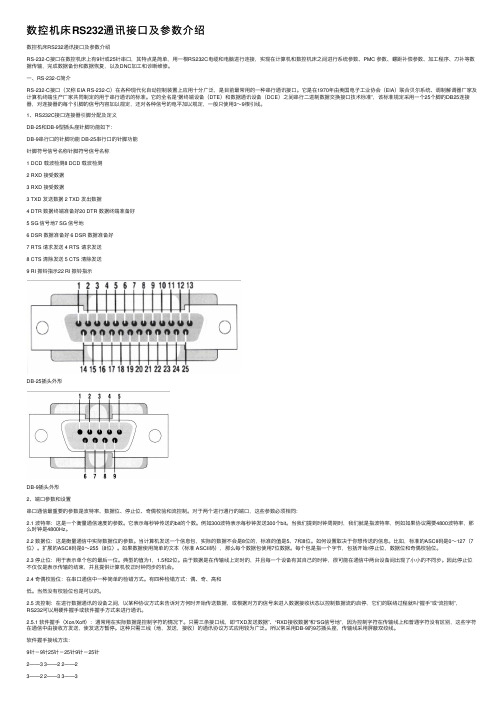

1、RS232C接⼝连接器引脚分配及定义DB-25和DB-9型插头座针脚功能如下:DB-9串⾏⼝的针脚功能 DB-25串⾏⼝的针脚功能针脚符号信号名称针脚符号信号名称1 DCD 载波检测8 DCD 载波检测2 RXD 接受数据3 RXD 接受数据3 TXD 发送数据 2 TXD 发出数据4 DTR 数据终端准备好20 DTR 数据终端准备好5 SG 信号地7 SG 信号地6 DSR 数据准备好 6 DSR 数据准备好7 RTS 请求发送 4 RTS 请求发送8 CTS 清除发送 5 CTS 清除发送9 RI 振铃指⽰22 RI 振铃指⽰DB-25插头外形DB-9插头外形2、端⼝参数和设置串⼝通信最重要的参数是波特率、数据位、停⽌位、奇偶校验和流控制。

对于两个进⾏通⾏的端⼝,这些参数必须相同:2.1 波特率:这是⼀个衡量通信速度的参数。

它表⽰每秒钟传送的bit的个数。

例如300波特表⽰每秒钟发送300个bit。

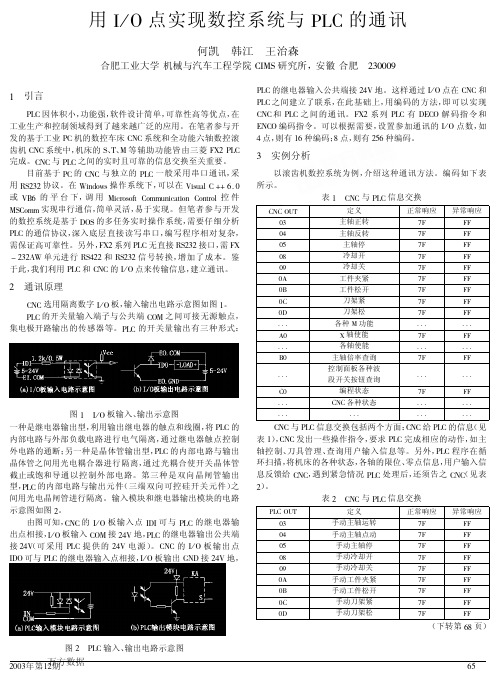

用IO点实现数控系统与PLC的通讯

,

结论

根据对所建立的数控多轴加工非线性误差的理论模型分 析, 针对不同情况提出了多轴加工非线性误差的补偿方法, 为数 控加工程序的编制过程中控制多轴数控加工的非线性误差提供 了理论依据和补偿的相关算法, 为提高多轴数控加工的精度有 很好的指导意义。 [参考文献] [+ ]-.. / 0,12345 6 1 7 89:;<3:=> >9::.? @.A.>:=;4 B;? , C 3D=@ (") : +OO&, !& OPP @>9AE:9?.F @9?B3>. <3>2=457 GH67 I7 JKLM7 KN0, Q OOR [#]12;= S T, I94 1 07 S3AA C .4F >9::.? =4:.?B.?.4>. 3U;=F34>. =4 4> (&) : 18M, +ORO, #+ !P+ Q !PR <3>2=4=45 ;B @>9AE:9?.F @9?B3>., [!]焦建斌 7 多坐标侧铣数控加工的误差理论及刀位验证研究 7 哈尔滨工业大学博士学位论文 7 +OO, ["]袁哲俊, 刘雄伟, 刘华明 7 五坐标端铣数控加工理论分析 7 机 (+) : 械工程学报, +OO!, #O !+ Q !P [,]卢金火 7 汽车覆盖件数控加工刀具运动轨迹的生成及编程 (!) : [ I] 7 汽车技术, +OO" +P Q +O 收稿日期: #%%! C %& C %! 作者简介: 刘宏 (+O&R C ) , 女, 中国工程物理研究院机械制 造工艺研究所高级工程师。 (编辑 李秀敏)

数控系统的主要功能

数控系统的主要功能数控系统的主要功能是:1、掌握功能1) 掌握轴数和联动轴数2) 插补功能3) 快速定位4) 自动加/ 减速5) 进给功能2、程序的输入、输出和存储功能数控系统的输入、输出装置:手动数据输入(MDI)、光电阅读机输入、录音机、RS232C串行口、通用显示器(DPL)、视频显示器(CRT)等。

程序通过存储器予以存储。

一度盛行的程序存储介质是用纸或轻酯塑料制成的穿孔带,磁带是另一种一度流行的程序存储介质。

目前最流行的程序存储介质是硬盘和3.5in软盘,也有用光盘(CD)存储大型NC 加工程序的。

随着计算机技术和现代制造技术的进展.NC加工程序的传输越来越多的在网络上进行,不仅成本低、牢靠性高,而且便利快捷。

3、编程功能由零件图纸到获得数控加工程序的全过程,称为数控编程,有两种:手工编程和自动编程。

自动编程有APT语言和图象编程。

4、补偿功能数控系统能实现多种补偿功能,提高数控机床的加工精度和动态特性。

数控系统的补偿功能主要用来补偿机械系统带来的误差。

例如:① 直线度的补偿随着某一轴的运动,对另一轴加以补偿,提高机床工作台运动的直线度。

② 采纳新的丝杠导程误差补偿方法用几条近似线表示导程误差,仅对其中几个点进行补偿。

此法可削减补偿数据的设定点数,使补偿方法大为简化。

③ 丝杠、齿轮间隙补偿。

④ 热变形误差补偿用来补偿由于机床热变形而产生气床几何位置变化引起的加工误差。

⑤ 刀具长度、位置、半径等补偿。

⑥ 存储型补偿这种补偿方法,可依据机床使用中的实际状况(如机床零件的磨损状况等)适时地修订补偿值。

5、通讯功能越来越多的工厂盼望将多台数控机床组成各种类型的生产线或者DNC系统。

这就要求CNC系统提高联网力量。

一般CNC系统都具有RS232和RS422远距离串行接口,可以根据用户的格式要求,与同一级计算机进行多种数据交换。

6、运行方式绝大部分数控系统具有自动/ 单段、手动操作(MDI、步进、增量点动、手脉进给、连续点动、回参考点)、空运行、编辑、示教、计算等六种。

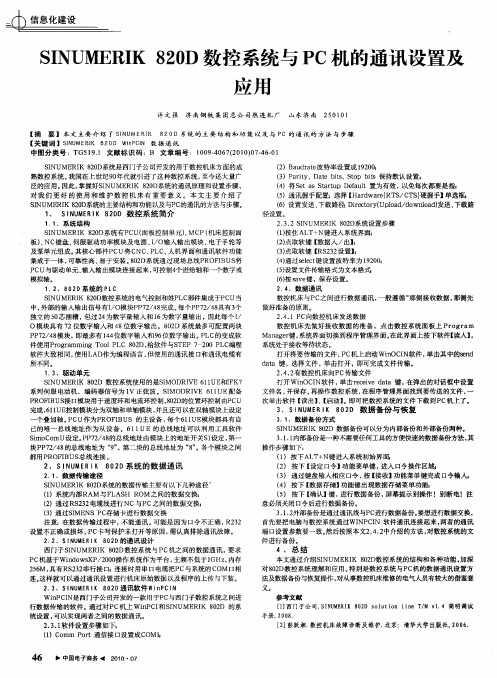

SINUMERIK 820D数控系统与PC机的通讯设置及应用

完 成 ,1UE 制模 块 分 为双轴 和 单轴 模 块 , 61 控 并且 还 可 以在双 轴 模块 上设 定 个叠 加 轴 。 CU作为 P F B P RO I US 的主设 备 , 个 6 1 模 块 都具 有 自 每 1 UE

()通 过 RS 3 电缆 线 进行 NC与 P 2 22 C之 间的数 据 交 换;

()通 过SME C 储 卡进 行 数 据 交换 3 I NS P 存 注 意 : 数 据 传输 过 程 中 , 能通 讯 可 能 是 因为 口令 不正 确 , 3 在 不 R2 2 设置不正确或损坏, C卡写保护未打开等原因, P 需认真排除通讯故障。 2 2 S U 8 2 . 、 I M RI 0 D的通 讯 设计 N E K 西 门 子 SNUME I 82 I R K 0 D数 控 系 统与 P C机 之 间的 数据 通 讯 , 求 要 P C机基 于 Wid ws P 2 0 操 作 系 统作 为 平 台 , n o X / 00 主频 不 低于 1 Hz 内存 G , 2 6 , 有 RS 3 串行 接 口;连接 时 用 串 口 电缆 把P 5M 具 22 C与 系 统 的 C M 口相 O 连 。 样就 可 以通过 通讯 设 置 进行 机 床 原始 数据 以及 程序 的上 传 与 下装 。 这 2 3 I U R 8 2 . 、S ME I N K 0 D通讯软件 Wi CI P n N WiPCN是 西 门子 公司 开 发 的一 款用 于PC n l 与西 门子数 控 系统 之 间进 行数据传输的软件。通过对PC机上 WiPC 和 SNUME K 8 2 的系 n I I RI 0 D 统设 置 , 以实 现两 者 之 间 的数 据通 讯 。 可 231 . .软件设 置步骤如下; ()C mm o t通 信 接 口设 置成 C M h 1 o Pr O

FANUC通讯说明

FANUC通讯说明(DNC)

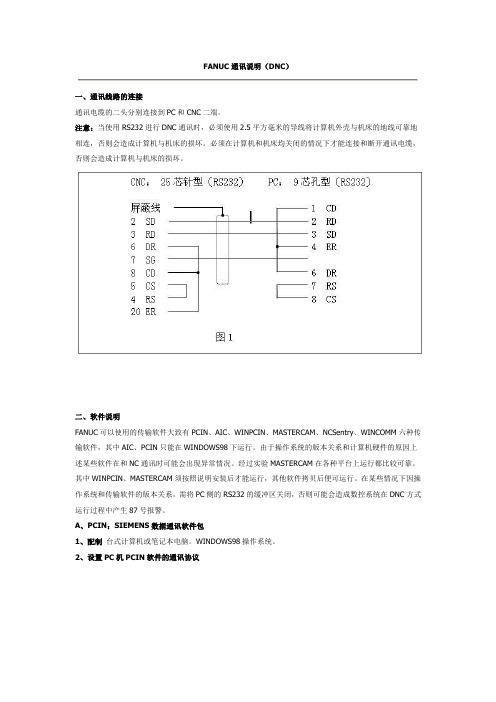

一、通讯线路的连接

通讯电缆的二头分别连接到PC和CNC二端。

注意:当使用RS232进行DNC通讯时,必须使用2.5平方毫米的导线将计算机外壳与机床的地线可靠地相连,否则会造成计算机与机床的损坏。

必须在计算机和机床均关闭的情况下才能连接和断开通讯电缆,否则会造成计算机与机床的损坏。

二、软件说明

FANUC可以使用的传输软件大致有PCIN、AIC、WINPCIN、MASTERCAM、NCSentry、WINCOMM六种传输软件,其中AIC、PCIN只能在WINDOWS98下运行。

由于操作系统的版本关系和计算机硬件的原因上述某些软件在和NC通讯时可能会出现异常情况。

经过实验MASTERCAM在各种平台上运行都比较可靠。

其中WINPCIN、MASTERCAM须按照说明安装后才能运行,其他软件拷贝后便可运行。

在某些情况下因操作系统和传输软件的版本关系,需将PC侧的RS232的缓冲区关闭,否则可能会造成数控系统在DNC方式运行过程中产生87号报警。

A、PCIN:SIEMENS数据通讯软件包

1、配制台式计算机或笔记本电脑。

WINDOWS98操作系统。

2、设置PC机PCIN软件的通讯协议。

三菱数控系统Z55通信故障的分析实验和排除

D X10安 装 于 电控 柜 内 ; 1 远程 IO D 10单元 通过 通 / X 1 信 电缆 与基 本 IO 相 连 ; 纵 箱 与 电控 柜 相距 1 / 操 5 m, ( 经过 坦克拖 链 ) 随行 电缆相 连 。 用

2 Z 5通 信 故 障 报 警 5

改装与维修 R n n ae c e g d in e 删 a M fn na

三 菱数 控 系统 Z 5通 信 故 障 的分 析 实验 和 排 除 5

付 芩

( 汉大学机 电 与建 筑 学院 , 江 湖北 武 汉 4 0 5 ) 30 6 摘 要: 论述 了在调试 三菱数控 系统 过程 中排 除通 讯故 障的 方法 , 以及 电能再 生单元 、 变频器 、 开关 电源对 系 统通讯 的影 响及 实验 。 关键词 : 数控 系统 干扰 通讯 故 障

An y s Ex er e t nd El i t n o i bsh alsi p i n s a i na i fM t m m o su i i

CNC Z 5 Co m u i t n F i r 5 m nc i al e a o u

Hale Waihona Puke F i U Qn (i ga nvr t, h n4 0 5 , H J n h nU i sy Wu a 3 0 6 C N) a ei

R O未连 接 I

S TOP ;

00 0A

每 次上 电后都 出现 同一报 警 。但 本例 中 出现 的报 警现象 与 以前 出现 的 不 同 , 然 同 为 Z 5报 警 , 是 虽 5 但 每次上 电后 , Z 5 R O未 连 接 “ 5 I O 0 随 机 变化 , 0 A” 通 信 故 障 站 的 远 程 站 的 站 号 从 “ 0 4”随 机 变 化 为 00 “ 0 8 - 0 A” 但系统 没有 连接 如报 警信 息指 示 的远 00-0 0 , 程 IO站 。而且 每 次 都 伴有 “ MG S O ” 警 出现 , / E T P 报 表示 由于 P C程 序停 止运行 引起 系统 急停 。 L 出现故 障报警 后 , 观察 到基本 I0单 元 和远 程 l / /

武汉华中数控 华中数控通讯软件NetDnc 说明书

华中数控通讯软件 NetDnc使用手册V2.02007.11武汉华中数控股份有限公司中国·武汉目录一 硬件说明 (1)1.1串口连接 (1)1.2.以太网连接 (1)二 软件说明 (2)三 上位机的软件安装 (4)四 软件使用说明 (6)4.1 通讯模式选择 (6)4.1.1 选择通讯方式 (7)4.1.2 更改用户权限 (9)4.2 建立连接 (12)4.2.1 网络连接 (12)4.2.2 串口连接 (17)4.3 传送G代码文件 (19)4.3.1 上传G代码文件 (19)4.3.2 下载G代码文件 (19)4.4 传送PLC文件 (19)4.4.1 上传PLC文件 (20)4.4.2 下载PLC文件 (20)4.5 传送参数文件 (20)4.5.1 上传参数文件 (20)4.5.2 下载参数文件 (20)4.6 用拖拽的方法传输文件 (21)4.7 其他 (25)4.7.1 设置系统路径 (25)4.7.2 设置串口参数 (26)4.7.3 修改用户密码 (27)4.8 边传边加工(适用于世纪星HNC-21/22数控系统) (27)一硬件说明上位机:PC机、笔记本电脑。

下位机:网络功能适用于华中数控的HNC-18/19 xp、HNC-21/22(软件版本为7.10版及以后)数控系统;串口通讯适用于我公司HNC-18iT(软件版本为04.00及以后)、HNC-18/19xp、HNC-21/22(软件版本为7.10版及以后) 数控系统。

1.1串口连接华中数控系统支持在上位机和下位机间的串口通讯,串口线支持三线制和七线制,推荐使用三线制。

数控装置PC计算机1.2.以太网连接通过以太网口与外部计算机连接是一种快捷、可靠的方式。

华中数控网络通讯有两种连接方式:(1) 用网线直接与电脑连接(直连网线制作见图1.2);(2) 用HUB转接方式,即先用网线连接到HUB(集线器),再经HUB 连入局域网,与局域网上的其他任何计算机连接,此方式用普通网线即可(见图1.3)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控系统外设通讯一.FANUC控制单元与PC电脑通讯1.借助RS232接口完成与PC电脑间的通讯(1)建立链接①[程序]→[附件]→[通讯]→[超级链接]→[(在“默认Telnet程序”对话框,选“是”)]→(进入“建立超级链接对话框”);②[(“名称”= 任意起名;“图标”= 任选)]→[(进入“连接到”对话框)]→[选“中国”,“区号、电话号”任选,“连接时使用”= COM1]→[(进入“COM1属性”对话框)]→[“每秒位数”=9600;“数据位”=8;“奇偶校验”=无;“停止位”=1;“数据流控制”=Xon/Xoff]→[(确认后,则所起名命名的链接被建立)]→(进入“命名连接”窗口);③[文件]→[属性]→(进入“命名属性”对话框),或:[程序]→[附件]→[通讯]→[超级终端]→[(命名连接窗口)]→[文件]→[属性]→(进入“命名属性”对话框);④[(选择“设置”选项卡)]→[选择“ASCII码设置”按钮]→[(进入“ASCII码设置”框)]→[(勾选全部,或“将换行符附加到传入行末尾”不勾选,其余全选)]→[“确定”退出“ASCII 码设置”框]→[“确定”退出“命名属性”对话框]。

⑤数控系统外设超级链接建立完成,并已启动该外设。

(2)启动数控系统外设,进行传输操作【注】:两设备通讯时,一定要首先使“接收设备”进入“接收状态”,然后才启动输出设备的进入输出状态。

①数据接收(外设电脑作接收)[传送]→[捕获文字]→[进入“捕获文字”对话框]→[选择将要把捕获到的文字,存放在何处。

]→[按“启动”软钮]→(接收设备进入接收状态)。

②数据发送(CNC作发送)[MDI方式]→[“设置”软键]→[“写参数”=1(可写入)]→[“SYSTEM”硬键]→[设定参数:PRM0000.1=1、PRM0020=0、PRM0024=0、PRM0100.2-1=1-1、PRM0101.7-3-0=1-1-1、PRM0103=11]→[编辑方式,或急停状态]→[选按将要发送的数据软键]→[按“输出”软键]→(CNC进入发送状态)。

【注释】用上述步骤操作时,若CNC出现“无法使用输入输出设备”报警时,应设置参数PRM24=255,且按[RESET]硬键,之后修改参数为PRM24=0。

此时,进入正常超级链接方式数据传输。

③CNC接收数据[MDI方式]→[“设置”软键]→[“写参数”=1(可写入)]→[“SYSTEM”硬键]→[设定参数:PRM0000.1=1、PRM0020=0、PRM0024=0、PRM0100.2-1=1-1、PRM0101.7-3-0=1-1-1、PRM0103=11]→[编辑方式,或急停状态]→[选按将要接收的数据软键]→[按“输入”软键]→(CNC进入接收状态)。

④外设电脑发送数据[程序]→[附件]→[通讯]→[超级终端]→[(命名终端连接)]→[(起动命名的超级终端窗口)]→[传送]→[发送文本文件]→[进入“发送文本文件”窗口]→[选择将要发送的数据文本文件]→[打开]→(外设电脑进入发送状态)。

【注释】在上述“超级链接”平台上进行数据传输后,若要利用FANUC LADDER Ⅲ,在PC与CNC之间进行RS232C串行通讯连接时,会出现不能连接现象,此时应注意设置参数PRM24=1,在进行连接。

【注释】在利用“超级链接”把加工程序传入CNC时,加工程序应以文本文件(.txt,如“记事本”文件)传输,且程序的开头和结尾都应使用“%”,且%独占一行。

另外,被传入CNC的加工程序必须有程序名(Oxxxx),程序中不能有“段结束符”。

2.PCM存储卡与数控系统之间的数据传输(1)DOS界面下的传输[PCM存储卡插入数控装置面板卡口]→[在同时按压CRT底部最右下相邻两个软键时,开启CNC系统电源]→[系统显示进入DOS状态选项操作界面(黑背景英文界面)]→[依照英文提示操作]。

(2)CNC系统起动后的传输[MDI方式]→[“设置”软键]→[“写参数”=1(可写入)]→[编辑方式,或急停状态]→[“SYSTEM”硬键]→[设定参数:PRM0000.1=1、PRM0020=4、PRM0024=0、PRM0100.2-1=1-1、PRM0101.7-3-0=1-1-1、PRM0103=11]→[选按将要传输的数据软键]→[按相应传输软键“输入”或“输出”]→(CNC进入接收状态)。

3.PMC用户程序在线编辑(CNC界面上的PMC程序编辑)必须满足:[编辑方式]·[保持继电器K900.1=1,或K900.1=0且(按“PMCCNF”软键→“允许编辑”=“是”)]·[PRM0024=1]=1。

操作:[MDI方式]→[“设置”软键]→[“写参数”=1(可写入)]→[编辑方式,或急停状态]→[“SYSTEM”硬键]→[设定参数:PRM0000.1=1、PRM0020=0、PRM0024=1、PRM0100.2-1=1-1、PRM0101.7-3-0=1-1-1、PRM0103=11]→[选按PMCLAD软键]→[按软键提示操作]。

4.PMC用户程序通过RS232接口在外设电脑上的编辑(1)在数控系统侧的操作[PRM0024=1]。

(2)在外设电脑侧的操作[安装并起动PMC编辑软键]→[在Tool菜单的Option对话框的设置:(不用设置)]→[在Tool菜单的Communication对话框的设置:setting选项卡中的Enable_device为COM1和Device_Property栏中的波特率等]→[在Tool菜单中选择传输PMC用户程序]。

△清除SW0100号报警:用同时按下[CAN]+[RESET]键解除;△清除全部机床参数:二.Simens控制单元与PC电脑通讯1.借助网线完成与PC电脑间的通讯(1)CNC侧系统开机启动后,同时按下[ALT]+[N]硬件→[维修信息]→[系统通讯]→[(显示IP地址界面)]→(手写记录IP地址及其它同界面信息)→[直接连接]。

【注】①记录的IP地址及同界面信息,用在PC电脑TCP/IP协议属性上;②在按压[直接连接]软键后,CNC完成全部通讯准备并处在激活待讯状态。

(2)PC电脑侧安装针对特定数控系统软件版本的通讯软键(如针对802Dsl系统的RCS802软件)后:[起动RCS802]→[Setting菜单]→[Connect项]→(进入选择通讯介质窗口)→[选择“Via Ethernet (peer to peer)”]→[Ok]→[Extras菜单]→[Connect项]→[Ok]。

【注】①由此完成通讯链路的建立,使其处在激活有效状态;②此时在PC电脑上通过RCS802工作窗口(类似于Window资源管理器)可以看到CNC上全部机床数据,在此窗口中可以象Window资源管理器一样拷贝CNC数据到PC电脑上。

2.借助RS232接口与PC电脑间的通讯(1)CNC侧[ALT]+[N]→(若按[设置口令]软键,可进入口令设定修改状态;若不按[设置口令]软键,可直接进入下一步)→[PLC]→[Step7]→[激活]→(显示RS232通讯参数)→(照此笔录该RS232通讯参数,作为PC电脑侧通讯设定用参)。

【注】按下[激活]并显示RS232参数,表明CNC已经处在RS232接口通讯状态。

(2)PC电脑侧①[起动RCS802]→[Setting菜单]→[Toolbox项]→[Select Version And Project]→(进入Version And Project对话框)→(在对话框中选择当前CNC系统软件版本)→[按“Project”钮]→(进入Project管理框)→[按“new”钮]→(进入建立新项目对话框)→(为新项目起名,任意起)→[OK]→[OK]→(返回到RCS802工作主界面);②[Setting菜单]→[Connection项]→(进入Connect Setting对话框)→(选择“Via RS232”)→[按“Configure”钮]→(进入Configure设置对话框)→(选择“COM1”口)→[按“Configure”钮]→(进入RS232接口参数设置对话框)→(填入笔录的CNC侧RS232通讯参数)→[OK]→[OK]→(返回到RCS802工作主界面);③[Extras菜单]→[Connect项]→[OK]→[OK]→(起动并建立两机RS232通讯连接);【注】此时在RCS802工作主窗口可见CNC侧机床数据,可如window下进行拷贝粘贴。

3.借助PLC编辑软件与PC电脑通讯(1)CNC侧[ALT]+[N]→(若按[设置口令]则进入口令设改状态;若不按[设置口令],可直接进入下一步)→[PLC]→[Step7]→[激活]→(显示RS232通讯参数)。

【注】此刻CNC处于PLC_S7软件通讯有效状态(该侧做好通讯姿态,敬待对方)。

(2)PC电脑侧[起动Programming Tool PLC802程序(802用PLC编辑软件)]→[按检视区“通讯”钮]→(进入“通讯联接”窗)→[双击“PLC802(PPI)”图标]→(弹出“设置PG/PC接口”窗)→[选择通讯协议“PLC802(PPI)”]→[按“属性”钮]→(弹出“属性-PLC802(PPI)”窗)→[在“本地连接”卡中设置“连接到”COM1]→[在“PPI”卡中设置传输率(与CNC侧显示RS232通讯参数相同)]→[确定]→[确定]→(返回到“通讯联接”窗)→[双击“双击刷新”图标]→(则建立本PLC编辑连接)→(若连接成功则在“通讯联接”窗出现“802Dsl”图标(在原“双击刷新”图标处))→[双击“802Dsl”图标(表示PLC-S7软件用此连接)]→(从此进入两机PLC通讯状态,在此进行PLC编辑操作……)。

三.满足PC电脑对CNC控制单元的通讯操作必装如下软件:①FANUC Fladder Ⅲ 5.7②802D Solution Toolbox (注:不进行CNC系统调试时,则只需安装随机盘—“RS-SX-802DSL-立铣”中的plc_lib夹、progtool夹、rcs802夹3个文件夹程序,否则全安装本大夹)。