喇叭-扬声器来料检验标准

喇叭来料检验作业指引QI-Qc-010

抽样检验一个连续系列批,可接受的最低平均质量水平。

4.0资历及训练要求

执行本指引的IQC检验员经培训掌握此指引、具备物料检验控制相关技能获得上岗证。

5.0指引内容:

扬声器的来料检验

5.1检验准备

步骤

行动

负责

1

准备检验仪器和设备:万用表、游标卡尺、烙铁、锡线。

IQC检验员

5.2确定抽样

步骤

行动

负责

IQC检验员

2

目测外观:金属外壳和线头无锈蚀、氧化、破损等缺陷,防尘罩、防尘网、纸盘(音膜)无变形或破损不良,包装、引线走线、点胶工艺应符合产品要求。

IQC检验员

3

规格要求:与送样要求的一致,比对样品。

IQC检验员

4

尺寸:测量时直径、厚度需在送样时确认的范围以内。

IQC检验员

5

跌落试验:将喇叭、二合一受话器在没有包装的情况下,分两个不同的方向,从1.5m的高度自由跌落到20mm厚的硬木板上,重复6次。

拉力计

★

5.5处理方法:

按《来料检验流程指引》执行。

6.0记录

文件/记录

保存者

表格号

保存期

《来料检验评审报告》

品质

二年

《进料检验日报表》

品质

二年

修改记录

生效时间

修改内容

审批

确认

编写

2012-2-02

首次发行

本文件只在盖有红色“受控

文件”章时,方为受控文件

1.0目的

掌握喇叭的检验标准,确保喇叭满足规定品质要求。

2.0范围

适用于本公司所使用的喇叭。

3.0定义

术语

描述

IQC

喇叭类检验标准

尺寸

喇叭外径

测量数未超出承认书偏差范围

不织布无翘起、贴歪、破

√

2.锡点光亮、不可过高、留有锡渣

√

3.PCB板无翘起、贴歪、氧化、脱落,焊接3秒内焊盘不脱落

√

4.胶壳无烫伤溶化、胶水印

√

5.黑漆未盖住线,不光亮饱满

√

6.用记号标识正极性焊接点

√

7.铁盖不可有生锈、变形、破裂、

8.膜片无上浮、起皱等现象

抽样计划采用“分批检查,分批验退”的方式。

三、缺陷分类

致命缺陷:指由经验和判断表明产品不符合产品功能的缺陷;

严重缺陷:指影响产品正常使用功能,降低产品可靠性或严重影响产品外观的缺陷;

轻微缺陷:偏离限定标准,但不影响产品正常使用功能或外观缺陷不太明显的缺陷;

四、检验条件

位置:产品放置于检验者正前面,垂直于检验者;

9.划线无断胶、音圈断胶、音圈偏位

√

10.磁铁不平、无偏位、脱落

√

4

性能测式

音质测试

测试频率与电压参照喇叭承认规格书,听音时无杂音、小声、失真、无声、振音等

扫频仪

√

阻抗测试

测量阻值未超出承认书偏差范围

测试仪

√

DB测试

测量DB值未超出承认书偏差范围

√

作业指导书

文件编码

版本号

喇叭类来料检验标准

拟订

确认

序号

作业指导书

文件编码

版本号

喇叭类来料检验标准

拟订

确认

一、目的

明确喇叭类来料品质验收标准,规范检验动作,使检验、判定标准能达到一致性

二、作业内容

品质检验人员抽样计划依照抽样标准图GB/T 2828.1-2003中的抽样检验用表,单次抽样;

喇叭来料检验规范(c)07

深圳市昶宇电子有限公司文件版次:A/O制定日期:2012-2-8文件标题:喇叭来料检验规范制定部门:品质部页次:1/3 目的:确定检验作业条件,确定抽样水准,明确检验方法,建立判定标准,以确保产品品质。

.适用范围:本检验规范适用我司喇叭检验作业。

权责单位:本检验规范由品质部制定,管理者代表核准后发行; 所制定之规格,如有修改时,须经原制定单位同意后修改之应用文件:国家标准GB/一般检查水平II)、工程图纸、工程样板。

检验标准:5.1.1国家标准GB/一般检查水平II,正常检验、单次抽样计划,AQL订定为CRI=0 、MAJ= 、MIN=5.1.2相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

定义缺点分类:6.1.1.严重缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

深圳市昶宇电子有限公司文件版次:A/O制定日期:2012-2-8文件标题:喇叭来料检验规范制定部门:品质部页次:2/3 6.1.2主要缺陷(MAJ):性能不能达到预期的目标,但不至于引起危险或不安全现象;导致最终影响产品使用性能和装配;客户很难接受或存在客户抱怨风险的产品6.1.3 .次要缺陷(MIN):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过沟通能使客户接受的。

检验项目检验项目检验标准检验工具及方法缺陷界定CRI MAJ MIN外观尺寸规格符合样品尺寸,并在公差范围内。

卡尺样品√音圈阻抗符合样品,阻抗在公差范围内万用表√磁铁比对样品,符合磁铁材质,颜色,尺寸规格卡尺√外观音膜尺寸比对样品,符合音膜尺寸厚度,条纹方向目视游标卡尺√极性标识用记号标识正极性焊接点目视√PCB 锡点饱满光滑,焊接3秒内焊盘不脱落目视√包装用吸塑包装,无铜丝等杂物目视√文件编号:WI-PZ-037。

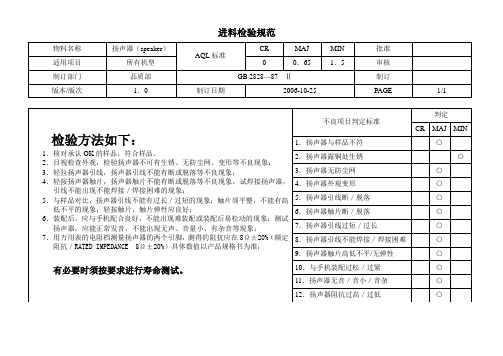

扬声器检验规范

不良项目判定标准

判定

CR

MAJ

MIN

1.扬声器与样品不符

○

2.扬声器露铜处生锈

○

3.扬声器无防尘网

○

4.扬声器外观变形

○

3.轻拉扬声器引线,扬声器引线不能有断或脱落等不良现象;

4.轻按扬声器触片,扬声器触片不能有断或脱落等不良现象,试焊接扬声器,引线不能出现不能焊接/焊接困难的现象;

5.与样品对比,扬声器引线不能有过长/过短的现象;触片须平整,不能有高低不平的现象;轻按触片,触片弹性应良好;

6.装配后,应与手机配合良好,不能出现难装配或装配后易松动的现象;测试扬声器,应能正常发音,不能出现无声、音量小、有杂音等现象;

5.扬声器引线断/脱落

○

6.扬声器触片断/脱落

○

7.扬声器引线过短/过长

○

8.扬声器引线不能焊接/焊接困难

○

9.扬声器触片高低不平/无弹性

○

10.与手机装配过松/过紧

○

11.扬声器无音/音小/音杂

○

12.扬声器阻抗过高/过低

○

进料检验规范

物料名称

扬声器(speaker)

AQL标准

CR

MAJ

MIN

批准

适用项目

所有机型

0

0.65

1.5

审核

制订部门

品质部

GB 2828—87Ⅱ

制订

版本/版次

1.0

制订日期

2006-10-25

PAGE

1/1

检验方法如下:

电喇叭来料检验作业指导书

零部件名称

电、汽喇叭

DAB分类

B

外购外协件检验指导书

文件编号

WI-QC-037

版次

3.0

图号

通用

规格、型号

发行日期

页次

1/1

序号

检验项目

技术要求

验收器具

抽检比例

备注

外观:

包装

性能:

1)电喇叭的外部电镀层和涂漆层应均匀、无气泡、无空白、无堆积和无流溢现象,并应与被覆盖物的表面牢固结合

2)外部电镀层及漆层不得有皱缩或起层现象

每套电喇叭必须有独立的纸箱包装,包装盒必须注明型号、规格等,并必须有合格标记

应符合QC/T30-1992«汽车用电喇叭技术条件»所规定的相关要求:1、防护等级试验2、振动试验3、耐电压试验4、温度变化试验5、盐雾试验6、低温试验7、高温试验8、湿热试验9、漆层试验10、频谱试验

目测

目测

目测

首样查证

定期提供报告

第三方报告

厂方报告

年度

No.

修订日期

修订内容

修订单

核准

审查

制定

喇叭检验

1目的:掌握受话器、喇叭检验标准,使来料质量更好的符合我公司的品质要求。

2适用范围:本厂所使用的喇叭。

3检验仪器和设备:信号发生器、交流毫伏表、示波器、音频扫频仪、测试机架、电烙铁. 4检验项目及技术要求4.1外观:表面印字清晰,型号、规格标识与工程样版相符,磁路结构正确,正、负极焊片无氧化,纸盆无开裂、破损、变形,正、负极引线焊接良好,无混装、引线无碰纸盆。

4.2结构尺寸:符合装配或样品要求。

4.3可焊性:正、负极焊片经焊接后,上锡面应在98%以上。

4.4电气性能:4.4.1听音:扫频测试时无喇叭振、沙哑、失真、无声等不良。

4.4.2阻抗:用1KHZ信号测试喇叭的阻抗,应不超过喇叭额定阻抗的±15%。

5检验方法5.1外观:目测法。

5.2结构尺寸:试装或与样品对比。

5.3可焊性:用电烙铁(温度在350℃±10℃)给正、负极焊片加锡后检查上锡情况。

6 缺陷分类:7 抽样方案:8 处理方法:按《进货检验标准总则》执行。

序 号检验项目缺 陷 内 容判定 1外观纸盆开裂、破损,正、负极引线假焊,混装B 磁路结构不相符,标识错误或与样版不相符,焊接片严重氧化 B 表面脏污,标识不清晰,焊接片轻微氧化、变形C 2结构尺寸结构尺寸超出误差范围且影响装配 B 结构尺寸超出误差范围但不影响装配C 3 可焊性质可焊性后,上锡面小于80%B 可焊性后,上锡面在80%-98%C 4 电气性能平均特性灵敏度不符合技术规格要求B 波形失真,声音沙哑 B 额定阻抗超出误差范围 B 喇叭振B按MIL-STD-105E (II )抽样方案进行抽样。

按AQL 值:Major (B )=0.65 Minor (C )=1.5。

喇叭进料检验标准

检测项目

判定标准

判定

1、外包装箱不允许有破损、变形、受潮

2、外包装箱标识应有供应商名称、生产日期、OK标贴、 规格型

2

5、防尘绵粘性强度应良好

6、扬声器背胶粘性应良好。

引角线与夹具连接试听声音无杂音,音杂变调、无声、沙音 性能检验

引线露出铜钱不可分叉,不易上锡

测试仪 目测

喇叭寿命测 试

将喇叭装机进入菜单将MP3播放音量调至最大,并将MP3音乐设置成 长时间播放状态,持续试验时间48H

装机

检验方法 MA MI ●

●

制订/日 期

审核/日期

批准/日期

品质检验人员抽样计划依照抽样标准图,单次抽样。如客户有特殊要求,以客户提供之抽样水准抽 样。品质检验允收水谁(AQL):MAJ:0.4 MIN:1.0 CRI:0.01。抽样计划采用“分批检查,分批验 退”的方式。

三、缺陷分类

致命缺陷:指由经验和判断表明产品不符合产品功能的缺陷。 严重缺陷:指影响产品正常使用功能,降低产品可靠性或严重影响产品外观的缺陷。 轻微缺陷:偏离限定标准,但不影响产品正常使用功能或外观缺陷不太明显的缺陷。

受控图纸或承认书

《IQC检验作业规范》

七、记录表单:

《进料检验报告》

文件名称

制订/日 期

喇叭来料检验标准

审核/日期

页码:第 页 ,共 3 页 制订人员:

批准/日期

●

● ● ● ● ●

● ● ●

扬声器检验标准

附录A:

扬声器部品包装规范版本:0.1 1 目的

加强扬声器的包装规范管理,保证产品检验需要及在储存、运输过程中不被损坏,满足我公司检验和生产的需要。

2 适用范围

本公司所有扬声器来料时的包装。

3 包装要求

3.1 内包装

将扬声器按一定的数量放在托盘内,并用隔板隔开,防止托盘与托盘间扬声器因磁性相互吸引,同时将托盘与托盘间用胶带封装好放在小盒子里,要防止扬声器受到挤压及碰撞。

3.2 外箱

材质:瓦楞纸

纸箱厚度:不小于6mm

外箱包装时要求用封箱胶纸将各合口处封好,达到防潮,利于长期库存。

3.3 现品票

来料时每纸箱贴一张在370mm*370mm面的右上角。

格式如下:

4 其它要求

4.1 供方对所交付货物的包装标识的正确性负责。

4.2 不同种类、不同型号的来料不能混装。

4.3 对内容物应起有效的防护作用,要防止运输或搬运过程中的机械损伤及防水、防潮、防震、

防污染等。

4.4 不得使用有与内容物无关图案(不含包装标志)的外包装材料,以免验收、入库人员产生误解。

4.5 外包装表面不能有撕裂、变形及污迹和其他表面缺陷。

包装材料表面应清洁,丝印或标识清晰。

附录B:扬声器可靠性例行检验规范版本:0.1

ZDS-JY-E015 第 6 页共 6 页扬声器检验标准。

扬声器来料检验标准

有限公司扬声器来料检验标准文件编号: SCT/JY 8.2-62 版本: A.0 生效日期: 2011-7-19 拟制:审核:批准:目录封面 (1)目录 (2)修订履历 (3)1.目的 (4)2.适用范围 (4)3.职责 (4)4.引用文件 (4)5.检验仪器设备 (4)6.抽样标准 (4)7. 定义 (4)7.1 缺陷分类 (4)7.2 不合格品分类 (4)8. 检验条件 (4)9. 检验内容 (5)9.1 物料包装检验 (5)9.2 核对来料是否与样板相符 (5)9.3 外观检查 (5)9.4 尺寸检测 (5)9.5 型合性组装检查 (5)9.6 性能测试 (5)9.7 可靠性检查 (6)9.8 RoHS (6)10. 缺陷分类 (6)11. 相关文件 (7)12. 记录要求 (7)13. 注意事项 (7)修订履历序号日期修改内容概述状态修改人审核人批准人2011.7.19 制定新标准 A.0 邓少云莫冬秋王海波1. 目的制定本标准在于规范扬声器来料品质检验,确保提供的产品符合客户的要求。

2. 适用范围适用于有限公司扬声器来料检验。

3. 职责本检验标准由品管部制定和修订升版,由品管部IQC负责执行。

4. 引用文件GB2828-2003 II抽样计划表、工程图纸、工程样板。

5. 检验仪器设备数显卡尺、影像测绘仪、万用表、扫频测试仪、跌落试验机、烙铁。

6. 抽样标准:6.1 正常检验:外观依据GB/T 2828.1-2003 正常检检一次抽样方案,AQL订定为CRITICAL 0 ,MAJOR 0.25 及MINOR1.0,尺寸每批抽测5PCS,每种电性能、可靠性测试每批抽测3PCS,RoHS每批抽测1PCS.6.2 加严检验:外观依据GB/T 2828.1-2003 加严检检一次抽样方案,AQL订定为CRITICAL 0 ,MAJOR 0.25 及MINOR1.0,尺寸每批抽测5PCS,每种电性能、可靠性测试每批抽测3PCS,RoHS每批抽测1PCS.6.3 呆滞料:外观依据GB/T 2828.1-2003 正常检检一次抽样方案,CRITICAL:0 ;MAJOR:0.15;MINOR:0.65。

喇叭来料检验规范C

√

PCB

锡点饱满光滑,焊接3秒内焊盘不脱落

目视

√

包装

用吸塑包装,无铜丝等杂物

目视

√

深圳市昶宇电子有限公司

文件编号:

WI-PZ-037

文件版次:

A/O

制定日期:

2012-2-8

文件标题:喇叭来料检验规范

制定部门:

品质部

页次:

3/3

外

观

音膜

音膜不得高于胶圈高度

目视

√

铁盖

铁盖不可有生锈、

目视

√

铁盖

铁盖不可有变形、破裂、批锋

7.0 检验项目

检验项目

检验标准

检验工具

及方法

缺陷界定

CRI

MAJ

MIN

外

观

尺寸规格

符合样品尺寸,并在公差范围内。

卡尺样品

√

音圈阻抗

符合样品,阻抗在公差范围内

万用表

√

磁铁

比对样品,符合磁铁材质,颜色,尺寸规格

卡尺

√

外

观

音膜尺寸

比对样品,符合音膜尺寸厚度,条纹方向

目视

游标卡尺

√

极性标识

用记号标识正极性焊接点

注:不影响功能为准。

综合测试仪

√

编制

审核

核准

5.1.2相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

6.0定义

6.1缺点分类:

6.1.1.严重缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产

品在组装后或在客户使用时会发生重大品质事件的。