PCB流程简介-全制程

pcb流程简介全制程

表面处理

表面处理是PCB制造中的重要环节,主要目的是提高 PCB的可靠性和性能。

输标02入题

表面处理工艺包括镀金、镀银、喷锡等。镀金可以增 强导电性能和耐腐蚀性,镀银可以提高焊接性能,喷 锡则可以提高可焊性和耐热性。

01

03

在表面处理过程中,需要注意防止表面氧化、变色和 脱落等问题。

05

02

制作

将设计好的PCB图转换为实际电路板, 需要进行覆铜、钻孔、电镀等处理。

03

检测

对制作好的电路板进行检测,包括外 观检测、电气性能检测等,确保质量 合格。

04

组装

将电子元器件焊接到电路板上,完成 PCB的组装。

02

PCB设计

原理图设计

总结词

原理图设计是PCB流程的起始阶段,主要任务是创建电路原理图,将电路的功 能需求转化为图形表示。

确保使用的原材料质量合格, 无缺陷且符合设计要求。

生产过程监控

对PCB制造过程中的各个环节 进行严格监控,确保工艺参数

符合标准。

成品检验

对完成的PCB进行全面的质量 检查,包括外观、尺寸、电气

性能等。

环境条件控制

确保生产环境满足温湿度、清 洁度等要求,以降低品质风险

。

可靠性评估方法

寿命测试

模拟实际使用环境,对 PCB进行长时间运行测试 ,评估其寿命和稳定性。

详细描述

PCB布线是电路板设计的最后阶段,它需要考虑布线的长度、宽度、弯曲半径等 因素,以确保电路的电气性能和可靠性。同时,布线还需要考虑制造工艺的要求 ,以确保生产的可行性和效率。

03

PCB材料选择与处

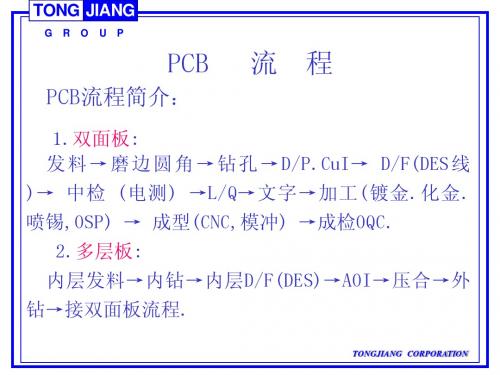

PCB全制程简介

压膜前

压膜后

8

2. 内层流程

2.3 压膜(Film lamination):

贴膜时,先从干膜上剥下聚乙烯保护膜,然后在加热加压的条件下将干膜抗蚀剂 粘贴在基板上。干膜中的抗蚀剂层受热后变软,流动性增加,借助于热压轮的压 力和抗蚀剂中粘结剂的作用完成贴膜.

压膜前

压膜中

压膜后

Dry Film Structure Base Film (PE)基膜

型号

7628 1506 2116 1080 106

胶含量

42±3% 48 ±3% 52 ±3% 62 ±3% 72 ±3%

压合厚度(inch)

0.00745 0.00619 0.00459 0.00277 0.00210

23

4. 压合流程

4.4 叠板

目的: 将预叠合好的内层板,胶片等板叠

成待压多层板的形式 主要原物料: 铜箔 电镀铜皮;按厚度可分为 1/3OZ(代号T) 1/2OZ(代号H) 1OZ(代号1) RCC(覆树脂铜皮)等

UV光 曝光前

负片底片

曝光后

10

2. 内层流程

2.4 曝光(Exposure):

干膜(dry film)的构造见右图, 1968年由杜邦公司开发出来这 种感旋旋光性聚合物的干膜 后,PCB的制作就进入另一纪元, 到1984年末杜邦的专利到期后 日本的HITACHI也有自己的品 牌问世.

目前碱水溶液显像型为主 制程步骤: 压膜─停置─曝光─停

压 力

可叠多层

热板

钢板 牛皮纸 承载盘

压合机

25

4. 压合流程

4.6 后处理

目的: 经剖半;打靶;捞边;磨边等工序对压合之多层板进行初步外形处理,以便

PCB流程及制程简介

剪边(CNC裁板)-完成压合的板子其边缘都会有溢胶,必须用剪床裁掉以便在后续制程 中作业 方便及避免造成人员的伤害,剪边最好沿着边缘直线内1公分处切下,切太多会 造成电镀夹点 的困扰,最好再用磨边机将四个角落磨圆及边缘毛头磨掉,以减少板子 互相间的刮伤及对槽液 的污染。或者现在很普遍直接以CNC成型机做裁边的作业

氧化路板铜面与胶片结合强度的制程,氧化后的板子表面生成了一层黑色的绒毛层。

10.铆合

PP板

内层板

针对又可能发生的层间移动的多层板而采用 的制程。将多片已经氧化的内层线路板中间 放上夹层胶片后用铆钉将其铆合起来,讲究 正反铆、对称铆的原则。 所谓胶片是由铆钉胶合玻璃纤维布组成,它 在加热的情况下可再软化,再经加热、加压 后硬化,硬化后就不可再软化,胶片的主要 作用是作为线路板的绝缘层和粘合介质。

5. 剥锡-去除做为蚀刻阻剂的

37. 外层AOI

检测外层线路

37. 防焊绿油

用印刷机通过丝网在板表面刷上一层感光油墨,并用烤箱烤干

38. 防焊曝光

39. 防焊显影

40. 文字印刷

40. 化镍金

–其是在被催化的銅面上沉積兩層金屬的製程。利用金低接 觸電阻及不易氧化的特性,對線路提供良好的傳導及保護; 鎳層則是焊錫時之焊點並提供銅金中間緩衝層,避免銅和金 互相的擴散或遷移。

同内层2 为得到良好质量的蚀刻图形,就要确保抗蚀层与基板 表面牢固的结合,要求基板表面无氧化层、油污、灰尘、指印 以及其他的污物。因此在涂布抗蚀层前首先要对板进行表面清 洗并使铜箔表面达到一定的粗化层度

19.干膜压膜

在板表面加热后贴一层感光贴膜,为曝光准备

20.干膜曝光

同4内层曝光

21.次外层显影 22 .AOI 23.棕化 24.叠合 25. 压合 26. x-ray定位孔 27.修边

PCB流程介绍

目的:

粗化铜面,增加与树脂接触表面积; 增加铜面对流动树脂之湿润性; 使铜面钝化,避免发生不良反应;

棕化面SEM

主要原物料:

棕化药液&黑化药液

品質測試項目:

微蝕量測試; 離子污染度測試; 爆板測試(熱應力測試); 棕化拉力測試(結合力測試)

黑化面SEM

PCB製造流程---壓合

棕黑化 組合 铆合 疊合 熱壓 冷壓 後處理

目的: 通过光学反射原理将图像回馈至设备处理,与设定的逻辑判断原则或资料图形相比较, 找出缺点位置 注意事項: 由于AOI所用的测试方式为光學掃描+逻辑比较,一定会存在一些误判的缺点,故需通 过人工加以确认

VRS确认(Verify Repair Station 确认檢修系统):

目的: 通过与AOI连线,将测试资料传给V.R.S,并由人工对AOI的测试缺点进行确认

PCB製造流程---內層

AOI影像擷取工作原理:

類比轉 數位

CCD鏡頭

Lens 光圈

灰階

二值化

反射鏡

Beam splitter

反射鏡

光纖

散射光 直射光 散射光 板子

聚 光 燈 泡

濾光片

PCB製造流程---壓合

壓合流程:

棕黑化 組合 铆合 疊合 熱壓 冷壓 後處理 出貨

目的: 将铜箔(Copper)、胶片(Prepreg)与棕黑化处理后的内层线路板压合成多层板. 棕黑化

裁板(BOARD CUT):

目的: 依制前设计所规划要求,将基板材料裁切成工作所需尺寸 主要原物料: 基板;锯片基板由铜皮和绝缘层压合而成,依要求有不同板厚规格,依铜厚可分为 H/H;1oz/1oz;2oz/2oz等种类

PCB制程工艺简要介绍

一〉流程:磨板→贴膜→曝光→显影一、磨板1、外表处置除去铜外表氧化物及其它污染物。

a. 硫酸槽配制H2SO4 1-3%〔V/V〕。

b. 酸洗不低于10S。

2、测试磨痕宽度控制范围10-15mm,磨痕超过15mm会呈现椭圆孔或孔口边缘无铜,一般控制10-12mm为宜。

3、水磨试验每日测试水膜破裂时间≥15s,试验说明,在不异条件下磨痕宽度与水膜破裂时间成正比。

4、磨板控制传送速度,间隔1",水压,枯燥温度70-90℃。

二、干膜房1、干膜房洁净度10000级以上。

2、温度控制20-24°C,超出此温度范围容易引起菲林变形。

3、湿度控制60-70%,超出此温度范围也容易引起菲林变形。

4、工作者每次进入干膜房必需穿戴防尘服及防尘靴风淋15-20s。

三、贴膜1、贴膜参数控制a. 温度100-120°C,精细线路控制115-120°C,一般线路控制105-110°C,粗线路控制100-105°C。

b. 速度<3M/min。

c. 压力30-60Psi,一般控制40Psi摆布。

2、本卷须知a. 贴膜时注意板面温度应保持38-40°C,冷板贴膜会影响干膜与板面的粘接性。

b. 贴装前须查抄板面是否有杂物、板边是否光滑等,假设板边毛刺过大会划伤贴膜胶辊,影响使用寿命。

c. 在气压不变情况下,温度较高时可适当加快传送速度,较低时可适当减慢传送速度,否那么会呈现皱膜或贴膜不牢,图形电镀时易发生渗镀。

d. 切削干膜〔手动贴膜机〕时用力均匀,保持切边整齐,否那么显影后呈现菲林碎等缺陷。

e. 贴膜后须冷却至室温前方可进行曝光。

四、曝光1、光能量a.光能量〔曝光灯管5000W〕上、下灯控制40-100毫焦/平方厘米,用下晒架测试上灯,上晒架测试下灯。

b.曝光级数7-9级覆铜〔Stoffer 21级曝光尺〕,一般控制8级摆布,但此级数须显影后才能反映出来,因此对显影控制要求较严。

APCB-PCB流程简介-全制程

壓合课介绍

• 流程介绍:

铆合

叠板

压合

后处理

X-Ray鑽靶

目的: 将铜箔(Copper)、胶片(Prepreg)与氧化处理后的内层 线路板压合成多层板

2018/11/1

16

壓合课介绍

铆合:(铆合;预叠) 目的:(四层板不需铆钉) 利用铆钉将多张内层板钉在一起, 以避免后续加工时产生层间滑移 主要原物料:铆钉;P/P P/P(PREPREG):由树脂和玻璃纤维 布组成,据玻璃布种类可分为 1060;1080;2116;7628等几种 树脂据交联状况可分为: A阶(完全未固化);B阶(半固化);C 阶(完全固化)三类,生产中使用的 全为B阶状态的P/P

前处理后 铜面状况 示意图

2018/11/1

5

内层课介绍

涂佈(COATING): 目的: 将经处理之基板铜面COATING 方式涂佈上抗蚀油墨 主要原物料:油墨(INK) 溶劑顯像型 半水溶液顯像型 油墨 鹼水溶液顯像型 水溶型油墨主要是由於其組成 中含有機酸根,會與強碱反應 使成為有機酸的鹽類,可被水 溶掉。

注意事项: 避免板边巴里影响品质,裁切后进行磨边,圆角处理 考虑涨缩影响,薄板需送下制程前进行烘烤 裁切须注意机械方向一致的原则

2018/11/1 4

内层课介绍

前处理(PRETREAT): 目的: 去除銅面上的污染物,增 加銅面粗糙度,以利於後續 的壓膜制程 主要原物料:刷輪

铜箔 绝缘层

2018/11/1

14

内层课介绍

黑棕化: 目的: (1)粗化铜面,增加与树脂接触表面积 (2)增加铜面对流动树脂之湿润性 (3)使铜面钝化,避免发生不良反应 • 主要原物料:黑化/棕化药液 • 注意事项: 黑化/棕化膜很薄,极易发生擦花问题,操作时需注意操 作手势

PCB制程(

TONG JIANG

G O U P 2、R 孔大原因

改善措施

①将钻头插错 ①有标示的看标示, 无标示的100%测量。 ②钻头断针 ②运用新钻头 3、少孔原因 ①程式有误 ②操作时未按 规定作业 ③断针时底板 未钻透 改善措施 ①底片、麦拉作 确认(工程确认) ②停机时退还 2-3孔作业 ③断针板进行全检.

TONGJIANG CORPORATION

TONG JIANG

G R O U P

裁板(发料)

一.裁板(发料):基板按照客户及工程排版的要求的尺寸,通过裁切的方式 获得. 作业流程:

裁板→磨边→圆角 →下工序

(1) 裁板(发料): ① 发料尺寸公差(土1mm),板厚公差无特别说明为(土0.075mm). ② 基板 常 见规 格 :尺 寸 :36〃*48〃 、40〃*48〃 、42〃*48〃 厚 度:0.4t、 0.6t、0.8t等.铜箔:1/1和H/H及2/2; (2)磨边(厚度1.2t(含)以上板材均适用)在磨边机上磨四边,磨边作用: ①避免滚轮刮伤。 ②减少后制程因板边毛屑造成残膜. (3)圆角:将板四个角磨成圆弧形,以防流入后制程因板角尖锐刮伤板 面. (4)烘板(0.8t以下内层):为消除内应力,减少板内含水量,预防内层缩 水造成内短.烘板条件:150℃/烘烤4小时.

TONGJIANG CORPORATION

TONG JIANG

G R O U P

钻

单双面板(内层)

孔

多层板 上电木板 a.厚度一致 b.无严重弯翘

栽pin a.钻头ф2.95mm pin ф2.95mm 上板(靶孔或印刷孔)

一. 钻孔目的:根据客户所提供的孔径、孔位图,由工程进行排版后,在规定基材尺寸上进行钻孔, 为后续 浸铜做准备.

PCB全流程范文

PCB全流程范文PCB的全流程包括设计、制造和组装,下面将对每个环节进行详细介绍。

1.设计阶段PCB设计是整个流程的关键步骤,它决定了电路连接、功耗分配、布线风格和信号完整性。

首先,设计师根据电路原理图绘制PCB原理图,将电路的各个元件连接起来。

然后,设计师可以使用CAD软件进行布局设计,将元件合理地安置在PCB板上,并确定连接线的走向。

最后,设计师进行布线操作,即连接元器件的引脚,确保信号能够正确地在电路板上流动。

2.制造阶段制造PCB板需要经历多个步骤,包括材料准备、划线、腐蚀、穿孔、镀铜和掩膜等。

首先,根据设计要求,选择合适的基板材料,如玻璃纤维、陶瓷或聚酰亚胺。

然后,使用光刻胶在基板上进行划线,形成电路图案。

接下来,将划好线的基板放入腐蚀液中,除去未被光刻胶保护的部分铜质,形成电路图案的铜层。

然后,在需要连接的地方进行穿孔,以便将元器件插入PCB板上。

接下来,通过电解过程,在整个电路板表面均匀地镀上一层铜,以保护电路板并改善导电性能。

最后,使用掩膜覆盖铜层,以防止短路和腐蚀。

3.组装阶段在PCB板制造完成后,需要将元器件安装到电路板上。

首先,将元器件插入之前预留的穿孔中,确保引脚正确插入,并使用焊锡将其固定在电路板上。

随后,使用焊接技术将元器件与PCB板的引脚连接起来,如表面贴装技术(SMT)或插针焊接。

在焊接完成后,可以进行电路板的测试和调试,以确保电路能够正常工作。

总结PCB的全流程包括设计、制造和组装。

在设计阶段,设计师绘制原理图、进行布局设计和布线操作。

在制造阶段,根据设计要求选择基板材料,进行划线、腐蚀、穿孔、镀铜和掩膜。

在组装阶段,将元器件插入穿孔中,使用焊接技术将其与PCB板连接,并进行测试和调试。

这些步骤共同构成了PCB的全流程,确保电路板能够正常工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB流程简介-全制程

1. 前言

PCB(Printed Circuit Board),即印刷电路板,是电子产品中不可缺少的重要组成部分之一。

PCB流程是指制作PCB的全过程,包括原料采购、设计、布局、制版、生产、组装和测试等多个环节。

本文将对PCB流程进行全面的简介和介绍。

2. PCB制作流程

PCB制作流程可以大致分为如下几个步骤:

2.1. 原料采购

在PCB制作流程中,原料采购是一个至关重要的环节。

常见的PCB 制作所需原材料包括电路板基材、薄铜箔、印刷墨水等。

在采购时需要注意选择高质量的原材料供应商,并对原料进行严格的质量检验。

2.2. 设计和布局

PCB设计是整个流程中重要的阶段之一。

在这个阶段,设计师会使用专业的电路设计软件,根据电子产品的功能要求和电路原理图进行PCB电路板的设计和布局。

设计师需要考虑电路板的大小、层次、电路连接、电源布局等因素,并与其他硬件模块进行兼容性和接口匹配的设计。

2.3. 制版

制版是将PCB设计文件转化成实际可用的制板文件的过程。

在这个阶段,设计师会将PCB设计文件输出为Gerber文件,并将Gerber文件发送给制板厂家。

制板厂家会根据Gerber文件进行图形的翻版和制版,最终得到制版后的电路板。

2.4. 生产和组装

生产和组装是将制版的电路板进行生产和组装的过程。

在这个阶段,制板厂家会采用先进的生产工艺和设备,将电路板上的电子元器件和

连接线进行焊接和组装。

生产和组装的目标是将电路板上的各个元器

件正确地安装到预定位置,并确保电路板的良好连接和可靠性。

2.5. 测试和质检

测试和质检是确保PCB质量和性能的关键环节。

在这个阶段,制板厂家会进行全面的测试和质检,包括电气测试、可靠性测试和功能测

试等。

只有通过了严格的测试和质检,才能确保PCB的质量和可靠性。

3. PCB制作的注意事项

在PCB制作流程中,需要注意以下几个重要的事项:

3.1. 设计准则

在进行PCB设计和布局时,应遵循一些设计准则,如规避电源干扰、保持信号完整性、合理布局元器件和线路等。

设计师需要熟悉这些准则,并在设计过程中充分考虑它们。

3.2. 质量控制

质量控制是确保PCB质量和性能的关键环节。

制板厂家应采用先进的生产工艺和设备,并建立完善的质量控制体系,确保产品质量符合

规范和客户要求。

3.3. 环境保护

在PCB制作过程中,需要注意环境保护和资源节约。

制板厂家应合

法排放废水和废气,并采取有效措施以减少对环境的污染和损害。

3.4. 法规合规

PCB制作涉及到一系列法规和标准,如RoHS指令、REACH法规等。

制板厂家应遵守相关法规和标准,确保产品合规性并提供相应的合规

报告。

4. 结语

PCB流程是制作PCB的全过程,包括原料采购、设计和布局、制版、生产和组装、测试和质检等多个环节。

PCB制作需要遵循一定的设计

准则、质量控制、环境保护和法规合规要求。

通过合理的PCB流程和

严格的质量管理,可以确保PCB产品的质量和可靠性。