首件确认流程书修订稿

首件确认流程

4.3首件确认:

4.3.1首件检查合格后品保签名确认并封板,生产部方可进行量产。

4.3.2首件样板放置于生产现场。

4.3.2首件检查不合格的即时通知生产部重新制作。

相关说明

4.4相关说明

4.4.1当资料不全或要求不明确时,可请相关部门或客户协助确认。

4.4.2当发现首件严重异常时,及时反馈相关部门处理。

首件确认流程

序号

流程流程Βιβλιοθήκη 明相关记录1首件制作

4.1首件制作

生产部根据工艺资料、作业指导书;装配拉提前1天完成试装1台机,配件加工单位完成第一件零配件后,交品保部进行检查确认。

首件检查记录

2

首件检查

4.2首件检查

4.2.1品保部按产品/零部件的技术要求,检查标准、CDF、样板及客户要求等资料按《过程检验控制程序》进行首件检查。

记录管理

4.5记录管理

所有记录按《记录控制程序》执行

新产品首件确认流程

新产品首件确认流程The first piece confirmation process for a new product is a critical step in the manufacturing process. It involves confirming that the initial production run of a new product meets all the necessary specifications and quality standards.新产品的首件确认流程是制造过程中的一个关键步骤。

它涉及确认新产品的初始生产符合所有必要的规格和质量标准。

One important aspect of the first piece confirmation process is to ensure that the production equipment is properly set up and calibrated. This involves checking that all the machinery and tools are in good working condition, and that they are capable of producing the new product to the required specifications.新产品首件确认流程的一个重要方面是确保生产设备的设置和校准工作正常。

这包括检查所有机械设备和工具是否工作正常,并且能够按照要求的规格生产新产品。

Another important consideration in the first piece confirmation process is to verify that the raw materials and components used inthe production process meet the necessary standards. This involves conducting thorough checks and tests on the raw materials to ensure that they are of the required quality and will not cause any issues in the production process.新产品首件确认流程的另一个重要考虑因素是验证在生产过程中使用的原材料和零部件是否符合必要的标准。

首件确认流程

首件确认流程

编号:HX-07

目的 加强对生产条件的监控,保证首件产品的质量和标准,促进整体产品质量的控制 。 2 范围 。 适用于每班开班时,对于首件生产前准备工作,及首件确认标准和状态的指导 3 术语

无

4

控制流程 担 当 流 程 和 标 准 备 注

操作者

作业点检

首开机点检设备、模 具、材料状态

异常 问题 处理

结束

5 6

相关文件

无

使用表单

《生产起始点检表》 《自检记录》 作者

生产出首件 工艺问题

调整工 班长

工艺复核

调整工、班长进行 工艺确认 检验依据限度样件 检验异常重新调试

质检员

N

首件检验

N

质检员

操作者

模具 设备 原材 料问

首件封存 人、机、料、 法、环等因素 变化

质检员首件粘贴标识

正常生产

当人、机、料、法、 环等因素变化时需 重新封存首件

首件、初件、初面生产确认流程

调试≤5大块

生产

生产1大块, 若存 在异常, 可生产 第2次, 直至OK。

生产3大块, 工程\生产\依 次确认后, 质量确认出异常, 开稽核单。(确认要有记录)

生产1大块, 若存 在异常, 可生产 第2次, 直至OK。

生产3大块, 工程\生产\依 次确认后, 质量确认出异常, 开稽核单。(确认要有记录)

版本:V1.0 拟制:

审核:

生产:

质量:

批准:

生效日期:

备注: 1.工具:Grommet棒

首件/初件/初面生产确认流程 aabb:::

操

GF

ab

目的:完善和明确首件、初件、初面的生产及确认规则.

首 件 流 程

同型号滚单可不生产胶板

程序和物料OK

生产T面胶板

生产T面首件

备注: 1.工具:Grommet棒

同型号滚单可不生产胶板

生产B面胶板

生产B面首件

测试首件 测试PASS 正常Biblioteka 初 件 流 程开班生产

初件印刷检查

初件贴片检查

初件炉后检查 三个检查环节均通过 正常生产

1.印刷员必须100%检查 开班的前两大块。

2.工程九点前检查一次.

工程\生产\质量三方 检查初件贴片状态。 (检查同样要有记录).

工程\生产\质量三方 检查初件焊接状态。 (检查同样要有记录).

注意:以上三个检查环节任意一个出问题时都必 须即时改善,并重新跟踪整个流程。若已发生批 量不良,则由质量部制定维修方案进行返工。

初 面 流 程

换面生产

初面印刷检查

初面贴片检查

初面炉后检查 三个检查环节均通过 正常生产

1.印刷员必须100%检查 开班的前两大块。

首件确认流程

操作者 班长,生技 质检员IPQC

生产出首件 工

艺

问

工艺复核

题

NG

NG

首件检验

生技,班长进行工艺确 认

检验依据限度样件检 验异常重新调试

质检员 操作员

模具设 备原料

问题

异常问 题处理

首件确认封存 正常生产 结束

质检员首件粘贴标示

人,机,料,法,环等 因素变化

当人,机,料,法,环等因 素变化时需重做首件,

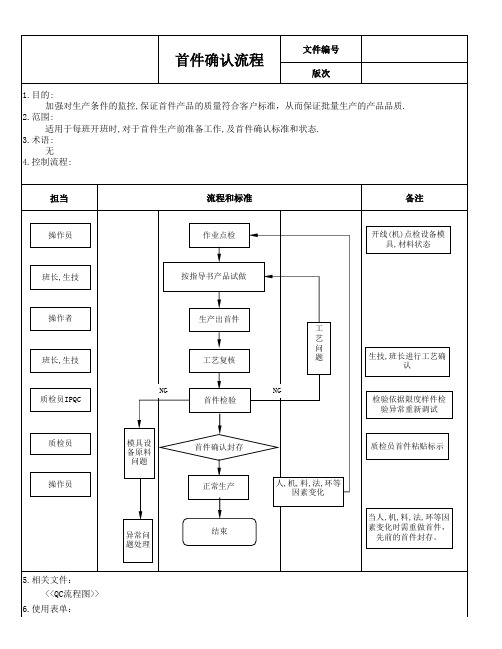

首件确认流程

文件编号 版次

1.目的: 加强对生产条件的监控,保证首件产品的质量符合客户标准,从而保证批量生产的产品品质.

2.范围: 适用于每班开班时,对于首件生产前准备工作,及首件确认标准和状态.

3.术语: 无

4.控制流程:

担当

流程和标准

备注

操操作员员

班长,生技

作业点检 按指导书产品试做

开线(机)点检设备模 具,材料状态

先前的Байду номын сангаас件封存。

5.相关文件: <<QC流程图>>

6.使用表单:

<<首件确认记录表>> 制成:

审核:

首件确认流程书

最新版本生效日期1.目的为更好的确保每批订单在生产过程中能顺利完成该产品,特制定本程序进行规范化管理,提前防范。

2.适用范围适用于本公司制程生产过程中任何订单首件/首批确认流程。

3.职责3.1生产部负责首件制作及送检,品质IPQC参与制作3.2品质部.,工程部,生产部,.负责组织首件确认、生产时质量标准落实监督,确认包括原材料、尺寸、工艺???制作方法、上下道工序组装适配。

3.3工程部负责新产品及配合旧产品异常时首件确认3.4首件确认不合格或首件未经确认擅自生产,出现质量异常直接由生产责任者负责?3.5首件确认失误或首件未确认完便生产,造成质量异常由相关确认者负责。

4. 操作说明4.1?品质收到生产送检首样根据产品图纸、BOM、样品、检验标准等资料标准对照首检项目逐项进行确认,进行首样确认时必需通知《品质部. 工程部. 生产部》三方一起进行确认。

?4.2《品质部. 工程部. 生产部》在进行确认中发生品质异常问题,由工程给出书面改善意见标准。

?4.3如确认首件过程中出现标准不统一或无法判定结果,最后由总经办高层裁决。

首样确认完毕,生产主管要按标准要求来作业。

?4.4对通过的型号开始安排进行首批确认,对不合格型号按改善意见重新制作合格样或返修合格再次送检确认。

?4.5生产必须等首件确认合格后方能进行批量生产,以免造成不必要返工浪费。

?4.6首件确认后,IPQC第一时间到各工位确认生产产品质量与标准要求是否一致、是否按首样样板生产首批确认。

?4.7确认合格首件需先放在首件放置处,直到首批/批量生产完毕后才流入下工序或包装4.8 每批订单首件需生产4-8个箱体作为首批确认对象。

?5.相关支持文件?5.1《IPC-610-D》6.相关记录6.1 《装配首件样机确认表》6.2 《品质异常单》。

首件确认控制程序

品提交/评估报告>>复印两份,原件检测中心部存档,

一份交 IQC,另一份交资材部。

检测中心应将确认好的两件样品贴上标签(其中:需

说明封样的对象如:模号、项目、日期、状态及有效

期等),一份交 IQC,另一份交采购转供应商。以便 做为批量检验和加工的依据。 封样的样品必需是可以在生产线上正常使用品、供应 商以此为标准加工、IQC 按此检验的物料。

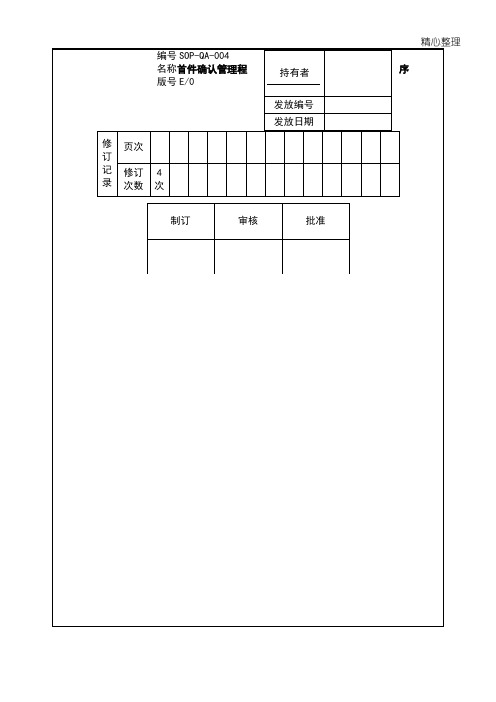

SOP-QA-004

6.过程绩效指标

首件确认管理程序 统计频率

共4页 第4页 第 E 版 第 4 次修改

责任部门

7.相关支持性文件 文件编号 WI-PE-001

文件名称 《产品的防护和标准》 《设计变更控制程序》

8.质量记录 记录编号

9.附件一

记录名称 《首件样品提交/评估报告》

《物料试装情况表》 《零部件试制通知单》

IQC 检测中心

<<首件样品提交/评估 报告>> <<物料试装情况表>>

告、3、具体的零部件的实验标准,参考《关键零部 件控制一览表》。

5.工作流程及内容

序号

流程

5.7

样品判定

封样、签字 5.9

判定结论 5.10

5.11

保存

5.12

报废

程序文件 首件确认管理程序

SOP-QA-004 共4页 第3页 第 E 版 第 4 次修改

后,检测中心技术人员对该零部件进行试装。

<<物料试装情况表>>

C)若可试装,检测中心的技术人员将试装结果填写

在

<<物料试装情况表>>并复印一份给制造部留底参考。

试装标准:确认可装配性及外观、系列等等;并记录

首件确认作业指导书(CNC)

首件确认作业指导书(CNC)1.目的为明确首件检验要求,规范首检流程,特制订此规范。

2.适用范围本标准适用于正式生产的换机种、更换模具、更换材料、异常时程序(参数)调整等CNC加工、冲压、镭雕、焊接、装配、后加工等产品的首件确认。

3.职责3.1运营部车间技术员:负责换机种、更换模具、更换材料、生产异常后刀具更换、程序(参数)调整等以及调机品的自检,同时填写相关报表;3.2 IPQC;首件样品的普通量具可测量尺寸(位置)、外观、颜色、手感、结构、装配等检测项目的首件确认;3.3测量室:首件检查二次元、二点五次元、三次元尺寸检测;3.4 QE工程师:首件记录的审核;4.首件确认的时机4.1产品开拉、中途停机24H以上生产或换机台生产4.2异常时程序(参数)调整4.3异常换刀、更换工装夹具4.4机器更换机种、模具、材料5.作业流程5.1产品开拉、中途停机24H以上生产、换机台、换机种、更换模具、更换材料、生产异常后刀具更换、程序(参数)调整,须试做样品进行首件确认;5.2试做样品进行首件确认前,车间技术员须先确认是否有SOP、SIP及样品,如果没有SOP、SIP、样品,车间技术员须立即提出,必要时与工程部沟通确定对策;5.3车间技术员按照调机作业标准(CNC车间:《加工程式单》)和SIP调整好机器,安装好刀具、工装夹具后进行试调打样,样品完成后车间技术员先依据SIP 进行自检:外观,同时对卡尺、深度计等普通量具可以测量的尺寸(位置)进行测量,需要三次元、二点五次元、二次元测量的,送测量室进行检测;5.4测量室测量的结果,必须保留好电子档,生产有需要时打印并由测量员签名;5.5外观、机构、尺寸、实配OK,则交现场IPQC进行确认;如确认NG,则继续改善直至OK。

对于有改善难度和判定困难的外观问题,须请QE工程师或工程部确认,必要时升级上报。

5.6尺寸(位置)NG、外观改善有难度等问题,经过客服质量工程师或工程部确认可以生产的,必须有确认人的签名,否则车间技术员不可生产,IPQC应做不合格判定同时开出《不合格处理通知单》升级上报。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

首件确认流程书

WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

1.目的

为更好的确保每批订单在生产过程中能顺利完成该产品,特制定本程序进行规范化管理,提前防范。

2.适用范围

适用于本公司制程生产过程中任何订单首件/首批确认流程。

3.职责

生产部负责首件制作及送检,品质IPQC参与制作

品质部.,工程部,生产部,.负责组织首件确认、生产时质量标准落实监督,确认包括原材料、尺寸、工艺制作方法、上下道工序组装适配。

工程部负责新产品及配合旧产品异常时首件确认

首件确认不合格或首件未经确认擅自生产,出现质量异常直接由生产责任者负责

首件确认失误或首件未确认完便生产,造成质量异常由相关确认者负责。

4. 操作说明

品质收到生产送检首样根据产品图纸、BOM、样品、检验标准等资料标准对照首检项目逐项进行确认,进行首样确认时必需通知《品质部. 工程部. 生产部》三方一起进行确认。

《品质部. 工程部. 生产部》在进行确认中发生品质异常问题,由工程给出书面改善意见标准。

如确认首件过程中出现标准不统一或无法判定结果,最后由总经办高层裁决。

首样确认完毕,生产主管要按标准要求来作业。

对通过的型号开始安排进行首批确认,对不合格型号按改善意见重新制作合格样或返修合格再次送检确认。

生产必须等首件确认合格后方能进行批量生产,以免造成不必要返工浪费。

首件确认后,IPQC第一时间到各工位确认生产产品质量与标准要求是否一致、是否按首样样板生产首批确认。

确认合格首件需先放在首件放置处,直到首批/批量生产完毕后才流入下工序或包装

每批订单首件需生产4-8个箱体作为首批确认对象。

5.相关支持文件

《IPC-610-D》

6.相关记录

《装配首件样机确认表》

《品质异常单》。