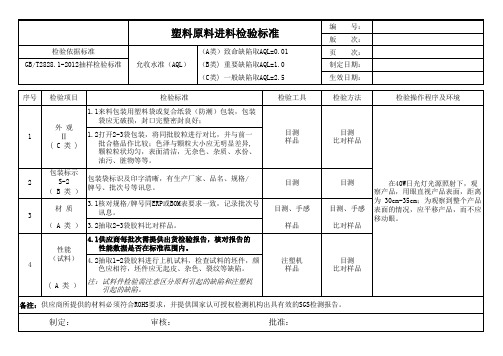

塑料原料检验标准修订稿

(塑料原料)原材料进料检验标准

注塑机 样品

(A类)

注:试料件检验需注意区分原料引起的缺陷和注塑机 引起的缺陷。

目测 比对样品

目测

目测、手感 比对样品

在40W日光灯光源照射下,观 察产品,用眼直视产品表面,距离 为 30cm-35cm;为观察到整个产品 表面的情况,应平移产品,而不应 移动眼。

目测 比对样品

备注:供应商所提供的材料必须符合ROHS要求,并提供国家认可授权检测机构出具有效的SGS检测报告。

1.1来料包装用塑料袋或复合纸袋(防潮)包装,包装

袋应无破损,封口完整密封良好;

外观

1

Ⅱ

1.2打开2-3袋包装,将同批胶粒进行对比,并与前一

(C类)

批合格品作比较;色泽与颗粒大小应无明显差异,

颗粒粒状均匀,表面清洁,无杂色、杂质、水份、油污、脏物等等。目测 样品包装标示

2

S-2

包装袋标识及印字清晰,有生产厂家、品名、规格/

( B 类 ) 牌号、批次号等讯息。

目测

3

材质

3.1核对规格/牌号同ERP或BOM表要求一致,记录批次号 讯息。

目测、手感

( A 类 ) 3.2抽取2-3袋胶料比对样品。

样品

4.1供应商每批次需提供出货检验报告,核对报告的

性能

性能数据是否在标准范围内。

4

(试料) 4.2抽取1-2袋胶料进行上机试料,检查试料的坯件,颜 色应相符,坯件应无起皮、杂色、裂纹等缺陷。

制定:

审核:

批准:

检验依据标准 GB/T2828.1-2012抽样检验标准

塑料原料进料检验标准

允收水准(AQL)

(A类)致命缺陷取AQL=0.01 (B类) 重要缺陷取AQL=1.0 (C类) 一般缺陷取AQL=2.5

塑料原材料检验规范

塑料原材料检验规范1.外观检验外观是塑料原材料的第一道检验环节。

检验人员应对原材料进行外观检查,包括颜色、光滑度、表面缺陷等方面的评估。

外观检验旨在判断原材料的表面是否平整、无杂质,并且颜色是否符合要求。

2.密度检验密度是塑料原材料的一个重要性能指标,对于不同类型的塑料来说,其密度是有一定要求的。

检验人员可利用密度计对原材料进行密度测试,以判断其是否符合标准要求。

3.熔流率检验熔流率是塑料原材料的一个重要物理性能指标,可以反映塑料的熔融流动性能。

检验人员可以通过熔流率仪对原材料进行熔流率测试,以判断其熔融流动性能是否符合标准要求。

4.弯曲强度检验弯曲强度是塑料原材料的一个重要力学性能指标,可以反映塑料的抗弯性能。

检验人员可以利用弯曲强度测试仪对原材料进行弯曲强度测试,以判断其抗弯性能是否符合要求。

5.拉伸强度检验拉伸强度是塑料原材料的一个重要力学性能指标,可以反映塑料的抗拉性能。

检验人员可以利用拉伸试验机对原材料进行拉伸强度测试,以判断其抗拉性能是否符合要求。

6.热变形温度检验热变形温度是塑料原材料的一个重要热学性能指标,可以反映塑料在高温条件下的变形性能。

检验人员可以利用热变形温度测试仪对原材料进行热变形温度测试,以判断其变形温度是否符合标准要求。

7.抗氧化性检验抗氧化性是塑料原材料的一个重要使用性能指标,可以反映塑料在长期使用过程中的抗老化性能。

检验人员可以利用抗氧化性测试装置对原材料进行抗氧化性测试,以判断其抗老化性能是否符合要求。

8.添加剂含量检验添加剂是塑料原材料中常用的一种成分,对塑料的性能起到调节作用。

检验人员可以通过化学分析仪器对原材料中的添加剂含量进行测试,以判断其添加剂含量是否符合需求。

以上是对塑料原材料进行检验的一般规范,通过严格的检验可以保证塑料原材料的质量和性能符合标准要求,从而确保最终塑料制品的品质。

塑料原材料检验规范

1.目的:规范塑料原材料的检验和试验要求,确保塑料原材料的进货质量。

2.范围:本规范适用于公司所有外购的塑料原材料的全性能实验和常规检验。

3.内容:

3.1规范制定参照依据:机电产品质量检验之《塑料制品检验》、《汽车塑料应用手册》之《塑料检验方法标准》、等

有关资料及规范

3.2公司进口的各类塑料原材料一直质量稳定,但进货时也须按检验规范第1、2、3、4、5、6条进行检测,必要时

需进行相关冷热性能及机械性能试验。

全性能试验一年进行一次。

3.3国产塑料原材料(或替代进口料)检测,材料送样批准时由供应商提供材料试样(或公司试验产品试件),进行

全性能检验,批准后按规范要求进行常规项检验,塑料原材料检验第1、2、3项由外检进行,性能试验由试验室或委外进行。

7、8条试验每季进行一次,全性能试验一年进行一次。

无法进行或定量检测的项目,可取进口塑料原材料试样为对比样件,进行比对效果检验。

3.4 具体规范内容见下表:

塑料原材料检验规范

4. 相关技术文件。

注塑原料检验标准

注塑原料检验标准塑料原料检测一般要检测哪些项目?1、对比原料的外观质量,分别拆开1~2袋包装袋,取出塑粒子少许,对比各袋内塑料粒的颗粒大小和色泽。

并用前一批同型号的塑粒作比较。

不同包装袋内、不同批次的原材料粒子,色泽和颗粒度大小无明显差别。

2、试样产品外观质量。

用塑料原材料按正常生产工艺生产,观察10~20件产品外观质量。

试样产品不得有裂纹、变形、起泡、断裂、膨胀、缩孔等其它影响外观的缺陷。

表面光滑、皮纹清晰。

3、熔融指数测试。

按GB/T3682-2000《塑料一热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》测量塑料原材料熔融指数。

4、尺寸及外观质量热稳定性试验。

将制品放入8020C的烘箱中24H,冷却至2350C(2H),测量试件试验前后同一测量点的尺寸,计算百分比变化率。

并观察外观质量的变化情况尺寸变化率<0.2%,外观不充许有变形、裂纹、膨胀、表面灰暗、变色等现象。

这是我们冠宇工业在为周转箱选取原料的时候的一些基本标准中的其中四项,还有不明白的欢迎追问。

如何检测塑胶料的质量?如果要材质证明类的就需要取样到专业检测机构送检,注明你需要检测的项目,比如成份,耐冲击,折弯等。

简单的检测方式一般有以下几种:1.观察原料的颗粒是否均匀,颜色是原色,还是透明,还是有色的。

包装是否规范。

一般原色和透明色的为新料,判断是新料还是回料抽粒。

新料单价贵一点,质量也好。

2.把塑胶颗粒用火机点燃,每款料的燃烧现象在百度上可以找到,观察原料是否含有杂质,如果有杂质的话火焰会跳动,会有噼啪的爆炸声。

3.是把注塑出来的产品做拉力,耐冲击及跌落测试。

一般经常用的原料合格的参数应该都有记录,对比一下就好了。

要做成高光产品,首先要有好的原料,其次要有好的着色剂高光黑粉,要实现免喷涂高光注塑,首先需要选用高光泽塑料材料,当然模具也是要抛光的,模具的材质一定要好。

目前,免喷涂平板电视面框的注塑生产主要采用PMMA/ABS、PC/ABS或高光ABS。

塑胶原料色母色粉检验规范

版次 Version

页次 Page

A.1

Page 2 of 3

QC-II-002

制定日期 Drafted Date

2010-03-01

修订日期 Modified Date

2010-04-28

3.1.4 手试 Manual test: 将手插入原料颗粒中(色粉除外),抽出手掌,不能有附着的水珠或潮湿感。 Insert the hand in the raw material(the pigment exclusion), then draw out the palm, no attached bead or feel humidity.

1

name, color code etc. are conform with

requirement or not. b. 检测报告或检验记录是否与来料一致。

Check if the inspection test report or

批控制 Control for batch

目视 Visual

100%

pigment exclusion), then draw out the

Control for batch 批控制

手试 Manual

5 包/批

5

0

bags/batch

ห้องสมุดไป่ตู้

palm, no attached bead or feel humidity.

The packaging is good and no broken.

批控制 Control for batch

目视 Visual

100%

外观 Aesthetics

a. 原料中不能有肉眼可见的黑点、杂质等;

(完整版)塑料件检验规范(修订)

Q/YKZXXXXXXX有X 限公司企业标准Q/YKZ18-2012塑料件检验规范2012-08-01 实施2012-07-31 发布本检验规范适用于本厂生产的塑料制品、外协塑料配件以及二次加工件制品(软喷、丝网印、涂漆)的检验规范,其它通用件可参照执行。

一、检验依据各有关标准及零部件按图纸上的技术要求、工程样板。

正常抽检一次抽样方案按GB/T2828.1-2003(见附表1、2)。

相关抽样标准或判定标准可视品质状况或客户要求等做修正。

二、检验项目1. 外观检查1.1 缺陷定义1.1.1 点(含杂质):具有点的形状,测量时以其最大直径为其尺寸。

与本身颜色不同的杂点或混入塑料中的杂点暴露在表面上。

1.1.2 飞边(毛刺):在塑料零件的边缘或结合线处线性凸起(通常为成型不良所致),产品非结构部分产生多余的料。

1.1.3 银丝:在成型中形成的气体使塑料零件表面退色(通常为白色)。

这些气体大多为塑料粒子的湿气,某些塑料粒子吸收湿气,因此制造前应加入一道干燥工序。

1.1.4 气泡:塑料内部的隔离区使其表面产生圆形的突起。

1.1.5 变形:制造中内应力差异或冷却不良引起的塑料零件变形。

1.1.6 顶白:成品被顶出模具所造成之泛白及变形﹐通常发生在顶出稍的另一端(母模面)。

1.1.7 缺料:由于模具的损坏或其它原因﹐造成产品某个部位不饱满。

1.1.8 分层: 由于原料污染或混入异物或不同塑料混杂。

1.1.9 流纹:由于成形的原因﹐在浇口处留下的热溶塑料流动的条纹。

1.1.10 熔接痕:产品在成型过程中,由于两条或更多的熔融的塑料流汇聚,而形成在零件表面的线性痕迹,目视及手感都有感觉。

1.1.11 细碎划伤:无深度的表面擦伤或痕迹(通常为手工操作时造成)。

1.1.12 硬划伤:硬物或锐器造成零件表面的深度线性伤痕(通常为手工操作时造成)。

1.1.13 凹痕缩水:零件表面出现凹陷的痕迹或尺寸小于设计尺寸(通常为成型不良所致),由于材料收缩,使产品局部整体表面下陷。

塑胶件检验标准

塑胶件检验标准1目的本标准为IQC对塑胶(包括五金件)来料检验、测试提供作业方法指导。

2适用范围本标准适用于所有须经IQC检验、测试塑胶(包括五金件)来料的检测过程。

3职责IQC检查员负责按照本标准对相关来料进行检验、测试。

4工具4.1卡尺(精度不低于0.2mm)。

4.2打火机。

5外观缺陷检查条件5.1 距离:肉眼与被测物距离30CM。

5.2 时间:10秒钟内确认缺陷。

5.3 角度:15-90度范围旋转。

5.4 照明:60W日光灯下。

5.5 视力:1.0以上(含较正后)。

6检验项目及要求6.1塑壳6.1.1外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

6. 1.2尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

6.1.3材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

6.1.4试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

6.2五金件6.2.1尺寸测量五金的尺寸,须与样品或BOM一致。

6.2.2外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

7检验方法7.1外观使用目测法检查被检品的外观。

7.2尺寸使用卡尺测量被检品的尺寸。

8塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

9等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

10 质量评定10.1检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

塑胶料检验规范

机器参数设定后,在注塑品中不应有气泡等

V

收缩性

机器参数设定后,在注塑品中不应有缩水、巢、空洞等

V

啤机 目测

啤机参数主设定:

啤机的温度:见表格

啤机的总压力:45〜70Mpa

啤机的时间:可根据实际啤机对胶料各

种的需求而设定

挥发性

机器参数设定后,在注塑品中不应有接合线等

V

啤机 目测

机器参数设定后,在注塑品中不应有银条、针孔、气泡等

PVC

PVCA

PVCE

PVCP

硬

149〜185C

45〜60C

160±10C

149〜185C

45〜60C

上下段的温度差不超5C胶料用量大的、温度要求高 一些

软

150〜175C

40〜60C

150〜175C

40〜60C

ABS

ACS、AAS

180〜230C

50〜70C

190±10C

PP

PP、PPE

180〜210C

文件编号

作业指导书

物料检验规范

版号

A0

页号

1/2

物料名称

塑胶料

A Q L值

MAJ(严重)=0.65MIN(轻微)=1.0

检查水平

一般检杳水平1

检杳项目

检验标准

次品分类

检测 方法

图略

MAJ

MIN

外观

[在设定的温度和总压力范围内不能有充填不良

V

啤机 目测

在设定的温度和总压力范围压力内不能有巢、空洞等

V

V

成型后的成品不应有脆落、变形等

V

:在规定的总压力范围内注塑不应有批锋

塑胶材料检验标准

塑胶材料检验标准(总12页)本页仅作为文档封面,使用时可以删除

This document is for reference only-rar21year.March

顶白表面不可有表面不可有不可明显外观无要求批伤不可有不可有不可明显外观无要求

刮花/划伤表面不可有,或

者一点不明显.表面不可明显,

划伤长度小于

10MM,不可刮

手.

表面不可明显,

划伤长度小于

20MM,不可刮

手.

外观无要求

喷油不良不可有或或者一

点不明显.少油与溢油不明

显,不可掉油.

少油与溢油不明

显,不可掉油.

外观无要求

丝印不良不可有或或者一

点不明显.不可漏印,错印,

偏位/重影明显,

印字模糊不可辩

识.

不可漏印,错印,

偏位/重影明显,

印字模糊不可辩

识.

外观无要求

注:本塑胶材料外观标准参照客户标准,有差异向客户请教,做外观限度样品参照.外观承认范围针对设计模具与成形造成缺陷,不含人为造成外观缺陷。

塑料原料来料检验规范

塑料原料来料检验规范

1目的

规范生产物料的质量控制内容、方式方法及检验标准、允收准则。

2适用范围

适用于我司塑胶原材料的来料检验

3相关文件

国标文件:GB/2028.2003《计数抽样检验程序》

4定义

4.1致命缺陷:(Critical)危及人生安全或易招致不安全因素的项目以及导致其基本功能质

量失效的项目。

严重缺陷:(Major)不符合特性要求,且可能导致功能失误或降低原

有使用功能的项目。

次要缺陷:(Minor)单位产品的一般性质量特征不符合规定或单

位产品的质量特性轻微不符合规定,对产品的使用性能没有影响或只有轻微影响的项

目。

5规范

5.1检验项目与检验标准

5.1.1 IQC按照下表内容进行检验,检验结果记录于《进货检验报告》中。

5.1.2 抽样标准:

轻缺陷:当轻缺陷有不符合项时,但无重缺陷数,判为合格。

重缺陷:一批次中,抽检只要有一项不合格时,该抽样为不合格;同批次出现2个抽样不合格,则该批检验不合格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

PP

容易燃烧熔融滴落,火焰颜色为上黄下蓝,离火后烟少,继续燃烧石油味

7

PE

容易燃烧,熔融滴落,火焰颜色为上黄下蓝,离火后继续燃烧有石蜡气味

8

PVC

燃烧难软化,不易燃烧,火焰黄色,边缘带绿色,有烟,离火熄灭,有刺激性酸味

9

TPR

项目

检验内容及判定标准

检验工具

备注(抽样)

1

包装

要求

包装须有防潮纸或薄膜衬外袋为牢固牛皮纸或纺织袋,原材料须密封,未受潮或污染。

目测/手感

2袋/每批次

2

标志

包装袋应标明生产厂家/产品名称/牌号/批号/净重量标志。

目测

2袋/每批次

3

塑料原材料外观质量

与封存的塑料样品比较,不同包装袋内原材料粒子、色泽和颗粒度大小无明显差异,表面没有粗糙感。

PBT:为主体所构成的乳白色半透明到不透明、结晶型的热塑性树脂。

PPO:由2,6-二甲基苯酚合成的聚苯醚,一般呈土黄色粉末状。

SAN(AS):丙烯腈-苯乙烯的共聚物。透明椭圆柱状固体颗粒,一般有浅蓝色和浅黄色两种底色。

编制

部门审核

审核

批准

检验作业指导书

文件编号

产品名称

塑料原料

版本

A/0

生效日期

序号

检验

塑料原料检验标准

检验作业指导书

文件编号

产品名称

塑料原料

版本

A/0

生效日期

1、目的

规范塑料原材料的检验和试验要求,确保塑料原材料的进货质量,从而保证产品的质量。

2、范围

本标准适用于公司所有的塑料原料的常规检验或全性能检验。

3、检验要求:

检验时间:外观类检验应在收货当场进行,其余检验宜在收货后三天内完成.

溶剂/烧杯

1小把/每批次

8

第三方检测

有异常解决不了的塑料,送公司实验室或第三方塑料权威机构进行括:外观、密度、硬度、吸水性、耐老化、耐热性等试验.看其是否符合塑料原料性能要求。

检测机构

出现异常无法判断时

编制

部门审核

审核

批准

检验作业指导书

文件编号

产品名称

塑料原料

版本

A/0

生效日期

序号

名称

密度g/cm3

检验环境:温度15-25度,相对温度40%

检验场地:因塑料原料有异味,故宜在空旷通风的场地进行检验.

抽样方案:详见下面”备注(抽样)”.

检验视角要求

检验员眼睛与手上检测物品成30~45度角,并沿着垂直轴向左/右各旋转15度。

检验距离要求

眼睛距离产品40~50cm直视为准。

4、相关术语

ABS:丙烯腈-丁二烯-苯乙烯共聚物,通常为浅黄色或乳白色的粒料。

PC:分子链中含有碳酸酯基的高分子聚合物,是一种无色透明的塑料。

POM:甲醛聚合物,一种没有侧链、高密度、高结晶性的线型聚合物,表面淡黄或白色。

PA66:半透明或不透明乳白色结晶形聚合物,具有可塑性。

PA6:乳白色或微黄色透明到不透明角质状结晶性聚合物。

PP:由丙烯聚合而得的热塑性树脂,通常为半透明无色固体,无臭无毒。

燃烧时的现象

1

ABS

火烧后表面会有密密麻麻的小孔,味道有淡淡的甜味

2

PC

容易燃烧,软化起泡,有小量黑烟,离火熄灭,无特殊味

3

POM

燃烧容易熔融滴落上黄下蓝,无烟,离火后继续燃烧,强烈刺激甲醛味

4

PA66

燃烧情况慢,燃烧火焰状态为蓝色,顶端桔黄色,熔融滴落,离火后起泡慢慢熄灭,特殊羊毛,指甲气味

5

PA6

目测/手感

2小把/每批次

4

试样

检验

用塑料原料按正常生产工艺生产,试样产品不得有裂纹、变形、起泡、断裂、膨胀、缩孔等外观缺陷。用手或钳子弯曲水口与产品接口,不会发生脆断。断裂后,断口处较均匀,不会粗糙没有光泽。

注塑机

钳子

目测

手感

3模/每批次

5

燃烧

用镊子钳住塑料,火机点燃,观看燃烧现象。3秒后吹灭,闻它的烟味是否符合该材料特性,各塑料燃烧现象及味道参考“表一”。

PE:由乙烯聚合制得的热塑性树脂,无臭无毒,手感似蜡。

PVC:氯乙烯聚合而成的热塑性树脂,为无定形结构的白色粉末,支化度较小。

TPR:具有橡胶弹性同时无需硫化的热塑性橡胶材料,为透明或本白色颗粒,表面呈亮面,具有较好的反光性能。

TPU:热塑性聚氨酯弹性体橡胶,是一种透明的塑胶颗粒。

PMMA聚甲基丙烯酸甲酯,具有优良的透明度。

火焰根部是蓝色,烟浓黑,有芳香味

10

TPU

燃烧则带有一定的刺激性异味,燃烧时有兹兹的轻微爆炸声.

11

PMMA

难着火但能缓慢燃烧,熔化起泡,浅蓝色,顶端白色,无烟,离火后继续燃烧,强烈花果臭味,腐烂蔬菜味

12

PBT

容易燃烧,?软化起泡,橙色,有小量黑烟,离火慢慢熄灭,酸味

13

PPO

浓黑烟,有花果臭味

14

钳子、火机、鼻闻

1小把/每批次

6

拉丝

用镊子钳住塑料点燃,用铁丝迅速接触融体,然后迅速拉开,看看丝的成型是否均匀,是均匀的就是好料;多拉几次后,将丝重叠起来,再次拉开,看它有无弹性,有弹性的料较好。

镊子

铁丝

手感

1小把/每批次

7

浮法

把料放入比它标准密度(各塑料原料密度见“表一”)大一点的溶剂(水:1.0g/cm3;饱和盐水:1.33g;糖水密度:>cm3)中,浮沉情况与封存样品一致。

AS

燃烧时气味很臭,火焰有烟,燃烧后有气泡,用手擦拭后黑污

表一:各塑料原料密度和燃烧现象

编制

部门审核

审核

批准