流水线与生产线

生产流水线及示范

5.3 流水线生产组织

• (2) 间断流水线。即由于各道工序的劳动量不等或不成倍比关系 , 生产能力不平衡,加工对象在各工序之间会出现停放等待中断时 间, 生产过程是不完全连续的。

• 4) 按流水线所达到的节奏程度分 • (1) 强制节拍流水线。即准确地按节拍出产产品的流水线, 它是

利用专门的装置来强制实现规定的节拍, 工人必须在规定的时间内 完成自己的工作, 如有延误或违反技术规程,即会影响下道工序的 生产。 • (2) 自由节拍流水线。即不要求严格按节拍出产产品。节拍主要 靠工人的熟练操作来保证, 因而可能有波动。

• 5.3.2 单一对象流水线的组织设计

• 1.流水线的组织设计与技术设计 • 流水线设计包括组织设计与技术设计两个方面。前者是指流水线节拍

的确定, 设备需要量和负荷系数的计算, 工序同期化工作、工人配 备、生产对象传送方式的设计, 流水线平面布置设计, 流水线工作 制度、服务组织和标准计划图表的制定等; 后者是指工艺规程的制 定、专用设备的设计、设备改装设定、专用工夹具的设计、运输装置 的设计等。 • 流水线的组织设计和技术设计有密切关系。组织设计是技术设计的根 据, 技术设计应当保证组织设计的每一项目的实现。不论是组织设 计, 还是技术设计, 都应当符合技术先进、经济合理的原则, 事先 做好建立流水线的可行性研究。

上一页 下一页 返回

5.2 流水线生产

• (4) 简化生产管理工作, 促进企业加强生产技术准备工作和生产 服务工作。

• 2.流水线生产的主要缺点 • (1) 不够灵活, 不能及时适应市场对产品产量和品种变化以及技

术革新和技术进步的要求。 • ( 2) 对流水线进行调整和改组需要较大的投资和花费较多的时间

制品的出产时间间隔。

第4章流水生产线的设计

2、确定设备(工作地)数

Si=ti/R

其中: Si —第 i 道工序所需设备数量 ti —第 i 道工序单件时间定额

(2)以设备加工为主的生产线

流水线工人总数=

∑工序பைடு நூலகம்备数(台)

× (1+后备工人百分比)× 班次

工人平均设备看管定额(台/人)

6、设计运输工具

(1)强制节拍流水线

采用分配式、连续式或间歇式传送带。

(2)自由节拍流水线

采用连续式传送带、滚道、滑道等工具。

(3)粗略节拍流水线

常用滚道、重力滑道、手推车、叉车、吊车等工具。

措施:(1)分解与合并工序,需满足的条件: ①保证各工序之间的先后顺序。 ②每个工作地的作业时间不能大于节拍。 ③每个工作地的作业时间应尽量相等和接近节拍。 ④应使工作地的数目最少。

(2)经过改装机床、改变加工用量、改进工艺装备、合理布置工作地 等错施,缩短工序机动时间和辅助时间

(四)工序同期化

特点:①成组移动 ②组内顺序加工 ③零件转换不需设备调整

混合流水线组织设计:

(1)确定零件组的节拍

Rg = T效 / ∑Qi

∑Qi:零件组数量,即各制品计划期产量之和

(2)计算流水线的最少工作地数

Nmin = L/ T效

其中:L=∑QiTi (L为计划期内总劳动量)

(3)确定投产排序

第一步,计算生产比;

成组流水线:在一定时间内顺序生产固定在流水线上的 几种制品,在变换品种时基本上不需要重新调整设备和 工艺装备。

生产流水线作业规范

生产流水线作业规范1. 引言本文档旨在规范生产流水线作业,确保生产过程的高效性、安全性和品质保证。

所有员工应遵守本规范的要求,以确保生产过程的顺利进行。

2. 工作场所安全要求- 每个员工都应接受相关的安全培训,并熟悉工作场所的安全标识和紧急设备的位置。

- 在工作过程中,应戴好个人防护装备,并严禁携带易燃、易爆物品进入工作场所。

- 任何发现的安全隐患,应立即向上级报告并采取措施消除风险。

3. 生产流程操作要求- 每位员工应熟悉所负责的生产流程,并按照规定的操作步骤进行操作。

- 操作过程中应注意工作环境的清洁与整理,保持生产设备的良好状态。

- 对于异常情况或设备故障,应立即向上级报告并配合维修人员进行处理。

4. 质量管理要求- 在生产过程中,应严格按照质量管理制度的要求进行操作,确保产品符合质量标准。

- 严禁使用不合格的原材料或半成品,如发现质量问题应立即上报并停止生产。

- 对于产品质量异常的原因分析和改进措施,应及时进行记录和总结。

5. 工作协作要求- 生产线上的员工应相互配合,确保生产流程的顺利进行,避免因个人行为造成生产延误。

- 对于工作中出现的问题,应及时沟通并共同协商解决,以保证生产过程的高效性。

- 对于工作中的建议和改进意见,应充分听取并及时反馈,以促进工作的持续改进。

6. 总结本文档概述了生产流水线作业的规范要求,包括工作场所安全、生产流程操作、质量管理和工作协作等方面。

所有员工应认真遵守本规范,以确保生产过程的顺利进行,并严格按照质量标准提供优质产品。

以上规范要求不得违反法律法规的相关规定,如有特殊情况,请及时向相关部门汇报并获得批准。

感谢大家共同努力,以保障生产线的高效运作!。

生产流水线设计方案

3.保障产品质量,降低不良品率;

4.改善生产环境,提高员工满意度;

5.确保生产过程符合国家法律法规及行业标准。

三、设计原则

1.合法合规:遵循国家相关法律法规和行业标准;

2.实用性:紧密围绕企业实际需求,确保方案具备可操作性;

3.灵活性:预留生产线扩展和升级空间,适应市场变化;

3.信息化管理平台建设

搭建生产数据采集与监控系统,实现生产过程的实时监控、数据分析和远程控制。提高生产管理效率,降低人为失误。

4.质量控制体系

设立质量控制点,对关键工序进行实时监控。引入先进的质量检测设备,提高产品质量。

5.生产安全与环境保障

严格执行国家安全生产法律法规,加强生产现场安全防护设施建设。同时,采用环保型设备,减少生产过程中的废气、废水排放。

4.安全性:充分考虑生产安全,降低潜在安全风险;

5.经济性:合理控制项目投资,提高投资回报率。

四、设计方案

1.流水线布局优化

结合生产工艺流程,采用U型布局,减少物料搬运距离,提高生产效率。同时,考虑设备维护和员工操作的便利性,优化设备布局。

2.设备选型与自动化升级

根据产品特性和生产需求,选用高效、稳定的自动化设备。提高生产线自动化程度,采用PLC控制系统,实现生产过程的自动化、智能化。

6.生产安全

严格执行国家安全生产法律法规,确保生产现场安全。设置安全防护设施,对员工进行安全培训,降低安全事故发生率。

7.环境保护

优化生产工艺,减少生产过程中的废气、废水排放。选用环保型设备,降低对环境的影响。

五、实施步骤

1.梳理现有生产流程,分析存在的问题;

2.开展设备选型和技术交流,确定设计方案;

流水线生产工作总结PPT

进措施。

持续改进计划

02

制定质量改进计划,明确改进目标、措施和时间节点,持续推

进质量提升工作。

质量培训与教育

03

加强员工的质量意识和技能培训,提高全员参与质量改进的积

极性。

04

生产成本控制

成本控制目标

降低生产成本

通过优化生产流程、提高设备利用率等方式,降低单位产品生产 成本。

提高生产效率

减少生产过程中的浪费和不必要的环节,提高整体生产效率。

。

人员效率

员工平均生产效率达到XX件/人/天 ,相比上一季度提高了XX%。

损耗率

本季度损耗率为XX%,相比上一季 度降低了XX个百分点,损耗控制效 果显著。

生产线故障处理

故障次数

本季度共发生设备故障XX次,相 比上一季度减少了XX次。

故障原因

主要故障原因包括设备老化、操 作不当、外部因素等。

处理措施

流水线生产工作总结

目录

• 引言 • 生产线运行概况 • 生产质量管理 • 生产成本控制 • 团队建设与培训 • 工作成果与亮点 • 问题分析与改进建议 • 未来工作计划与展望

01

引言

工作背景

01

02

03

流水线生产需求

为满足市场对产品的大量 需求,提高生产效率,公 司决定采用流水线生产方 式。

团队组建

定期组织培训

邀请行业专家或内部资深员工进行授课,提升员工专业技 能。

鼓励自主学习

为员工提供学习资源,鼓励自主学习,提升个人综合素质 。

团队沟通与协作

建立沟通机制

定期召开团队会议,分 享工作进展,讨论待解 决问题。

倡导积极反馈

鼓励成员之间互相提出 建设性意见,共同改进 工作流程。

流水生产的特征与分类

流水生产的特征与分类引言流水生产是一种生产方式,其特点是将生产过程分割成一系列的简单步骤,并按照一定的顺序进行连续流转。

流水生产通常用于大规模生产,能够提高生产效率、降低成本,广泛应用于制造业领域。

本文将介绍流水生产的特征和分类。

特征流水生产具有以下特征:1. 连续性流水生产是一种连续进行的生产方式,生产过程中不间断地进行产品加工和运动。

在流水线上,产品从一道工序顺序流转到下一道工序,直到最终成品产出。

整个生产过程实现了无缝衔接。

2. 分工与专业化流水生产将生产过程分割成多个简单的工序,每个工序由不同的员工或机器负责完成。

不同的员工或机器专注于自己擅长的工序,提高了生产效率和产品质量。

这种分工与专业化的方式能够更好地发挥员工或机器的优势。

3. 标准化与规模化流水线上的工序是标准化的,每个工序都按照相同的规范进行操作。

这种标准化使得生产过程更加可控,能够降低错误和变异的风险。

同时,流水生产适用于大规模生产,可以根据需求进行规模化扩展。

4. 连续改善与优化由于流水生产的连续性和标准化,生产过程中可以通过不断优化和改善来提高生产效率和产品质量。

通过收集和分析生产过程中的数据,可以找到改进的潜力,并进行相应的优化措施。

分类流水生产可以根据不同的标准进行分类。

下面将介绍基于产品特征、工序数量和生产规模三个维度的分类方法。

1. 根据产品特征分类•单一产品流水线:生产线上只生产一种产品,适用于需求量较大且产品设计相对简单的情况。

•多品种流水线:生产线上生产多种不同的产品,适用于需求量较小但种类多样的情况。

•定制流水线:生产线上按照客户的具体要求进行定制生产,适用于对产品个性化需求较高的情况。

2. 根据工序数量分类•单线流水线:生产流程只包含一个工序。

•多线流水线:生产流程包含多个并行的工序,不同产品在不同工序间分流,适用于工序数量较多且相对独立的情况。

3. 根据生产规模分类•小规模流水线:适用于小型制造企业,生产规模较小,生产过程相对简单。

汽车生产线的发展史

汽车生产线的发展史如下:

•1913年。

全球第一条汽车生产流水线在美国福特海兰园工厂投产,这一生产技术节省时间、降低成本,为工

业生产开辟了新时代。

•1943年。

福特汽车公司研制出了首条自动生产线,产品按排列顺序依次通过各生产工序自动完成加工,大大

缩短了产品的生产周期,提高了生产效率。

•上世纪50年代。

出现了专用机床设备、工装与机械化传送系统以及电气控制装置的结合,流水线生产开始全

面向自动化方向发展,出现了刚性自动线,即自动化流

水线和半自动化流水线。

•后来。

随着计算机和自控技术的发展,再次促使生产过程向自动化方向发展,并出现了自动化的车间和工厂。

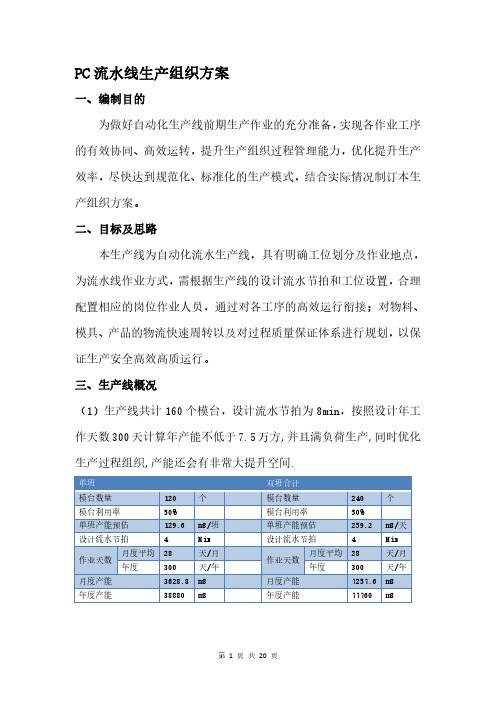

PC流水线生产组织方案

PC流水线生产组织方案一、编制目的为做好自动化生产线前期生产作业的充分准备,实现各作业工序的有效协同、高效运转,提升生产组织过程管理能力,优化提升生产效率,尽快达到规范化、标准化的生产模式,结合实际情况制订本生产组织方案。

二、目标及思路本生产线为自动化流水生产线,具有明确工位划分及作业地点,为流水线作业方式,需根据生产线的设计流水节拍和工位设置,合理配置相应的岗位作业人员,通过对各工序的高效运行衔接;对物料、模具、产品的物流快速周转以及对过程质量保证体系进行规划,以保证生产安全高效高质运行。

三、生产线概况(1)生产线共计160个模台,设计流水节拍为8min,按照设计年工作天数300天计算年产能不低于7.5万方,并且满负荷生产,同时优化生产过程组织,产能还会有非常大提升空间.(2)生产线布局(3)生产线分析(1)生产线布置在1车间,整体布局紧凑,设计节拍为8分钟,设备本身效率较高,但是从组模到预埋工序战线相对较长,物料的存放区无法相对集中,需考虑在相应工位就近放置该工位当日能使用的物料,以提高效率和现场的形象规范。

(2)设计节拍为8分钟,因此对各个工序工位个数的合理设置以及人员数量配置、人员的熟练程度对效率影响较大;人员的定岗和培训是重点。

(3)部分工位设置相对较少,可能成为瓶颈,但可采取工位数量调整和部分作业前置、增加人员等方式满足节拍效率要求,例如预埋和隐检,当某项目线盒、空洞较多时,可能无法满足节拍要求,需隐检工位配合完成;如钢筋网片放置不到位,需后期调整的地方较多就更影响隐检效率,因此规范每个岗位的作业标准,强调各工序一次性作业合格率,是效率和质量控制的关键。

(4)出间工序采用生产线的吊装设备,加以车间10T行车辅助出间,因工作区域大小限制,这两台设备工作时可能有一定的干涉,造成效率影响。

出间区码垛临时堆放区相对较小,需通过轨道车及时的转运到堆场,此时整跺起吊又需使用车间16T行车吊装,在整跺吊装时,车间10T出间行车以及生产线吊装设备可能需要让位,此处对效率也有一定影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流水线与生产线流水线与生产线流水线一、流水线技术的由来:从前在英格兰北部的一个小镇里,有一个名叫艾薇的人开的鱼和油煎土豆片商店。

在店里面,每位顾客需要排队才能点他(她)要的食物(比如油炸鳕鱼,油煎土豆片,豌豆糊,和一杯茶)。

然后每个顾客等着盘子装满后坐下来进餐。

艾薇店里的油煎土豆片是小镇中最好的,在每个集市日中午的时候,长长的队伍都会排出商店。

所以当隔壁的木器店关门的时候,艾薇就把它租了.他们没办法再另外增加服务台了;艾薇的鳕鱼和伯特的油煎土豆片是店里面的主要卖点。

但是后来他们想出了一个聪明的办法。

他们把柜台加长,艾薇,伯特,狄俄尼索斯和玛丽站成一排。

顾客进来的时候,艾薇先给他们一个盛着鱼的盘子,然后伯特给加上油煎土豆片,狄俄尼索斯再给盛上豌豆糊,最后玛丽倒茶并收钱。

顾客们不停的走动;当一个顾客拿到豌豆糊的同时,他后面的已经拿到了油煎土豆片,再后面的一个已经拿到了鱼。

一些穷苦的村民不吃豌豆糊-但这没关系,这些顾客也能从狄俄尼索斯那里得个笑脸。

这样一来队伍变短了,不久以后,他们买下了对面的商店又增加了更多的餐位。

这就是流水线。

将那些具有重复性的工作分割成几个串行部分,使得工作能在工人们中间移动,每个熟练工人只需要依次的将他的那部分工作做好就可以了。

虽然每个顾客等待服务的总时间没变,但是却有四个顾客能同时接受服务,这样在集市日的午餐时段里能够照顾过来的顾客数增加了三倍。

二、流水线定义:后道包装流水线流水线是在一定的线路上连续输送货物搬运机械,又称输送线或者输送机。

按照输送系列产品大体可以分为:皮带流水线、板链线、倍数链线、插件线、网带线、悬挂线及滚筒流水线这七类流水线。

一般包括牵引件、承载构件、驱动装置、张紧装置、改向装置和支承件等。

输送机可进行水平、倾斜和垂直输送,也可组成空间输送线路,输送线路一般是固定的。

流水线输送能力大,运距长,还可在输送过程中同时完成若干工艺操作,所以应用十分广泛。

三、流水线的具体操作说明:1、电器操作简要:流水线的电源需要三相四线,外面装有总开关一个,(可用三相四线四极开关,也可用开关只控制三相电源,零线直接,注意切不可将第二种接法的零线也经过另外一个开关)。

配电箱的N接零线,A, B, C接电源的三相电源,U, V, W接电动机,3,4接调速电机的F1, F2。

5,6,7接调速电机的u,v,w。

2、启动电动机的方法:先接通电源,此时三盏电源指示灯全部都会亮,证明三相电源已经到配电箱。

此时可以按一下电机开的蓝色按钮,就可启动电机,假如不能启动,可以打开配电箱门,看一下第一排的第二个DZ108开关,是否是红的长,蓝的短。

如果不是将此蓝色的压下去就可。

电动机启动后,然后打开流水线调速表的开关,再将调速表的电位器慢慢向上调,使转速表达到想要的速度。

关机时先将调速表的电位器慢慢向下调到零,然后关闭调速表的开关,再按一下电机关的红色按钮,就可停止电机。

最后将总开关关闭。

3、日光灯启动按一下照明的蓝色按钮,就可启动日光灯,再按一下照明的红色关的红色按钮,就可停止日光灯。

假如日光灯不亮,请检查日光灯支架上的平开关是否打开处于1的位置。

最后检查第一排第三个,第四个DZ47是否处于打开位置。

四、流水线各种配件维修及保养方法:1、机头电机的维修及保养方法:切不可将电机进水,也不能在电机上加柴油及液体有机化合物,因为这样肯能导致电机的绝缘损坏而出现故障。

调速头的保养方法同电机。

其余查考电工手册的电机保养及维护。

2、链条的维修及保养方法:链条在长期的运转后可能导致原来的润滑油发热挥发,而导致链条在运行过程中不平衡,噪声增大,爬行等。

此时可打开机尾的封板,向链条加上黄油或浓一点的润滑油等。

3、流水线机头减速箱的维修及保养方法:第一次使用在三个月左右将减速箱里的机油放净,用柴油或汽油将减速箱里面清洗一下,放净后将新的润滑油加至观察窗的中间即刻。

(每一个月要注意润滑是否太少)。

以后每年将润滑油换一遍就可以了。

润滑油太多可能引发减速箱发热,电机负荷过大导致电机保护开关跳开。

润滑油太少可能引发减速箱发热,噪声增大及减速箱绞死而报废。

五、计算机流水线:[编辑本段]计算机流水线是Intel首次在486芯片中开始使用的。

流水线的工作方式就象工业生产上的装配流水线[2]。

在CPU中由5—6个不同功能的电路单元组成一条指令处理流水线,然后将一条X86指令分成5—6步后再由这些电路单元分别执行,这样就能实现在一个CPU时钟周期完成一条指令,因此提高CPU的运算速度。

经典奔腾每条整数流水线都分为四级流水,即指令预取、译码、执行、写回结果,浮点流水又分为八级流水。

计算机流水线(Pipeline)技术是目前广泛应用于微处理芯片(CPU)中的一项关键技术,计算机流水线技术指的是对CPU内部的各条指令的执行方式的一种形容,要了解它,就必须先了解指令及其执行过程。

1、计算机指令及其执行过程计算机指令,就是告诉CPU要做什么事的一组特定的二进制集合。

如果我们将CPU比喻成一个加工厂,那么,一条指令就好比一张订单,它引发了CPU_加工厂的一系列动作,最后分别得到了运算结果和产品。

那么,它们到底是怎样工作的呢?首先,要有一个接收订单的部门——CPU的取指令机构;其次,还要有完成订单的车间——CPU的执行指令机构。

在工厂中,一张订单上的产品被分成了许多道工序,而指令亦在CPU中转换成了许多条对应的微操作,依次完成它们,就执行完了整条指令。

2、执行指令的方式及流水线技术在低档的CPU中,指令的执行是串行的,简单地说,就是执行完了一条指令后、再执行下一条指令,好比我们上面提到的那个加工厂在创业之初,只有一间小车间及孤军奋战的老板,那么,当他接到一张订单之后,他必然忙于完成第1张订单,而没有能力去接第2张订单。

这样接订单→完成订单→接订单→……取指令→执行指令→取指令→……是一个串行的过程。

后来,老板发现接受订单不费太多时间,而且他还有了一个帮工,他们可以相互独立地工作,这样,老板就在完成上张订单产品的同时,接受下一张订单的订货。

这表现在CPU上就是取指令机构与执行指令机构的分开,这样从CPU整体来看,CPU在执行上条指令的同时,又在并行地取下条指令。

这在CPU技术上是一个质的飞跃,它使得CPU从串行工作变为并行工作,从而具有了流水线的雏型。

CPU在完成了上面这一步之后,剩下的就是如何提高并行处理能力的问题了,CPU的设计者们从加工厂的装配线得到启发,将一条指令的执行分解成了许多各不相同的多个工序_微指令,从而极大地简化了指令的复杂度,简化了逻辑设计,提高了速度。

在具有流水线技术的CPU中,上条指令刚执行完第一道“工序”,马上第二条指令就加入了流水线中,开始执行。

很明显,这种流水线技术要求有多个执行单元,这在X86芯片中均得到了实现。

通过上面的介绍,我们已经了解到什么是流水线技术,这虽不是一种创新,但在技术的实现上则是一大难关,是CPU设计者对计算机发展的一大贡献。

那么,P6芯片的超流水线又是怎么回事呢?3、P6的超流水线简介超流水线(Super Pipeline)在本质上仍为一种流水线技术,但它做了以下的改进。

A.流水线条数从奔腾的两条增至三条,还有十一个独立的执行单元并行支持。

B.在执行中采取了无序执行(out-of-orderprocessing)技术。

即当某条指令需要一些数据而未能立即执行完毕时,它将被剔出流水线并等待数据,CPU则马上执行下条指令,就好比在装配线上发现某件产品不太合格,而被淘汰,等待返工一个道理。

这样,可以防止一条指令不能执行而影响了整个流水线的效率。

C.在P6中将指令划分成了更细的阶段,从而使逻辑设计、工序等等更为简化,提高了速度。

在486芯片中,一条指令一般被划分为五个标准的部分,奔腾亦是如此。

而在P6中,由于采用了近似于RISC的技术,一条指令被划分成了创纪录的十四个阶段。

这极大地提高了流水线的速度。

那么,P6的超流水线技术是否将流水线工艺发挥到了极限呢?还远远未到,在P7中也许我们将看到全新的设计。

流水线与生产线的区别:流水线是指一个生产车间在一条流水线机上完成操作流程。

而生产线是指工厂的整体生产流程。

比如从接单,开始设计到大量生产。

这是生产流程。

六、流水线优化流水线在工业生产中扮演着重要的角色,优化流水线直接关系着产品的质量和生产的效率,因此成为企业不得不关注的话题。

1、优化流水线第一站的作业时间, 及多久放一片板子, 此为满足生产计划量所必须的投入cycle时间。

但在实际上, 瓶颈站的作业时间必然大于第一站, 第一站一定不是瓶颈站, 所以第一站不一定会完全依要求的cycle时间去投入, 因为瓶颈站已脱拖慢他的速度, 故管理的角度来看, 要确实要求第一站作业者依规定速度投入。

流水线的输送带速度也可反推算出日产量, 下面为输送带速度的公式:输送带的pitch时间 = 整日的上班时间/日产量*(1+不良率)输送带的速度 = 记号间隔距离 /输送带的pitch时间所谓记号间隔距离, 在流水线的皮带上所做的记号间的距离, 希望作业者依记号流经的速度完成作业并放置在皮带线上; 但炼条线并没有做记号, 就以板子的长度当做记号间隔距离。

为何要用输送带? 除了运送物品外, 还有半强制作业者依计划完成作业的功能, 但不是一味地加快去试试看, 而应依上述公式去计算求得。

2、观察流水线上哪一站是瓶颈站:(1)永远忙个不停的站;(2)老是将板子往后拉的站;(3)从该站开始, 原本一片接着一片的板子, 中间出现了间隔。

上面三点是目视就可察觉的, 再来就是用秒表量, 作业时间是所有站中最长的。

瓶颈站的作业时间就变成了整条流水线实际产出的cycle时间, 而日产量公式如下: 日产量 = 实整日的上班时间/际cycle时间故现场干部只要减少其作业时间, 就可明显提升产量, 如将零件拿一些给别站做、使用治工具以节省动作、改善作业域的配置等等。

但在解决瓶颈站后, 可能会出现新的瓶颈站, 所以又要对此新的瓶颈站进行改善, 因此持续盯着瓶颈站改善, 整条流水线的效率就会日日提升。

3、观察流水线最后一站收板子的cycle时间, 也就是实际产出的cycle时间, 这站的cycle时间必相等于瓶颈站。

从这站可推算出这条流水线线的效率如何, 公式如下:效率 = 投入cycle时间/实际cycle时间 = 第一站的作业时间/最后一站的作业时间当然也可用瓶颈站的作业时间来算, 不过观察最后一站总是较简单、实际。

在流水线上的在制品数量就等于:( 最后一站的作业时间 - 第一站的作业时间 ) * (整日的上班时间/最后一站的作业时间)4、稼动率的观察稼动率 = 在作业的时间 / 整日的上班时间所谓稼动就是流水线上有效的工作, 作业者坐在位子上并不表示他有在工作, 有在工作才能做出产品来, 所以要观察作业者在作业的时间。