Q_P钢配分过程中的组织演变

铌微合金化对1000MPa级QP钢组织和性能的影响

2019年第5期20作者单位:本钢板材股份有限公司销售中心,辽宁 本溪 117000铌微合金化对1000 MPa级QP钢组织和性能的影响Effect of Niobium Micro Alloying on Microstructure and Properties of 1000 MPa Grade Q&P Steel供稿|金永盛,郭宏吉 / JIN Yong-sheng, GUO Hong-jiDOI: 10.3969/j.issn.1000-6826.2019.05.005中华人民共和国成立70周年近年来,为降低能源消耗,节约原材料以及保护环境,第三代先进高强钢一直是各钢铁企业研发的重点。

第三代高强钢主要目的获得强度和延展性的优异组合,获得较高的强塑积。

在降低总重量同时保证碰撞安全性和提高车辆燃料经济性等新要求的驱动下,已经开发出能够实现所需微观组织和性能的淬火配分(QP)钢[1]。

一般QP 钢的工艺涉及将加热至奥氏体区并保温适当时间的钢快速淬火至马氏体转变开始温度(Ms)和马氏体转变终止温度(Mf)温度之间的某一淬火温度(QT),以便形成碳过饱和的马氏体和未转变的奥氏体,随后在QT 或以上温度进行碳配分,实现碳从过饱和马氏体到奥氏体的扩散,以保持富碳的残余奥氏体在随后冷却至室温期间稳定[2]。

QP 钢组织中的板条马氏体和薄膜状残余奥氏体使得其具有优异的强塑性匹配。

QP 钢中要避免渗碳体和过渡型碳化物的形成,因为它们的形成会消耗一部分碳,使得没有足够的碳来稳定奥氏体至室温,最终将降低QP 钢的延性。

因此,通过添加硅或铝来抑制渗碳体的形成,为碳原子在配分过程中的扩散提供条件,促进碳的局部富集,同时避免渗碳体生成可能导致实验钢脆化倾向。

锰可以提高淬透性,并通过降低奥氏体转变温度进一步增加其21新型高强钢科技前沿Advances in Science稳定性,锰还可以增加碳在奥氏体中的溶解度,提高奥氏体的碳富集能力。

Mn对汽车用Q_P钢连续冷却转变曲线的影响

第19卷第6期2011年12月材料科学与工艺MATERIALS SCIENCE &TECHNOLOGYVol.19No.6Dec.,2011Mn 对汽车用Q&P 钢连续冷却转变曲线的影响庄宝潼,唐荻,江海涛,米振莉(北京科技大学冶金工程研究院,北京100083)摘要:为探索Mn 含量在汽车用Q&P 钢相变过程中的作用,利用热膨胀法结合金相-硬度法研究了3种不同Mn 含量Q&P 钢的CCT 图.研究表明:Mn 元素能扩大奥氏体相区,降低Ac 3、Ac 1、M s 和M f 点,并能够提高钢的淬透性,降低钢的临界转变速率;对于每一种成分的Q&P ,随着冷却速率的增加,材料的显微硬度随之增加,超过其临界冷却速率时,将得到完全的马氏体组织;当Mn 含量小于1.89%时,由于存在Mn 的偏析,在低冷速下会出现铁素体、珠光体带状组织.关键词:Q&P 钢;锰;连续冷却转变曲线;显微硬度中图分类号:TG151.3文献标志码:A文章编号:1005-0299(2011)06-0039-04Effect of manganese on CCT curve of Q&P steel for automobileZHUANG Bao-tong ,TANG Di ,JIANG Hai-tao ,MI Zheng-li(Engineering Research Institute ,University of Science and Technology Beijing ,Beijing 100083,China )Abstract :For the purpose of revealing the effect of manganese element on phase transformation of Q&P (Quenching and Partitioning )steel for automobile ,continuous cooling transformation (CCT )diagrams of Q&P steels with three kinds of manganese contents were studied by using dilatometer ,optical microscopy and micro-hardness measurements.The results show that manganese enlarges the austenite phase region strongly ,reduces the Ac3,Ac1,Ms ,Mf point ,enhances the harden ability and reduces the critical transformation rate of steel.The results also reveal that the microhardness increases with the increasing of cooling rate ,and the microstruc-ture of full martensitic will be presented when the cooling rate reaches the critical rate.When manganese con-tent in samples is less than 1.89%,banded structure of ferrite and pearlite is presented at a low cooling rate as a result of segregation of manganese.Key words :Q&P steel ;manganese ;continuous cooling transformation curve ;microhardness收稿日期:2011-05-10.基金项目:国家自然科学基金资助项目(50804005);中央高校基本科研业务费专项资金资助项目(FRF -TP -11-005B ).作者简介:庄宝潼(1981-),男,博士生;唐荻(1955-),男,教授,博士生导师.通讯作者:江海涛,E-mail :nwpujht@yahoo.com.cn.Q&P (Quenching and Partitioning )[1]钢是一种新型的高强度、高塑(韧)性的马氏体钢,室温组织为马氏体和残余奥氏体(两相区加热还可获得铁素体),抗拉强度可达到800 1500MPa ,伸长率可达15% 40%[2].Q&P 钢作为汽车的车身用钢和结构用钢,大大减轻车体质量,增强车体抵抗撞击能力,减小车身钢板的变形程度,提高汽车运行的安全性.Q&P 工艺对冷速的要求高,淬火过程中要避免出现珠光体、贝氏体组织,马氏体转变临界冷速很高,且马氏体转变过程放热,释放的热量会降低冷速,冷速降低则导致最终转变为马氏体的量减少.实验室中现有的模拟实验设备在高冷速、低淬火温度下的冷却能力不稳定,难以保证Q&P 工艺的准确性.降低马氏体转变临界冷速,一方面可以保证实验室模拟Q&P 工艺的准确性,另一方面,现场大规模生产可减少冷却用水量,降低冷却设备负载,达到节能减排的目的.结构钢中锰元素固溶于γ相,降低其层错能,有利于应变诱发马氏体相变,随着锰含量的增加,钢板中残余奥氏体量增加.为了在室温下得到一定量的奥氏体组织,Q&P钢中Mn元素含量通常约为1.5%(质量分数).研究不同Mn含量对Q&P钢的影响,不仅可以优化淬火冷速,也可以提高室温下残余奥氏体含量.国内外学者对Q&P钢成分的研究主要集中在以下几个方面:C元素的影响[1],Si元素的影响[3],Al完全或部分代替Si的影响[4],Ni元素的影响[5]等,而Mn元素含量对Q&P钢的影响未见报道.为此,本文将针对不同Mn含量的连续退火曲线,着重讨论Mn元素对汽车用高强Q&P钢连续冷却转变曲线的影响.1实验实验钢的化学成分如表1所示,3种成分钢分别用A、B、C表示,Mn含量分别为1.38%、1.89%、2.62%(质量分数),其余合金元素含量基本相同.表1实验钢的化学成分(质量分数/%)成分C Si Mn S P FeA0.21 1.48 1.380.00440.0100余量B0.22 1.52 1.890.00450.0050余量C0.21 1.50 2.620.00500.0050余量由于冷却过程中,发生奥氏体分解、铁素体析出都将伴随着体积膨胀,所以采用热膨胀法结合金相法制作CCT(Continuous Cooling Transforma-tion)曲线[6].实验用钢在ZGJL0.05-100-2.5D 型真空感应熔炼炉中冶炼,热锻成30mmˑ80mmˑ80mm的锻坯,在锻坯上通过线切割方法取Φ4mmˑ10mm的标准热膨胀试样.实验设备为DIL805A热膨胀仪,为了防止试样氧化,保持试样的真空度为5ˑ10-2Pa.试样以10ħ/s的加热速率加热到完全奥氏体化温度(分别为920、920、900ħ),保温3min,然后,以不同的冷却速率((0.1)、0.5、1、2、5、10、15、20、(25)、30、40、50ħ/s)冷却到室温[7],在热膨胀仪上测定试样在冷却过程中的膨胀量变化,热处理后的试样经过粗磨、精磨、抛光和侵蚀后,用Zeiss Axio-vert40MAT显微镜观察金相组织,用宝棱HXD-1000TM/LCD显微硬度计测量其维氏硬度,硬度计的参数设置:压力1000g,保压时间15s.2结果与分析通过膨胀仪测得3种钢临界点如表2所示.随着Mn含量的增加,Ac1、Ac3、Ms、Mf点下降,且Mf 点下降的幅度较大.表23种钢的临界点温度ħ成分A c1A c3M s M fA754868363217B741862357192C727848342160A钢在不同冷速下的金相组织如图1所示.根据不同冷却速度下的温度-膨胀量曲线,找出不同冷速下的各种相变起始点温度和终止点温度,结合金相-硬度试验法可以得到如图1所示的CCT图.Mn含量为1.38%(A钢)时,当奥氏体以不同冷速冷却时,存在3种相变区:奥氏体向铁素体和珠光体的转变、贝氏体转变和马氏体转变,如图1和图3(a)所示.在0.5 2ħ/s的冷速范围内,转变的最终产物主要是铁素体和珠光体;当冷速达到5ħ/s时,出现贝氏体,冷却速度为210ħ/s时为铁素体、珠光体和贝氏体三相组织,随冷却速度的升高,铁素体和珠光体组织逐渐减少,贝氏体含量逐渐增加;冷速大于10ħ/s时出现马氏体组织,没有珠光体转变,室温组织由铁素体、贝氏体和马氏体组成.当冷速达到30ħ/s时贝氏体组织非常少;冷速达到40ħ/s时全部为马氏体组织.当冷速为0.5ħ/s时,出现带状组织,如图2(a)所示,根据GB13299钢的显微组织评定方法,带状组织为2级,带状组织产生的根本原因是凝固过程中钢中元素产生的枝晶偏析.亚共析钢从奥氏体状态冷却时,发生奥氏体向铁素体+珠光体转变,当温度降至Ar3点时先共析铁素体开始析出,当冷却到Ar1时才开始形成珠光体.显然,若钢中各个区域的Ar3点温度相同,钢材内部可同时形成先共析铁素体,就不会形成带状组织.C作为间隙固溶原子易在奥氏体内部扩散分布较均匀,而置换固溶原子Mn均匀化较困难,仍处于枝晶偏析状态,成分的偏析使得各个区域的相变点不同,导致先共析铁素体产生的不同时Ar3点温度较高的带内优先形成先共析铁素体,而Ar3点温度较低的部位后转变,由于富碳而形成珠光体.这样,就形成了铁素体-珠光体带状组织.在轧制过程中,可通过提高加热温度,增加其加热时间,以减少成分偏析,从而减少带状组织的产生.B钢在不同冷速下的金相组织与图1相似,Mn含量(质量分数)为1.89%时,当冷速0.1ħ/s时,转变最终产物包括铁素体、珠光体、少量的贝氏体;当冷却速度达到2ħ/s时珠光体·04·材料科学与工艺第19卷基本消失,出现马氏体;冷速达到15ħ/s 时全部为马氏体,如图3(b )所示.同A 钢相似,当冷速为0.1ħ/s 时,出现带状组织,如图2(b )所示.50滋m50滋m50滋m50滋m50滋m50滋m50滋m50滋m50滋m(a)0.5℃/s(b)1℃/s(c)2℃/s(d)5℃/s(e)10℃/s(f)20℃/s(g)30℃/s(h)40℃/s(i)50℃/s图1A 钢在不同冷速下的金相组织(a)A 钢(1.38%Mn),冷速0.5℃/s(b)B 钢(1.89%Mn),冷速0.1℃/s100滋m100滋m图2带状组织当Mn 含量(质量分数)达到2.62%时,即使当冷速0.1ħ/s 时,也没有珠光体转变,室温最终组织包括铁素体、贝氏体、马氏体,如图4所示;冷却速度达到2ħ/s 时全部为马氏体组织,如图3(c )所示.图5是实验钢热膨胀试样的显微硬度,可以看出,对于每一种成分,显微硬度都是随着冷却速率的升高而增加的.对于A 钢,当冷却速度较慢时,组织为铁素体+珠光体,硬度较低;冷却速度稍快,组织为铁素体+珠光体+贝氏体,硬度增加;增加冷却速度,组织为贝氏体+马氏体,硬度更高;当冷却速率非常快,能够得到全部的马氏体,硬度最高.B 钢也有类似的规律.C 钢由于在最小冷速下没有珠光体转变,而是贝氏体+马氏体,所以即使冷速很小,硬度也很高.不同Mn含量的钢,在相同冷速下,Mn 含量高的硬度高,这是因为Mn 提高了钢的淬透性,在相同的冷速条件下,得到的硬相组织多,硬度大.采用Thermo -Calc 软件进行相图计算,使用钢铁材料相图数据库(FEDAT )对A 、B 、C 钢进行相图计算,如图6所示,锰含量对相图的影响不大,随着Mn 含量的提高,奥氏体区扩大,A 3点降低,(α+γ)区下移,当Mn 含量小于1.9%时,奥氏体区变化不大,大于1.9%时,A 3点下降明显;·14·第6期庄宝潼,等:Mn 对汽车用Q&P 钢连续冷却转变曲线的影响10100100010000时间/sHV(c)锰含量2.62%MM f =160℃ÁÂÃÁÄÄÁÅÂÁÆÇÅÅÈÅÉ ÈÃÃÈÇÇÈÇÉ0.5℃/s1℃/s 2℃/s 5℃/s 10℃/s 20℃/s 30℃/s 40℃/s 50℃/s110100100010008006004002000温度/℃时间/sAc 3=868℃Ac 1=754℃FPB M s =363℃MM f =217℃HV(a)锰合量 1.38%ÁÂÃÁÄÅÁÂÆÁÃÇÁÃÈÁÆÄÁÅÃÆÂÅÆÅÂÉÈÂÉÃ ÉÉÉ0.1℃/s0.5℃/s 1℃/s2℃/s5℃/s 10℃/s 15℃/s 20℃/s 25℃/s 30℃/s 40℃/s 50℃/s1010010001000010008006004002000温度/℃时间/sAc 3=862℃Ac 1=741℃F PBM s =357℃MM f =192℃HV(b)锰合量1.89%ÁÂÃÄÄÃÄÅÂÄÃÆÄÃÇÈÉÇÄÁÃÄÆÃÈÉÈÉÈÈ È Ä0.1℃/s0.5℃/s 1℃/s 2℃/s 5℃/s 10℃/s 15℃/s 20℃/s 25℃/s 30℃/s 40℃/s 50℃/s10008006004002000温度/℃Ac 3=848℃Ac 1=727℃BM s =342℃图3不同锰含量的CCT 图20滋m 图4C 钢的金相组织(冷速:0.1ħ/s )冷速/(℃·s -1)H V图5实验钢的硬度曲线两相区的温度范围(Ac 3 Ac 1)变化不大,结合表2得出分别为114、119、121ħ.由此可见,当Mn 含量小于2.62%时,Mn 元素对相图的影响小,而对钢的淬透性影响很大,如图3所示.110010009008007006000.20.40.60.8碳含量/%琢+酌琢+酌+Fe 3C 琢+Fe 3C酌温度/℃110010009008007006000.20.40.60.8碳含量/%琢+酌琢+酌+Fe 3C 琢+Fe 3C酌温度/℃110010009008007006000.20.40.60.8碳含量/%琢+酌琢+酌+Fe 3C 琢+Fe 3C 酌温度/℃(a)A 钢(b)B钢(c)C 钢图6Thermo -Calc 软件计算的平衡相图3结论1)用膨胀法结合金相-硬度法测得了不同Mn 含量Q&P 钢的CCT 图.2)Mn 元素降低了Ac 1、Ac 3、M s 、M f 点,扩大奥氏体区,使(α+γ)区下移.随着Mn 含量的增加,马氏体临界转变速度降低,当Mn 含量为1.38%时,临界转变速度为40ħ/s ,当Mn 含量为1.89%时,临界转变速度为15ħ/s ,当Mn 含量(下转第47页)·24·材料科学与工艺第19卷径发生变化时材料性能的改变,从而能很好地反映复杂加载情况下材料的各向异性特性.本文基于JSTAMP/LS-DYNA板材冲压成形有限元仿真软件,分别采用Yoshida-Uemori随动硬化材料模型和各向同性硬化材料模型对汽车结构件进行冲压回弹分析,并将模拟计算结果与实验数据进行对比分析,验证了Yoshida-Uemori随动硬化材料模型在高强钢回弹预测中的高精确度.参考文献:[1]钟志华,李光耀.薄板冲压成型过程的计算机仿真与应用[M].北京:北京理工大学出版社,1998.[2]林忠钦.车身覆盖件冲压成形仿真[M].北京:机械工业出版社,2004.[3]WANG C T,KINZEL G L,ALTAN T.Process simula-tion and springback control in plane strain sheet bending [C]//Proceedings of Sheet Metal and Stamping Sympo-sium.Washington:Washington D C,1993.45-54.[4]HUANG Y M,LEU D K.An elasto-plastic finite ele-ment analysis of sheet metal U-bending process[J].Journal of Material Processing Technology,1995,48:151-157.[5]张冬娟.板料冲压成形回弹理论及有限元数值模拟研究[D].上海:上海交通大学,2007.[6]OLIVEIRA M C,ALVES J L,CHAPARRO B M,et al.Study on the influence of work-hardening modeling in springback prediction[J].International Journal of Plas-ticity,2007,23:516-543.[7]HILL R.The Mathematical Theory of Plasticity[M].London:Oxford Press,1950.[8]YOSHIDA F,UEMORI T.A model of large-strain cy-clic plasticity describing the bauschinger effect and workhardening stagnation[J].International Journal of Plas-ticity,2002,18:661-686.[9]YOSHIDA F,UEMORI T.A model of large-strain cy-clic plasticity and its application to springback simula-tion[J].International Journal of Mechanical Sciences,2003,45:1687-1702.[10]肖煜中,陈军.金属板料冲压数值模拟中的宏观硬化模型研究现状[J].塑性工程学报,2009,16(4):51-58.[11]罗云华,王磊.高强钢板冲压回弹影响因素研究[J].锻压技术,2009,34(1):23-26.[12]刘伟,刘红生,邢忠文,等.高强钢板冲压成形的回弹规律与工艺参数研究[J].材料科学与工艺,2010,18(6):758-761.[13]龚志辉,钟志华,杨旭静.汽车外覆盖件回弹评价方法及应用[J].汽车工程,2007,29(4):351-354.[14]GILMOUR K R,LEACOCK A G,ASHBRIDGE M T J.The influence of plastic strain ratios on the numeri-cal modeling of stretch forming[J].Journal of Materi-als Processing Technology,2004,152:116-125.(编辑吕雪梅)(上接第42页)为2.62%时,临界转变速度为2ħ/s,Mn含量的增加提高了钢的淬透性.3)当Mn含量为1.38%,1.89%时,出现铁素体、珠光体的带状组织,原因是存在Mn元素的成分偏析.参考文献:[1]SPEER J,MATLOCK D K,De COOMAN B C,et al.Carbon partitioning into austenite after martensite trans-formation[J].Acta Materialia,2003,51(9):2611-2622.[2]纪云航,冯伟骏,王利,等.新一代高强度淬火分配钢的研究和应用[J].钢铁研究学报,2008,20(12):1-5.[3]NAYAK S S,ANUMOLU R,MISRA R D K,et al.Mi-crostructure-hardness relationship in quenched and parti-tioned medium-carbon and high-carbon steels containingsilicon[J].Materials Science and Engineering A,2008,498:442-456.[4]De MOOR E,LACROIX S,SAMEK L,et al.Dilato-metric study of the quench and patitioning process[C]//The3rd International coference on Advanced StructuralSteels.Gyeongju:[s.n.],2006.873-879.[5]RIZZO F C,MARTINS A R,SPEER J G,et al.Quenching and partitioning of Ni-Added High StrengthSteels[J].Materials Science Forum,2007,539-543:4476-4481.[6]徐光,王巍,张鑫强,等.金属材料CCT曲线测定及绘制[M].北京:化学工业出版社,2009.[7]李红英,耿进锋,龚美涛,等.65Mn钢奥氏体连续冷却转变曲线(CCT图)[J].材料科学与工艺,2005,13(3):302-304.(编辑吕雪梅)·74·第6期胡康康,等:基于Yoshida-Uemori材料模型的汽车结构件冲压回弹分析。

Q235钢CSP过程组织及性能的转变

文章编号:1004-9762(2004)03-0241-04Q235钢CSP 过程组织及性能的转变Ξ赵莉萍1,李国庆2(1.内蒙古科技大学材料科学与工程学院,内蒙古包头 014010;2.包头明天科技有限公司,内蒙古包头 014010)关键词:CSP ;Q235钢;晶粒细化;拉伸性能中图分类号:TG 142.1 文献标识码:A摘 要:对包钢CSP 线生产的Q235钢连铸坯及不同道次轧制后空冷的试样进行了组织观察,测定了硬度及力学性能.分析了CSP 线生产的Q235钢组织、性能变化的原因.研究表明,随轧制道次的增加,变形后轧件的室温组织细化;沿铁素体晶界分布的珠光体变得均匀、弥散;力学性能较采用传统工艺制备的Q235钢有显著提高.Study on microstructure evolution of Q 235steelduring continuous casting and rollingZH AO Li 2ping 1,LI G uo 2qing 2(1.Material Science and Engineering School ,UST Inner M ong olia ,Baotou 014010,China ;2.Baotou M ingtian Science and T echnology C o.Ltd.,Baotou 014010,China )K ey w ords :CSP ;Q235steel ;grain refinement ;tensile propertyAbstract :The microstructure ,hardness and tensile property were studied on the Q235steel slab and strip produced by CSP technology in Bao 2tou Iron and S teel C o.,Ltd.I t is concluded that the remarkable grain refinement can be caused by precipitation.The controlled cooling after rolling is als o beneficial to grain refinement.The rensile property of Q235steel was im proved remarkably in com paris on with that produced by traditional technology. 采用CSP 线连铸连轧薄板坯具有质量和价格优势,因此开发、研究薄板坯连铸连轧技术具有非常重要的实际意义.1 实验材料和方法111 实验材料实验材料为包钢生产的Q235钢连铸连轧轧卡试样,其化学成分如表1所示.表1 实验用钢(Q235)的化学成分(质量分数,%)T able 1 Chemical composition of test steel(Q 235)C S i Mn P S N O 0.170.20.350.0150.0060.00450.019实验用钢的各道次变形量见表2.开轧温度1100~1080℃,终轧温度850℃,卷取温度640℃.表2 实验钢不同道次的变形量T able 2 R olling reduction of test steel道 次123456变形量/%55.552.84534.527.818.4112 实验方法在包钢CSP 连轧段上同一轧卡件上,沿轧制方向截取各道次变形后的部分,用切割机分别在板坯端部和心部切取小块试样,沿纵断面将这些试样磨平,抛光,制备成金相试样,用蔡司显微镜进行组织观察,测定晶粒度.用截点法进行了晶粒度的测定,如表3.2004年9月第23卷第3期包头钢铁学院学报Journal of Baotou University of Iron and S teel T echnology September ,2004V ol.23,N o.3Ξ收稿日期:2004-06-16作者简介:赵莉萍(1964-),女,内蒙古包头人,内蒙古科技大学副教授.表3 轧件在不同道次轧后端部和心部室温组织的铁素体平均晶粒大小(μm )T able 3 Average grain size of surface and center of test steel部 位连铸坯1道次2道次3道次4道次5道次6道次心 部 5.98.9 6.97.78.69.510.6端 部 6.79.78.58.99.89.810.3 将各道次的板坯试件制成板状拉伸试样,进行拉伸试验,测定的力学性能数据如表4.表4 各段板坯试样力学性能(平均值)T able 4 T ensile property of test steel(average)取样部位2—13—14—15—16—37—1屈服强度/MPa 460422394400430413抗拉强度/MPa 664695567576584587延伸率/%25.1120.2222.222626.6725.112 连铸连轧坯的组织特征211 连轧前铸坯的组织连轧前的铸坯组织是经过均热炉均热后得到的,图1是铸坯沿纵断面的低倍组织照片.铸坯组织靠近表面很小的细晶区过渡到柱状晶区,看不到等轴晶区的存在,从铸坯中心区显微组织可以看出,连轧前铸坯的室温组织为粗大的针状或块状铁素体,少量的珠光体沿铁素体晶界呈不均匀分布,有魏氏组织存在.图1 CSP 生产的Q235钢铸坯的低倍组织Fig.1 Microstructure of slab of Q 235steel by CSP212 轧件在不同道次变形后空冷的室温组织观察了各道次轧件纵断面的组织.随着变形道次的增加,变形后得到的室温组织逐渐细化,但是每道次变形对组织细化的影响有明显差别.轧件中心部位第1道次55.5%变形后(图2(a )),不均匀而粗大的铸坯组织在形态上发生明显改变,已全部成为等轴晶,部分区域出现混晶.这说明通过大变形量后,奥氏体通过再结晶完成了树枝晶向等轴晶的转化.第2道次变形后(图2(b )),铁素体晶粒细化十分明显,大多数为等轴晶粒且大小均匀,少部分区域有混晶.等轴晶进一步细化,更加均匀.第3道次变形后(图2(c )),铁素体晶粒明显细化,基本上为等轴晶粒,珠光体分布更加均匀、弥散.随后第4道次、第5道次、第6道次变形后的室温组织进一步细化,得到形变拉长的铁素体晶粒及更细小的等轴晶与珠光体混合组织.在第3道次~第6道次轧件逐渐变薄,运行速度变快,道次间隔逐渐减少,奥氏体的恢复再结晶进行不充分造成应变能的积累,提高了奥氏体向铁素体转变的驱动力,细化最终的铁素体组织.轧件每一道次轧后的室温组织的铁素体平均晶粒度级别列于表3.随着变形道次的增加,珠光体团变的弥散、均匀,珠光体片层间距变小.在终轧后的室温组织中几乎看不到大片珠光体存在.组织观察得出,第1~4道次轧后轧件端部组织比心部细小.随着轧制道次的增加组织发生细化的同时,轧件端部和心部的铁素体平均晶粒大小的差别减小.最后两道次轧后几乎相同.213 组织细化的原因影响晶粒细化的主要原因有[1]:(1)相变前奥氏体晶粒的有效界面面积和奥氏体晶粒的有效直径细小;(2)在相变温度Ar 3以下两相区内的冷速较大.由于连铸坯薄,冷速快,从而形成沿断面分布较均匀的细小组织.良好的铸坯组织为最终铁素体晶242包头钢铁学院学报2004年9月 第23卷第3期粒的细化奠定了基础.图2 Q235连轧阶段1~6道次变形后轧件(纵断面中心部位)的室温组织 ×100Fig.2 Microstructure of some stock of Q 235after each p ass during rolling(center) 奥氏体在大应变条件下,基体含有大量位错和形变带而使其自由能大幅度提高,从而使铁素体获得大的相变驱动力,特别是形核率.对于CSP 线热轧薄板而言,虽然总压缩比不是很大,但第1,2道次的压缩比相对较大,导致组织具有高位错密度结构、位错发团结构和亚晶结构,促进再结晶过程的进行,使柱状晶转变为等轴晶,在第3~6道次,虽然压缩比变小,但速度快,使应变能积累,铁素体相变时,形核率提高,铁素体晶粒细小.采用大压下连轧工艺是CSP 成品板组织细化的原因之一.另一个原因是第二相粒子的析出对组织细化的影响.Q235钢是普通低碳钢,无论在晶内,还是在晶界,均有弥散的析出物.这些弥散的析出物能够阻碍晶粒长大,起到细化组织的作用.成品板的组织比终轧后空冷到室温得到的组织还要细一些,说明终轧后的层流冷却也造成组织细化[2].3 力学性能的变化从表4可以看出,随着轧制道次的增加,延伸率先减后增,抗拉强度却先增后减,屈服强度的变化趋于平缓.这是由于在轧制和冷却的过程中,奥氏体组织的细化和部分铁素体的析出,相应的铁素体组织细化、力学性能均可以得到改善.CSP 线生产的Q235钢板,经过第1道次轧制后的晶粒度的级别可达到9级,经过6道次轧制后,晶粒度级别可以达到10级以上,其晶粒尺寸在9~10μm ,屈服强度可以达到400MPa 以上,超过Q235钢的标准235MPa.其强度提高的主要原因就是晶粒的细化,说明Q235钢可以通过控制轧制、控制冷却得到细小的晶粒,使屈服强度达到400MPa ,如果晶粒进一步细化到1μm ,强度可以提高到近800MPa.这样可以充分发挥钢材的潜力,减轻设备自重,节约资源,提高经济效益.因此,CSP 线生产工艺的研究、342赵莉萍等:Q235钢CSP 过程组织及性能的转变优化具有非常重要的实际意义.4 结论(1)连轧前铸坯的室温组织为粗大的针状或块状铁素体,少量的珠光体沿铁素体晶界不均匀分布.随着轧制道次的增加,变形后轧件的室温组织细化,珠光体分布趋于均匀、弥散,但是不同道次变形对组织细化的作用有明显差别.(2)连轧前铸坯组织由靠近表面的细晶区(急冷层)过渡到柱状晶(树枝晶)区.随着轧制道次的增加,轧件端部和心部的组织差异逐渐减小,最后得到的成品板具有均匀细小并被拉长的大量铁素体和部分珠光体的混合组织.(3)包钢成品板组织细化的重要原因是采用了大压下连轧工艺,高温阶段变形促进奥氏体的再结晶,低温阶段变形造成应变累积,使相变过程中铁素体的形核地点和形核速率大大增加.同时钢中大量弥散析出的碳化物等能阻碍晶粒长大,起到细化组织的作用,终轧后的层流冷却使成品组织细化.(4)Q235钢板采用多道次大形变量和高应变速率轧制可以获得非常细小的等轴铁素体,力学性能较采用传统工艺制备的Q235钢有显著的提高.参考文献:[1] 于 浩,康永林,王克鲁,等.CSP低碳钢薄板坯的连续冷却转变及显微组织细化[J].钢铁研究学报,2002,14(1):42246.[2] 田村今男.高强度低合金钢的控制轧制与控制冷却[M].王国栋.北京:冶金工业出版社,1992.知识窗连铸坯纵裂纹产生的原因及特征有哪些连铸坯表面纵裂纹是指沿着拉坯方向在铸坯表面发生的裂纹,主要包括面部纵裂纹和角部纵裂纹.纵裂纹在板坯多出现在宽面的中央部位,对于方坯而言则多发生在棱角处.表面纵裂纹直接影响钢材质量.经观察,发现纵裂纹组织有如下特点:(1)与无裂纹部位相比,裂纹区有细小等轴晶构成的急冷层,较薄.(2)急冷层越薄,裂纹深度越大.纵裂纹产生的主要原因是结晶器内冷却强度不均匀造成初生坯壳厚度不均匀,在坯壳薄的地方应力集中,当应力超过坯壳的抗拉强度时就产生裂纹.摘录自《中国冶金报》2004-08-21(8)气体的蒸发冷却在钢铁厂都用于哪些方面气体的蒸发冷却应用范围十分广泛.在钢铁厂的一些主要应用包括:转炉一次烟气、煤气的干法、半干法冷却:与湿法相比,干法蒸发冷却所需水量仅为湿法循环水量的约十分之一;电炉一次烟气的蒸发冷却:与传统的电炉一次烟气冷却方法相比,其设备大为简化、水处理及供水系统规模大为减少、系统阻力大为减少,相应地可以节省运行费用;高炉炉顶打水冷却:高炉炉顶在温度偏高时冷却速度极快,所需的冷却水压力低、喷嘴不堵塞、用水量仅为普遍打水的约十分之一,在节水的同时有利于炉内热平衡和降低焦比、煤气含水量;自备电厂锅炉、烧结机、焦炉的烟气脱硫:可以喷石灰乳,也可以喷废氨水以废治废.其它炉窑的烟气冷却和调质.以上这些应用在国内均有成功的应用示例.摘录自《中国冶金报》2004-04-08(7) 442包头钢铁学院学报2004年9月 第23卷第3期。

铁碳相图知识(打印)

铁碳相图知识化合物Fe3C称为渗碳体(Cementite),是一种亚稳定的化合物,在一定条件下可以分解为Fe和C,C原子聚集到一起就是石墨。

因此,铁碳相图常表示为Fe-Fe3C和Fe-石墨双重相图(图1)。

Fe-Fe3C相图主要用于钢,而Fe-石墨相图则主要用于铸铁的研究和生产。

铁具有异晶转变,即固态的铁在不同的温度具有不同的晶体结构。

纯铁的同素异晶转变如下:由于Fe的晶体结构不同,C在Fe中的溶解度差别较大。

碳在面心立方(FCC)的γ-Fe 中的最大溶解度为2.11%,而在体心立方(BCC)的α-Fe和δ-Fe中最大仅分别为0.0218%和0.09%。

纯铁纯铁的熔点1538℃,固态下具有同素异晶转变:912℃以下为体心立方(BCC)晶体结构,912℃到1394℃之间为面心立方(FCC), 1394℃到熔点之间为体心立方。

工业纯铁的显微组织见图2。

图2 工业纯铁的显微组织图3 奥氏体的显微组织铁的固溶体碳溶解于α-Fe和δ-Fe中形成的固溶体称为铁素体(Ferrite),用α、δ或F表示, 由于δ-Fe是高温相,因此也称为高温铁素体。

铁素体的含碳量非常低(室温下含碳仅为0.005%),所以其性能与纯铁相似:硬度(HB50~80)低,塑性(延伸率δ为30%~50%)高。

铁素体的显微组织与工业纯铁相同(图2)碳溶解于γ-Fe中形成的固溶体称为奥氏体(Austenite),用γ或A表示。

具有面心立方晶体结构的奥氏体可以溶解较多的碳,1148℃时最多可以溶解2.11%的碳,到727℃时含碳量降到0.8%。

奥氏体的硬度(HB170~220)较低,塑性(延伸率δ为40%~50%)高。

奥氏体的显微组织见图3,图4表示碳原子存在于面心立方晶格中正八面体的中心。

图4 碳在γ-Fe晶格中的位置图5 渗碳体的晶格渗碳体(Fe3C)渗碳体是铁和碳形成的化合物,含碳量为6.67%(有些书上为6.69%),具有复杂的晶体结构(图5),熔点为1227℃。

9Ni钢组织演变、合金元素配分及增韧机理的研究

9Ni钢组织演变、合金元素配分及增韧机理的研究谢章龙;刘振宇【摘要】为了研究9Ni钢热处理过程中的组织演变和合金元素配分对强韧化的影响,采用QT(Quenching+Tempering)和QLT(Quenching+ Lamellarizing+ Tempering)工艺对9Ni钢进行了热处理,并详细分析了热处理过程中组织和成分配分的变化规律.结果表明:奥氏体化淬火后存在极少量的残余奥氏体(γR),主要富C和Si.580℃回火1h时,QT工艺条件下原奥氏体晶界上逆转奥氏体(γ')能富C、Si、Mn和Ni元素,晶内的γ '中无明显Ni和Mn富集;QLT处理后,合金元素发生了配分,所有富合金元素相中均富集C、Si、Mn和Ni元素.两相区保温后实现增韧归因于:板条马氏体基体的大角度晶界比例增加、晶粒细化;组织结构得到优化;增加了γ'形核点,使得γ '量增加,导致马氏体基体净化程度进一步提高.【期刊名称】《材料科学与工艺》【年(卷),期】2013(021)002【总页数】8页(P6-13)【关键词】9Ni钢;组织演变;元素配分;增韧;QT工艺;QLT工艺【作者】谢章龙;刘振宇【作者单位】东北大学轧制技术及连轧自动化国家重点实验室,沈阳110819;东北大学轧制技术及连轧自动化国家重点实验室,沈阳110819【正文语种】中文【中图分类】TG142.1对于高强度马氏体或贝氏体钢,为了提高韧性,达到理想的强韧化平衡,通常采用淬火+分配、两相区退火或临界回火等工艺获得一定量稳定的残余奥氏体(γR)实现韧化[1-4],γR的高稳定性主要通过富集C、Mn和Ni等奥氏体稳定元素(尤其是C元素)来实现[3-5].而对于深冷条件下需要高强韧平衡的9Ni钢,无论采用QT或QLT,均采用高温回火的方式获得一定量γ′以实现韧化.多数研究者认为一定量γ′的存在是9Ni具有高韧性的主要原因,且通过优化回火工艺参数增加γ′量能实现增韧[6-8].也有研究表明,γ′的量和尺寸过大会导致稳定性降低而恶化韧性[9].有研究发现,细化晶粒尺寸也是低碳板条马氏体钢提高韧性的有效手段之一[10].目前,多数研究主要聚焦于9Ni钢工艺开发以及不同工艺条件下γ′量、分布和稳定性等对9Ni钢低温韧性的影响,很少分析基体组织特征及其对低温韧性的影响,尤其是经两相区热处理中基体组织的演变和合金元素的配分规律及其对增韧的影响尚未见报道.本文利用SEM、EPMA和EBSD等系统地研究了QT和QLT热处理过程中的组织演变、合金元素配分、γ′的形成和分布规律等,重点分析了9Ni钢板条马氏体基体对增韧的影响.1 实验1.1 实验材料及工艺实验用钢为某钢厂提供的20 mm厚钢板,化学成分(质量分数/%):C 0.038,Si 0.21,Mn 0.64,P 0.006,S 0.003,Ni 9.17.在 SETARAM Instrumentation差热分析仪上采用 DSC(Differential Scanning Calorimetry)法测得加热速率为5℃/min时Ac1温度为572℃,Ac3温度为725℃.通过大量热处理试验得到20 mm厚9Ni钢QT工艺的最优化工艺参数为:800℃×1 h,水淬+580℃×1 h,水冷;为了与QT工艺条件下的组织性能进行对比分析,QLT工艺参数设计为:800℃×1 h,水淬+670℃×1 h,水淬+580℃×1 h,水冷.1.2 组织性能检测淬火态试样经研磨、机械抛光、饱和苦味酸腐蚀后用Leica DMIRM金相显微镜进行光学观察,淬火态和成品试样经研磨、机械抛光、Lepera试剂腐蚀后使用FEI Quanta 600扫描电镜进行组织分析;截取成品试样经研磨、双喷后采用FEI Tecnai G2F20型透射电镜进行组织观察;成品试样在3%HF+28%H2O2+69%H2O溶液中电解抛光1~2 min,采用PANALYTICAL PM3040/60 X射线衍射仪(Co,Kα1,λ =0.179 nm)进行物相分析,步宽0.02°,采用 Miller[11]给出的奥氏体量计算公式计算γ′量.采用JEOL XM-8530F场发射电子探针分析合金元素C、Si、Mn和Ni元素分布规律.按照GB 24510-2009《低温压力容器用9%Ni钢板》在钢板上取样并进行力学性能检测,冲击试样为10 mm ×10 mm×55 mm横向标准V型缺口试样,冲击前将试样和夹具放入-196℃液氮中保温10 min以上,达到温度均匀化后在Instron Dynatup 9250落槌冲击实验机上进行冲击试验.拉伸试样为Φ8 mm的标准圆棒拉伸试样,室温下在WED-2型20 kN电子万能实验机上进行拉伸试验,测定钢板的屈服强度、抗拉强度和伸长率等.2 结果及分析2.1 QT工艺的组织演变及成分配分如图1(a)所示,经800℃ ×1 h奥氏体化后的晶粒为等轴晶,大尺寸奥氏体晶粒晶界上形成了大量小尺寸再结晶晶粒,平均晶粒直径为17.25 μm.图1 奥氏体化后淬火态组织及合金元素配分图1(b)示出了淬火态试样经Lepera试剂腐蚀后用EPMA扫描的结果,可以观察到:基体组织中合金元素均匀分布;衬度较亮的凸起组织中富C和Si元素,Ni和Mn均匀分布或略微偏低.说明淬火过程中发生了C和Si的迁移和富集,这种富C和Si的组织应该是γR.淬火形成马氏体的过程中C元素富集于γR中,徐祖耀等已予以解释[12],9Ni钢中Si偏聚于γR中的机理尚不明确,这可能是由于C和Si在奥氏体中会相互吸引[13].从图1(c)的低倍SEM像中可以观察到,组织以板条马氏体为主,γR量极少,采用XRD检测无γ峰.QT成品试样的EPMA结果如图2所示.凸起组织的量和尺寸明显增加,主要分布在原奥氏体晶界和部分大角度晶界上.EPMA结果显示凸起组织中合金元素配分有3种情况:1)位于原奥氏体晶界上的颗粒中 C、Si、Mn和 Ni均富集,如图2(a)的A处,这是由于原奥氏体晶界附近位错等缺陷密度高,γ′易形核,且高密度缺陷还能为Mn和Ni的迁移提供扩散通道,因此,长大速度较快,尺寸较大;2)原奥氏体晶粒内的小尺寸颗粒主要富集C元素,如图2(a)和(b)中的B处,应该是马氏体通过C的扩散形核和长大而形成的,从已观察到的视场统计看,这种颗粒的数量最多;3)原奥氏体晶内较大尺寸颗粒中主要富集C和Si元素,如图2(b)中C处,应是以γR为核心继续长大形成的.采用Photoshop软件统计了2000倍SEI像中凸起组织的面积比例为4.17%,这与后文采用EBSD检测到的γ′量相当,从凸起组织的形貌、尺寸、分布规律及合金元素的配分等可以确定其绝大部分是γ′.QT热处理时,回火过程中唯一的组织变化是γ′的形成,当C等奥氏体稳定元素向γ′富集后会降低晶界和晶界附近基体中C含量,提高晶界及马氏体基体的塑性形变能力,从而提高材料的韧性.2.2 QLT工艺的组织演变及成分配分双相区保温过程中:α′→αT+γ,部分α′相转变为γ相,未转变的α′相回火后得到αT,合金元素在αT和γ中的固溶度不同,奥氏体稳定元素C、Ni、Mn等向γ相中富集,γ相稳定性增加,Ms点降低.水淬:γ→α′+γR,得到富奥氏体稳定元素的α′和少量γR.高温回火时,这些新α′的 Ac1温度较低,易逆转为γ′,γR可作为γ′的新核继续长大.图2 回火后组织典型EPMA结果经670℃保温1 h后淬火态微观组织如图3(a)所示.与图1(a)对比可以发现,原粗大奥氏体晶界交汇处及部分晶界上形成了小尺寸γ晶粒,原奥氏体晶界发生了迁移和弯曲,形成了锯齿状晶界.这种变化不仅细化了原奥氏体晶粒,且使得原奥氏体晶粒表面积显著增加,从而增加α相形核点,利于细化最终组织.经Lepera试剂腐蚀后的SEM像如图3(b)所示,可以观察到,组织呈粗细相间带状分布.图4示出了双相区淬火态合金元素分布情况,可以观察到:图4(a)中A区域,粗大组织区组织呈块状,但从尺寸看,应该包含若干马氏体板条,周围分布着凸起的粒状组织;图4(a)中B区域,细小组织区组织呈细小板条状.从图4(e)可以观察到,Ni 含量在区域A中较低,在区域B中较高.图3 670℃淬火态组织在Ni含量高的区域,A1温度较低,双相区保温过程中更容易形成新γ相,γ相的形成伴随着合金元素的迁移,这样形成了富奥氏体稳定元素的γ相和贫奥氏体稳定元素的αT相间隔分布的组织结构,合金元素分布呈连续起伏状.在Ni含量较低的区域,A1温度较高,双相区保温过程中只在原奥氏体晶界或部分大角度晶界上形成新γ相,呈粒状分布于粗大块状组织周围,类似于QT热处理后γ′的分布.从图4(a)和(e)还可以观察到,无论A区还是B区,Ni元素均偏聚于凸起组织中;从图4(c)和(d)中可以观察到,C和Si也富集于凸起组织中;Mn元素偏聚似乎并不明显,如图4(f)所示.可见,670℃保温过程中,不仅C和Si能充分扩散并富集到γ相中,Ni和少量的Mn也能富集到γ相中.淬火后这些凸起的富奥氏体稳定元素相无论是α′还是γR,都利于增加γ′形核点.而且,γ相Ms点降低后淬火过程中形成新α′时,由于相变自适应会增加与周围马氏体取向差,利于细化组织.双相区淬火、回火后组织如图5(a)所示,可以观察到,组织仍呈粗细相间分布.图5(b)示出了γ′的TEM像,经QLT热处理后,不仅存在大尺寸粒状γ′,在板条间还存在细小针状γ′,这应该是合金元素偏聚于板条间γ相的结果.如图5(c)所示,回火后成分配分规律与淬火态的相似,C、Si、Mn和Ni均富集于凸起组织中;粗大组织区的基体中成分分布均匀;细小组织区和原奥氏体晶界处的凸起组织中合金元素富集度较高.QLT热处理后,通过形貌和合金元素偏聚的很难区分γ′和富奥氏体稳定元素的马氏体相,但从后文测得的γ′量来看,这些凸起组织大部分是富合金元素马氏体相.图4 670℃淬火试样合金元素分布图5 QLT回火态试样组织SEM像虽然能反映组织的总体分布情况,但很难对马氏体基体和γ′进行定量分析.采用EBSD检测了成品样,得到QT和QLT样的γ′量分别为3.9%和9.6%.利用EBSD取向分布图按取向差计算了马氏体基体的晶粒尺寸,如图6(a)所示,QLT处理后,基体组织明显细化.通常,晶界能在晶界取向差达到15°~20°时达到最大值,增大取向差晶界能保持不变[14],因此,统计了小于15°和20°的晶界比例,见图6(b),可以观察到,按15°和20°统计的QLT的小角度晶界比例均较低,这应归因于:①双相区保温过程中形成的新γ相淬火后得到的α′与周围马氏体取向差增加;②双相区保温过程中小尺寸新晶粒和锯齿状晶界的形成.图6 QT和QLT热处理试样的晶粒尺寸和晶界分布2.3 热处理工艺对力学性能的影响不同工艺条件下钢板的力学性能见表1.各项力学性能均满足GB 24510-2009的规定.采用QLT工艺进行热处理使得γ′量增加且马氏体基体被进一步净化后,钢板的屈服强度较QT的降低了85 MPa,抗拉强度降低了30 MPa.QLT热处理后,组织得到细化有利于提高强度,然而,最终屈服强和抗拉强度都明显降低,这说明经QLT热处理后逆转奥氏体量的增加及其对基体净化作用对强度的影响更显著.QLT工艺的伸长率和冲击功则分别增加了19.5%和24.1%.表1 不同工艺条件下钢板的力学性能工艺屈服强度/MPa抗拉强度/MPa伸长率/%/J 1 2 3-196℃冲击功平均QT 705 725 23.0 181 211 168 187 QLT 620 695 27.5 218 229 249 2323 讨论采用XRD检测了常温和经液氮深冷后试样中γ′量,结果显示:深冷后,QT试样中γ′量无明显减少;QLT的γ′量从9.51%减少到7.87%,减少了17.25%,这种变化规律也得到了杨耀辉等的证实[15].如果γ′热稳定性较差,在深冷后就转变为马氏体,这种新的马氏体与周围组织共格性较差,界面处容易成为裂纹源或裂纹扩展通道,导致9Ni钢的低温韧性恶化[15-16].γ′本身可通过形变缓解应力集中、钝化裂纹和Trip效应等机制实现增韧,Kim等[9]研究发现,Trip效应和钝化裂纹机制对增韧的作用几乎可以忽略不计,每增加1%稳定γ′只能提高约5.7 J冲击功.虽然,QLT热处理后γ′量的增加和稳定性的降低导致韧性的提高和降低量很难直接衡量,但可以明确γ′量的增加并不是QLT增韧的直接因素.Fultz等研究了γ′中合金元素的含量和分布,认为合金元素的富集能显著降低Ms温度,是γ′稳定的重要因素之一,但并不能解释γ′在液氮温度具有高稳定性和C含量降低后稳定性的显著降低[16].实际上,γ′的稳定性还与其尺寸、形貌以及所处应力场等因素有关.QT热处理后γ′尺寸在0.5 μm以下,更细小,这有利于其稳定,从而使材料获得高韧性.QT工艺回火后,除原奥氏体晶界附近Ni和Mn能向γ′富集外,其他位置主要是C向γ′中富集以塑化晶界和基体.QLT热处理时,在两相区保温过程中即发生了合金元素的微区配分,不仅原奥氏体晶界附近组织,原奥氏体晶粒内基体组织中合金元素也发生了偏聚,使得回火过程中γ′形核点增加且分布更弥散,对基体的净化作用进一步提高.这从图7所示拉伸曲线得以体现,QT试样的拉伸曲线存在明显的上、下屈服点和屈服平台.上屈服点是位错被Cottrell气团钉扎和挣脱过程的体现,说明基体中C等间隙元素含量高;QLT试样的拉伸曲线呈连续屈服状,说明基体中C的间隙元素浓度非常低,以至于无法形成Cottrell气团或形成了少量的Cottrell 气团在拉伸曲线上无法体现出来.随着材料净化程度提高,材料塑性增加,裂纹稳态扩展过程中裂纹前端塑性形变区增大,抗裂纹扩展能力提高[17].张弗天等在分析9Ni钢断裂过程中发现,最有效的钝化不是γ′相,而是横亘于裂尖前的板条堆造成的[18].因此,板条间取向差增加,大角度晶界比例增加,会提高裂纹扩展过程中遇到大角度晶界发生偏转或横亘于其前端板条束而被有效钝化的概率.另一方面,大角度晶界比例的增加细化了晶粒尺寸,形变过程中单个晶粒内的位错量减少,应力集中度降低,也利于提高材料的塑性形变能力.因此,大角度晶界比例增加、晶粒细化后,利于材料提高抗裂纹扩展的能力.图7 典型应力-应变曲线QLT热处理后,基体净化程度和材料塑性形变能力提高后对韧性的影响在断口形貌上得到了体现.如图8(a)所示,QT工艺条件下的断口形貌以韧窝为主,这是由于基体中C等间隙原子含量高,冲击时位错运动过程中受到C等间隙原子钉扎聚集形成显微空洞,长大直至断裂,其断裂机理为微空洞聚集长大;如图8(b)所示,QLT条件下的断口形貌呈大面积无特征的延伸区,试样断裂主要以滑移分离的方式进行,这是断裂过程中形变量大,蛇形滑动平坦化的结果[19],说明材料具有极佳的塑性,且发生了较大的塑性形变.从组织结构看,经双相区保温和回火后,富Ni区组织更细小,合金富集度更高,说明Ni元素的迁移和偏聚促进了组织细化和结构的优化.奥氏体稳定元素从αT充分迁移到γ相后强度降低,塑性增加,甚至有研究者称之为铁素体——软相;富奥氏体稳定元素的马氏体相——硬相,被合金元素强化.这种软、硬相间隔分布的组织结构中,软相能发生较大的塑性形变,缓解三向应力集中以阻止裂纹的形成与扩展,硬相承载外加载荷,利于达到较好的强韧化匹配.综上所述,相对于QT工艺,采用QLT热处理后,板条取向更加弥散,晶粒得到细化,利于韧化;γ′量增加,基体被进一步净化,提高了材料塑性形变能力,利于提高抗裂纹扩展能力;部分区域组织结构得到优化,有利于缓解应力集中以阻碍裂纹的形成和扩展.这三种增韧机制共同作用使得QLT热处理后9Ni钢韧性显著增加. 图8 断口形貌4 结论1)奥氏体化、淬火后C和Si富集于γR中;QT回火后,在原奥氏体晶界上形成了富C、Si、Mn和Ni的大尺寸γ′,在原奥氏体晶内,存在小尺寸主要富C的γ′和富C和Si较大尺寸γ′.2)670 ℃保温后,C、Si、Mn和 Ni均偏聚于新形成的γ相中,有利于增加γ′形核点和量,回火后得到富合金元素的马氏体和γ′.3)QLT热处理后,板条马氏体取向弥散度增加,大角度晶界比例增加,晶粒得到细化;组织结构得到优化;马氏体基体净化度提高,最终,相对于QT工艺韧性显著提高.参考文献:[1]ZHANG K,ZHANG M H,GUO Z H,et al.A new effect of retained austenite on ductility enhancement in high-strength quenching-partitioning-tempering martensitic steel[J].Metallurgical Transactions A,2011,528(29-30):8486-8491.[2]刘冬雨,方鸿生,白秉哲,等.无碳化物贝氏体/马氏体复相钢的强韧性[J].机械工程学报,2003,39(8):27-31.LIU Dong-yu,FANG Hong-sheng,BAI Bing-zhe,et al.The strength and toughness of no carbidebainite/martensite multi-phase steel[J].Chinese Journal of Mechanical Engineering,2003,39(8):27-31.[3]SANTOFIMIA M J,ZHAO L,PETROV R,et al.Characterization of the microstructure obtained by the quenching and partitioning in a low-carbon steel[J].Materials Characterization,2008,59:1758-1764.[4]LIS J,LIS A,KOLAN C.Manganese partitioning in low carbon manganese steel during annealing[J].Materials Characterization,2008,59:1021-1028.[5]TSUCHIYAMA T,TOBATA J,TAO T,et al.Quenching and partitioning treatment of a low-carbon martensitic stainless steel[J].Materials Science and Engineering:A,2012,532:585-592.[6]张弗天,王景韫,郭蕴宜.Ni9钢种的回转奥氏体与低温韧性[J].金属学报,1984,20(6):A405-A410.ZHANG Fu-tian,WANG Jing-wen,GUO Yun-yi.On the relationship between return austenite and toughness for Ni9 steel at cryogenic temperatures[J].Acta Metallurgica Sinica,1984,20(6):A405-A410.[7]杨秀利,刘东风,侯利锋,等.回火温度对9Ni钢低温韧度的影响研究[J].钢铁研究学报,2010,22(9):22-27.YANG Xiu-li.LIU Dong-feng,HOU Li-feng,et al.Effect of tempering temperature on low-temperature toughness of 9Ni steel[J].Journal of Iron and Steel Research,2010,22(9):22-27.[8]NAKADA N,SYARIF J,TSUCHIYAMA T,et al.Improvement of strength-ductility balance by copper addition in 9%Ni steels[J].Materials Science and Engineering A,2004,374:137-144.[9]KIM K J.On the effects of intercritical tempering on the impact energy of Fe-9Ni-0.1C[J].Materials Science and Engineering,1978,33:5-20.[10]LUO Z J,SHEN J C,SU H,et al.Effect of substructure on toughness of lath martensite/bainite mixed structure in low-Carbon steels[J].Journal of Iron and Steel Research.2010,17(11):40-48.[11]MILLER R L.Volume fraction analysis of phases in textured alloys [J].Transactions of the ASM,1968,61:592-597.[12]徐祖耀.马氏体相变与马氏体.第二版[M].北京:科学出版社,1999:84-89.XU Zu-yao.Martensitic Transformation and Martensite(The Second Edition)[M].Beijing:Science Press,1999:84-89.[13]王立军,余伟,武会宾,等.Si对超高强钢残留奥氏体回火稳定性与力学性能的影响[J].材料热处理学报,2010,31(10):30-36.WANG Li-jun,YU Wei,WU Hui-bin,et al.Effect of Si on tempering stability retained austenite and mechanical properties of ultra-high strength steels[J].Transactions of Materials and Heat Treatment,2010,31(10):30-36. [14]KIM C K,OH Y J,HONG J W.Characterization of boundaries and determination of effective grain size in Mn-Mo-Ni low alloy steel from the view of misorientation[J].Scripta Materialia,2000,43(3):205-211. [15]杨跃辉,蔡庆伍,武会宾,等.两相区热处理过程中回转奥氏体的形成规律及其对9Ni钢低温韧性的影响[J].金属学报,2009,45(3):270-274.YANG Yao-hui,CAI Qing-wu,WU Hui-bin,et al.Formation of reversed austenite and its effect on cryogenic toughness of 9Ni steel during two-phase region heat treatment[J].Acta Metallurgica Sinica,2009,45(3):270-274.[16]FULTZ B,KIM J I,KIM Y H,et al.The chemical composition of precipitated austenite in 9Ni steel[J].Metallurgical and MaterialsTransactions A,1986,17(6):967-972.[17]张弗天,楼志飞,叶裕恭,等.Ni9钢的显微组织在变形-断裂过程中的行为[J].金属学报,1994,30(6):A239-A257.ZHAN Fu-tian,LOU Zhi-fei,YE Yu-gong,et al.Behavior of microstructure of Ni9 steel under deformingfracturing[J].Acta Metallurgica Sinica,1994,30(6):A239-A257.[18]谢章龙,陈俊,刘振宇.直接双相区热处理工艺参数对9Ni钢组织性能的影响[J].材料热处理学报,2011,32(5):68-73.XIE Zhang-long,CHEN Jun,LIU Zhen-yu.Influence of direct lamellarizing-tempering process parameters on microstructure and properties of 9Ni steel[J].Transactions of Materials and Heat Treatment,2011,32(5):68-73.[19]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2005.ZHONG Qun-peng,ZHAO Zi-hua,Fractography[M].Beijing:High Education Press,2005.。

铁碳相图详解

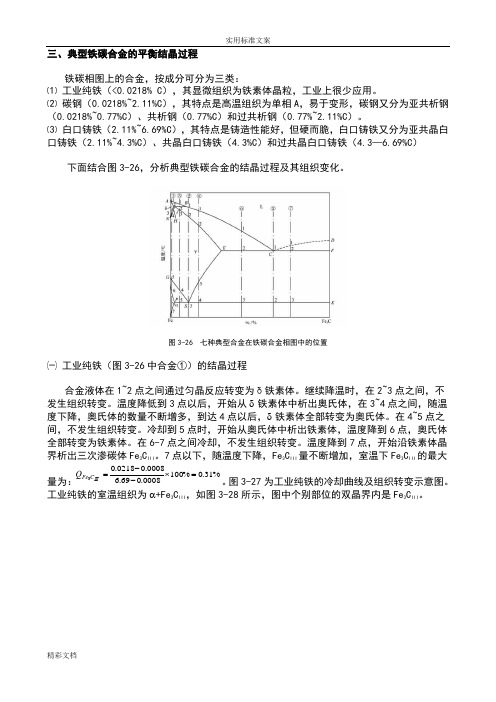

三、典型铁碳合金的平衡结晶过程铁碳相图上的合金,按成分可分为三类:⑴工业纯铁(<0.0218% C),其显微组织为铁素体晶粒,工业上很少应用。

⑵碳钢(0.0218%~2.11%C),其特点是高温组织为单相A,易于变形,碳钢又分为亚共析钢(0.0218%~0.77%C)、共析钢(0.77%C)和过共析钢(0.77%~2.11%C)。

⑶白口铸铁(2.11%~6.69%C),其特点是铸造性能好,但硬而脆,白口铸铁又分为亚共晶白口铸铁(2.11%~4.3%C)、共晶白口铸铁(4.3%C)和过共晶白口铸铁(4.3—6.69%C)下面结合图3-26,分析典型铁碳合金的结晶过程及其组织变化。

图3-26 七种典型合金在铁碳合金相图中的位置㈠工业纯铁(图3-26中合金①)的结晶过程合金液体在1~2点之间通过匀晶反应转变为δ铁素体。

继续降温时,在2~3点之间,不发生组织转变。

温度降低到3点以后,开始从δ铁素体中析出奥氏体,在3~4点之间,随温度下降,奥氏体的数量不断增多,到达4点以后,δ铁素体全部转变为奥氏体。

在4~5点之间,不发生组织转变。

冷却到5点时,开始从奥氏体中析出铁素体,温度降到6点,奥氏体全部转变为铁素体。

在6-7点之间冷却,不发生组织转变。

温度降到7点,开始沿铁素体晶界析出三次渗碳体Fe3CIII。

7点以下,随温度下降,Fe3CIII量不断增加,室温下Fe3CIII的最大量为:%31.0%1000008.069.60008.00218.03=⨯--=ⅢCFeQ。

图3-27为工业纯铁的冷却曲线及组织转变示意图。

工业纯铁的室温组织为α+Fe3CIII,如图3-28所示,图中个别部位的双晶界内是Fe3CIII。

图3-27 工业纯铁的冷却曲线及组织转变示意图 图3-28 工业纯铁的显微组织 400× ㈡ 共析钢(图3-26中合金②)的结晶过程共析钢的含碳量为0.77%,超过了包晶线上最大的含碳量0.53%,因此冷却时不发生包晶转变,其结晶过程及组织转变示于图3 - 29。

热处理组织转变

奥氏体的线生长速度为相界面的推移速度,

式中,“-”表示向减小浓度梯度的下坡扩散;k—常数; —C在奥氏体中的扩散系数; —相界面处奥氏体中C的浓度梯度; —相界面浓度差。

等温转变时: 、 (由相图决定 )均为常数, 为珠光体片间距,平衡冷却时,平均片间距与每一片间距相同。

则: 。(1)由于忽略碳在铁素体的扩散,此计算值与实际速度偏小;(2)对粒状珠光体亦适用。

2.奥氏体晶格改组:(1)一般认为,平衡加热过热度很小时,通过Fe原子自扩散完成晶格改组。(2)也有人认为,当过热度很大时,晶格改组通过Fe原子切变完成。

3.奥氏体晶核的长大速度:奥氏体晶核向F和Fe3C两侧的推移速度是不同的。根据公式:

式中,K—常数; —C在奥氏体中的扩散系数; —相界面处奥氏体中C的浓度梯度; —相界面浓度差;“-”表示下坡(高浓度向低浓度处)扩散。向F一侧的推移速度与向Fe3C一侧的推移速度之比:

二、奥氏体的形核

以共析钢为例,讨论钢中奥氏体形成。

奥氏体晶核主要在F和Fe3C的相界面

形核,其次在珠光体团界、F亚结构(嵌镶块)

界面形核。这样能满足:(1)能量起伏;(2)结构起伏;(3)成分起伏三个条件。

三、奥氏体的长大

α+ Fe3Cγ

晶体结构:体心立方复杂斜方面心立方

含碳量:0.0218% 6.67% 0.77%

讨论:(1)温度T升高, 呈指数增加,长大速度G增加,(2)温度T升高,C1-C2增加, 增加,速度G增加;(3)温度T升高, =C2-C4下降,长大速度G增加。

综上:温度T升高,长大速度及形核率均整大。

三、等温形成动力学曲线

转变量与转变时间的关系曲线—等温动力学曲线,信息少。

车身用第三代高强钢QP1180冲压成型性能研究

车身用第三代高强钢QP1180冲压成型性能研究作者:郑德兵来源:《汽车与驾驶维修(维修版)》2019年第09期关键词:冲压成型;数模分析;TRIP效应;QP1180钢 0引言目前能源问题日益凸显,对环保的要求不断提高,低能耗成为汽车行业的发展趋势。

而在保证安全性能的前提下进行整车轻量化设计是汽车降低能耗的重要途径,车身约占整车质量的20%,因而汽车车身,特别是车身骨架件的轻量化设计,是整车轻量化的关键,其中采用高强度钢板是车身骨架轻量化的重要手段。

Q&P钢(Quenching&Patitioning SteeI),即淬火延性钢,是一种第三代先進高强度钢。

相比于前两代高强度钢,Q&P钢在保持了较高抗拉强度的同时,其成型性能大幅度提高,且具有较好的经济性,特别适用于生产外形相对复杂、强度要求较高的冲压件。

Q&P钢的高强度和高塑性是由于其合理的热处理工艺形成的内部微观结构:铁素体、马氏体和残余奥氏体的混合组织,其中马氏体所占分数较高,且具有较高的强度;而残余奥氏体属于较软相,铁素体为最软相,所占分数最少。

在塑性变形过程中残余奥氏体按一定的速率逐步转变为强度较高的马氏体,即称为相变诱发塑性(TRIP效应)。

充分利用O&P超高强度钢板的塑性特性和加工硬化特性,可更好地实现减重和车辆性能的优化。

而掌握Q&P高强度钢的成型特性和成型极限,是开展Q&P钢冲压成型应用的前提和基础。

1实验原料实验原料为宝钢生产的OP1180薄钢板,厚度为1.2mm,其主要化学成分如表1所示。

如图1所示,B柱内板作为车身比较重要的安全零件,需满足侧碰性能要求,对钢板强度要求较高。

同时,因其局部造型复杂,易发生开裂、起皱和减薄,对钢板塑性也有较高要求。

实验选取以车身B柱内板作为检测零件,采用数值模拟和实验相结合的方法,研究QP1180的冲压成型性能,同时选择3种已经量产的常用高强钢板DP800、DP1000和OP980进行对比实验。