中温中压锅炉汽水品质

中温次高压锅炉参数

中温次高压锅炉参数一、中温次高压锅炉的概念中温次高压锅炉是指工作压力在5.29~9.8MPa之间,蒸汽温度在350℃~540℃之间的锅炉。

它是一种介于高压锅炉和低压锅炉之间的一种锅炉。

二、中温次高压锅炉的参数1. 蒸汽流量:中温次高压锅炉的蒸汽流量一般较大,通常在100t/h以上。

2. 工作压力:中温次高压锅炉的工作压力在5.29~9.8MPa之间,通常为6.4MPa或9.8MPa。

3. 蒸汽温度:中温次高压锅炉的蒸汽温度在350℃~540℃之间,通常为450℃或540℃。

4. 燃料种类:中温次高压锅炉可以使用各种固体、液体和气体燃料,包括石油、天然气、焦化气等。

5. 燃料消耗量:中温次高压锅炉的燃料消耗量与其工作条件有关,一般以热值计算,通常在0.3~0.5kg/kWh之间。

6. 燃料热值:中温次高压锅炉使用的燃料热值一般在15~20MJ/kg之间。

7. 锅炉效率:中温次高压锅炉的效率一般在85%以上,通常为88%~90%。

8. 燃料含硫量:中温次高压锅炉使用的燃料含硫量对环境污染有很大影响,因此要求其含硫量低于1.5%。

9. 排放标准:中温次高压锅炉的排放标准主要包括SO2、NOx、颗粒物等指标,要求其排放浓度低于国家规定的标准。

三、中温次高压锅炉的应用中温次高压锅炉广泛应用于发电、化工、纺织、造纸等行业。

其中,在发电行业中,中温次高压锅炉是目前主流的发电设备之一。

它能够满足不同类型的发电需求,并且具有占地面积小、投资成本低等优点。

在化工行业中,中温次高压锅炉主要用于生产合成氨、甲醇等化工产品。

在纺织行业中,中温次高压锅炉主要用于生产纱线、织物等产品。

在造纸行业中,中温次高压锅炉主要用于生产各种类型的纸张。

四、中温次高压锅炉的优缺点1. 优点:中温次高压锅炉具有占地面积小、投资成本低等优点,同时也能够满足不同类型的发电需求。

此外,它还具有效率高、安全性好等特点。

2. 缺点:中温次高压锅炉存在着一些缺点,如排放污染物较多、维护难度大等问题。

中压锅炉控制考核指标

中压锅炉控制考核指标1、中压锅炉中压蒸汽温度控制范围:420 ℃(+20、-20),5分钟内(含)每超1℃扣1 分,5分钟以外每超1℃扣2分;2、蒸汽出口压力控制范围:3.50Mpa(+0.20、-0.20),5分钟内(含)每超0.01 MPa 扣1 分,5分钟外每超0.01 MPa扣2分;3、锅筒水位控制范围:50%(+15、-15),5分钟内(含)每超5.00%扣1分,2分钟外每超5.00%扣2分;4、除氧压力控制在0~10.00KPa,2分钟内(含)每超0.10 KPa扣0.1分,2分钟外每超0.10 KPa扣2分;除氧水温度控制范围:97℃~104℃,每高1℃或低于1℃,5分钟内(含)扣1 分,5分钟外每超1℃扣2分;除氧器水位控制范围:50%(+20、-10),2分钟内(含)每超1.00%扣1分,2分钟外每超1.00%扣2分;除氧水封冲开一次扣5分;5、炉水碱度控制在7.00mmol/l(+2.00、-2.00),每超出控制范围0.50mmol/l一次扣1分(以水处理分析数据为准);6、低压蒸汽压力控制范围:0.95mpa(+0.20、-0.20),超出范围外,每超0.01MPa 扣1分;低压蒸汽温度控制范围:200℃±5℃(自动);炉膛负压控制范围:-20Pa(+5、-5);7、干气量大时,在能燃烧的情况下不充分烧干气发现一次扣 2分;8、干气量大时,烟囱冒烟时,出现只调干气不调风,发现一次扣2分;9、不按要求排污每次扣2 分;10、不按时排灰,每次扣5 分;11、不按时冲洗水位计,每次扣5分;12、巡检不到位造成一楼落灰管堵塞,每堵一次扣5 分(情节严重者按第25条执行);13、锅炉用煤过干或过湿时1次扣1分,(进煤或天气原因除外);14、在上煤过程中出现未对运行设备检查而做与工作无关的事情每有一次扣5分;15、上煤分布器每有一次不使用扣2 分;16、上煤传送机机和皮带机在使用过程中有异常情况没有发现每次扣 2分(当班人员);17、锅炉各附属设备在运行过程中有异常情况,巡检人员和当班人员没有及时发现扣3 分(只扣当班);18、出现前烧每次扣5分(火焰在煤闸板后沿处已起火苗燃烧或在前观火孔处已无火苗燃烧为前烧);19、出现后烧每次扣5分(煤到煤闸板后60公分处未燃烧或燃煤进入后拱100公分后还在火苗旺烧为后烧)20、炉膛出现起檩,每起檩100公分长扣1 分;21、炉膛出现结焦及时清理,超过10公分长扣3分;22、不按时巡检,每次扣5分(按巡检牌指定时间算);23、除渣机刮板非正常原因每折断1个扣当班 2分;因巡检不到位造成设备损坏当事人承担一切责任;24、每月取每个班的煤渣一次,灰分超过80%的不扣,低于80%扣2分,低于75%扣4分,低于70%扣8分,每低5个百分点翻倍扣;25、巡检记录要准确及时,数据要在现场记录,如出现不在现场记录者,每次扣2 分;2次扣10 分;因巡检不到位造成安全生产隐患或事故的,本项0分并依公司相关规定追究相应工作责任。

75th生物质循环流化床锅炉技术规范书

75th生物质循环流化床锅炉技术标准书LtD招标文件招标编号: SXZB-01111 2585H052/03招标人:五寨县国耀绿色能源公司招标工程: 2X15MW生物质发电工程招标货物:循环流化床锅炉及配套的抽凝式汽轮机、发电机组等包1:75t/h生物质循环流化床锅炉技术标准书山西省招标2021年11月五寨县生物质发电工程工程75t/h生物质循环流化床锅炉技术标准书山西正和热电工程勘测设计2021年09月·太原资料目录1技术标准 (2)1.1 总那么 (2)1.2 设计条件 (2)1.3 锅炉技术参数 (4)1.4 锅炉技术要求 (5)2 供货范围 (13)2.1 一般要求 (13)2.2 锅炉本体 (14)2.3 备品备件 (16)3 技术资料及交付进度 (16)3.1 总的要求 (16)3.2 投标方提供的图纸和资料 (17)4交货进度 (19)1技术标准1.1 总那么本标准书适用于五寨县生物质发电厂工程2台75t/h中温中压生物质锅炉。

对设备的功能、设计、结构、性能、安装和试验等方面提出技术要求。

本标准书提出的是最低限度的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和标准的条文。

投标方应保证提供符合本标准书和最新行业标准的优质产品。

如果投标方没有以书面方式对本标准书的条文提出异议,那么招标方将认为投标方提出的产品完全符合本标准书的要求。

在签订合同之后,到投标方开始制造之日的这段时间内,招标方有权提出因标准、标准和规程发生变化而发生的一些补充修改要求,具体款项内容由买卖双方共同商定。

本标准书所使用的标准,如遇与投标方所执行的标准不一致时,按较高的标准执行。

如果本标准书与现行使用的有关国家标准以及部颁标准有明显抵触的条文,投标方应及时书面通知招标方进行解决。

标准书为订货合同的附件,与合同正文具有同等效力。

1.2 设计条件燃料本工程以玉米秸秆和柠条作为主要设计燃料。

根据山西煤炭化学研究所提供的秸秆成分分析资料,玉米秸秆和柠条的元素分析、灰份、水份、挥发份、发热量等详见2表1.2.1-1和表3.1-3。

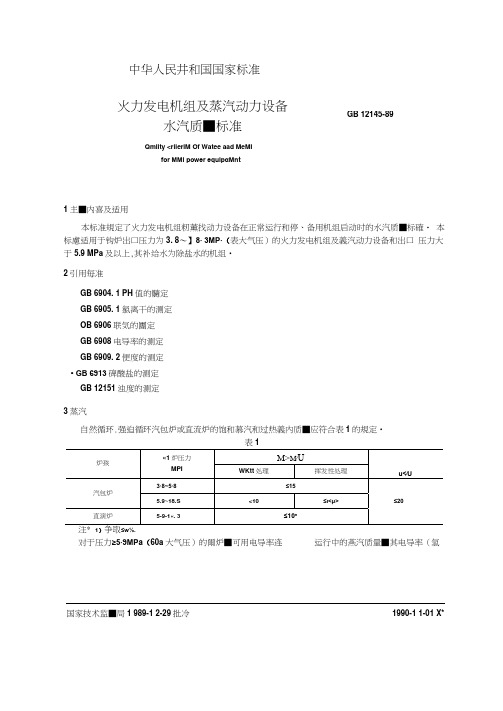

中压锅炉水质标准

中华人民井和国国家标准火力发电机组及蒸汽动力设备GB 12145-89水汽质■标准Qmlity <riieriM Of Watee aad MeMlfor MMi power equipαMnt1主■内喜及适用本标准規定了火力发电机组籾薫找动力设备在正常运行和停、备用机组启动时的水汽质■标確・本标慮适用于钩炉出口压力为3. 8〜】8∙ 3MP∙(表大气压)的火力发电机组及義汽动力设备和出口压力大于5.9 MPa及以上,其补给水为除盐水的机组•2引用毎准GB 6904. 1 PH值的髓定GB 6905. 1氯离干的测定OB 6906联気的團定GB 6908电导率的测定GB 6909. 2便度的测定• GB 6913碑酸盐的测定GB 12151浊度的测定3蒸汽自然循环.强迫循环汽包炉或直流炉的饱和慕汽和过热義內质■应符合表1的規定•1)≤w⅛.对于压力≥5∙9MPa(60a大气压)的爾炉■可用电导率连运行中的燕汽质量■其电导率(氢国家技术监■局1 989-1 2-29批冷1990-1 1-01 X*离了交換后)一般J⅛≤0∙3μs∕cm(25r)∙为了防止汽轮机内部积结金Il氧化煎汽中铁和啊的含最•一般应符合表2的規定•WTffi 6 MP.2IiD ⅜C≤3ui∕k∙.4帳炉给水质■标盘4・1给水的硬度■溶IC铁∙*L钠和二K化於的含量•应符合表3的嵐定。

表3J)μmo∣ZL Md∕2C l∕2Ms=OHfnol2〉争取WW•S)>*≤Sut∕L.粳态井渣炉和换设计为燃油的嚴炉•其给水的硬度和恢、铜的含应符含比其压力高•级钢炉的规定•4.2给水的PHffL联氨和油的含fi.-β应符合表4的規定•Aie-S-BMPiftS1,Bl PH8.5~9.5∙②用石灰IRll子交殘水为补给水的無炉•应改为fi∣WΛ1βtC≡结水的PH值∙lft大不超过9.0.③对大于12. 7 MPa的績“•其給水的以二«{t«计算》一般应WI %4∙5汽轮机豪结水质■标准5.1凝结水的硬度•电导來和潯氧的含艮应符合表S的規定•对于用海水、芳咸水及含盐董大而硬度小的水作为"机的冷却水时•还应监普凝结水的电导率或钠含量尊,5.2磯结水经¾?Slft床处理后的硬度■电导率■二氧化硅、紡、铁和铜的含輸应符合表6的規定•66購炉炉水质*标卷6. 1 15. 7〜】8. 3 MP a汽包炉用挥发性处理时,其炉水质■应按表7的規定控制.表7当炉水PH值低于表8控制范的的下限时,应査明原因,采取惜施"若添加中和刑,炉水PHfll不得超过表8控制范国的上限•6. 2.1用除盐水作为补给水的锅炉•其炉水氯离子的含钛,一般可参考表9的規定控制•6.2.2炉水的含抡以和二氧化硅含董,应通过水枕骷质试验确定• 一般可参考表10的规定控制• 对于用除抡水作为补给水的铜炉•炉水含盐■也可用电导率进行连续监控•其控制范屈需经试驗确定•1)6・3汽包炉进行确酸赴一PH控制时■其怕水的N十与POA的摩尔比值■-•般应维持在2. 3〜2・8.若沪水的Nr与POr的摩尔比低于2. 3.可加中和刑进行调节•1补给水质■标准S I)M EdoML M(H∙)e2)对干用一级化学除盘集境出水■亶接作为压力在59 Mpa园以上IM炉的补餡水时•其出水电导*应«««≤5∣i∙∕ctn∙LI逬入离子交换器的水•应注更水中浊度、有机物和残余氯的含⅛L 一般按下列数值控∣M∙ 浊度V5FTU(固定床顺流再生卄浊度V2FTU(固定床对流再生卄残余氯V 0.1 mg/L;耗M<<2 mg∕L.Λ2茨发器和慕汽发生霸中的水、汽质Ib—般应符合下列规定•L 2-1二次集汽钠含<≤500 μg∕kg∣二氧化畦含Jt≤100μg∕⅛;游离二氧化碳含最:以不形响锅炉给水质馈为标准•7.2.2蕙发器和薇汽发生器的倍水侵度≤20μInOI∕L∣溶氧(经除<>⅛)≤50μg∕L eL 2.3蒸发器内的水蒸发卷和蒸汽发生器内水的质莹,应根据水探品质试验确定。

锅炉机组汽水品质控制

锅炉机组汽水品质控制一、汽水品质不良对机组的危害水汽品质的好坏,直接影响着锅炉受压部件和汽机的安全性。

由于水质不良引起的几种常见腐蚀现象为:1.碱性腐蚀:当炉水碱度过高,炉水中存在游离的NaOH时,由于有NaOH的存在,在高温条件下由铁、金属壁面上的非铁成分及炉水组成微电池,金属表面微电池存在,在其作用下产生碱性腐蚀。

此时,阳极发生的过程为:Fe+2(OH)-→Fe(OH)2+2e阴极上发生的过程为:2e+2H2O→2(OH)-+H2在高温情况下,阳极产生的Fe(OH)2,会转变成Na2FeO2,并进一步水化,形成疏松的Fe3O4,使金属保护膜破坏。

反应式为:Fe(OH)2+2NaOH→Na2FeO2+2H2O3Na2FeO2+4H2O →Fe3O4+6NaOH+H22. 氧腐蚀:当给水中含有氧气时,由于O2是强烈的阴极去极化剂,能吸收阴极电子形成氢氧离子OH-,而产生腐蚀。

由于Fe(OH)3的沉淀使阳极周围的Fe2+浓度大大降低;也就是O2促进了阳极上的铁离子转入水溶液,加速腐蚀的进行。

当水中存在O2时,只要有少量的CO2,便可大大增加铁的腐蚀。

氧腐蚀一般呈斑形腐蚀。

O2 +4e+2H2O→4OH-此外,O2又能作为阳极的去极化剂,在水中无O2存在时,铁被溶解,形成Fe(OH)2。

即Fe+2H2O→Fe(OH)2+H2而当水中有O2存在时,就进一步使Fe(OH)2氧化成不溶于水的氢氧化铁(Fe(OH)3)沉淀下来。

4Fe(OH)2+O2+2H2O→4Fe(OH)3↓2. 氢脆:当给水含Fe 量较大时,在高热负荷区(200Mcal/m 2)形成氧化铁垢。

因垢下的炉水循环不良,而使炉水中酸性盐或碱性盐水解的酸、碱发生浓缩,先破坏金属的氧化膜 ,随后产生垢下酸性或碱性腐蚀。

垢下酸性腐蚀,阳极发生的是铁氧化,阴极发生的是氢离子去极化生成氢,反应式为:阳极:Fe →Fe 2++2e 阴极:2H ++2e →H 2↑氢在垢下只能经金属内扩散,并与钢中的渗碳体作用生成甲烷。

锅炉用水要求

一、电力锅炉除盐水处理系统,锅炉除盐水系统锅炉是生产蒸汽或热水的换热设备。

随着经济的发展,锅炉越来越广泛的应用于生产和生活的各个部门。

水是锅炉的换热介质,锅炉给水的水质好坏,对于锅炉的安全运行、能源消耗和使用寿命有至关重要的影响。

电力锅炉除盐水处理系统,锅炉除盐水系统锅炉种类繁多,可按本体结构、压力、蒸发量、燃烧方式、燃料品种等划分为不同类别。

由于其容量、水容量、蒸发量、工作压力的不同,各类锅炉对给水和炉水水质要求各异。

一般情况下,容量越大,水容量越小,蒸发量越大,工作压力越高的锅炉对水质要求越高。

二、锅炉分类低压、中压、高压和超高压锅炉是由锅炉产生蒸汽的压力大小不同而划分的。

按照表压力分等级如下:低压锅炉:<2.45Mpa(<25kgf/cm2);中压锅炉:3.82-5.78Mpa(39-59kgf/cm2);高压锅炉:5.88-12.64Mpa(60-129kgf/cm2);超高压锅炉:12.74-15.58Mpa(130-159kgf/cm2);亚临界锅炉:15.68-18.62Mpa(160-190kgf/cm2);高临界锅炉:>22.45Mpa(>229kgf/cm2);由于锅炉的工作压力不同,对于水质要求以及控制方法上也有不同。

工作压力越高的锅炉,对水质的要求也越高,控制也越严。

水质控制的目的是防上锅炉及其附属水、汽系统中的结垢和腐蚀,确保蒸汽质量,汽轮机的安全运行,并在保证上述条件下,减少锅炉的排污损失,提高经济效益。

低压锅炉可以在炉内水处理,但目前一般是采用炉外水处理的方式以软化水作为补给水;中压锅炉及部分高压锅炉,通常采用脱碱、除硅、除盐和钠离子交换(中压锅炉)后的软化水作为补充水。

而在炉内主要采用磷酸盐处理。

对于高压及亚临界汽包锅炉,现在一般都是用化学除盐水补给,而在炉内采用磷酸盐处理或是挥发性处理。

对于直流锅炉必须采用挥发性处理。

此外,对给水处理中的溶解氧、炉水的含盐量、SiO2和pH值的调节等,也因锅炉压力的提高而要求更严。

火力发电机组及蒸汽动力设备的水汽质量详解

2蒸汽质量标准的制订

标准名称 标准值和期望值

四 、 GB/T12145 - 2008 ( 1999 ) 增加和修改的内容

国外标准规定的蒸汽质量指标

VGB标准 标准值 期望值

钠,g/kg

氢电导率,S/cm 二氧化硅, g/kg Cu,g/kg Fe,g/kg

10

0.2 20 3 20

1)蒸汽钠含量指标的修改

GB/T12145-1999 标准值 ≤15 ≤10 ≤10 <5 ≤5 ≤5 <3 期望值 —

蒸汽的钠离子代表了能引起过热器和汽轮机积盐的盐类的水平,对汽轮机积盐影响很大, 必须严加控制。实际运行中,蒸汽中的钠超过5g/kg,汽轮机会发生明显的积盐。在汽包炉 水汽分离装置正常和汽包水位控制正常情况下,蒸汽中的钠远小于5g/kg。

参考最新国外标准: 欧洲标准prEN

12952-12 1998 《给水和炉水质量标准》; 英国标准BS 2486-1997 《蒸汽锅炉和水加热器的水处理标准》; 日本标准 JIS B 8223-1999 《锅炉给水和炉水的质量标准》;1989 德国VGB-R 450-1995《68bar以上蒸汽动力设备给水、炉水、蒸汽 导则》。1988

5)蒸汽铜含量指标的修改

直流炉 15.7~18.3

标准 值 期望 值

5.9~15.6

标准 值 期望 值

15.7~18.3

标准 期望 值 值

18.4~25

标准 值 期望 值

铜,g/kg

GB/T121451999

≤5

≤3 ≤2

≤5

≤3

≤5

≤2 ≤3 ≤2 ≤2 ≤1

≤3 ≤5 ≤3 ≤5 ≤2

蒸汽中铜浓度对汽轮机的氧 化物沉积和高压缸的效率有 重要影响,必须严格控制。

锅炉及其水汽质量标准概述

二、锅炉的工作过程

锅炉工作时,汽锅中的工质是处于饱和状态下的汽水混合物。汽锅上 部是饱和蒸汽,下部是饱和水。水沿下降管、下联箱进入水冷壁,水冷壁 吸收炉膛高温火焰及烟气辐射热加热管内的水,使水汽化,形成汽水混合 物进入汽锅。在汽锅内,由于汽水密度不同,密度小的饱和蒸汽从汽水混 合物中分离出来到达汽锅上部空间,经分离器进入过热器被加热,形成过 热蒸汽。密度大的水留在汽鼓下部空间

5、You have to believe in yourself. That's the secret of success. ----Charles Chaplin人必须相信自己,这是成功的秘诀。-Thursday, June 17, 2021June 21Thursday, June 17, 20216/17/2021

四、中、高压锅炉水汽质量标准

四、中、高压锅炉水汽质量标准

五、废热锅炉的水质标准

废热锅炉的给水和锅水水质,应根据炉型、蒸汽参数、蒸汽用途以及局部 最高热负荷的情况而定。

废热锅炉的水质标准可参照工业锅炉的水质标准、火力发电机组及蒸汽动 力设备水汽质量标准和废热锅炉的具体条件制定。

具体的工作任务如下

室燃炉或煤粉炉 层燃炉或算炉

煤粉 煤粒

空气预热器通常布置在锅炉出口,亦即烟气温度最低区域,与省煤器同时 被称为尾部受热面。供应燃料燃烧用的空气,经过空气预热器预热,这样既可 利用将要排出烟气的热量,又可改善燃烧。

管式空气预热器

回转式空气预热器

磨煤装置 包括磨煤机、排粉机、粗粉及细粉分离器以及煤粉输送管道 送风装置 包括送风机及风道。作用是将冷空气送至预热器加热 引风装置 包括引风机和烟囱。它将炉子中排出的烟气排到大气中去 给水装置 包括给水泵、给水管道及水处理设备 燃料供应装置 将燃料由储煤场送到锅炉房,包括装卸和运输机械等 除灰装置 从锅炉中除去灰渣并送出电厂 除尘装置 除去锅炉烟气中的飞灰,改善环境卫生 自动控制与仪表 包括热工仪表及自动控制设备。现代化锅炉中还包括工