可成型薄膜的模内装饰技术

IMD注塑工艺

IMD注塑技术工艺IMD的中文名称:是指模内装饰镶嵌注塑技术注塑表面装饰技术,即IMD(In-Mold Decoration),IMD----模内装饰镶嵌注塑技术,是一门较新的面板加工工艺,从20世纪90年代初开始,由双层胶片层间黏结结构,发展到注塑成型多元结构的三维成型技术,现在已成为当前的一项热门的铭牌工艺,它已一改平面板的刻板模式,发展到山薄膜与印刷图文、标识的油墨及树脂注塑结合成三位一体面板的新模式。

IMD----也就是将印刷好的薄膜成型后,镶嵌在注塑模腔内然后合模注塑。

注塑树脂在薄膜的背面与油墨层相结合,面板图文、标识置于薄膜与注塑成型的树脂之间,图文、标识不会因磨擦或时间关系而磨损。

它以注塑成型为依托,其形状、尺寸可保持稳定,更便于装配,故IMD技术常被应用于汽车、通讯、电子、电器、仪表、仪器的面板上,集装饰性与功能性于一身。

一、IMD产品特性※精美的装饰图文、标识内藏,不受摩擦或化学腐蚀而消失。

※图文、标识及颜色设计可随时改变,而无需更换模具。

※三维立体形状产品的,印刷精度准确,误差+0.05mm。

※能提供图文、标识背透光性及高透光性的视窗效果。

※功能按键凸泡均匀、手感好,寿命可达100万次以上。

※三维变化,可增加设计者对产品设计的自由度。

※复合成型加工达到无缝效果。

二、IMD/IML的应用领域※家电业:电饭煲、洗衣机、微波炉、空调器、电冰箱等的控制装饰面板;※电子业:Mp3、Mp4、计算器、VCD、DVD、电子记事本、数码相机等装饰面壳、彩壳及标牌;※汽车业:仪表盘、空调面板、内饰性、车灯外壳、标志等;※电脑业:键盘、鼠标、面壳;※通讯业:手机按键、手机镜业、手机彩壳、小灵通及固定电话面板、视窗镜片;※其它业:医疗器械、化妆品盒、装饰盒、玩具、运动和娱乐休闲用品等等。

三、IMD工艺的发展前景目前,IMD模内装饰镶嵌注塑技术被广泛应用于通讯、家电、电子、汽车、仪表、仪器、医疗器、玩具、化妆品等行业,是一种崭新的塑胶装饰工艺技术。

IMD技术

IM D定义一:IMD解释:IMD的中文名称:模内装饰技术,亦称免涂装技术。

英文名称: In-Mold Decoration,IMD是目前国际风行的表面装饰技术,表面硬化透明薄膜,中间印刷图案层,背面注塑层,油IN MOLDING LABEL 墨中间,可使产品防止表面被刮花和耐摩擦,并可长期保持颜色的鲜明不易退色。

IMD的发展历程:传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。

由於 (IMD) 之诸多优点适合於3 C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。

为此世界许多材料如德国Bayer、美国GE、日本和韩国正投入大量人力和材力在研发适合于该工艺的新型材料,每一年都有涌现出大量功能薄膜和油墨材料。

(IMD)模内装饰是一种相对新的自动化生产工艺,与传统工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉...等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

(IMD) 模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品。

当然在这里要特别注明:并非所有塑胶表面装饰都能用IMD工艺所取代,IM D现在还存在材料技术瓶颈(如硬度与拉伸的反比关系,定位精度,异形与凸点间距,把模斜度等)具体产品要提供3D图档让专业工程师进行分析IMD的分类与相互特点:IMD包含IML,IMF,IMRIML:(无拉伸,曲面小,用于2D产品);IMF:IN MOLDING FILM (适合高拉伸产品,3D 产品);IMR:IN MOLDING ROLLER (产品表面薄膜去掉,只留下油墨在产品表面。

IMD工艺

什么是IMD?IMD是In Mold Decoration英文的首写字母缩写,是指模内装饰镶嵌注塑技术。

IMD----模内装饰镶嵌注塑技术,是一门较新的面板加工工艺,从20世纪90年代初开始,由双层胶片层间黏结结构,发展到注塑成型多元结构的三维成型技术,现在已成为当前的一项热门的铭牌工艺,它已一改平面板的刻板模式,发展到山薄膜与印刷图文、标识的油墨及树脂注塑结合成三位一体面板的新模式。

IMD----也就是将印刷好的薄膜成型后,镶嵌在注塑模腔内然后合模注塑。

注塑树脂在薄膜的背面与油墨层相结合,面板图文、标识置于薄膜与注塑成型的树脂之间,图文、标识不会因磨擦或时间关系而磨损。

它以注塑成型为依托,其形状、尺寸可保持稳定,更便于装配,故IMD技术常被应用于汽车、通讯、电子、电器、仪表、仪器的面板上,集装饰性与功能性于一身。

一、IMD产品特征※精美的装饰图文、标识内藏,不受摩擦或化学腐蚀而消失。

※图文、标识及颜色设计可随时改变,而无需更换模具。

※三维立体形状产品的,印刷精度准确,误差+0.05mm。

※能提供图文、标识背透光性及高透光性的视窗效果。

※功能按键击泡均匀、手感好,寿命可达100万次以上。

※三维变化,可增加设计者对产品设计的自由度。

※复合成型加工达到无缝效果。

二、IMD/IML应用领域家电业:电饭煲、洗衣机、微波炉、空调器、电冰箱等的控制装饰面板;电子业:Mp3、Mp4、计算器、VCD、DVD、电子记事本、数码相机等装饰面壳、彩壳及标牌;汽车业:仪表盘、空调面板、内饰性、车灯外壳、标志等;电脑业:键盘、鼠标、面壳;通讯业:手机按键、手机镜业、手机彩壳、小灵通及固定电话面板、视窗镜片;其它业:医疗器械、化妆品盒、装饰盒、玩具、运动和娱乐休闲用品等等。

三、IMD工艺的发展前景目前,IMD模内装饰镶嵌注塑技术被广泛应用于通讯、家电、电子、汽车、仪表、仪器、医疗器、玩具、化妆品等行业,是一种崭新的塑胶装饰工艺技术。

IMD-IML工艺

IMD/IML模内装饰技术1.IMD解释IMD的中文名称:模内装饰技术,亦称免涂装技术。

英文名称:In-Mold Decoration,IMD是将已印刷好图案的膜片放入金属模具内,将成形用的树脂注入金属模内与膜片接合,使印刷有图案的膜片与树脂形成一体而固化成成品的一种成形方法。

IMD是目前国际风行的表面装饰技术,表面硬化透明薄膜,中间印刷图案层,背面注塑层。

油墨中间,可使产品耐摩擦,防止表面被刮花,并可长期保持颜色的鲜明不易退色。

2.IMD的发展历程传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。

由于(IMD) 之诸多优点适合于3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。

为此世界许多材料如德国Bayer、美国GE、日本和韩国正投入大量人力和材力在研发适合于该工艺的新型材料,每一年都有涌现出大量功能薄膜和油墨材料。

(IMD)模内装饰是一种相对新的自动化生产工艺,具有表面耐腐蚀、耐磨、不脱落、色彩鲜艳、颜色图案可随时更换、表面装饰效果极佳等优点,与传统工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最后与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉...等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

(IMD) 模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品。

当然在这里要特别注明:并非所有塑胶表面装饰都能用IMD工艺所取代,IMD现在还存在材料技术瓶颈(如硬度与拉伸的反比关系,定位精度,异形与凸点间距,拔模斜度等)具体产品要提供3D图档让专业工程师进行分析。

IMD注塑工艺

IMD注塑技术工艺IMD的中文名称:是指模内装饰镶嵌注塑技术注塑表面装饰技术,即IMD(In-Mold Decoration),IMD----模内装饰镶嵌注塑技术,是一门较新的面板加工工艺,从20世纪90年代初开始,由双层胶片层间黏结结构,发展到注塑成型多元结构的三维成型技术,现在已成为当前的一项热门的铭牌工艺,它已一改平面板的刻板模式,发展到山薄膜与印刷图文、标识的油墨及树脂注塑结合成三位一体面板的新模式。

IMD----也就是将印刷好的薄膜成型后,镶嵌在注塑模腔内然后合模注塑。

注塑树脂在薄膜的背面与油墨层相结合,面板图文、标识置于薄膜与注塑成型的树脂之间,图文、标识不会因磨擦或时间关系而磨损。

它以注塑成型为依托,其形状、尺寸可保持稳定,更便于装配,故IMD技术常被应用于汽车、通讯、电子、电器、仪表、仪器的面板上,集装饰性与功能性于一身。

一、IMD产品特性※精美的装饰图文、标识内藏,不受摩擦或化学腐蚀而消失。

※图文、标识及颜色设计可随时改变,而无需更换模具。

※三维立体形状产品的,印刷精度准确,误差+0.05mm。

※能提供图文、标识背透光性及高透光性的视窗效果。

※功能按键凸泡均匀、手感好,寿命可达100万次以上。

※三维变化,可增加设计者对产品设计的自由度。

※复合成型加工达到无缝效果。

二、IMD/IML的应用领域※家电业:电饭煲、洗衣机、微波炉、空调器、电冰箱等的控制装饰面板;※电子业:Mp3、Mp4、计算器、VCD、DVD、电子记事本、数码相机等装饰面壳、彩壳及标牌;※汽车业:仪表盘、空调面板、内饰性、车灯外壳、标志等;※电脑业:键盘、鼠标、面壳;※通讯业:手机按键、手机镜业、手机彩壳、小灵通及固定电话面板、视窗镜片;※其它业:医疗器械、化妆品盒、装饰盒、玩具、运动和娱乐休闲用品等等。

三、IMD工艺的发展前景目前,IMD模内装饰镶嵌注塑技术被广泛应用于通讯、家电、电子、汽车、仪表、仪器、医疗器、玩具、化妆品等行业,是一种崭新的塑胶装饰工艺技术。

imd定义工艺介绍

imd定义工艺介绍imd一、IMD定义:I IMD解释:IMD的中文名称:模内装饰技术,英文名称:In-MoldDecoration , IMD是目前国际风行的表面装饰技术,表面硬化透明薄膜,中间印刷图案层,背面注塑层,油墨中间,可使产品防止表面被刮花和耐磨擦,并可长期保持颜色的鲜明不易退色。

IMD包含IML,IMF,IMR IML : IN MOLDING LABEL 〔无拉伸,曲面小,用于2D产品〕IMF : IN MOLDING FILM 〔适合高拉伸产品,3D 产品〕IMR:IN MOLDING ROLLER 〔产品表面薄膜去掉,只留下油墨在产品表面。

)IML,IMF与IMR区别(表面是否留下一层薄膜)传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。

由於(IMD)之优点适合於3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。

世界各先进厂商如德国Bayer、美国GE、均全面在开发此制程。

(IMD)模内装饰是一种相对新的自动化生产工艺,与其他工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉…等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

(IMD)模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品。

IMD 的第二个含义(swept tones )是在互调失真(扫描信号),单位%,越小越好,理想值为oIML工艺介绍摘要:本文主要介绍IML成型的原理及工艺,并对IML和IMD工艺作了对比分析,总结出IML工艺的优缺点。

IMD、IMR、IML工艺介绍

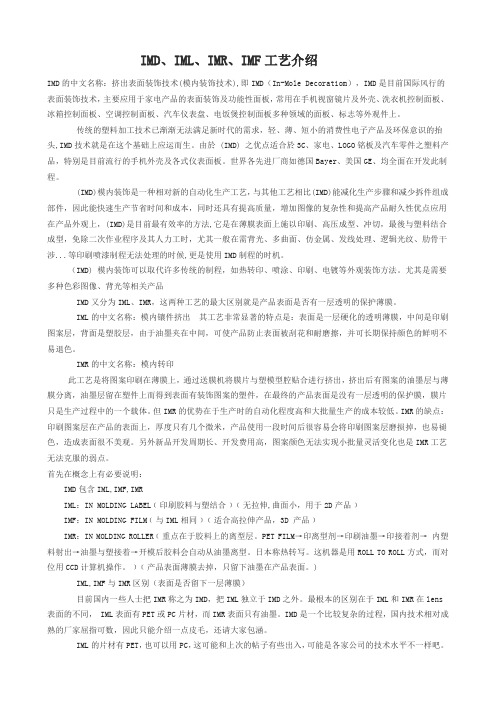

IMD、IML、IMR、IMF工艺介绍IMD的中文名称:挤出表面装饰技术(模内装饰技术),即IMD(In-Mole Decoratiom),IMD是目前国际风行的表面装饰技术,主要应用于家电产品的表面装饰及功能性面板,常用在手机视窗镜片及外壳、洗衣机控制面板、冰箱控制面板、空调控制面板、汽车仪表盘、电饭煲控制面板多种领域的面板、标志等外观件上。

传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。

由於 (IMD) 之优点适合於3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。

世界各先进厂商如德国Bayer、美国GE、均全面在开发此制程。

(IMD)模内装饰是一种相对新的自动化生产工艺,与其他工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉...等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

(IMD) 模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品IMD又分为IML、IMR,这两种工艺的最大区别就是产品表面是否有一层透明的保护薄膜。

IML的中文名称:模内镶件挤出其工艺非常显著的特点是:表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花和耐磨擦,并可长期保持颜色的鲜明不易退色。

IMR的中文名称:模内转印此工艺是将图案印刷在薄膜上,通过送膜机将膜片与塑模型腔贴合进行挤出,挤出后有图案的油墨层与薄膜分离,油墨层留在塑件上而得到表面有装饰图案的塑件,在最终的产品表面是没有一层透明的保护膜,膜片只是生产过程中的一个载体。

汽车模内镶件注塑成型( IMD )技术

汽车模内镶件注塑成型(IMD )技术塑料加工商们正在将可成型彩色薄膜视为一个经济、耐用、环境友好的装饰手段,它可使零件在脱模时即已完成装饰。

模内镶件注塑成型(IMD )技术,利用的就是这种可成型薄膜,可替代传统的、在零件脱模后采用的涂漆、印刷、热模锻、镀铬工艺。

该技术的首次成功应用是制成了一些小型的、相对较平的汽车内外饰零部件和手机零件。

今天,IMD技术有了更进一步的发展,可以制成更大的三维零件,例如整个仪表板、汽车保险杠、托板、汽车顶盖,甚至汽车、卡车的发动机罩。

据说,第一个实现商业化的、无需涂漆的水平车身板已经应用在Smart双座敞篷轿车上了。

IMD技术可节省再加工的费用,这对汽车工业极具诱惑力。

GE Plastics的Lexan SLX(一种聚碳酸酯共聚物)车身零件生产经理Venkata-krishnan Umamaheswaran说:“汽车上最贵的就是油漆了,涂漆生产线是汽车装配车间最大的投资,会占据车间一半的地面空间,而且一年内会产生1500多吨VOCs(挥发性有机物)。

”IMD技术的优势还包括:边角料产率低;可在同一地点完成零件的成型和装饰;回收性更好。

IMD技术可获得A级表面,且无流痕,更不会像流痕那样造成“模内驻色”。

但是如果零件本身就有很多孔,必须在脱模后进行装饰,那么IMD技术的经济效益则会大打折扣。

IMD技术的倡导者们宣称:利用最新一代的可成型薄膜制成的车身板,具有与涂漆金属板相媲美的甚至更高的抗划伤性和抗冲击性。

但是,假设汽车制造商们对涂漆生产线仍然施以巨额投资,则IMD在近期内还是无望完全取代涂漆工艺。

不过,工业观察家们相信:在美国,今后即使有投资,也很少会出现建造大型涂漆生产线的情况。

IMD技术首先将一块已经被印刷、涂覆或染色过的塑料薄板经冲切成坯料后,热成型成最终产品的形状。

修正后,把它放入注射腔内,从型腔后面注入一种与其相容的基体材料,最后得到成品。

成品的表面可以是纯色的,也可具有金属外观或木纹效果,还可印有图形符号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图1:可成型薄膜的IMD技术制造的典型汽车零部件――外饰 件和仪表板原型

聚偏氟乙烯 (PVDF)

PVDF基薄膜是最常用的材料。从PVDF基薄膜的Avery Dennison公司 的产品来看,这些材料可以成型出纯色效果、金属效果、珠宝效果和有色 的透明效果,还可以生成金属涂刷图案效果、几何图形效果以及木纹效果 等等。同时PVDF基薄膜还可做成低光和高光的着色效果。

拜耳公司还介绍,除了能增加颜色和光泽效果以外, PC、 PC/PBT 或热塑性聚氨酯(TPU)等薄膜材料注塑成型之前还可以加工出特殊的纹 理结构、图案和手感效果。例如,在薄膜基粘结层上添加纤维可以产生 纤维图案,然后将薄膜放入模具中成型最终零部件。,形成的图案在零 部件表层背面,这和常规的表面修饰方法不同,不会出现图案的褪色或

图 4: 2005款欧宝赛飞利(Zafira)车上的具有窗口结构的车顶盖,它是由带 色聚碳酸酯薄膜(Lexan SLX)和LFI法聚氨酯后成型基材加工而成

聚碳酸酯薄膜还可以通过IMD技术制造出A级水平的车身外饰面板。 拜耳材料科学公司是一家专业生产IMD汽车部件用聚碳酸酯基薄膜的 制造商,它有Makrofol和Bayfol两种品牌。如今聚碳酸酯材料已经能 够满足汽车侧板所需要的耐高温性能要求。另外,聚碳酸酯基车体面板 预制薄膜材料一般和LFI法聚氨酯体系或结构反应注塑法(S-RIM)聚 氨酯材料后发泡成型。

PVDF/PMMA 材料的加工步骤与其它IMD薄膜一样由以下步骤组 成:首先热成型,接着是预成品的清理修整,然后将其放入型腔, 用基质树脂注塑成型产生最终零部件。

TPO基的薄膜可用于制造车厢侧板模 压件、阻流板、车门坎板和保险杠等聚 丙烯材料的汽车外饰零部件。含有ABS 基的这种薄膜还可用于装配由ABS及其 共混物材料制造的汽车外饰件,例如格 栅板、镜架、保险杠嵌件、车身面板等 。

Avery Dennison公司的商品名为Avloy,它具有多层结构,其中PVDF 层覆盖在印刷的图案上构成顶层,下面为丙烯酸有色层。将片状和卷状的 薄膜经过热成型加工先生成片材预制品,接着将预制好的片材放入注塑模 腔内,然后注入塑料熔体与片材粘合在一起形成一个整体结构。可用于注 塑成型步骤的基材有ABS、热塑性聚烯烃(TPO)和聚碳酸酯等材料。

PVDF基薄膜可以生产出如尾灯聚光圈、后视镜外壳、前栅板、车门坎 板、门把手、车厢侧板模压件和车轮护缘等各种汽车零部件。薄膜制造商 认为在长期的侵蚀条件下,与传统的涂装产品相比,该产品能够很好的保 持色彩和光泽。PVDF基薄膜产品的另一个重要的优势是优异的耐化学和 抗溶剂性能。

聚甲基丙烯酸甲酯(PMMA)

者明性、耐刮擦性、良好的耐候性能而为大家所熟 悉。离聚物基IMD薄膜比较适合制造汽车零部件外饰面(离聚物是乙 烯和丙烯酸或甲基丙烯酸等酸类进行部分化学中和作用的共聚物)。 麦可(Mayco)公司已经开发出了一种可用于制造IMD汽车零部件的4 层离聚物基薄膜系统,其结构为:透明的离聚物上层/有色的离聚物层/ 粘结层/聚丙烯共聚物层。

使用PMMA面层的IMD薄膜表面具有高光泽、优异的耐刮擦和 耐化学的特点。PMMA基材料具有多层层压结构,这和大多数其 它IMD系统一样。Senoplast公司推出了PMMA基薄膜产品,它使 用PMMA透明材料作为外层,下层为有颜色的PMMA材料。在这 之下为ASA/PC共混材料构成的支撑层,它能提高产品的抗冲强度 和耐温能力。据报道该材料表面达到A级水平,可以产生常规的色 彩效果、金属效果以及压纹效果。

加工的第一步是对厚度为1.0-2.0mm的片材或卷材形式的薄膜进 行热成型加工,然后使用长玻纤增强的注塑法(LFI)聚氨酯材料 对薄膜预制品进行后注塑加工。其它增强成分如蜂房结构等还可以 添加到最终产品中。PMMA体系可以用来制造尾板、挡板、保险

杠、ABC三门立柱(内外饰应用)以及仪表板衬垫等汽车零部件。

试验方法

试验项目

单位

PFM体 系

涂漆系统 A

涂漆系统 B

落锤冲击试验(Gardner Impact Test)

断裂能量 E50

[J]

0.62

< 0.11

< 0.11

冲击深度 tB,18J

[ mm ] 1.5

3.4

3.4

冰雹冲击试验(Hail- Impact Test)

冰雹法抗冲能量 H20

[J]

冲击深度 tB,12,3J [ mm ]

2.7 0.30

0.5 3.20

0.5 3.30

表1:模内加工薄膜(PFM)和两种汽车涂漆体系的物性对比

图 2: PMMA基薄膜的加工依次经过薄膜传送(上左)、热成型(上中和右) 和LFI聚氨酯后成型得到成品(下右)等步骤

PVDF/PMMA

PVDF和PMMA共混物经过IMD加工后可用于汽车外饰件制造。使 用该共混材料能很方便的制造出与周围涂漆结构相匹配的外观效果 如纯色效果、金属效果、 珍珠色效果或有色涂层。Soliant LLC公司 推出多条命名为Fluorex的PVDF/PMMA生产线,,它的结构比较具 有代表性,其中上层为覆盖在有色涂层上的PVDF/PMMA 透明层, 下层为TPO或ABS材料。

可成型薄膜的模内装饰技术

介绍

可成型薄膜进行模内装饰(IMD)对于汽车制造商来说, 是一项快速高效、成本相对较低的技术,能得到有色的、具 有A级表面效果的汽车塑料零部件,可以与已沿用很多年, 目前仍然占主流地位的涂漆生产线相媲美。而且IMD的投入 只需要使用标准的热成型和注塑设备就可以,远比涂漆生产 线少。IMD技术可以避免汽车制造商遇到涂漆生产线带来的 挥发性有机化合物(VOCs)的环境污染问题,而支付大量额 外的控制VOCs的费用支出。

4层离聚物薄膜经过热成型加 工后,进入注塑模腔,接着注 入聚丙烯或TPO等基体材料形 成一个整体结构。Mayco公司 介绍IMD薄膜适合生产A级效 果的汽车成品表面,可以做成 纯色效果、金属效果以及具有 各种纹理结构和光泽度。

图 5:可以定制出具有特殊结构的可成型薄

膜材料,如色彩、厚度和拉伸强度等

结论

IMD技术不仅能增加产品的色彩,还可以增加特殊的表 面效果和图案。将这些多个特征模塑成型后,可以明显减 少汽车原始设备制造商(OEMs)制造最终成品所需的步 骤数。

很多IMD薄膜为多层结构,一般根据其中薄膜面层所用 的聚合物进行分类。最常用的聚合物材料有PVDF、 PMMA、PVDF/PMMA共混物、聚碳酸酯和离聚物。

聚碳酸酯薄膜可以加工出多种常见色彩外观如金色、蓝色、浅褐色 、绿色、黄色以及金属外观等。有色聚碳酸酯膜胚进行IMD加工后可 以制造多种汽车零部件。例如,2005款的欧宝赛飞利(Zafira)紧凑 型多用途车就出现了含有聚碳酸酯(Lexan SLX)外层的LFI法聚氨酯基材 。使用同GE相同的聚碳酸酯薄膜材料的公司还有Smart GmbH公司新 推出的跑车硬质车顶盖,但所选用的后成型材料为PC/PBT树脂。

图3: 雷诺Laguna Il汽车格栅板,由ABS基材树脂与PVDF/PMMA薄膜

(Fluorex 2010/3010)材料加工而成

聚碳酸酯

聚碳酸酯因其有内在的光泽和长期耐久力以及耐刮擦性能而成为另 一种受欢迎的汽车用IMD工艺材料。GE高新材料公司(GE Advanced Materials)推出的商标为Lexan SLX的聚碳酸酯,这种聚碳酸酯薄膜 生产的汽车零部件能够保持其光泽度、颜色和力学性能达10年的耐候 能力(许多汽车厂家的产品通常都需要有10年的耐候能力)。此外, 聚碳酸酯还拥有优异的抗化学性以及很好的耐汽油和甲苯性能。