烟叶来料水分对烘丝效果影响的研究

叶丝干燥工序来料含水率与烟丝质量的关系

叶丝干燥工序来料含水率与烟丝质量的关系作者:董万成周君王田田来源:《硅谷》2011年第21期摘要:“叶丝干燥”是对卷烟后续加工和产品内外在质量起着决定性影响的工序,为稳定控制并提高叶丝干燥工序叶丝的质量指标,确保成品感官质量;对该工序进行专项工艺测试研究,通过调整叶丝干燥工序来料的含水率,找出其与叶丝干燥后含水率、烟丝结构、感官质量、填充值、CPK等指标之间的关系,就可以实现“参数稳定控制、质量指标提高、过程能力增强”的工艺质量目标。

关键词:叶丝干燥;来料含水率;干燥后含水率;烟丝结构;感官质量;填充值;过程能力中图分类号:TS425.5 文献标识码:A 文章编号:1671-7597(2011)1110184-02随着制丝工艺技术的进步以及企业对卷烟精细化生产的要求,叶丝干燥工序控制能力的高低直接影响到卷烟内在质量的稳定性,其对叶丝干燥后叶丝的填充值、烟丝结构和感官质量、过程能能力指数CPK有着重要的影响;因此,稳定控制叶丝干燥工序各项工艺参数,降低卷烟批次间的加工差异和波动,对提高工序控制水平具有重要的意义。

甘肃烟草工业有限责任公司地处气候干燥的西北区域,进入秋冬季节后,因受到外界气温低,相对湿度偏小等环境条件的影响,烟叶来料含水率普遍偏低;同时,由于外界环境的巨大差异和变化,对生产现场温湿度控制和制丝在线物料含水率控制的稳定性带来较大的影响。

来料含水率的波动会影响到烟丝在叶丝干燥设备内的加热效果也不尽相同,最终影响到烟丝的物理指标及感官质量。

经测试验证,叶片经预混柜存放和贮叶后含水率会有一定程度损失,其中预混柜存放后,叶片含水率损失最高为0.91%,贮叶后叶片含水率损失最高为0.74%,最终导致HT入口叶丝含水率较低,影响叶丝干燥工序的加工控制能力。

为此,我们将叶丝干燥工序来料含水率对叶丝干燥后烟丝质量的影响进行了相关的测试实验和分析。

1 材料和方法试验在甘肃烟草工业有限责任公司本部生产线进行,试验卷烟为公司二类卷烟A牌号。

烟叶烘烤过程中水分的动态及生理变化关系分析

科技 目向导

2 0 1 5 年0 3 期

烟叶烘烤过程中水分的动态及生理变化关系分析

陈 志 伟 ( 云南省烟草公司临沧市公 司永德分公 司 云南 临沧

67 7 6 0 0 )

【 摘 要】 以河南省汝 阳县 的蔡 店 乡为试验地 , 对翠 碧 1 号、 红花 大金元 、 云烟 8 5三种 烤烟品种烘烤过程 中烟 叶水分的动态变化及 色素降 解率 。 还有水分变化 同降解率关 系规律进行研 究性分析 。 结果烘烤 中, 三种烤烟品种 色素含 量差异显著 , 烘烤 中色素降解在 烟叶 变黄期最快 , 定 色期 最慢 . 烟叶 内自由水含量呈总体下降的趋势 。而束缚 水含量在烘烤 中的 变化趋 势为先升 高随后 降低 。 烟 叶在 变黄期 失水最慢 , 定 色期失水

最快。

【 关键词 】 烟叶烘烤 ; 水分 ; 动 态变化 ; 色素

烟叶烘烤过 程从本质上 讲是烟 叶脱 水 干燥及 色素降解 的过程I “ . 要获得最佳 品质 的烤烟需 要在温湿 度控制得宜情 况下让烟 叶 内水分 散失同色素降解达到动态上 的平衡 . 这是 烟叶烘烤 的核心 。在烤 烟 烘烤过程 中, 失水 干燥是最 终 目的。 但 是烟 叶烘 烤中水分 的动态控制 是决定烟 叶品质的关键 .鉴于烟 叶品质还 同色素的降解 速率直接相 关 本文主要对决定烟叶 品质 的两个 主要 因素水分 的动态变 化与色素 降解速率间关系及其变化规律进行研究性分析 。

而逐渐变黄 . 引起降解速率慢 . 烤制 中烟叶变黄也较慢 , 且在变黄过程 内失水速率快 . 定色期失水率 反而减慢 . 这种水分动态 变化特点不利 于烟叶变黄 . 不利于定色 , 烘烤 比较 困难 。 翠碧 1 号: 颜 色最深 , 成熟及 落黄 比较慢 。烟叶在烘烤的各个阶段失水性都不是很理想 , 失水协调 性差 , 烟 叶变黄期 的失水量小 , 速率慢 , 而 到烟叶定 色期 之后 , 其失水 量忽然增多 . 速率增快 , 烘烤的特性差 。云烟 8 5 : 烟叶在整个烘烤 过程 控制 烟 叶成熟后采集烟株 中部 9 一l 3叶进 行实 验研究 。 中, 变黄期 失水 速率中等 , 变 色的速率也是 中等 , 到定色期 后 , 变色 的 1 . 2试 验 方 法 速率维 持中等水平 . 但是 失水 速率略显加 快 . 因此烘 烤后原烟的外 观 分 别记 录 三组烤 烟烘 烤过 程 中 O h 、 2 4 h 、 4 8 h、 7 2 h、 9 6 h下 的 叶绿 质量好 , 颜色 比较均匀 。 素、 类胡萝 素及含水量指标含量 。这些 时刻 下的指标分别代 表了烟 对于烟叶烤制来讲 . 烘烤差异性主要存在及体现在烟 叶的变黄期 叶鲜叶期 、 烟 叶变黄 中期 、 烟 叶变黄末 期 、 烟叶定色中期及烟 叶定色末 及定色期 . 烟叶品质高低 主要 由这两个 时期 内失水速率均衡 性来 决定 期 的含量 。 I 卅 如果色素的降解量大 . 速率快 . 则 色素残存量较低 的烤烟 品种变 黄 1 . 3统计方法 比较快 . 同时烤制后烟 叶的黄烟率较高 . 青烟率低 。 这是因为烟叶如果 将所 有数据 记录到 E X C E L 表格 中. 并将相关数据绘 制成图表 , 对 拥有 较好的变黄特性 , 那 么在烤制过 程中烘烤 比较 容易 , 易烤性好 1 5 1 。 其 变化趋 势进 行分析。 研究 的三个烤 烟品种 中. 云烟 8 5 烘烤后烟叶质量好 . 主要是 因为此品 2 . 结 果 种烟叶内色素含量 比较低 . 烟叶烘烤 过程 中. 色 素的降解速率 同叶片 2 . 1 烘烤 过程 中烟叶内色素含量变化 的失水 速率 比较协调 . 且 叶片失水速率在变黄期及定色期均衡性好。 对烘烤过程 中 0 h 、 2 4 h 、 4 8 h 、 7 2 h 、 9 6 h 下的叶绿素 、 类胡 萝 素含 烟 叶烘烤 过程极 为复杂 . 在烘烤 中烟叶要经历复杂 的物理化 学变 量进行 分析可 以看 出 : 在烟叶烘 烤过程 中 , 烟叶 中叶绿素 的含 量随烘 化过程 。叶片存在 收缩率 . 因此在实验 中我们对色素含量按 照每克干 烤 时间延 长而不断降低 . 其中翠碧 1 号降解的速率是最 快的。烟叶鲜 物质 中所含 的色素量来进行统计 . 通过这样 的统计能够将色 素含 量在 叶期 ( 0 h ) 一变黄 中期 ( 2 4 h ) , 翠碧 1号叶绿素含量最高 , 其次 为红花大 烘烤过程 中的动态变化过程 真实表现 出来 。此次实验研究 中 . 三个 烤 金元. 最 后为云烟 8 5 。烘烤 2 4 h 时, 红花大金元绿素含量最高 , 其次为 烟品种烟叶 内色素变化趋势存 在显著差 异 .烟叶变黄期色 素降解量 红 花大金元 , 最后 为云烟 8 5 。烘烤 4 8 h时一烘烤 9 6 h这一阶段都是翠 大. 且叶绿素 的降解 速率明显高 于类 胡萝 h 素 的降解速率 , 直到定色 碧 1号叶绿素含量最 高 . 其次为红花 大金元 , 最后为云 烟 8 5 。最后 的 期速率有所 减慢。烟叶在烘 烤过程中水分 动态变化规 律为 : 自由水含 烤后烟红花大 金元绿素含 量最高 ,其次为红花 大金元 ,最 后为云烟 量前期降低迅 速 . 总含水量在烘烤 后期降低 较多 . 束缚水含 量烘烤前 8 5 从 这样的规律可以看出翠碧 1 号在鲜叶期叶绿素 的含量最高 , 而 期是 升高的 . 而烘 烤后期 则变为降低 到最后烤后烟 叶绿 素也维持 在较高水平 . 证 明其 降解少 , 这 也是烤制 综上所 述 , 三种 烤烟 品种烤制特性 为 : 红花大 金元失 水快 . 变黄 过程翠碧 1 号容易出现挂灰的主要原 因 三组烟叶鲜 叶状态下 的叶绿 慢, 烘烤困难 ; 翠碧 1号 , 失水较慢 , 变 黄的速率较 快 , 烘烤 困难 ; 云烟 素含量均高于类胡 萝 h 素. 在 烘烤 中叶绿素含量迅 速下降 . 烘 烤后类 8 5 变黄速率 始终 , 失水速 率适 中. 色 素降解 同失水速率 均衡性 号 . 烘 胡萝 h 素含量高于叶绿素 叶绿素及类胡萝 素两者含量变化趋势基 烤较为容易。 本一致 . 只是稍有差异

烘丝入口水分对烘丝出口水分影响分析

均值的 95%置信区间

下限

上限

12.5816

12.6646

12.5927

12.6606

12.5832

12.6768

12.6577

12.7089

12.6878

12.7204

12.6974

12.7212

12.7063

12.7480

12.7020

12.7533

12.6838

12.7022

极小值

12.51 12.55 12.59 12.57 12.57 12.67 12.69 12.70 12.51

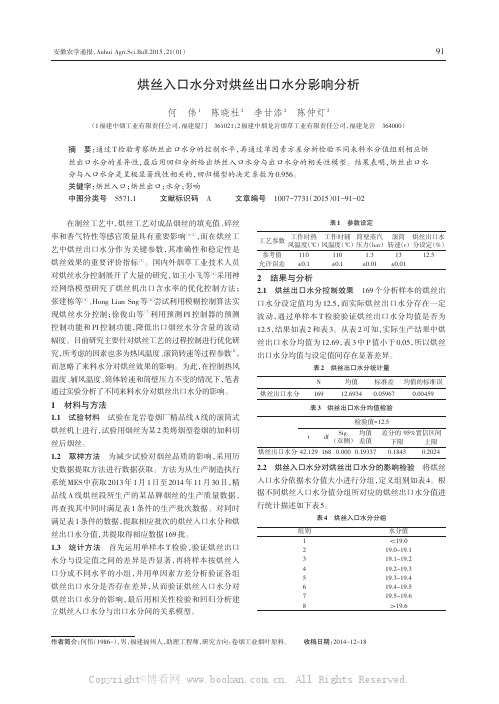

波动,通过单样本 T 检验验证烘丝出口水分均值是否为

12.5,结果如表 2 和表 3。从表 2 可知,实际生产结果中烘

丝出口水分均值为 12.69,表 3 中 P 值小于 0.05,所以烘丝

出口水分均值与设定值间存在显著差异。

表 2 烘丝出口水分统计量

N 烘丝出口水分 169

均值 12.6934

标准差 均值的标准误

表 4 烘丝入口水分分组

组别 1 2 3 4 5 6 7 8

水分值 <19.0 19.0~19.1 19.1~19.2 19.2~19.3 19.3~19.4 19.4~19.5 19.5~19.6 >19.6

作者简介:何伟(1986-),男,福建福州人,助理工程师,研究方向:卷烟工业烟叶原料。 收稿日期:2014-12-18

表 1 参数设定

工艺参数

工作时热 工作时辅 筒壁蒸汽 滚筒 烘丝出口水 风温度(℃)风温度(℃)压力(bar) 转速(r) 分设定(%)

参考值

110

110

1.3

13

12.5

烘烤过程中烟叶水分含量变化和叶绿素降解速率探究

烘烤过程中烟叶水分含量变化和叶绿素降解速率探究作者:杨英鹏张德康来源:《南方农业·下旬》2021年第08期杨英鹏,张德康.烘烤过程中烟叶水分含量变化和叶绿素降解速率探究[J].南方农业,2021,15(24):-7.摘要以烤烟品种K326和红花大金元(HD)为材料,在3种不同烤房中烘烤,研究了烘烤过程中两个品种叶片水分和叶绿素的变化速率情况,并比较了烤后烟叶的经济性状。

结果表明:在烘烤过程中,不同烤房、不同部位的烟叶失水速率均不同,表现为下部烟叶失水最慢,中部适中,上部最快;叶绿素的降解速率则为下部烟叶降解最快,中部适中,上部最慢。

关键词水分含量;叶绿素;烤烟;变化速率中图分类号:S572 文献标志码:A DOI:10.19415/ki.1673-890x.2021.24.002烟叶烘烤的实质是烟叶脱水干燥的物理过程与生物化学变化过程的协调统一,烟叶烘烤环境中相对湿度和烟叶内水分的存在是淀粉酶保持一定活性状态的前提。

在淀粉酶活性较高的时期,即烘烤过程的前48 h,保持较高的湿度对淀粉降解有决定性作用[1]。

随着烘烤中水分的散失,叶绿素含量变化很大,在烘烤0~24 h缓慢降低,24~48 h急剧下降,48 h以后降解速度又减慢[2]。

无论水分过多还是过少均会导致烟叶产量和品质的下降[3]。

现阶段,大力推广应用强制通风的密集烤房,工艺的创新尤为必要,使用适宜的烘烤工艺可将生长成熟的烟叶优良性状充分显现出来,做到增产增收[4]。

烟叶中叶绿素降解不仅直接影响烟叶的外观质量,而且还直接和间接地影响烟叶的内在品质,烤后烟叶中叶绿素含量过高对烟叶品质不利[5]。

烟叶变黄期或定色前期,失水速度迟缓,烤后烟叶香气量不足,辛辣味和刺激性增强;变黄期、定色期,烟叶失水速度恰当,失水量适宜,烤后烟叶香气量足,香气质纯,余味醇和舒适。

烘烤过程中,烟叶脱水排湿速度对烟叶香气的影响大[6-7]。

1 材料与方法1.1 试验时间及地点田间试验于2017年4—9月在云南省保山市隆阳区西邑乡生物质燃料试验基地进行,室内试验在云南省烟草科学研究所进行。

烟草烘叶丝水分控制方法探析

烟草烘叶丝水分控制方法探析

烟草的烘干过程涉及到烟叶丝水分的控制,是高效生产过程的重要环节。

烟叶丝水分

的控制是由于浸料和烘干过程中蒸汽和热量对水分影响以及烟叶本身水份释放等多种因素

造成的。

正确控制烟叶丝水分,是保证后续制作质量的必要环节。

1.选择合适的浸料将会产生较好的烘叶结果,建议使用湿度比较低的浸料,以减少水

分吸收。

不同烟叶的浸料程度和时间也不同,因此要根据实际的烟叶类别和水分情况来进

行调整,以便获得合理的投料和浸泡比例;

2.控制烟叶烘干的热量和湿度,有利于保持烟叶的合适水份。

要控制烟叶的合理温度,避免因过热而使烟叶失去美味性;

3. 烟叶的水份是随时间改变的,这表明需要定期采样测量,确定烟叶丝水分的实时

水平,或者可以采用自动控制技术,根据测量的水分数值实时调节烤炉温度,以保持水分

恒定;

4.控制后续加工工艺和存储环境,以防止烟叶因温湿度不合理而产生水分,也就是说,应尽量避免温度震荡,否则,会引起烟叶内部的温度和水分不平衡,导致水分失控。

以上是关于烟草烘叶丝水分控制的方法探析,正确控制烟叶丝水分,可以取得更好的

生产效果。

从生产工艺上讲,还可以考虑投苯脂等烟叶助剂来控制烟叶丝水分,但不可过

量投放,以免损害烟叶质量。

浅谈水分、温度对打叶复烤生产质量的影响及控制

浅谈水分、温度对打叶复烤生产质量的影响及控制在打叶复烤生产过程中,烟叶水分、温度是影响生产质量的关键因素。

烟叶水分是否适宜,在分选、复烤加工、成品包装等环节将在很大程度上影响打叶复烤出片率、成品质量合格率,从而影响复烤企业经济效益。

根据烟叶加工指标,对烟叶回潮、烟叶干燥加工工序及工艺进行探讨,优化成品质量,保证生产效率和生产质量,从而提高企业的经济效益。

标签:水分;温度;回潮;干燥;质量1 烟叶水分、温度对打叶复烤质量的影响在打叶复烤生产过程中,烟叶水分、温度是影响生产质量的关键因素。

来料的原烟水分过小,在分级和投料等环节碎损严重,造成打叶复烤出片率降低;烟叶在真空回潮时,若水分控制过大或温度控制过高,将造成烟叶原有的内在品质降低,若水分控制过小或温度控制过低,将造成投料过程造碎增大;若水分控制过大或温度控制不均匀,将造成润叶环节水分、温度的均匀性与稳定性差;烟叶在润叶时水分、温度控制偏小、偏低或不均匀,烟叶的机械强度和延伸率则会较低,在打叶去梗是将造成叶、梗造碎增大,出片率、大中片率和长梗率降低,梗中含叶率、叶中含梗率较高,在叶片复烤时将导致复烤后的叶片水分、温度不均匀和不稳定,控制过程浮动大,叶片的水分和温度难以控制在工艺范围内;叶片复烤后水分控制偏小,将导致包装过程严重造碎,成品大中片率降低,叶片复烤后水分控制偏大,将导致成品叶片在储存过程中发生局部霉变,复烤后叶片温度控制过高则导致包芯温度过高,在储存过程中容易发生烧包而产生碳化变质,最终使打叶复烤的成品质量降低。

2 烟叶回潮烟叶复烤加工过程,由许多工序环节组成。

烟叶回潮是整个过程中的重要环节之一,从每个工艺环节的具体目标来讲,烟叶回潮在整个烟叶复烤加工过程中有包括三个工艺环节:一是原烟的预回潮;二是打叶去梗前的润叶;三是烟叶干燥后的回潮。

一般来说,烟叶回潮是由于烟叶组织很像一种多孔性的胶质海绵体,含有亲水性的胶体物质。

处于空气中的烟叶,当空气中的水蒸气分压力大于烟叶表面的水蒸气压力时,能在其表面产生吸附作用;烟叶毛细管壁上有吸附凝结作用,使水分向烟叶组织内部渗透,可溶性胶体有吸附作用,晶体物质有水解作用,这些是烟叶吸湿回潮的本能。

烟叶来料水分对烘丝效果影响的研究

3

4

4

4

4

4

5

5

5

4

4

4

∞ %

勰 m 鼯

勰

4

4

3

2

2

2

2

2

2

2

2

●

11 取样 方法 .

叭

m 嘶

%

在来 料流量 不 变 、 定作 业 过程 中 , 稳 从确 定某 一烘 前 烟 丝水分 时记 , 经过 一定 时 间 ( 烟丝 在烘 丝筒 内通 过 的时

余 两小样 混合 , l g 供碎 丝率检 测 。 计 k,

1 实验器 材 . 2

21 来料 水分 波动与 烘后 烟丝水 分 的关 系 .

SM T C T 3 I A I P 7在线 水分 检测 仪 ( 同时检 测烘 丝人 可

口、 口水 份 , 内 、 问误 差 一 致 )T Z 出 组 样 , C 一3型 填 充 仪 ,

维普资讯

食 科 技

r N m r SC E - , , NCE &

… ~

T C ̄ ,0} 0y F -: -、 1

一

鸽 ,叶木料水分对烘丝效呆澎响的嘶毙

吴光 阳

( 丰 卷 烟厂 , 西省 广 丰县 永丰 大道 l号 3 4 0 ) 广 江 3 6 0

2 3 4 5 6 7 8 9

足加 工要求 ; 曲松 散 , 高烟 丝填 充 能力 ; 卷 提 改善 吸味 , 减 根据 实 际工艺 ,一 般要求 烘 后烟 丝水 分为 1 . ̄ . 填 20 1 %, 5

m “

轻刺 激 , 除不 良杂 气 , 高 烟丝感 官 质量 。在 生 产稳 定 充值 I42 m/ , 丝率 ≤30 感 官 质量 得分 为设 计值 ± 去 提 > . 3 碎 c g .%, 状态 下 , 丝机设 定参 数恒 定 时 , 烘 烘丝 机 的干燥 加 热效 率 4分 。下 表是试 验所 如 加得各项 数据

浅论叶丝干燥出口含水率控制

1 问题的提出在卷烟制丝生产过程中,叶丝干燥工序对改善卷烟感官质量起到重要作用。

正常生产过程中叶丝干燥工序采用热风温度、排潮开度等工艺参数设定不变的同时,通过筒壁温度自动调节使得叶丝干燥出口含水率满足工艺标准要求。

实际生产过程中,叶丝干燥入口含水率稳定性直接取决于叶丝生产过程中含水率控制稳定性,水分仪显示失真及调整设备运行参数、热风生产温度、排潮开度不当,造成叶丝干燥入口含水率波动大,叶丝干燥入口含水率不能得到稳定控制。

1.1相关调查以某牌号为例,对来料含水率与叶丝干燥温度相关性、叶丝干燥工序筒壁温度进行调查。

1.1.1来料含水率与叶丝干燥温度相关性调查选取某牌号卷烟任一批次叶丝干燥入口含水率及叶丝干燥筒壁温度数据进行相关性分析(如图1)。

结论:通过叶丝干燥入口烟丝含水率及筒壁温度线性回归分析其相关性可以明显看出,相关系数因为R 2值≥0看出,叶丝干燥入口含水率和筒壁温度存在正相关。

1.1.2叶丝干燥工序筒壁温度梯度实验对叶丝干燥工序筒壁温度进行现场梯度实验,并对卷烟内在感官质量进行评吸。

(如表1)浅论叶丝干燥出口含水率控制①付斌(陕西中烟工业有限责任公司汉中卷烟厂 陕西汉中 723102)摘 要:在卷烟制丝生产过程中,叶丝干燥工序对改善卷烟感官质量起到重要作用。

本文以某牌号为例,用“加水量控制叶丝干燥入口含水率”代替原有的水分仪显示控制叶丝干燥入口含水率模式,解决了生产叶丝干燥入口含水率不稳定的问题,并将加水流量计与烟草加工工艺联系起来,无需改进工艺路线及设备,仅对加水自控系统程序进行简单改进,提高了卷烟产品内在质量,保证了产品批内和批间质量稳定性。

关键词:叶丝干燥含水率 筒壁温度中图分类号:TS452文献标识码:A 文章编号:1672-3791(2013)03(c)-0099-04Discussion on Moisture Control of Cut Tobacco Drying OutletFu Bin(Hangzhong Cigarette Factory of Shanxi Tobacco Industry Co.Ltd,Shanxi Hanzhong 723102,China)Abstract:In the tobacco production process,cut tobacco drying process plays an important part in improving the sensory quality of cigarette.This paper takes a brand as an example,The amount of water instead of the original moisture meter display controlling the moisture of cut tobacco drying entrance model solves the instability problem of Cut tobacco drying moisture entrance.Linking the water meter and tobacco processing,Without the improvement of device and process except the water automatic control system program,the inner quality of cigarette products will be improved and the intra and inter quality stability will be ensured.Key Words:Cut tobacco drying moisture content;Temperature of the tube wall①作者简介:付斌,男,研究生,陕西中烟工业有限责任公司汉中卷烟厂,陕西省汉中市南郑县东昌路28号,主要研究方向:烟草生产、物资、营销等。

叶丝线水分过程控制能力的研究

松散回潮机料头阶段出口水分现状 图2 烘丝机料头阶段出口水分现状松散回潮工序进入稳态所需时间为12min左右,烘丝工序进入稳态所需时间为20min左右,该阶段料头水分波动较大。

理的长远发展规划和战略角度出发,结合化工生产特点和大数据、智慧化工厂建设的实际需要,全面保障设备的安全、稳定运行,是实现设备可靠性和经济性最大化3 松散回潮单批次出口水分CPK 图4 烘丝机出口水分偏差料尾阶段调节能力不足松散回潮工序在料尾阶段水分超调现象较多,烘丝机工序在料尾阶段需要操作工进行手动操作,控制干尾量,此方法对操作工的能力要求较高,干尾量因人而异。

5 松散回潮料尾阶段曲线图 图6 烘丝料尾阶段曲线图原因分析松散回潮工序(1)无蒸汽预热及料头蒸汽保持控制能力,料头阶段蒸汽控制不稳定,造成出口水分控制能力较差;(2)料头及料尾阶段仅利用数组递推方式进行延迟加水,料头处理能力较差;图7 预热及料头保持阶段蒸汽控制PLC程序梯形图图8 预热及料头保持阶段蒸汽控制人机界面图设计新增加水控制料头程序9 料头料尾加水、停水延时控制程序及人机界面图料头阶段入口水分替代值及替代时间控制梯形图及人机界面图增加水分校正系数图11 水分修正系数PLC梯形图由于不同品牌物料吸水率存在差别,将会使同一套加水量计算公式计算出的加水量存在偏差,在生产过程12 出口水分PID修正程序PLC梯形图及人机界面图仅通过水分修正系数这一参数,无法完全实现加水量的准确计算,且由于原松散回潮系统无出口水分修正,物料出口水分与设定水分之间的误差不能达到及时修正,将造成批次水分CPK值不高的问题。

增加回潮机出口水修正模块(图12),通过对比回潮机出口水分及设定水分值之间的差值,利用PID对加水流量设定值进行微调,以实现出口水分更加精确的调整。

增加全配方烟叶加水控制程序图13 固定加水程序PLC梯形图及人机界面图建立松散回潮工序多牌号设备参数经验库建立程序后,根据不同牌号烟叶来料的特点,通过多次实验,确定最优设备参数并形成牌号经验库,并将经验参数纳入系统中随牌号自动下发,实现松散回潮工序全过程的稳态控制。

卷烟水分对卷烟内在质量的影响

卷烟水分对卷烟内在质量的影响[摘要]本文通过对不同水分条件下的成品卷烟进行对比评吸鉴定与烟气分析,初步研究卷烟水分与感官质量之间关系,寻求最佳的成品卷烟水分段,同时结合制丝、贮丝、卷接、包装过程中的水分散失情况及环境温湿度对烟丝卷烟水分的影响,制定较为合适的成品卷烟水分标准。

【关键词】卷烟水分;感官质量;成品卷烟水分引言卷烟的水分是影响其内在质量的重要指标,烟支水分过高,燃烧速度慢,每吸一口的烟气量少,烟味平淡,烟草的香气和吃味等量不能充分挥发出来;含水率高的烟支在通常的温湿度条件下经过一段时间贮存易发霉。

烟支水分低时,燃烧速度较快,每吸一口的烟气量大,烟味浓烈不醇和,刺激性和辛辣味增加[1]。

国家卷烟标准规定的成品卷烟水分为11.0%-13.5%,但水分范围较宽,针对不同档次的卷烟,不同的水分其内在质量存在着差异,水分偏上限时,对高档次卷烟而言,使烟草的香气和吃味等在一定程度上不能充分挥发出来;水分偏下限时,对低档卷烟来说,刺激性和辛辣感明显增强,杂气较重。

因此,成品卷烟只有含水量适宜,才能充分体现不同档次卷烟应有的内在质量,如吃味浓度较大、香气浓郁丰满、杂气和刺激性较小、余味干净舒适等。

1.试验分析1.1仪器与样品自动控制恒温恒湿箱(德国)、单孔道吸烟机(美国)、气相色谱仪(美国惠普),自动控制烘箱。

烤烟型卷烟:三类卷烟、四类卷烟。

1.2试验方法对不同档次不同水分条件下的卷烟进行评吸鉴定,并对不同水分条件下的卷烟进行烟气分析,检测其对焦油量、烟气烟碱量的影响。

结合评吸结果与烟气分析结果,确定不同档次卷烟的成品烟支水分标准,以确保卷烟产品质量的稳定。

2.结果与分析2.1各档次不同水份条件下卷烟的评吸结果根据在不同环境温湿度条件下卷烟产品的平衡水分不同,同时制备四个不同水分的卷烟样品(Ⅰ、Ⅱ、Ⅲ、Ⅳ)进行对比评吸,确定不同档次卷烟在何种水分条件下的感官质量达到最佳状态,同时对不同水分条件下的卷烟进行烟气分析,检测不同水分条件下卷烟焦油量、烟气烟碱量的差异。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

江西食品工业

引言:烘丝是制丝工艺流程中的重要环节。

烘丝机采用蒸汽对滚筒内布置的加热面而加热,烟丝通过滚筒与加热面直接接触受热,从而使烟丝内部水分气化而干燥[1]。

通过烘丝机对烟丝进行干燥处理,可以干燥去湿,使烟丝满足加工要求;卷曲松散,提高烟丝填充能力;改善吸味,减轻刺激,去除不良杂气,提高烟丝感官质量。

在生产稳定状态下,烘丝机设定参数恒定时,烘丝机的干燥加热效率不变,来料水分有波动的烟丝在烘丝机内得到的干燥加热效果也不相同[2]。

因此,我们应找到这种波动与烘丝效果的直接联系,以求指导生产实践。

1实验设计

以某一品牌烟丝为研究样本,在来料流量、烘丝机效

率不变的情况下对烟丝进行加热干燥,取烘后烟丝作小样,从烟丝水分、填充能力、耐加工性、感官质量方面进行对比分析。

1.1取样方法

在来料流量不变、稳定作业过程中,从确定某一烘前

烟丝水分时记,经过一定时间(烟丝在烘丝筒内通过的时间,已知),在烘丝出口2m处取样2.5kg,编为一组样品。

人为调控来料烟丝水分,重复12次上述步骤,取得12组样品。

将每组样品各自混合均匀,分成五个小样各500g,分别供检测烟丝水分、填充能力及感官质量评吸用,将其余两小样混合,计1kg,供碎丝率检测。

1.2实验器材

SIMATICTP37在线水分检测仪(可同时检测烘丝入

口、出口水份,组内、样间误差一致),TCZ—3型填充仪,YZXJ—OSM型烟丝振动筛等1.3感官评吸方法

每组取出一小样,按照卷烟叶组配比、加香比例进行加埂加香处理,由专人将12个小样制成烟支,分发9位同志评吸(评吸人员由3位省评委,其余为厂评委组成),依据GB5606.4—2005方法评分[3],得分在设计值±4分内记为合格,

否则为不合格,不低于5票合格则记为整体合格,否则为整体不合格。

2相关分析讨论

烟丝质量要求多项指标均控制在工艺要求范围内。

根据实际工艺,一般要求烘后烟丝水分为12.0±1.5%,填充值≥4.2cm3/g,碎丝率≤3.0%,感官质量得分为设计值±

4分。

下表是试验所得各项数据

表一来料水分波动对烘后烟丝各质量指标的影响

2.1来料水分波动与烘后烟丝水分的关系

图1

来料水分波动与烘后烟丝水分之间的关系

烟叶来料水分对烘丝效果影响的研究

吴光阳

(广丰卷烟厂,江西省广丰县永丰大道1号334600)

关键词:水分波动;烘丝效果;权重

摘要:根据烘丝机原理,在来料流量、

烘丝机参数不变的情况下,不同水分的烟丝加热干燥的效果也不相同。

本文通过改变来料烟丝水分,从烘后烟丝水分、填充能力、耐加工性及内在质量方面来研究水分波动对烘丝效果的影响;对比分析了水分波动与烘丝效果各细项指标的走势,并确定出最佳水分波动范围。

食品科技

FOODSCIENCE&TECHNOLOGY

030

适宜的水分是烟丝加工性能的重要指标,与卷制密不可分。

由图1可以看到,烘前水分与烘后水分呈正比关系。

毋庸置疑,水分波动对烘后烟丝水分有很大影响,来料水份的波动范围,直接关系烘后烟丝水分偏差的范围。

图示可知:为使烟丝加工性能达到最佳,来料烟丝水分应该控制在23.0%左右。

2.2来料水分波动与填充值的关系

图2来料水分波动与填充值之间的关系

单位质量的叶(梗)丝在一定外力作用下所占有的体积称为填充值。

所以填充值要求叶(梗)丝有一定的弹韧性,且应具有一定的物理卷曲度,而弹韧性与叶(梗)丝水分有着密切的联系。

从图2可直观出:不同阶段的水分波动对填充值有着不同的影响。

烘前水分较低时,烘后烟丝过干,易糙碎,故填充值偏低;随着来料水分的升高,烘后烟丝渐达最佳加工性能,烟丝卷曲且有弹韧性,反映在填充值上也呈走高之势;但来料水分高于23..5%时,烘后烟丝水分偏高,导致烟丝脆性增大,弹韧性下降,填充值也随之下降。

数据显示,烘前烟丝水分23.5%的烘后烟丝填充值,要比烘前烟丝水分在21.5%时的烘后烟丝填充值高出近23%,所产生的经济效益十分可观。

所以应该严格控制来料水分波动,以求烘后烟丝填充值达到最大值。

2.3来料水分波动与碎丝率的关系

图3来料水分波动与碎丝率之间的关系

过多的碎烟丝会导致烟支吸阻增大,不利抽吸,且烟支偏重,生产成本增加。

因此,控制碎丝率显得至关重要。

由图3可知碎丝率随烘前水分升高而下降。

在烘前水分小于22.0%时,烘后烟丝水分偏低,烟丝显脆缺乏弹性,不易受挤压易糙碎,碎丝率比较高,而大于22.0%时,烘后烟丝显现弹韧性,具备承受一定的压力,耐加工性能提高,不易糙碎,碎丝率下降,且弹韧性愈发得到加强,但接近最大,反映在碎丝率下降,但下降趋于平稳。

2.4来料水分波动与感官质量的关系

用1表示感官质量合格(是),-1表示感官质量不合格(否),我们得到图4

图4来料水分波动与感官质量之间的关系

由上图不难看出,感官质量与来料水分有很大关系。

一方面烘前水分过明显的波动导致烘后烟丝水分偏离最佳范围,水分偏低抽吸时刺激增大,偏高时燃烧不全,烟香未有充分显露,均对感官质量得分有影响,另一方面,烘前水分过高或过低,烘丝时烟丝内部化学成分转化如烟香的改善、杂气去除等,均受到不利影响,直接影响感官质量。

合理控制来料水分在22.0%—24.5%内,对提高烟丝感官质量有重要作用。

3小结

来料水分波动对烘后烟丝各项质量指标均有明显的影响。

在试验范围内,随着烘前烟丝水分的升高,烘后烟丝水分也成正比升高,碎丝率呈下降趋势,但最后趋于平稳,而填充值却出现一个最大峰值,感官质量也受到明显的影响。

烘后烟丝水分与加工卷制性能紧密相关,填充值、碎丝率直接影响生产成本,感官质量为消费者直接所评价,各项指标均很重要。

考虑到各项指标对经济效益的直接贡献、与来料水分波动的关联度及工艺允许的波动范围,我们认为,来料水分波动对填充值的影响应作为首要权重加以严格控制。

数据表明,合理地控制来料水分波动,填充值可以提高20%以上。

在其它指标满足工艺要求的前提下,来料水分波动导致填充值的变化应当作为我们确定来料水分波动范围的依据。

综合以上各项分析,将来料水分控制在23.5±1.0%内,能使烘后烟丝质量达到最佳,且经济效益最大。

参考文献:

[1]高启同,崔建生.卷烟设备概论[M].合肥:中国科技大学出版社,1994.

[2]孔臻,席年生,刘朝贤,等.微波法干燥叶丝研究[B].烟草科技,2003,(11),14-16.

[3]中国国家标准化管理委员会.中华人民共和国国家标准(卷烟)[M].北京:中国标准出版社,2005.21-22.

食品科技

FOODSCIENCE&TECHNOLOGY

031

江西食品工业。