包装材料进厂检验记录

进货查验和台账记录制度

进货查验和台账记录制度进货查验记录制度 1目的确保未经检验或检验不合格的原辅材料及包装材料不投入使用,确保不合格的半成品不流入下道工序,防止不合格产品出厂。

2适用范围适用于进货检验(或验证)、过程检验。

3职责3.1生产技术科负责编制检验规程。

3.2质检科负责进行质量检验或验证。

4检验人员检验人员应具有高中(或中专)以上文化程度,了解产品特性,熟悉标准、规程等检验依据,掌握检验技术和相关知识,经至少在市级以上检测机构培训考核合格,持证上岗。

5检验规程生产技术科组织制定进货检验规程、过程检验规程和成品检验规程,经厂长批准后发放给质检科。

6进货检验或验证6.1采购辅料及包装材料进厂后,仓管员作好待检标识,填写申检单交质检科。

6.2质检科按进货检验规程进行抽样、检验或验证,填写进货检验或验证记录,出具进货检验或验证报告。

6.3检验或验证合格的物资,由供销科仓管员办理入库手续;检验或验证不合格的物资,在不影响产品生产质量的前提下,经厂长批准后,作降价处理,若协商不成的,由供销科办理退货或索赔手续。

6.4供销科仓管员根据检验或验证结果对辅料、包装材料作好检验状态标识。

6.5当生产急需来不及检验时,由使用部门填写“紧急放行申请单”,经厂长批准后,准予紧急放行。

紧急放行时必须留下样品进行检验,并对已放行的物资做好标识和记录,一旦发现问题,由生产部门负责及时追回或更换。

6.6对随货提供检验报告的产品,检验员须查验报告的符合性。

对在供方检验合格的产品,仓管员凭质检科检验员出具的合格检验报告直接入库。

6.7进货检验或验证记录由质检科归档保管。

7过程检验生产过程中的各种半成品,由检验员按过程检验规程进行检验;合格的转入下道工序或入库,不合格的由操作者及时返工或报废。

8出厂检验产品加工完毕,生产车间或仓库填写申检单交质检科;质检科按产品标准或成品检验规程进行抽样、检验,出具检验报告;合格产品准予入库、出厂,不合格产品进行报废。

材料进场检验清单

材料进场检验清单材料是项目施工中必不可少的组成部分,材料的质量直接影响着项目的质量和进度。

为了确保材料的质量和规格符合项目要求,进行材料进场检验是必要的环节。

以下是一份材料进场检验清单,旨在提供一个有条理且全面的参考。

一、基础资料1.材料名称:包括材料的正式名称、规格、型号等详细信息。

3.交货方式:记录材料是通过直接交付、运输或其他方式送达施工现场。

二、检验项目1.外观检查:检查材料的外观是否完整、无明显破损或变形等。

2.尺寸检查:检查材料的尺寸是否符合设计和规范要求。

3.包装检查:检查包装材料的完整性和防潮、防尘等性能。

4.标志和标识检查:检查材料上的标志和标识是否清晰、准确并符合规范。

5.强度和硬度检查:对特定材料,如钢材、混凝土等,进行强度和硬度测试。

6.化学成分和特性检查:对特定材料,如水泥、沥青等,进行化学成分和特性的分析测试。

7.粘度和流动性检查:对特定材料,如油漆、胶黏剂等,进行粘度和流动性的测试。

8.耐腐蚀和耐磨性检查:对特定材料,如金属材料、涂料等,进行耐腐蚀和耐磨性的测试。

三、检验方法和仪器1.目视检查:通过肉眼观察外观、尺寸、包装等方面的问题。

2.量具和测量仪器:使用尺子、卷尺、游标卡尺等工具进行尺寸的测量。

3.特定仪器:根据不同材料的特性,使用相应的仪器进行相关的测试和检测,如强度测试机、洛氏硬度计等。

四、检验记录1.检验时间:记录材料进场检验的日期和具体时间。

2.检验人员:记录参与材料进场检验的人员的姓名和职务。

3.检验结果:对每个检验项目,记录检验的结果,包括合格、不合格或待复检等。

4.异常情况:如有发现异常情况,应详细记录,并根据情况采取相应的处理措施。

五、检验报告1.编制检验报告:根据检验结果,编制材料进场检验报告,并注明材料是否符合要求。

2.处理不合格材料:对于不合格的材料,应及时通知供应商或制造厂家,要求更换或修复,确保项目的质量和进度。

六、检验保存1.检验记录存档:将材料进场检验的相关记录保存在项目档案中,供后期查询和核对使用。

包装材料检验标准

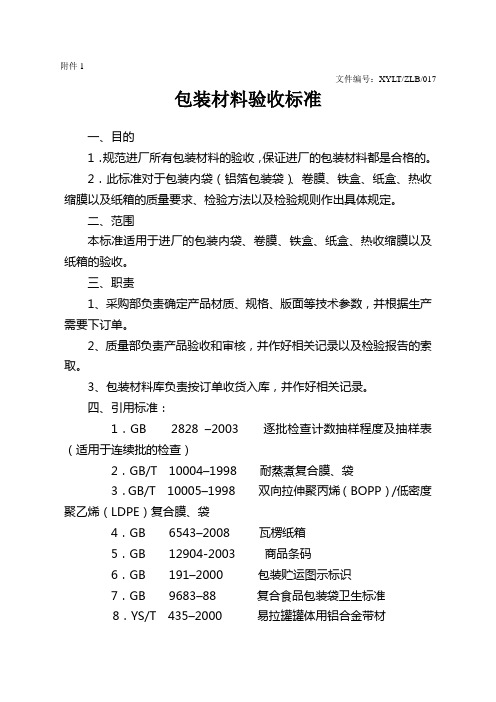

附件1文件编号:XYLT/ZLB/017包装材料验收标准一、目的1.规范进厂所有包装材料的验收,保证进厂的包装材料都是合格的。

2.此标准对于包装内袋(铝箔包装袋)、卷膜、铁盒、纸盒、热收缩膜以及纸箱的质量要求、检验方法以及检验规则作出具体规定。

二、范围本标准适用于进厂的包装内袋、卷膜、铁盒、纸盒、热收缩膜以及纸箱的验收。

三、职责1、采购部负责确定产品材质、规格、版面等技术参数,并根据生产需要下订单。

2、质量部负责产品验收和审核,并作好相关记录以及检验报告的索取。

3、包装材料库负责按订单收货入库,并作好相关记录。

四、引用标准:1.GB 2828 –2003 逐批检查计数抽样程度及抽样表(适用于连续批的检查)2.GB/T 10004–1998 耐蒸煮复合膜、袋3.GB/T 10005–1998 双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)复合膜、袋4.GB 6543–2008 瓦楞纸箱5.GB 12904-2003 商品条码6.GB 191–2000 包装贮运图示标识7.GB 9683–88 复合食品包装袋卫生标准8.YS/T 435–2000 易拉罐罐体用铝合金带材9.GB 7718–2004 预包装食品标签通则10.GB/T 21302-2007 包装用复合膜、袋通则11.GB/T 11680-1989 食品包装用原纸卫生标准12.GB/T 13024-2003 箱纸板五、检验程序1.运输要求:运输车辆符合卫生要求,干净无污染,有必备的防雨、防尘措施。

2.内包装材料:铝箔包装袋和卷膜2.1标样的确定:由采购部与供应商共同协商确定,定版后将标样以及相关技术参数交予质量部,质量部按标样进行验收。

如果标样有所改动,请及时通知质量部。

2.2抽样方案:采用正常检查一次抽样方案,具体如下表:表1表22.3样本采集:确定样本量后,采样要全面。

箱(袋)的上中下三个方位都要采集到。

2.4技术要求及检测方法:2.4.1材质:按GB/T 10005—1998要求。

包装材料检验标准

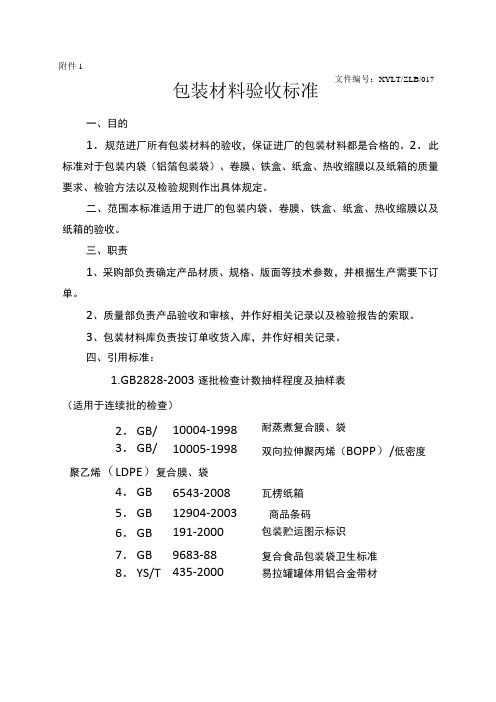

一、目的1.规范进厂所有包装材料的验收,保证进厂的包装材料都是合格的。

2.此标准对于包装内袋(铝箔包装袋)、卷膜、铁盒、纸盒、热收缩膜以及纸箱的质量要求、检验方法以及检验规则作出具体规定。

二、范围本标准适用于进厂的包装内袋、卷膜、铁盒、纸盒、热收缩膜以及纸箱的验收。

三、职责1、采购部负责确定产品材质、规格、版面等技术参数,并根据生产需要下订单。

2、质量部负责产品验收和审核,并作好相关记录以及检验报告的索取。

3、包装材料库负责按订单收货入库,并作好相关记录。

四、引用标准:1.GB2828-2003逐批检查计数抽样程度及抽样表(适用于连续批的检查)2.GB/10004-1998耐蒸煮复合膜、袋3.GB/T 10005-1998 双向拉伸聚丙烯(BOPP )/低密度聚乙烯(LDPE )复合膜、袋4.GB 6543-2008 瓦楞纸箱 5.GB 12904-2003 商品条码 6.GB191-2000包装贮运图示标识 7.GB 9683-88 复合食品包装袋卫生标准 8.YS/T 435-2000易拉罐罐体用铝合金带材附件1 包装材料验收标准文件编号:XYLT/ZLB/0179.GB7718-200410.GB/T21302-200711.GB/T11680-198912.GB/T13024-2003五、检验程序1.运输要求:预包装食品标签通则包装用复合膜、袋通则食品包装用原纸卫生标准箱纸板运输车辆符合卫生要求,干净无污染,有必备的防雨、防尘措施2.内包装材料:铝箔包装袋和卷膜2.1标样的确定:由采购部与供应商共同协商确定,定版后将标样以及相关技术参数交予质量部,质量部按标样进行验收。

如果标样有所改动,请及时通知质量部。

2.2抽样方案:采用正常检查一次抽样方案,具体如下表:表1表2.3样本采集:确定样本量后,采样要全面。

箱(袋)的上中下三个方位都要采集到。

2.4技术要求及检测方法:2.4.1材质:按GB/T10005—1998要求。

进货查验记录管理制度(四篇)

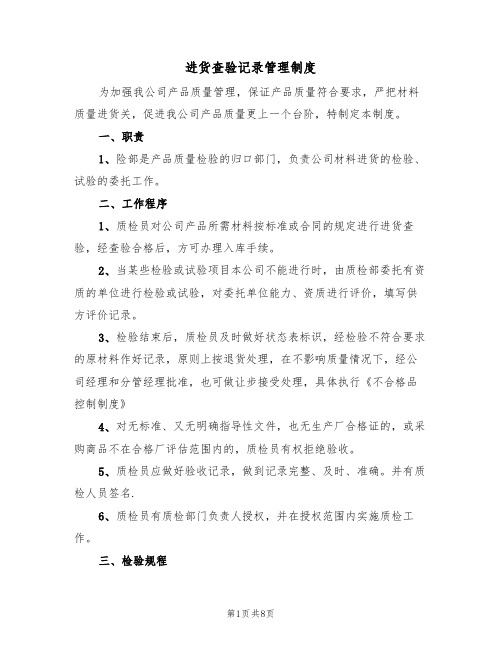

进货查验记录管理制度为加强我公司产品质量管理,保证产品质量符合要求,严把材料质量进货关,促进我公司产品质量更上一个台阶,特制定本制度。

一、职责1、险部是产品质量检验的归口部门,负责公司材料进货的检验、试验的委托工作。

二、工作程序1、质检员对公司产品所需材料按标准或合同的规定进行进货查验,经查验合格后,方可办理入库手续。

2、当某些检验或试验项目本公司不能进行时,由质检部委托有资质的单位进行检验或试验,对委托单位能力、资质进行评价,填写供方评价记录。

3、检验结束后,质检员及时做好状态表标识,经检验不符合要求的原材料作好记录,原则上按退货处理,在不影响质量情况下,经公司经理和分管经理批准,也可做让步接受处理,具体执行《不合格品控制制度》4、对无标准、又无明确指导性文件,也无生产厂合格证的,或采购商品不在合格厂评估范围内的,质检员有权拒绝验收。

5、质检员应做好验收记录,做到记录完整、及时、准确。

并有质检人员签名.6、质检员有质检部门负责人授权,并在授权范围内实施质检工作。

三、检验规程1、原材料进场应按合同要求验收相关质量证明文件。

2、进货材料按进货____%进行抽样,检查技术参数的准确性。

生产过程控制管理制度目的:确保产品质量,提高工作效率,特制定本制度范围:适用于生产部所有部门、车间和个人。

1、生产经理负责该项工作的制定及研究2、车间主任对生产过程控制负责并推广执行,对车间员工进行监督。

制度:1、人员管理2、生产车间是生产任务的具体完成部门。

3、生产经理负责检查监督车间整体工作情况,统一一进行班组间的协调和出现问题的解决.4、生产经理负责工人进行技术培训,确保培训合格上岗。

5、生产负责人员,每天生产结束填写生产工作日记,并于当天上报生产经理。

管理方法:1、生产经理和生产负责人在生产前工艺条件,技术文件进行确认,确认无误后方可生产.2、车间主任应指导工人按工艺文件操作,并进行监督管理3、车间主任检查车间生产工艺流程情况,发现问题及时制止并及时反馈给生产经理进行处理.中间产品的检验:1、各二序工作人员按频率、项目工作方法进行自主检查,检查合格后方可转入下一流程。

进场材料自检表

进场材料自检表材料名称:材料编号:供货单位:进场日期:检验员:1. 外观检查- 检查材料表面是否平整、无明显凹凸点或划痕。

- 检查材料表面是否光滑、无明显氧化、锈蚀或腐蚀现象。

- 检查材料是否有变形、裂缝或破损。

2. 尺寸检查- 使用合适的测量工具检测材料的尺寸是否符合要求。

- 检查材料的长度、宽度、厚度等参数是否与规格单要求相符。

3. 功能检测- 根据产品说明书或规范要求,检测材料的功能是否正常。

- 如材料为电器设备,测试其供电、开关、控制等功能是否正常工作。

4. 标志检查- 检查材料所附带的标志、标签或铭牌是否齐全、清晰可见。

- 标志中应包含有关材料的编号、规格、生产日期等必要信息。

5. 包装检查- 检查物料包装是否完好,有无破损或丢失现象。

- 检查包装是否符合运输和储存的要求,如是否有防潮、防尘措施。

6. 材料证明文件检查- 检查材料随附的证明文件是否齐全,如质量证明书、检测报告等。

- 检查证明文件的有效期是否在规定范围内。

7. 其他说明- 根据具体情况,在此列出其他需要检查的项目,并详细记录检查结果。

备注:- 如有不符合、缺陷或异常情况,请在此处记录,并采取必要的整改措施。

- 如材料经检查合格,请在此处签字确认,并记录相关信息,如检验日期、检验员等。

以上自检表为本次进场材料的自行检查结果,确保材料的质量符合要求,并保证后续工作的顺利进行。

如有任何问题或疑问,请立即与供货单位联系。

日期:检验员签名:请确保此自检表存档并妥善保管。

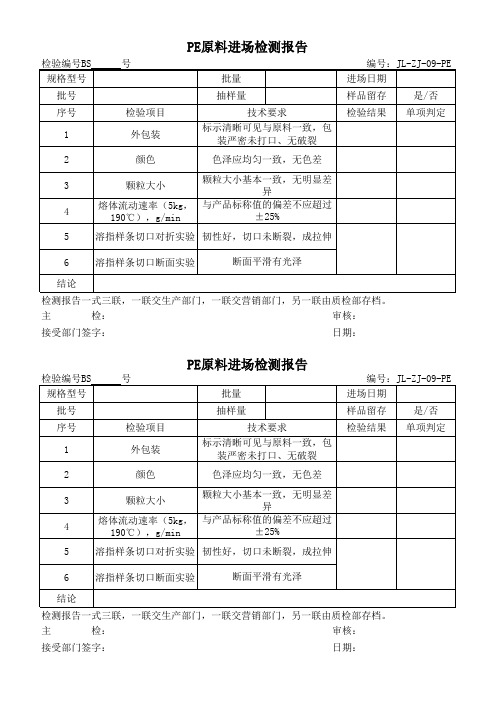

PE原材料进厂检验记录表

颗粒大小基本一致,无明显差 异 熔体流动速率(5kg, 与产品标称值的偏差不应超过 ±25% 190℃),g/min 溶指样条切口对折实验 韧性好,切口未断裂,成拉伸 溶指样条切口断面实验 断面平滑有光泽

PE原料进场检测报告

检验编号BS 规格型号 批号 序号 1 2 3 4 5 6 结论 检测报告一式三联,一联交生产部门,一联交营销部门,另一联由质检部存档。 主 检: 审核: 日期: 接受部门签字: 检验项目 外包装 颜色 颗粒大小 号 批量 抽样量 技术要求 标示清晰可见与原料一致,包 装严密未打口、无破裂 色泽应均匀一致,无色差 编号:JL-ZJ-09-PE 进场日期 样品留存 检验结果 是/否 单项判定

PE原料进场检测报告

检验编号BS 规格型号 批号 序号 1 2 3 4 5 6 结论 检测报告一式三联,一联交生产部门,一联交营销部门,另一联由质检部存档。 主 检: 审核: 日期: 接受部门签字: 检验项目 外包装 颜色 颗粒大小 号 批量 抽样量 技术要求 标示清晰可见与原料一致,包 装严密未打口、无破裂 色泽应均匀一致,无色差 编号:JL-ZJ-09-PE 进场日期 样品留存 检验结果 是/否 单项判定

颗粒大小基本一致,无明显差 异 熔体流动速率(5kg, 与产品标称值的偏差不应超过 25% 190℃),g/min 溶指样条切口对折实验 韧性好,切口未断裂,成拉伸 溶指样条切口断面实验 断面平滑有光泽

包装材料检验员的工作流程

包装材料检验员的工作流程

材料存在包装很难通过肉眼判断该材料是否符合相关要求,检验员可通过下来判定是否合格。

一、检验流程步骤

外包装检查→可视质量验收→质量证明文件验收→复验→填写验收记录→进场使用

二、技术规程

1、外包装检查

通过目视检查外包装的尺寸、材料、标识和完整性等方面的情况。

2、可视质量验收

对其品种、规格、型号、包装、外观和尺寸等“可视质量”进行检查验收,并应经监理工程师或建设单位代表核准。

材料和设备的可视质量,指那些可以通过目视和简单的尺量、称重、敲击等方法进行检查的质量。

3、质量证明文件验收

可视质量只能是检查材料和设备的外观质量,其内在质量难以判定,需由各种质量证明文件加以证明。

因此,材料和设备的进场验收必须对其附带的质量证明文件进行核查。

质量证明文件通常也称技术资料,主要包括质量合格证、中文说明书及相关性能检测报告、型式检验报告等。

进口材料和设备应按规定进行出入境商品检验。

质量证明文件应纳入工程技术档案。

4、复验

对于影响建筑功能效果较大的材料和设备,应根据相应标准规范的要求进行抽样复验,以验证其质量是否符合要求。

复验数量和内容严格按照国家有标准规范的要求执行,不能扩大化。

当复验的结果出现不合格时,则该材料、构件和设备不得使用。

5、填写验收记录

材料和设备的进场验收应形成相应的质量记录。

6、进场使用

进场材料验收一般应由供货商、监理、施工单位的代表共同参加,并应经监理工程师(建设单位代表)检查认可合格,形成相应的验收记录后进场使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

供应商

材料名称

数量

来料日期

抽检数量

检验测试记录

项目

感官指标

结论

外观

应平整,无皱纹,封边良好,不得有皱纹、孔隙、和复合分离

图案

字迹、图形、符号清晰无误。

形状

尺寸大小符合规定。

验证

检测报告

生产合格证

规格数量

□合格□不合格

检验员:审核:批准:

包装材料进厂检验记录

编号:WDF-R802-11NO:

供应商

材料名称

数量

来料日期

抽检数量

检验测试记录

项目

感官指标

结论

外观

应平整,无皱纹,封边良好,不得有皱纹、孔隙、和复合分离形状

尺寸大小符合规定。

验证

检测报告

生产合格证

规格数量

□合格□不合格

检验员:审核:批准:

包装材料进厂检验记录