石子的筛分析试验

碎石试验方法

碎石试验方法

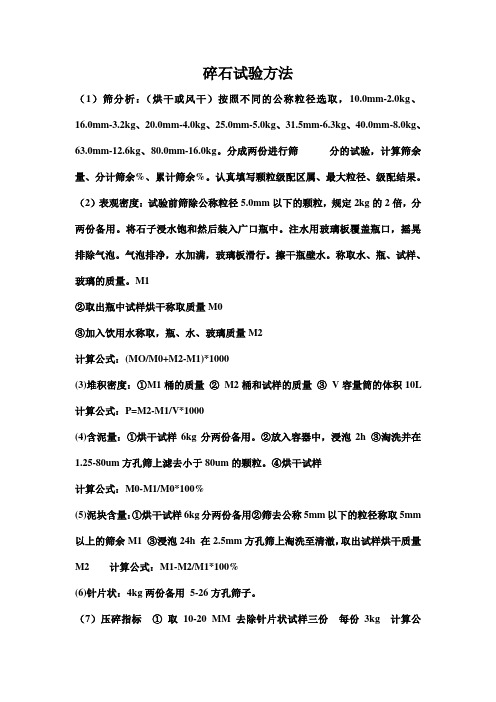

(1)筛分析:(烘干或风干)按照不同的公称粒径选取,10.0mm-2.0kg、16.0mm-3.2kg、20.0mm-4.0kg、25.0mm-5.0kg、31.5mm-6.3kg、40.0mm-8.0kg、63.0mm-12.6kg、80.0mm-16.0kg。

分成两份进行筛分的试验,计算筛余量、分计筛余%、累计筛余%。

认真填写颗粒级配区属、最大粒径、级配结果。

(2)表观密度:试验前筛除公称粒径5.0mm以下的颗粒,规定2kg的2倍,分两份备用。

将石子浸水饱和然后装入广口瓶中。

注水用玻璃板覆盖瓶口,摇晃排除气泡。

气泡排净,水加满,玻璃板滑行。

擦干瓶壁水。

称取水、瓶、试样、玻璃的质量。

M1

②取出瓶中试样烘干称取质量M0

③加入饮用水称取,瓶、水、玻璃质量M2

计算公式:(MO/M0+M2-M1)*1000

(3)堆积密度:①M1桶的质量②M2桶和试样的质量③V容量筒的体积10L 计算公式:P=M2-M1/V*1000

(4)含泥量:①烘干试样6kg分两份备用。

②放入容器中,浸泡2h ③淘洗并在1.25-80um方孔筛上滤去小于80um的颗粒。

④烘干试样

计算公式:M0-M1/M0*100%

(5)泥块含量:①烘干试样6kg分两份备用②筛去公称5mm以下的粒径称取5mm 以上的筛余M1 ③浸泡24h 在2.5mm方孔筛上淘洗至清澈,取出试样烘干质量M2 计算公式:M1-M2/M1*100%

(6)针片状:4kg两份备用5-26方孔筛子。

(7)压碎指标①取10-20 MM 去除针片状试样三份每份3kg 计算公

式:M0-M1/M0*100%。

碎石检验作业指导书

碎石检验作业指导书本作业指导书依据JGJ52-2006编制,适合本公司对碎石的常检项目。

1.验收批1.1本公司以汽车运输进厂,故以同产地、同品种、同规格和同一进场400m3或600t为验收批。

不足亦按一批论。

根据我公司材料稳定按1000t为一批。

1.2每批检验其颗粒级配、表观密度、含泥量、泥块含量、堆积密度、紧密密度、针片状和压碎指标。

2.取样2.1在堆料上取样,取样部位应均匀分布。

取样前先将取样部位表层铲除。

然后由各部位抽取大致相等的石共16份(在料堆的顶部、中部和底部各由均匀分布的五个不同部位取得)组成一组样品。

2.2若检验不合格时,应重新取样。

对不合格项,进行加倍复验,若仍有一个试样不能满足标准要求,应按不合格品处理。

2.3每一试验项目所需碎石或卵石的最少取样重量(kg)注:压碎指标值检验按试验要求的粒级及数量取样.2.4每组样品应妥善包装,以避免粗集料散失及遭受污染,并应附有卡片标明、样品名称、取样的时间、产地、规格、样品所代表的验收批的重量或体积数、要求检验的项目及取样方法等。

2.5样品的缩分2.5.1将每组样品置于平板上,在自然状态下拌混均匀,并堆成锥体,然后沿互相垂直的两条直径把锥体分成大致相等的四份,取其对角的两份重新拌匀,再堆成锥体,重复上述过程,直至缩分后的材料量略多于进行试验所必需的量为止.2.5.2碎石或卵石的含水率、堆积密度、紧密度检验所用的试样,不经缩分,拌匀后直接进行试验。

3.石子的筛分析试验检验方法3.1仪器设备3.1.1试验筛-—筛孔公称直径为100、80.0、63。

0、50。

0、40。

0、31.5、25.0、20.0、16.0、10。

0、5。

00和2。

50mm的方孔筛,以及筛的底盘和盖各一只,筛框的内径均为300mm;3.1.2天平或案秤-—天平的称量5kg,感量5g;秤的称量20kg,感量20g.3.1.3烘箱——能使温度控制在105±5℃;3.1.4浅盘。

筛分分析

干-湿联合筛分是先用标准筛中筛孔尺寸最小的筛子对物料进行湿筛,然后再将所得到的筛上物料烘干、计量, 筛上物料的质量与物料原来质量的差值,就是经过湿筛筛出的最细一个粒级的质量,最后再将筛上物料在振筛机 上用全套标准筛进行干筛。筛分结束后,将所得到的各个粒级分别计量,其中干筛所得的最细一个粒级的质量加 上湿筛所得的该粒级的质量即是筛分分析所得到的最细一个粒级的质量。

图1所谓表格法,顾名思义,就是把筛析结果填入规定的表格内j常用的表格形式如图1所示。

图1中的第1栏是粒级,也就是在筛分分析试验中采用的每两个相邻筛子的筛孔尺寸;第2栏是筛析所得到的 各个粒级的质量;第3栏是各个粒级的产率,也就是被筛析的物料中某个粒级的质量分数;第4栏是筛上累计产率 (或正累计产率),也就是被筛析的物料中粒度大于某一筛孔尺寸的那一部分物料的质量分数,如第4行的 80.00%表明,被筛析的物料中颗粒粒度大于2mm部分的质量分数为80.00%,小于2mm部分的质量分数为20.00%; 第5栏是筛下累计产率(或负累计产率),也就是被筛析的物料中‘粒度小于某一筛孔尺寸的那一部分物料的质量 分数。

谢谢观看

曲线法就是把筛析结果绘制成曲线,以便更充分地体现它们的意义和作用。这种按照筛析结果绘制出的曲线 称为粒度特性曲线,它直观地反映出被筛析物料中仟何一个粒级的产率与颗粒粒度之间的关系。

在绘制粒度特性曲线时,通常以横坐标表示物料粒度,以纵坐标表示累计产率,采用的直角坐标系可以是算 术的、半对数的,也可以是全对数的。

碎石或卵石质量标准及检验方法

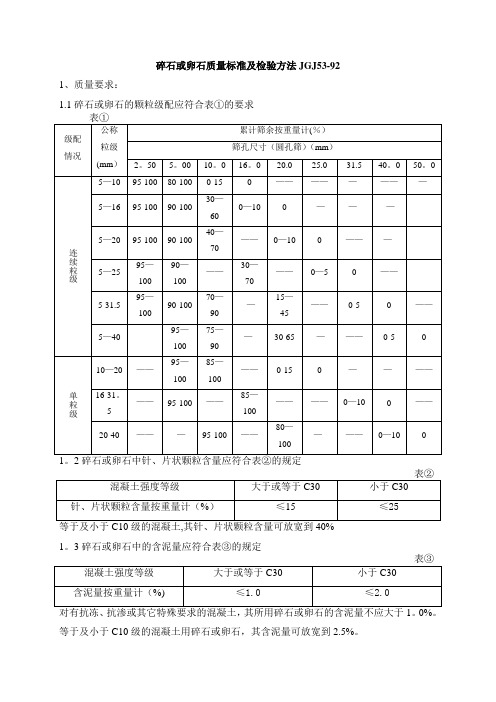

碎石或卵石质量标准及检验方法JGJ53-921、质量要求:1.1碎石或卵石的颗粒级配应符合表①的要求1。

3碎石或卵石中的含泥量应符合表③的规定等于及小于C10级的混凝土用碎石或卵石,其含泥量可放宽到2.5%。

1.4碎石或卵石中的泥块含量应符合表④的规定对等于或小于C10级的混凝土用碎石或卵石其泥块含量可放宽到1。

0%2、验收购货单位应按同产地同规格分批验收。

用大型工具运输的,以400m³或600t为一验收批,用小型工具运输的,以200m³或300t为一验收批。

不足上述数量者以一验收批论。

3、取样与缩分3.1在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表面铲除,然后由各部位抽取大致相等的石子15份(在料堆的顶部、中部和底部各由均匀分布的五个不同部位取得)组成一组样品。

3.2将每组样品置于平板上,在自然状态下拌混均匀,并堆成锥体,然后沿互相垂直的两条直径把锥体分成大致相等的四份。

4、检验方法:4。

1碎石或卵石的筛分析试验①本方法适用于测定碎石或卵石的颗粒级配。

②筛分析试验应采用下列仪器设备:试验筛——孔径为40。

0、31.5、25.0、20。

0、16。

0、10.0、5。

00和2.50mm的圆孔筛,以及筛的底盘和差各一只.筛框内径均为300mm。

天平或案秤-—精确至试样量的0.1%左右烘箱—-能使温度控制在105±5℃③试样制备试验前,用四分法将样品缩分至略重于试样所需量,烘干或风干后备用.④筛分析试验应按下列步骤进行a、称取试样5公斤b、将试样按筛孔大小顺序过筛,当每只筛上筛余层的厚度大于试样的最大粒径值时,应将该只筛上的筛分成两份,再次进行筛分,直至各筛每分钟的通过量不超过试样总量的0.1%c、称取各筛筛余的重量,精确至试样总重量的0。

1%.在筛上的所有百分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其相差不得超过1%。

⑤筛分析试验结果应按下列步骤计算a、由各筛上的筛余量除以试样总重量计算得出该号筛的分计筛余百分率(精确到0。

碎石或卵石的筛分析试验操作细则

碎石或卵石的筛分析试验操作细则

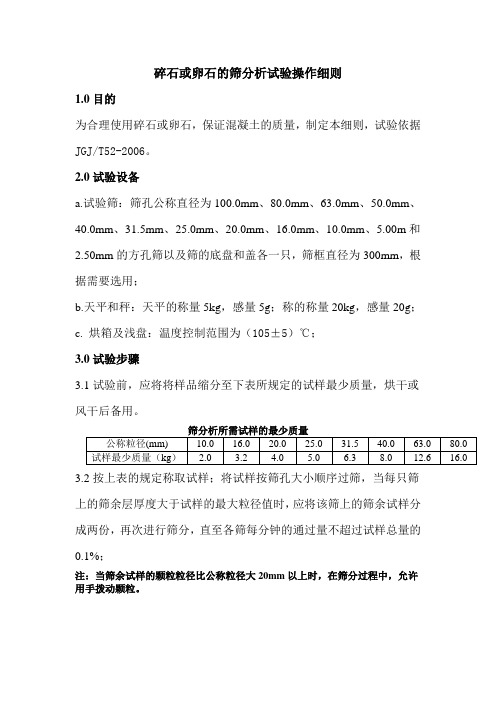

1.0目的

为合理使用碎石或卵石,保证混凝土的质量,制定本细则,试验依据JGJ/T52-2006。

2.0试验设备

a.试验筛:筛孔公称直径为100.0mm、80.0mm、63.0mm、50.0mm、

40.0mm、31.5mm、25.0mm、20.0mm、16.0mm、10.0mm、5.00m和2.50mm的方孔筛以及筛的底盘和盖各一只,筛框直径为300mm,根据需要选用;

b.天平和秤:天平的称量5kg,感量5g;称的称量20kg,感量20g;

c. 烘箱及浅盘:温度控制范围为(105±5)℃;

3.0试验步骤

3.1试验前,应将将样品缩分至下表所规定的试样最少质量,烘干或风干后备用。

3.2按上表的规定称取试样;将试样按筛孔大小顺序过筛,当每只筛上的筛余层厚度大于试样的最大粒径值时,应将该筛上的筛余试样分成两份,再次进行筛分,直至各筛每分钟的通过量不超过试样总量的0.1%;

注:当筛余试样的颗粒粒径比公称粒径大20mm以上时,在筛分过程中,允许用手拨动颗粒。

3.3称取各筛筛余的质量,精确至试样总质量的0.1%。

各筛的分计筛余量和筛底剩余量的总和与筛分前测定的试样总量相比,其相差不得超过1%。

4.0结果计算

4.1计算分计筛余(各筛上筛余量除以试样总质量的百分率),精确至0.1%。

4.2计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余百分率之总和),精确至1%。

4.3根据各筛的累计筛余,评定该试样的颗粒级配。

普通混凝土用石子的强度、针片状颗粒含量、含泥量和泥块含量的检测方法

普通混凝土用石子的强度、针片状颗粒含量、含泥量和泥块含量的检测方法一、石子的颗粒级配检测一、试样制备试验前,根据石子的最大粒径不同,将样品缩分至表4.4所规定的试样最少用量,并烘干或风干后备用。

表4.4筛分析所需试样的最少用量二、试验步骤(1)按表4.4的规定称取试样,精确至1g。

将试样倒入按筛孔大小从上到下放置的套筛上。

(2)将套筛在摇筛机上筛10min,取下套筛,按筛孔大小顺序再逐个用手筛,当每只筛上的筛余层厚度大于试样的最大粒径值时,应将该筛上的筛余试样分成两份,再次进行筛分,直至各筛每分钟的通过量不超过试样总量的0.1%。

(3)称取各筛筛余的质量,精确至试样总质量的0.1%各筛的分计筛余量和筛底剩余量的总和与筛分前测定的试样总量相比,其相差不得超过1%。

三、数据处理与分析(1)计算分计筛余(各筛上筛余量除以试样的百分率),精确至0.1%。

(2)计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余百分率总和),精确至1%。

(3)根据各筛的累计筛余,评定该试样的颗粒级配。

二、石子的针片状颗粒含量检测一、试样制备按规定取样,将试样缩分至略大于表4.5规定的数量,称量(m0),烘干或风干后备用。

按表4.5的规定称取试样一份,然后按表4.6规定的粒级对石子进行筛分。

表4.5针状和片状颗粒总含量检测所需试样最少质量表4.6针状和片状颗粒总含量检测的粒径划分及相应的规准仪孔宽或间距二、检测步骤(1)按表4.6规定的粒级用规准仪逐粒对试样进行鉴定,凡颗粒长度大于针状规准仪相应间距者,为针状颗粒。

厚度小于片状规准仪上相对应孔宽的,为片状颗粒。

(2)公称粒径大于37.5mm的碎石或卵石可用卡尺鉴定其针、片状颗粒,卡尺卡口的设定宽度符合表4.7规定。

表4.7公称粒径大于37.5mm用卡尺卡口的设定宽度(3)称量由各粒级挑出的针状和片状颗粒的总重量(m1)。

三、数据处理与分析针、片状颗粒含量ωp按式(4-2)计算(精确至0.1%):式中:ωp为针、片状颗粒的总含量,%;m1为试样中针、片状颗粒的总含量,g;m0为试样总质量,g。

碎石试验方法及操作程序

碎石试验方法及操作程序1.1颗粒的级配试验步骤(筛分析)1)用四分法将样品缩分至略重于下表规定的试样所需量,•烘干或风干后备用。

按上表规定称取试样2)将试样按筛孔大小顺序过筛,•当每一号筛上筛余层的厚度大于试样的最大粒径时,将该号筛上的筛余分成两份,再进行筛分,直至各筛每分种的通过量不超过试样总量的0.1%。

3)称取各筛筛余的重量精确至试样总量的0.1%。

•在筛上的所有分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其差不超过1%。

4)计算结果a.各筛上的筛余量除以试样重量计算得出该号筛的分计筛余百分率(精确至0.1%)。

b.每号筛计算得出的分计筛余百分率加上该号筛以上各筛余百分率之总和,计算得出其累计筛余百分率(精确至1%)。

c.根据各筛的累计筛余百分率,评定该试样的颗粒级配。

1.2针片状含量试验步骤1)按粒度分别用规准仪逐粒检验,凡颗粒度大于针状规准仪上相应间距者视为针状颗粒厚度小于片状规准仪上相应孔宽者,视为片状颗料,称其是质量。

2) 结果计算与评定石子中针片状颗粒的总含量按下式计算精确至0.1%:ωp=m1/ m1×100%式中:ωp -针片状颗粒总含量(%)m1--试样质量(g)m1--试样中新含针片颗粒总质量(g)取两次试验测定值的算术平均值作为试验结果。

1.3表观密度试验步骤1)按下表规定取样2)取试样一份装入吊篮,并浸入盛水的容器中,水面高出试样大于等于50mm。

3)浸水24h移放到称量用的盛水容器中,•用上下升降吊篮的方法排除气泡(严禁试样出水面),每次为1s升降高度30~50mm。

4)测定水温,用天平称取吊篮及试样在水中的重量,称量时盛水容器中水面的高度由容器的溢流孔控制。

5)提起吊篮,将试样置于成盘中,放入105±5℃的烘箱中烘干至恒重,取出末放正带盖的容器中冷却至室温后称重(mo)。

6)称取吊篮在同样温度的水中重量(m1),称量时盛水容器的水面高度仍应由溢流口控制。

碎石或卵石的筛分析试验操作细则

碎石或卵石的筛分析试验操作细则

1.0目的

为合理使用碎石或卵石,保证混凝土的质量,制定本细则,试验依据JGJ/T52-2006。

2.0试验设备

a.试验筛:筛孔公称直径为100.0mm、80.0mm、63.0mm、50.0mm、

40.0mm、31.5mm、25.0mm、20.0mm、16.0mm、10.0mm、5.00m和2.50mm的方孔筛以及筛的底盘和盖各一只,筛框直径为300mm,根据需要选用;

b.天平和秤:天平的称量5kg,感量5g;称的称量20kg,感量20g;

c. 烘箱及浅盘:温度控制范围为(105±5)℃;

3.0试验步骤

3.1试验前,应将将样品缩分至下表所规定的试样最少质量,烘干或风干后备用。

3.2按上表的规定称取试样;将试样按筛孔大小顺序过筛,当每只筛上的筛余层厚度大于试样的最大粒径值时,应将该筛上的筛余试样分成两份,再次进行筛分,直至各筛每分钟的通过量不超过试样总量的0.1%;

注:当筛余试样的颗粒粒径比公称粒径大20mm以上时,在筛分过程中,允许用手拨动颗粒。

3.3称取各筛筛余的质量,精确至试样总质量的0.1%。

各筛的分计筛余量和筛底剩余量的总和与筛分前测定的试样总量相比,其相差不得超过1%。

4.0结果计算

4.1计算分计筛余(各筛上筛余量除以试样总质量的百分率),精确至0.1%。

4.2计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余百分率之总和),精确至1%。

4.3根据各筛的累计筛余,评定该试样的颗粒级配。

筛分分析实验

世上无难事,只要肯攀登

筛分分析实验

实验目的:选矿工艺中经常要了解物料的粒度组成。

为了准确地鉴定矿物

的粒度组成,必须进行筛分分析,才能知道各种粗细粒子在矿料中各占多少。

因此,筛分分析是选矿工艺中最基本的试验。

通过这次实验,学会筛分分析试

验技术和整理有关的实验数据。

二、实验原理

用筛分的方法将物料按粒度分成若干级别的粒度分析方法,叫筛分分析。

(一)、粗粒物料的筛析

在选矿试验中,一般遇到的试样粒度小于100 mm,对于小于100 mm 而大于0.045mm 的物料,通常采用筛析法测定粒度组成。

其中100 mm 至6 mm 物料的筛析,属于粗粒物料的筛析,采用钢板冲孔或铁丝网编成的手筛来进行,其

方法是用一套筛孔大小不同的筛子进行筛分,将矿石分成若干粒级,然后分别

称重各粒级重量。

如果原矿含泥、含水较高,大量的矿泥和细粒矿石粘附在大

块矿石上面,则应将它们清洗下来,以免影响筛析的精确性。

(二)、细粒物料的筛析

粒度范围为6mm 至0.045mm 的物料,筛分分析通常是在实验室中利用标准

试验筛进行。

干法筛分是先将标准筛按顺序套好,把样品倒入最上层筛面上,盖好上盖,

放到振筛机上筛分10-15min,然后将最下层的筛子取下,用手在橡皮布或光面纸上进行检查筛分,如果一分钟内所得筛下物料小于筛上物料量的0.1-1%(对

此值我国尚无统一的国家标准,但与矿石性质有关,脆性物料要求不能太高),则认为筛析已完成,否则就要继续筛析。

当样品含水、含泥较多,物料相互粘结时,应采用干湿联合筛析法,先将样。

石子试验操作规程

一.目的检测石子各项指标,指导检测人员按规程正确操作,确保检测结果科学、准确.二.检测参数及执行标准颗粒级配、表观密度、堆积密度、紧密密度、空隙率、含泥量、泥块含量、压碎指标值、针片状颗粒含量等.执行标准:GB50204-2002《混凝土结构工程施工质量验收规范》7.2。

5条GB/T14685-2001《建筑用卵石、碎石》.JGJ52—2006《普通混凝土用砂、石质量及检验方法标准》三.适用范围适用于建筑工程中水泥混凝土及其制品用卵石和碎石。

四.职责检测员必须执行国家标准,按照作业指导书操作,随时作好试验记录,填写检测报告,并对数据负责。

五.样本大小及抽样方法在料堆上取样时,应均匀在料堆顶部,中部和底部的五个部位,铲除表面,然后由各部位抽取大致相等的石子15份,组成一组样品.大型运输工具的,以400m3或600t为一验收批,用小型工具运输时,以200m3或300t为一验收批.不足上述数量以一批论。

规格产地相同。

取样数量不少于80kg。

六.仪器设备1。

GY65鼓风烘箱(JC411):温度控制在(105±5)℃;2。

TGT-6台秤(JC072):称量10kg,感量1g;mm;3. TGT-100台秤(JC401):称量50kg,感量50g;4。

针状规准仪与片状规准仪(JC421);5. 受压试模JC431 (测定压碎值);6.WE—300B压力试验机(JC031):量程300 kN.,示值相对误差2 %;7.方孔筛(JC371):孔径为75μm—90 mm的筛共14只,并附有筛底和筛盖;8.垫棒:直径10 mm、长500 mm、直径16 mm、长600 mm,的圆钢;9.容量筒;10L、20L10. 广口瓶:1000 mL,磨口,带玻璃片;11. 温度计、搪瓷盘、毛巾、毛刷、直尺,小铲等。

七.环境条件常温下物理试验室内进行。

八.检测步骤及数据处理1. 颗粒级配准备好试验用的工具,检查仪器设各的状态是否正常按标准规定15个不同部位大致等量的组成一组,称取12。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石子的筛分析操作规程

1.主要仪器设备

(1)方孔筛孔径为2.36mm、4.75 mm、9.50 mm、16.0 mm、19.0 mm、26.5 mm、31.5 mm、37.5 mm、53.0 mm、63.0 mm、75.0 mm、及90.0 mm的筛各一个,并附有筛底和筛盖。

(2)鼓风烘箱能使温度控制在(105±5)℃。

(3)摇筛机

(4)台称称量10Kg,感量10g。

(5)其他浅盘、烘箱等。

2.试样制备

按规定取样,用四分法缩取不少于表2的试样数量,经烘干或风干后备用。

3.试验步骤

(1)称取按表11-2的规定质量的试样一份,精确到1g。

将试样倒入按孔径大小从上到下组合的套筛上。

(2)将套筛放在摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个进行手筛,筛至每分钟通过量小于试样总量的0.1%为止。

通过的颗粒并入下一个筛,并和下一号筛中的试样一起过筛,直至各号筛全部筛完。

当筛余颗粒的粒径大于19.0mm,在筛分过程中允许用手指拨动颗粒。

(3)称出各号筛的筛余量,精确至1g。

筛分后,如所有筛余量与筛底的试样之和与原试样总量相差超过1﹪,则须重新试验。

4.试验结果计算与评定

(1)计算分计筛余百分率(各筛上的筛余量占试样总量的百分率),精确至0.1﹪。

(2)计算各号筛上的累计筛余百分率(该号筛的分计筛余百分率与该号筛以上各分计筛余百分率之和),精确至0.1﹪。

(3)根据各号筛的累计筛余百分率,评定该试样的颗粒级配。

粗集料各号筛上的累计筛余百分率应满足国家规范规定的粗集料颗粒级配的范围要求。