从板形控制谈铝箔及铝带冷轧机的选型

铝板带冷轧机紧边板形控制的技术及策略

机械加工与制造M achining and manufacturing铝板带冷轧机紧边板形控制的技术及策略孙连勇(中铝瑞闽股份有限公司,福州 364000)摘 要:分析了铝板带冷轧机轧制过程中紧边产生原因;研究热油喷射及电磁感应加热的作用原理、结构位置,对两种边部加热方式的效果及经济对比。

关键词:紧边板形控制;热油喷射加热;电磁感应加热中图分类号:TG339 文献标识码:A 文章编号:1002-5065(2020)05-0040-2Technology and strategy of shape control of aluminum strip cold millSUN Lian-yong(Chinalco Ruimin Co Ltd, Fuzhou 350015,China)Abstract: The causes of tight edges in the rolling process of aluminum strip cold rolling mill are analyzed. The working principle, structure and position of hot oil injection and electromagnetic induction heating are studied.Keywords: Tight edge shape control; Hot oil injection heating; Electromagnetic induction heating随着铝板带加工业高速发展,铝板带质量要求也日趋严格,板形是铝板带最重要的判定标准之一。

目前对铝板带边部板形控制有热油喷射加热及电磁感应加热两种常见措施。

现对两种措施从工作原理、板形控制效果及经济方面进行比较,从而实现提高控制板形精度、改善带材板形的目的。

1 铝板带紧边板形原因分析铝板带轧制速度快,最高轧制速度达到1200m/min;轧件变形程度大,特别是3104合金产品压下率达到50%,加工硬化明显。

铝箔轧制过程中板形控制方法的探讨

局部波 浪等 形状 缺陷 。

2 影 响板 形 的 因素

影 响铝箔 板形 的主要 因素 有 : ( ) 料 ; ( ) 1坯 2 轧 辊 凸度及 轧 辊 表 面粗 糙 度 ; ( ) 艺 润 滑及 冷 3工

匿

凹 形断面 凸形断 面

却; () 4 液压 弯 辊 ; ( ) 下 量 、轧 制速 度及 张 5 压

近 ,对板形 控制 较为有 利 ;正弦 曲线 有利于 消除改

中 图 分 类 号 :T 35 5 G 3 . 8 文 献 标 识 码 :B 文章 编号 :10 4 9 (07 0 0 3 — 4 05— 8 8 2 0 )6— 0 1 0

随着 铝箔 产 品尤 其 是 电解 电容 器 用 铝 箔 向更

限 ,铝坯 料 的不 良板形 往往会 遗传 给成 品 ;而坯料 的横 向厚 差不 均也会严 重影 响箔轧 产品 板形 ,尤其

要的。

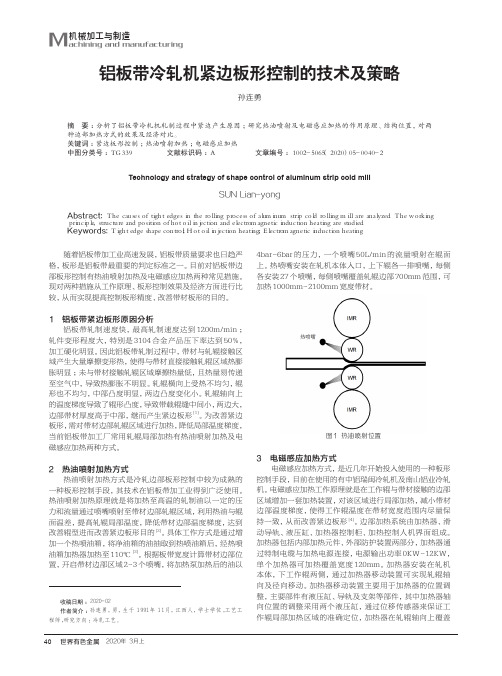

断面( 图 I ,如果热 轧辊冷却 不好 时也 有 凸形 断 见 )

面的情况 。 凹形 断面 的坯 料 ,极易 造成箔 材两 边波 浪 ;楔形 断面 的坯 料极易 造成 箔材单 边波 浪 ;凹形 和楔 形断 面的坯料 对箔材 板形 害处最 大 。凸形 断面

1 箔材 板 形缺 陷的 产 生

箔材 平直 度 的好 坏取决 于 轧件宽度 方 向上 各点 纵 向延伸 是否 相等 ,当发 生不 均匀变形 时 ,变形体

内的应 力分 布 也 呈 不 均匀 分 布 ,导 致 附 加 应 力 产

坯料 易造成 箔材 中间波 浪 ;但合 理 的凸形 断面将 有 利 于箔材 的轧制 ,箔轧 时易控 制 出 良好 的板形 。矩 形 断面是理 想断 面 ,生产 过程 中很难 获得 。来 料板 形平 整 ,铝箔作 均匀变形 ,不 产生 附加应 力 ,横 向 厚度 差只按 加工率 大小成 比例 地减 少 ,因此 只有 横 向厚 度差小 才有可 能轧 出板形平 整 、且横 向厚差 小 的箔材 ,由于箔材很 薄 ,其板形 对不 均匀 变形极 为 敏感 ,保持 轧制前后 断面 形状 的相似性 是 箔轧 中板 形控制 必 须遵 循 的基 本 原则 。为 了提 高 箔 材 的板 形 ,采 购坯料 时应对 铝板 、带 的板形 和板 凸度进行

铝板带箔轧机板形控制研究及应用

铝板带箔轧机板形控制研究及应用铝板带箔轧机板形控制研究及应用随着现代工业的发展,铝合金材料的需求越来越大。

其中,铝板是一种常用的铝合金材料,广泛应用于航空航天、电子设备、交通运输等领域。

在铝板的生产过程中,铝板带箔轧机起着关键的作用,通过控制板形来保证铝板的质量。

因此,研究铝板带箔轧机板形控制技术具有重要的理论意义和实际应用价值。

铝板带箔轧机板形控制是指在铝板的连续轧制过程中,通过对轧制力的调整和压下辊调整技术,实现铝板平整度的控制。

板形的控制对于提高铝板的成品率、减少生产成本、保证产品质量具有重要意义。

现代铝板带箔轧机通过采用先进的装置和控制系统,实现对板形的精确监测和调整,提高了生产效率和产品质量。

首先,对铝板带箔轧机的板形控制技术进行研究可以帮助我们更好地了解其工作原理和特点。

铝板带箔轧机主要由上下辊和压下辊组成,通过调整辊缝和辊缝形状来控制轧制力,从而实现板形的调整。

研究表明,辊缝形状的设计和调整对于板形的控制非常关键。

合理的辊缝形状能够减小轧制过程中的应力集中,并保证板材在轧制过程中的均匀受力,从而有效地控制板形。

其次,铝板带箔轧机板形控制技术的应用可以提高铝板的生产效率和产品质量。

通过改变轧机辊缝的形状和大小,可以调整轧制过程中的应力分布和板材的变形情况,从而优化板形控制过程。

此外,采用先进的板形监测和调整系统,可以实时监测板材的变形情况,并自动调整辊缝,以保证板形的稳定性和一致性。

这种自动化的板形控制系统不仅提高了生产效率,还可以减少人为因素对板形控制的影响,提高产品质量。

值得注意的是,铝板带箔轧机板形控制技术在实际应用中也面临一些挑战和难题。

例如,在板形控制过程中,板带轧机的温度变化会导致板材的热变形,进而影响板形的控制。

因此,研究铝板的热变形规律,设计合理的冷却系统,以及优化轧机的温度控制系统对于铝板的板形控制技术至关重要。

另外,板形控制技术还需要考虑板材的厚度、硬度和材料的循环变化等因素,以适应不同工艺条件下的生产需求。

冷连轧机组板形控制1

板形控制策略

边浪区

中浪区

Shohet和Townsend曲线

板形的影响因素

影响辊缝形状的因素主要有以下几点: 轧辊的弹性弯曲变形 轧辊的原始辊型 轧辊的磨损 轧辊的热膨胀

轧辊的弹性弯曲变形

4辊轧机建模图

施加载荷后变形图

磨削曲线抽查情况

0.06 0.05 0.04 0.03 0.02 0.01 0 -0.01 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 设定值 实际值

轧机板形控制系统

目标曲线

板形目标曲线(板形标准曲线或板形参考曲线),以 它作为板形控制的目标,使轧制过程得到所要求板形 精度的带材。所谓板形目标曲线,实质就是轧后带材 内部残余应力沿宽度方向的分布曲线,它代表轧后带 材的板形状况。因此,人们通过设定这条板形目标曲 线,就可以得到具有所期望板形特征的带材。 在板形闭环反馈控制中的目标曲线是反馈控制的目标 值,板形闭环控制系统按照实测板形与目标曲线之间 的偏差最小的方向进行计算和控制。

闭环控制

板形闭环反馈控制是在稳定轧制工作条 件下,以板形仪实测的板形信号为反馈信息, 计算实际板形与目标板形的偏差,并通过反 馈计算模型分析计算消除这些偏差所需的板 形调控手段的调节量,然后不断地对轧机的 各板形调节指令,使轧机能对轧制中带钢的 板形进行连续的、动态的、实时的调节,最 终使产品的板形达到稳定良好。

0.1 0.08 0.06 0.04 0.02 0 -0.02 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 设定值 实际值

箔材板形控制的探索

箔材板形控制的探索作者:李晓龙来源:《环球市场信息导报》2014年第09期在双零铝箔生产过程中,为了使成品的板型达到用户的使用要求,需要对铝箔板型进行在线调整,并保证表面质量。

该文从铝箔板型在线调整因素出发,通过轧辊膨胀,辊缝、温度控制、冷却液喷射及张力、速度等工艺参数,从而保证了板型质量,能够满足用户使用要求。

本文结合目前箔材生产现状,对箔材板形不良的原因进行了探讨,并从影响板形不良的因素中找出控制板形的方法。

从而采取相应的措施,生产出板面平直合格的箔材产品。

而目前生产的箔材板形平整度较差,经常出现中间松、二肋松的现象,用户在使用过程中容易起皱、报废。

引发质量抗议,造成质量退货。

因此,必须对生产过程中箔材板形的控制手段进行研究,找出影响板形的主要因素并加以控制。

1铝箔轧制的特点在粗轧道次中铝箔轧制与铝合金板材轧制具有一定的共通性,但随着厚度的减薄,轧制压力不再起主要作用,在箔材厚度轧至0.05mm以下后,上下工作辊在空载运转时已经互相压靠,铝箔咬入后,轧件两边的辊面仍处于部分或全部压靠状态,轧辊发生严重的弹性压扁。

此时调整轧制力不能有效改变铝箔的厚度,只能调整铝箔的平整度。

箔材轧制主要依靠速度和张力来调节铝箔厚度,其中速度调节效果尤为显著。

这是因为速度的增加使铝箔与轧辊接触弧上的工艺润滑剂的卷入量增加,润滑状态改善,摩擦系数变小,出口厚度减小。

2箔材板形不良产生的原因轧制过程中轧件轧件在轧辊的作用下发生纵向伸长和横向伸长。

如果轧制时沿宽度方向上各部分的压下量不一样,压下量大的部分纵向延伸就大,压下量小的部分纵向延伸较小。

轻微的内应力就很容易造成箔材产生板形不良的缺陷,如果来料中间或二肋偏厚,就会在轧制过程中产生中间松或二肋松的现象。

严重时,产生中间波浪、二肋波浪等缺陷。

因此对来料的板形有严格的要求。

3轧制过程中影响板形的因素轧机加上载荷后,辊缝会发生变化,操作手应通过有效地控制和调节加载辊缝,来控制板形。

浅谈铝箔轧制中的板形控制

浅谈铝箔轧制中的板形控制黎志勇;杨斌;黄永程【摘要】铝箔轧制作为一种将铝或者铝合金毛坯经平辊冷轧加工制成箔材的工艺,要想全面提高铝箔轧制的工作效率和铝箔产品质量,就必须充分发挥板形控制技术的作用,其是提升箔材成品率和产品质量的重要保障,同时也是完成高速轧制目标的基本前提条件.本文将进一步对铝箔轧制中的板形控制展开分析与探讨.【期刊名称】《南方农机》【年(卷),期】2019(050)005【总页数】2页(P28,30)【关键词】铝箔轧制;板形控制;分段冷却【作者】黎志勇;杨斌;黄永程【作者单位】广东理工学院,广东肇庆526100;广东理工学院,广东肇庆526100;广东理工学院,广东肇庆526100【正文语种】中文【中图分类】TG339随着我国科学技术的不断创新,市场铝箔产品的不断完善,消费者对电解电容器用铝箔的板形提出了更高要求。

如果铝箔轧制中的板形控制水平偏低,将会导致铝箔板形存在各种缺陷,从而影响到产品的整体质量,遭到广大消费者的投诉和退货。

对此,相关工作人员必须高度重视铝箔轧制过程的板形控制作业,要充分掌握了解影响铝箔板形质量的各项因素,合理采取有效改进措施。

1 铝箔轧制中板形缺陷产生分析在铝箔轧制过程中,箔材平直度的好坏往往取决于轧件宽度方向上不同点的纵向延伸是否保持一致,如果产生不均匀的变形,那么相对应的变形体内应力分布也会随之呈现出分布不均匀的情况,促使附加应力的出现,当变形完成后就会滞留在变形体内变成了残余应力。

倘若是变形体内的不同残余应力相互之间作用后无法进行完全抵消,同时还要超过箔材维持箔面刚性平衡的应力水平,那么就会导致铝箔轧制作业过程产生形状失稳的现象,箔面的平直度会受到一定程度的破坏,从而产生各种形状的缺陷[1]。

就比如常见的箔面两边波浪、中间波浪以及局部波浪等形状缺陷。

2 影响铝箔轧制中板形控制的主要因素2.1 液压弯辊在铝箔轧制过程中,液压弯辊是铝箔板形控制的一个关键手段,相关技术人员通过将工作辊弯辊合理设置在工作辊两侧的轴承座内,基于弯辊力的作用下,能够实现对工作辊凸度的科学改变。

现代化铝箔轧机控制系统

最好办法是依靠科学,采用新的安全技术, 受了加油站的“安全”信息,改变了加油站

可替代的安全保护作用,该类技术首先被

二、H A N 技术与成品油的储存安全

用于 1 9 9 1 年的海湾战争中,之后从军事工

随着城市建设、发展、规划的变化,安

业转向民用,已被实践证明是安全可靠的。 全法规的修订,一些城市加油站的安全距

一、H A N 技术与成品油运输安全

离、储存等级明显不足,特别是随着汽油

压力控制方式 压力控制方式是主要应用于较薄带材 的无辊缝轧制, 一般材料厚度在 0 . 1 m m - 0 . 2 m m 之间,在箔材中使用较多。压力控制方式 是通过恒压力调节来实现的,压力给定 后,保持压力不变。压力控制对来料的偏 差无能为力,反而会错调,造成厚度精度 变得更坏,因此一般是通过消除因轧机本 身造成的误差( 如轧辊热胀、轧辊偏心引 起的厚度偏差) , 获得较好的板形。因轧辊 热胀会造成压力的自然增加,压力控制方 式可以应用负反馈的调节作用,增加辊缝 使压力基本保持恒定;同样通过断移动辊 缝使偏心干扰基本为零。经过多次轧制的 带材用辊缝控制消差之后,最好通过压力 控制来保证厚度精度。另外为了保证带材 出口厚度,需要引入由厚差反馈控制的张 力控制和速度控制,以张力或速度作为监 控环, 最终实现压力 / 张力、压力 / 速度、 压力 / 张力 / 速度或压力 / 速度 / 张力等 4 种控制厚度的模式。 张力控制方式 张力控制方式主要应用于厚度在 0 . 0 5 — 0 . 1 m m 的材料,广泛用于连轧机、热轧 机、冷轧机,尤其是在铝箔轧机的应用更 为突出。控制过程中分前张力和后张力, 前张力起展平和卷紧的作用,后张力主要 起到调节带材厚度的作用。测厚仪根据原 有后张力的大小给出厚度信号,以此信号 来调节开卷机的速度,通过降低开卷机的 速度来实现后张力的增加。 厚度与张力的关系如下: H = 3 . 5 8 X D μ( K - δ) / E 式中:D —辊直径( m m ) μ—摩擦系数(0.03 — 0.05) δ—前后张力的平均值( M P a ) K —金属强制流动应力,对铝材为 K=16MPa E —轧辊的弹性模量( M P a ) 从上式可以看出,随着后张力的增 大,带材减薄。但是后张力不宜过大,控 制在原张力大小的士 3 0 % 左右,以防止带 材断裂。 速度控制方式 当材料厚度在 0 . 0 1 — 0 . 0 5 m m 时,主 要采用速度控制方式,张力作为辅助参 数。随着速度的变化,轧制力相应发生变 化,实现了利用速度效应对带材厚度的控 制,如图 2 所示。

铝板带箔轧机板形控制研究分析

13冶金冶炼M etallurgical smelting铝板带箔轧机板形控制研究分析张 辉中色科技股份有限公司,河南 洛阳 471039摘 要:当前,我国作为世界上最大的金属铝消耗国,在铝及铝合金产品生产技术上取得了一系列的突破。

但我国在高水准、大宽幅、超薄铝型材产品等方面的制造水平,依然与发达国家存在很大的差距,现有的生产水平及能力也难以社会生产需求。

基于国内市场对高质量板带箔材料的需求和现实情况,宽幅、高速系列轧机的成为国内众多铝制品设备厂追求的方向。

铝加工产品厚度控制精度和板形控制能力作为设备的核心指标之一,受到许多技术工作者的关注,对此本文通过对板形控制技术相关内容进行研究,旨在为相关企业技术升级改进提供参考建议。

关键词:铝产品;轧机组;板形控制中图分类号:TG333 文献标识码:A 文章编号:1002-5065(2024)01-0013-3Study and analysis on shape control of Aluminum strip Rolling MillZHANG HuiChina Nonferrous Metals Processing Technology Co.,Ltd.,Luoyang 471039,ChinaAbstract: At present, our country, as the largest consumer of aluminum metals in the world, has made a series of breakthroughs in the production technology of aluminum and aluminum alloy products. However, it is noteworthy that our manufacturing level of high level, wide width, ultra-thin aluminum products and other aspects still has a big gap with developed countries, and existing production level and capacity are difficult to social production demand. Based on the demand and reality of high quality plate and foil materials in domestic market, wide width and high speed series rolling mills have become the pursuit direction of many domestic aluminum equipment factories. As one of the core indicators of equipment, the thickness control precision and shape control ability of aluminum machining products have attracted the attention of many technical workers. In this paper, the relevant content of shape control technology was studied, aiming at providing reference suggestions for the technological upgrading and improvement of related enterprises.Keywords: aluminum products; Rolling mill; Shape control收稿日期:2023-11作者简介:张辉,男,生于1982年,汉族,安徽临泉人,本科,工程师,研究方向:铜和铝板带箔轧机的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝箔轧机辊缝状态非常复杂, 其辊缝特性是轧辊

原始凸度 、 轧制力、 轧制速度、 弯辊力、 轧辊热凸度、 辊 缝润滑、 轧辊磨损、 弹性压扁、 来料状态的综合反映。

采用 V C 辊或 D S R辊的铝箔轧机, 轧辊凸度可实现微 量平滑精确控制要求, 同时减小对工作辊弯辊的依 赖, 在闭辊缝轧制或窄料轧制时, 可实现铝箔板形的

为提高生产效率, 应考虑采用这类可变凸度辊。阿申

巴赫在为 P e c h i n e y 公司提供的两台生产 2 1 5 0 m m宽铝 箔的铝箔轧机上, 采用了住友金属的 V C辊( V a r i a b l e

C o r w n ) 作为上支承辊。V A I 在为美国 C o a s t a l 公司提供 的生产 1 8 0 0 m m宽铝箔 的 2#, 3#铝箔轧机 上采用

带材横向温差过大及带材的潜在板形偏差。因此采 用轧辊热凸度补偿轧辊挠 曲应适度。轧辊冷却控制 的基本 目标是根据轧辊的输人功率控制总的冷却喷

2 普通四辊冷轧机及铝箔轧机

四辊轧机的板形控制原理是 : 线性偏差 由轧辊倾 斜控制; 抛物线型偏差由轧辊弯辊进行控制; 余 留的

有色金属加工

第3 1 卷

现边部和中部波浪共存的复合板形缺陷; 当工作辊直 径与带材宽度的比值在 0 . 1 4 - 0 . 2 之间时( 通常出现 在铝箔轧制) , 在轧制力和正弯力的综合作用下工作 辊挠曲有时呈“ W” 形, 弯辊力过大时呈现带材四分之

一波浪( q u a r t e r b u c k l e ) 板形缺陷, 即二肋波。除了受

5 六辊轧机

6 辊轧机在工作辊与支承辊之间设置了中间辊, 由于增加了轧机刚性, 可采用较小的工作辊, 适用于 轧制宽而薄的铝带材。 日立公司的 U C M -M I L L 6 辊 轧机 , 通过中间辊移动和弯辊可显著地增大对轧辊抛 物线型凸度的调节范围。中间辊位移避免了轧辊边部

量 制

饶旭跃

( 洛阳有色金属加工设计研究院, 河南洛阳 4 7 1 0 3 9 ) 摘 要: 本文根据铝带、 箔冷轧对板形控制的要求 , 分析 了各类型铝带、 箔冷轧机的特点 , 对铝带、 箔冷轧机的选 型进行 了探讨。

关键词: 铝带及铝箔轧机; 弯辊; 可变凸度辊; C V C 轧机; 6 辊轧机

中图分类号: T G 3 3 3 . 7 * 2 文献标识码 : B 文章编号: 1 6 7 1 一 6 7 9 5 ( 2 0 0 2 ) 0 6 - 0 0 4 1 一 0 3

0 . 2 一 0 . 2 5 之间时, 在轧制力和正弯力的综合作用下

工作辊挠曲有时呈“ M ” 形, 使用过大的弯辊力有时出

1 铝板带、 箔轧机的板形控制机理

由于冷轧塑性变形中基本无宽展 , 如果来料板形 和凸度良好, 则只要保证冷轧的辊缝形状与来料横向 凸度形状相匹配, 便可以使带材横向各点在轧制过程 中产生均匀塑性延伸, 从而生产出平直的带材。影响 冷轧带材板形的主要因素有 : ① 轧辊的弹性变形 ; ② 轧辊的原始凸度; ③ 轧辊的热辊型; ④ 轧辊磨损; ⑤ 来料的凸度。 板形控制系统必须对影响板形的因素进行补偿, 使辊缝动态轮廓满足带材平直度要求, 并满足所有产 品范围的控制要求。

抛物线挠曲的补偿控制, 获得 良好的带材板形, 通常 在轧辊上磨 出一定 的原始 凸度。原始凸度 的确定应 针对不同的产品及来料情况合理选择, 使板形控制手 段有效。为了保证轧机连续生产, 应根据主要产品准 备一定数量的备用工作辊, 根据国外使用经验, 一般

应备有 3 一 4 套工作辊。 轧机选型一般应考虑: 产品的宽度、 厚度范围; 合

意义, 同时还可减少对后续拉弯矫直工序的依赖, 也

有利于保证产品的表面质量。先进的铝带、 箔冷轧机 必须配备板形测量及 自动控制系统来实现对产 品板 形的控制。本文着重分析轧辊冷却液分区控制、 轧辊 弯辊控制、 轧辊可变凸度等控制手段对铝带、 箔板形 偏差的控制机理, 并从板形控制角度对铝带、 箔轧机 的选型进行探讨。

3 采用可变凸度支承辊的四辊冷轧机

及铝箔轧机

可变凸度支承辊的四辊冷轧机及铝箔轧机是针 对传统冷轧机及铝箔轧机的轧辊弯辊对抛物线型板 形偏差调整能力有限而开发的, 在原有 的板形控制手

金品种及产品的用途; 一次性投资等因素。应综合分

析、 比较各方面因素而定。普通 四辊轧机一次性投资

材宽度的比值在 0 . 2 0 - 0 . 2 5之间的宽幅冷粗 中精轧 机, 由于弯辊控制能力的局限、 产品范围宽、 轧机工艺 相对复杂 , 应考虑板形控制能力更强的轧机机型。对 于主导产品为 5 0 0 ( 〕 系合金、 板形要求较高、 宽度接近 或大于 1 8 5 0 m m的粗 中精冷轧机, 原则上也应采用板 形控制能力更强的轧机机型, 如台湾中钢铝业, 主导 产品为 5 3 o o t 合金的粗中精轧机, 确定采用 V C辊轧机 或6 辊轧机。

段上增加了支承辊可变凸度控制。目前使用的可变 凸度支承辊主要分为两大类。 第一类是全长可变凸度支承辊, 例如住友金属的 V C 辊、 V A I 的D S R辊。V C辊由辊芯和辊套组成, 可 通过液压伺服手段控制辊套膨胀 , 在辊身全长形成均

匀的机械 凸度。它取代 了四辊轧机轧辊磨原始 凸度

1 7 5 0 m m ( 带宽) 、 出 口厚度 0 . 0 5 m m 、 轧制速度 1 6 0 0 m / m i n 的铝带箔轧机上 , 采用了 S C R辊作为支撑辊。

的有害接触区, 减小了“ E g d e D o r p " ; 工作辊弯辊则可

小, 比较适合于生产一般用途产品的中小规模工厂,

备用辊可在达产回收资金后, 逐步添置。中色科公

司为上海S a p a 提供的 1 4 0 0 m m四辊粗中精冷轧机, 辊

径/ 带宽比为 0 . 2 8 , 配板形控制系统后, 板形精度在 士 1 0 I 左右, 达到了较高的产品精度。 有条件的工厂, 可采用冷粗轧机和冷精轧机, 专 机专用, 板形和厚度精度都易于保证。工作辊直径与 带材宽度的比值在 0 . 2 5 一 0 . 3 0之间的四辊冷粗轧机 原则上适用于各种宽幅带材的轧制; 此 比值在 0 . 2 - 0 . 2 5 之间的四辊冷精轧机, 原则上适用于各种宽幅带 材的轧制; 对于带宽在 2 0 0 0 n n n以上、 工作辊直径与带

力因素外 , 弯辊 的效果还与带材 的宽度和厚度有关

( 受力点及弯辊支点等几何因素) 。总之, 弯辊对相对 较宽的轧机控制能力弱; 对轧辊边部的控制能力强, 对轧辊中部的控制能力弱, 因此对于宽幅轧机的窄带 车 L 制控制能力弱; 对厚带的控制能力强, 对薄带的控 制能力弱。 对板形 的另一影响因素是轧制热。带材轧制时 的变形区产生轧制热并使轧辊发生热膨胀。轧辊的 热凸度可在一定程度上帮助抵消轧辊在轧制力作用 下产生的弯曲挠度, 但膨胀过大会导致带材中部变薄 甚至产生 中部波浪。而且轧辊横 向温差过大易导致

第3 1 卷 第6 期

2 0 0 2年 1 2月

有色金属加工

N ON F E R R OU S ME T A L S P R OC E S S I N G

Vo l . 3 1 No. 6

D e c e mb e r 2 0 0 2

从板形控制谈铝箔及铝带冷轧机的选型

有效控制。对于铝箔宽度大于 1 8 0 0 m m的铝箔轧机,

其特点是 : 主要轧制材料为纯铝; 轧制力较小, 轧辊挠 度偏小; 轧辊的弹性压扁的影响增大( 尤其在闭辊缝 轧制) , 一定程度抵消了轧辊挠曲的不 良影响; 轧辊热 凸度的影响加大; 由于轧辊直径与箔材宽度 比较小 ( 在0 . 1 4 - 0 . 2 之间) , 弯辊控制的效果比冷轧机进一 步减弱, 主要在铝箔头几道次有效, 闭辊缝轧制时无

辊轧机的轧辊原始凸度, 减少 了工作辊备用辊的数 为了保证带材表面的质量, C V C辊不参与动态控 抛物线型板形偏差 的动态控制主要依赖工作辊

良 接触区的影响, 减小 “ E g d e D o r p " 。采用这类支撑

辊, 也可减少备用工作辊的数量。由于轧辊中部是实 心结构, 承载能力大, 适用于冷轧机和热轧机。由于

D S R 辊( D y n a m i c S h a p e R o l l ) 作为上支承辊。但对于轧

制力要求大的冷轧机, 液压伺服控制系统庞大, 成本

效; 轧辊分段冷却控制的影响也增大。铝箔生产对轧

第6 期

有色金属加工

较高。

第二类是可改变端部直径、 中间平直部分宽度可 调的支承辊, 通过调整边部凸度来影响总体凸度, 如 I H I 的T P 辊和 S M S 的S C R辊。其作用是可以数倍地 增大轧辊正弯辊控制的调节范围, 同时中间平直部分 可根据带材宽度调节, 消除了支承辊与工作辊端部不

D S R辊由辊芯和辊套组成, 内部装设 7 个由伺服阀分 别控制的液压垫。据资料介绍, D S R辊除可对辊身凸 度进行对称抛物线控制外( 类似于 V C辊) , 还可进行

局部凸度控制和非对称 凸度控制 , 控制手段更灵活。 对于带宽在 1 8 5 0 r n m以上、 工作辊直径与带材宽度的

比值在 0 . 2 0 一 0 . 2 5 之间的宽幅冷粗中精轧机, 以及主 导产品为 5 0 0 ( ) 系合金、 板形要求较高、 宽度接近或大 于1 8 5 0 n u n 的粗中精冷轧机, 可考虑采用这类支承辊。

的做法, 减少了工作辊的备件数量。此外 V C辊还可

对抛物线型板形偏差进行动态控制, 从而大大减小了 对轧辊弯辊的依赖。据 国外资料介绍 , 采用 V C辊的

四辊轧机, 弯辊可用于对非抛物线型板形偏差( 如二

肋波) 进行调控 , 增加 了轧机 的板形控制手段。具有 关资料介绍 , V C辊 自开发到 目前 已使用 了数百套。

端施加一定的正弯辊力后, 可消除或减小边部波浪。 弯辊控制的特点是响应快、 控制准确。但弯辊的控制