涂装过程PFMEA潜在失效模式及后果分析

PFMEA过程失效模式及后果分析

下列可以帮助确定是否将现有的PFMEA纳入最终范围: 新开发的产品和过程; 操作条件的变化; 要求变化(法律/法规,标准规范,客户,最新状态) 制造经验、场内问题,或现场问题/保修; 可能导致危险的过程失效; 人体工程学; 持续改进。

过程FMEA步骤一:规划和准备

PFMEA定义范围的目的---清晰定义过程范围: 识别项目----哪些过程需要分析; 项目计划----培训团队成员、创建项目时间; 定义分析界限---包括什么,不包括什么; 确定能使用的相关经验教训和决策,例如:最佳实践、标准、防错等。

示例:“磨削滑动油封”过程的功能结构

工作坊:步骤三-功能分析(绿色+蓝色笔)

1.过程项目、过程步骤、作业要素具有何种功能和要求? 填入结构树中各项功能和要求: 功能 +要求=绿色字体+蓝色字体 将各项功能填写 在过程项目、过程步骤及作业要素的下面。 备注:“发生什么?”如何从左到右实现产品/过程要求-(过程项目-过程步骤-作业

过程FMEA步骤二:结构分析

结构树按层次排列系统元素,并通过结构连接说明关联关系。这个形象化的结 构考虑了过程项目、过程步骤和过程工作要素之间的关系,在后面,将对他们 分别添加功能模块和失效模块。

对于过程来,查验的最基础层次—变差来源(Sources of Variation),是传统的 “4M(人Man、机Machine、料Material、环Milieu)”,即设备、工装、夹具、 刀/模具的硬件基本参数、动态的控制参数、辅助系统的参数、环境特性、影 响本序的前工序的加工余量、定位点的尺寸及形位公差等。

过程FMEA步骤四:失效分析

PFMEA失效分析的目的是: 1.为过程项目、过程步骤和作业要素的每个功能建立失效(一个或多个失效); 2.识别可能发生的失效/原因,并分配给作业要素和过程步骤; 3.失效关系的可视化(影响-模式-原因,基于功能网的失效网络); 4.通过链接失效链中的失效来创建失效结构; 5.是FMEA表格中记录的失效的基础; 6.失效分析对过程中的每个元素/过程步骤进行了失效描述(结构分析/步骤2和 功能分析/步骤3) 可能的失效从功能/任务推断出来,如设备特定目标状态的不合格、不能充分 完成工作任务、非预期或不必要的活动等; 对失效的描述必须要清晰。不符合、不OK、失效、中断及诸如此类的描述并不 不足以帮助我们去找到失效。 通常,某一功能可以有多种失效。

PFMEA潜在失效模式及后果影响分析案例

PFMEA潜在失效模式及后果影响分析案例PFMEA(Process Failure Mode and Effects Analysis)是一个系统性的方法,用于识别潜在的失效模式、评估其后果的重要性,并采取相应的预防措施。

它可以应用于各种业务和行业,以确保过程和产品的高质量和可靠性。

本文将通过一个案例来说明PFMEA的应用。

假设我们是一家汽车制造公司,正在开发一款新的汽车引擎。

我们将使用PFMEA方法来分析潜在的失效模式和其后果的影响,并采取相应的措施来减少风险。

首先,我们需要识别可能的失效模式。

对于引擎制造过程,我们可以列出一些可能的失效模式,如材料损坏、装配错误、接头松动等。

我们可以根据以往的经验和相关文献来确定这些潜在的失效模式。

接下来,我们需要评估这些失效模式的后果的重要性。

对于每个失效模式,我们可以列出可能的后果,如引擎停止工作、损坏其他部件、影响整车性能等。

我们可以使用一些定量的指标来评估这些后果,比如成本、可靠性、安全性等。

在我们的案例中,让我们考虑一个潜在的失效模式是接头松动。

这个失效模式的可能后果包括引擎停止工作、损坏其他部件、影响整车性能等。

我们可以使用定量指标来评估这些后果的重要性。

我们可以认为影响整车性能的后果是非常重要的,因为它可能导致安全问题和客户不满意。

接下来,我们需要确定控制措施,以减少这些失效模式的风险。

对于接头松动这个失效模式,我们可以采取一些措施来控制风险,比如增加紧固力度、使用锁紧剂、加强质量检查等。

我们可以使用一些定量指标来评估这些控制措施的效果,比如降低风险的程度、成本等。

最后,我们需要跟踪和更新PFMEA。

一旦我们实施了控制措施,我们需要不断跟踪失效模式的发生情况和其后果的重要性。

如果我们发现控制措施不够有效,我们可以采取进一步的改进措施,以减少风险。

通过以上的分析,我们可以有效地识别潜在的失效模式和其后果的重要性,并采取相应的预防措施来减少风险。

PFMEA是一个强大的工具,可以帮助我们提高产品和过程的质量和可靠性,从而提高客户满意度并降低成本。

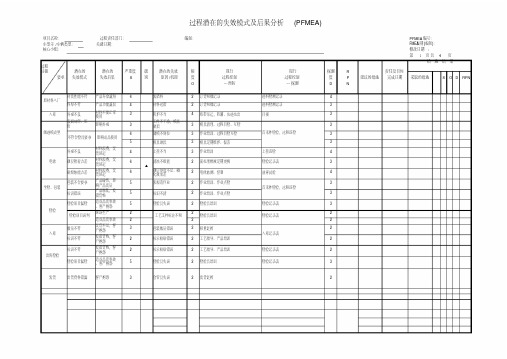

潜在失效模式及后果分析PFMEA

潜在失效模式及后果分析 PFMEA

Process Responsibility (责任部门):

Key Date(关键日期):

Potential Causes(s) of Failure (潜在失效原

因)

Current Process Controls Prevention (现行过程控制--预防)

(频度) Detection (探测度)

RPN Occurrence

Zone (频度区评分) Detection Zone

(探测区评分 Priority Level (优先级) Severity Occurrence Detection

RPN

版本

更改人

更新记录 更改内容

批准

日期

பைடு நூலகம்

Action (建议措施)

Responsibility & Target

Completion Date

(责任人/完成日期)

Action Results

Actions Taken & Effective Date (采取措施/完成

日期)

Severity (严重度) Classification (分类) Occurrence

Current Process Controls Detection (现行过程控制--探测)

FMEA Number(FMEA编号):

Prepared by(编制者):

FMEA Date (Orig.)(编制日 期): FMEA Date (Rev.)(修改日 期):

XXXXXXXX 版次 D/2

Recommend ed

Item (Part #) (项目/零件号): Model Year(s)/Program(s) (车型年/车辆类型): Core Team(核心组员):

PFMEA过程失效模式及后果分析

PFMEA过程失效模式及后果分析目录1. 内容综述 (3)1.1 研究背景 (3)1.2 研究目的 (5)1.3 研究方法 (6)2. PFMEA基本概念 (6)3. PFMEA实施步骤 (8)3.1 成立PFMEA团队 (10)3.2 确定分析对象 (11)3.3 收集相关信息 (12)3.4 分析过程 (13)3.4.1 确定潜在失效模式 (14)3.4.2 评估失效发生的可能性 (15)3.4.3 评估失效的严重程度 (16)3.4.4 评估失效的检测难度 (17)3.4.5 计算风险优先级数 (19)3.5 制定预防措施 (19)3.6 评审与更新 (20)4. 过程失效模式分析 (21)4.1 失效模式 (22)4.1.1 失效模式的定义 (23)4.1.2 失效模式的识别 (24)4.2 失效原因分析 (25)4.2.1 直接原因 (26)4.2.2 间接原因 (27)4.3 失效后果分析 (28)4.3.1 人员伤害 (29)4.3.2 财产损失 (31)4.3.3 环境影响 (31)4.3.4 信誉损害 (33)5. 预防措施制定与实施 (34)5.1 预防措施的类型 (36)5.2 预防措施的实施 (36)5.3 预防措施的效果评估 (37)6. 案例分析 (38)6.1 案例背景 (39)6.2 PFMEA过程失效模式分析 (39)6.3 预防措施制定与实施 (40)7. 总结与展望 (41)7.1 研究结论 (42)7.2 研究局限性 (43)7.3 未来研究方向 (45)1. 内容综述PFMEA的定义和背景:介绍PFMEA的基本概念、起源和发展历程,以及其在质量管理体系中的地位和作用。

PFMEA的原理和方法:详细讲解PFMEA的原理、实施步骤和方法,包括危害分析、风险排序、失效模式分析、预防措施制定等。

PFMEA的实施过程:阐述PFMEA在实际生产过程中的应用,包括组织架构、人员配置、实施流程、资源需求等。

《过程潜在失效模式及其后果分析PFMEA》课件(侯其春-2014.01.16-17)

10

FMEA 的基本概念

物品直接表现失效的形式如下:

1. 实体破坏:

2. 操作功能中止 3. 功能退化

硬式失效

软式失效

4. 功能不稳定 2 ~ 4 项物品机能因老化 ( Aging )、退化( Degradation ) 或不稳

定(Unstable)而不能满足原设定的要求标准, 所以失效现象及分析准 则必须量化。

21

简介

做FMEA的正确步骤 – 流程

•召集小组 •小组共识 •收集资料 •流程图 •纠正和预防措施 •列出产品功能 •列出可能失效方式 •列出可能失效效应 •评估失效严重度 •列出失效可能原因 •评估此原因发生概率 •列出目前管制方式 •评估管制方式 •将RPN按照分值有高到低排列 •提出改善措施 •指派对策负责人员 •确认改善对策 •修正FMEA

的安全隐患,因为他们可能会吞咽这些碎片 。

设计DFMEA

32

FMEA的分类

FMEA举例

轴承磨损过快

对某涡轮机进行运行模拟后发现,轴承在早 期即出现磨损。这可能导致性能的下降并最

终导致涡轮机故障

设计DFMEA

33

FMEA的分类

FMEA举例

电缆故障

顾客抱怨, 某电锯的电缆线装配时过松导致 短路

过程PFMEA

关的产品设计特性,以最大限度的保证产品能够满足

顾客的要求和期望。

23

失效链分析

道路不平引起的振 动与车体扭转

水箱支架断裂 水箱后倾

根源模式

产生异响

水箱与风扇碰撞 水箱冷却水管被风扇刮伤 水箱中冷却液泄漏 中间模式

发动机气缸损坏

冷却系统过热 汽车停驶 最终模式

1、水箱支架强度不足而造成支架断裂是这个失效链的根因; 2、道路不平引起的车体振动与扭转是引起支架断裂环境条件,但不能视为失效的根本原因。因为汽车在不平的道路上行驶 是正常的输入条件; 3、失效链中,上一个失效模式是下一个失效模式的起因,下一个失效模式是上一失效模式的结果; 4、在没有采取任何措施的情况下,失效将发展到最终模式。最有效的措施是不让支架断裂这一根源模式发生。在失效链中 任何环节采取“切断”措施,如在水箱 与发动机之间增加支撑杆,保证风扇不与水箱碰撞,可以防止失效链的发展,但 对这种措施是否要合理评审。 5、失效链的发展常常会有分支,有时分支的链也会产生更加严重的后果失效模式。

PFMEA潜在失效模式及后果影响分析严重度评价准则

PFMEA潜在失效模式及后果影响分析严重度评价准则潜在失效模式及后果影响分析(PFMEA)是一种风险分析方法,用于识别和评估潜在的失败模式及其对产品、过程或系统功能和性能的影响程度。

在进行PFMEA时,评估失败的严重度是至关重要的一步,因为它有助于确定哪些失效模式可能会对产品质量和客户满意度产生最严重的影响,从而指导改进活动和制定风险管理策略。

在评价严重度时,通常使用一套准则来进行标准化和客观化的评估。

以下是一个可能的严重度评价准则的示例,具体详情如下。

1.严重度的定义在评估严重度之前,首先需要定义严重度的范围和含义。

在PFMEA中,严重度一般指对产品或过程以及相关系统的影响程度,包括安全性、功能性、性能、可靠性等方面。

严重度分为多个等级,每个等级对应着不同的影响程度和风险级别。

2.严重度等级划分根据具体的需求和行业标准,可以将严重度划分为不同等级,一般可以分为以下几个等级:等级1-非常严重:失效会导致人员伤亡、重大财产损失、环境破坏或法律问题。

等级2-严重:失效会导致严重质量问题,对产品功能和性能产生显著的影响,使产品不能正常工作。

等级3-一般:失效会导致一定程度的质量问题,对产品功能和性能产生轻微的影响,但不会使产品完全失效。

等级4-较小:失效会导致较小的质量问题,对产品功能和性能产生微弱的影响,但不会对产品正常使用产生显著的影响。

等级5-无影响:失效对产品没有任何负面影响,对产品功能和性能没有任何影响。

这些等级可以根据实际情况进行调整和修改,以适应不同行业和产品的特殊需求。

3.评估标准和指导在进行严重度评估时,可以制定一系列评估标准和指导,以帮助评估人员在不同场景下进行准确而一致的评估。

以下是一些可能的标准和指导的示例:-安全性:评估失效是否会造成人员伤亡,影响人身安全的程度。

-功能性:评估失效对产品功能的影响程度,以及客户能否正常使用产品的能力。

-性能:评估失效对产品性能的影响,如速度、精度、效率等方面。

PFMEA-过程潜在失效模式及后果分析

过程FMEA的開發

11) 潛在失效后果

(9)

潛在的

失效模式

功能

(10)

重

潛在的

度

失效后果

S

(11)

(12)

左前车门 H8HX-0000-A * 上、下车 * 保护乘员免受

车门内板 下部腐蚀

车门寿命降低,

导致:

7

* 因漆面长期

生 锈,使顾

过程FMEA的開發

11) 潛在失效后果

潛在失效的后果﹐就是失效模式對 顾客的影響(在这里顾客可以是下 一道工序或最终顾客)在评价潜在 失效后果时,这些因素都必须考虑.

FMEA 編號: 1234 (1)

頁碼:第 1 頁 共 22 頁

編制人: 泰特-X6412-车身工程师

(4)

FMEA日期(編制): 8X 03 22 (修订) 8X 07 14 (7)

探 测R 度P DN (17) (18)

建議 措施 (19)

責任及目標 完成日期

(20)

措施結果

(22)

采取 的措施

过程FMEA的開發

推荐的严重度評价准則 小組對評定准則和分發規則應意見一致﹐即

使因為個別產品分析對准則作 了修改也應一致。

后果 无警告的 严重危害 有警告的 严重危害 很高

高

中等

低

很低

轻微

很轻微

无

判定准则﹕后果的严重度

可能危害机器或装配操作者﹒潜在失效模式严重影响车辆安全运行 和/或包含不符合政府法规项﹐严重程序很高﹒失效发生时无警告 ﹒ 可能危害机器或装配操作者﹒潜在失效模式严重影响车辆安全运行 和/或包含不符合政府法规项﹐严重程序很高﹒失效发生时有警告 ﹒ 生产线严重破坏﹐可能100%的产品得报废﹐车辆/系统无法运行 ﹐丧失基本功能﹐顾客非常不满﹒

过程潜在失效模式分析PFMEA

项目名称: 车型年 /车辆类型: 核心小组:

过程责任部门: 关键日期:

编制:

过程

功能

潜在的

潜在的

严重度 级

潜在的失效

频

要求 失效模式

失效后果

S

别

原因 /机理

度

O

现行 过程控制 --- 预防

材质性能不符 产品寿命减短

6

原材料入厂

料厚不符

产品功能减弱

4

入库

外观不良

标识不清

检验员失误

工艺文件标注不明

包装数量错误

标示粘贴错误

标示粘贴错误

检验员失误

2 订货明细记录 2 订货明细记录 4 布带吊运,防潮、先进先出 3 模具清理、过程自检、互检 3 作业培训、过程自检互检 3 模具定期维护、保养 3 作业培训 2 前处理槽液定期更换 2 电泳监测、控制 2 作业培训、作业点检 2 作业培训、作业点检 2 检验员培训 2

材料不能正常

3

使用

表面划伤、压 伤

影响外观

3

级进模成型

6

不符合检具要求 影响成品使用

5

外观不良

材料浪费,交 货延迟

4

电泳

漆层附着力差

材料浪费,交 货延迟

6

耐腐蚀能力差

材料浪费,交

6

货延迟

全检、包装

包装不合要求

产品碰伤,影 响产品质量

5

标识错误

产品混乱,发

5

错货物

检验项目漏检

造成品质事故

5

、客户抱怨

检验

检验员培训 2 2 称重复核 2 工艺指导、产品培训

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

德信诚培训网

潜在失效模式及后果分析

(PFMEA)

项目名称:涂装过程责任部门: FMEA编号:关键日期: FMEA日期(编制): 编制者:

主要参加人:

过程

功能要求潜在失

效模式

潜在失效

后果

严重

度(S)

级

别

潜在失效起因/机理

频度

(O)

现行过程预

防

现行

过程

探测

探测

度

(D)

风险

顺序

数

RPN

建议的

措施

责任及

目标完

成日期

措施结果

采取的措施

关

重度

(S)

频度

(O)

探测

度

(D)

风险

顺序

数

RPN

塑件来料检验塑件出

现批量

不良

导致涂装

喷涂出现

批量不良

4

塑件存在涂装无法

遮蔽的缺陷

3

对领入塑件

进行抽检

目视 6 72

卡具来料检验卡具存

在不良

导致涂装

喷涂出现

批量不良

4

卡具存在毛边或不

符合喷涂区域遮蔽

要求

3

对领入卡具

进行抽检

目视 6 72

工件领入灰尘、纤

维毛带

入工厂

工件上灰

尘纤维毛

过多,除尘

困难,产品

不良率上

升,甚至造

成环境清

洁度下降

3

包装物上灰尘

纤维毛多

3

包装物用

抹布擦去

灰尘并经

物流风淋室

风淋除尘

目视

手触

6 54

来料线检来料检

验漏检

导致涂装

喷涂出现

批量不良

4 来料检验漏检 3

生产线

检验进行

来料全检

目视 6 72

装挂工件装挂过

程中对

工件污

染

因污染造

成喷涂不

良或附着

力下降

2

防静电防尘手套、衣

服、帽及鞋掉纤维毛

及灰尘

3

用无尘

布擦拭

手触 6 36

污染造成

喷涂不良

2

卡具上灰尘

粘在工件上

3

卡具使用前

检查、除尘

目视

手触

6 36

工件擦试擦拭手

法错误

导致工件

前期处理

不彻底

3 员工操作手法问题 3

采取3道擦

拭,一道湿

擦、两道干擦

手触 6 54

工件移到输送链

灰尘

清除

不干净

因除尘不

良造成不

良品

2

除尘工位灰尘不能

及时排走造成工件

二次污染

3

每日擦工位

保证环境

清洁

目视

手触 6 36

静电枪风压及静电

压达不到工艺要求

3

每周检查静

电及风压

压力

表 4 24

自动静电除尘

除尘空

压有水、

油

引起不良

品上升,造

成产品不

合格

4

空气中有油或水,造

成工件喷涂时有凹

坑、针孔

3

每周排油

排水

目视

手触

6 72

除尘

不良

因除尘不

良,造成喷

涂不良

3

风枪空气压达不到

工艺要求

5

每周检查风

枪空气压

压力

表

3 45

水盘无水

造成二次污染

3

班前置换和

清洁水盘目视

7 63。