螺丝检验标准1

螺丝检验判定标准

螺丝检验判定标准一、引言螺丝在工业制造和日常生活中扮演着重要的角色,它们用于连接各种零部件,起到固定和支撑的作用。

然而,由于制造过程和使用环境的不同,螺丝在材质、尺寸、性能等方面存在一定差异。

为了确保产品质量和安全性,需要制定螺丝的检验判定标准。

本文将探讨螺丝检验判定标准的重要性、内容和应用。

二、螺丝检验的重要性1. 保证质量:螺丝作为连接件,其质量直接关系到整个产品的可靠性。

通过制定螺丝检验判定标准,可以确保产品使用过程中螺丝的质量符合要求,降低产品故障和事故的风险。

2. 提高效率:合格的螺丝可以减少生产线上的调试和维修工作,缩短生产周期,提高效率。

通过检验判定标准,可以及时发现并淘汰不合格的螺丝,减少工序中的不必要损耗和资源浪费。

3. 降低成本:通过对螺丝进行检验,可以减少不合格螺丝的使用,避免由于螺丝质量问题导致的零部件破损和产品召回等费用。

三、螺丝检验判定标准内容螺丝检验判定标准主要包括以下几个方面的内容。

1. 标准引用:螺丝检验判定标准应引用适用的国家或行业标准,确保与相关管理体系和规范保持一致。

2. 螺丝材质要求:包括螺丝的材料种类、化学成分、力学性能等,以及对不同材质的螺丝的适用范围和标准。

3. 尺寸要求:涉及螺丝的各项尺寸参数,例如螺纹直径、螺距、长度、头部形状和尺寸等,以及允许的尺寸偏差范围。

4. 检验方法:包括外观检验、尺寸测量、力学性能测试等多个方面。

外观检验主要是对螺丝的表面质量、螺纹一致性、头部形状等进行检查。

尺寸测量通过合适的量具对螺丝的各项尺寸进行测量,以判定其尺寸是否满足要求。

力学性能测试主要是对螺丝的抗拉强度、抗剪强度等进行测试,以确保其力学性能符合标准要求。

5. 判定标准:根据检验结果,制定合格/不合格的判定标准,确保对螺丝的质量进行准确判定。

判定标准可根据实际需要进行调整。

四、螺丝检验判定标准的应用螺丝检验判定标准主要应用于以下几个方面。

1. 生产过程控制:生产过程中,通过对螺丝进行检验,及时发现生产中的问题,纠正不良现象,确保符合标准的螺丝进入下一道工序,提高产品质量。

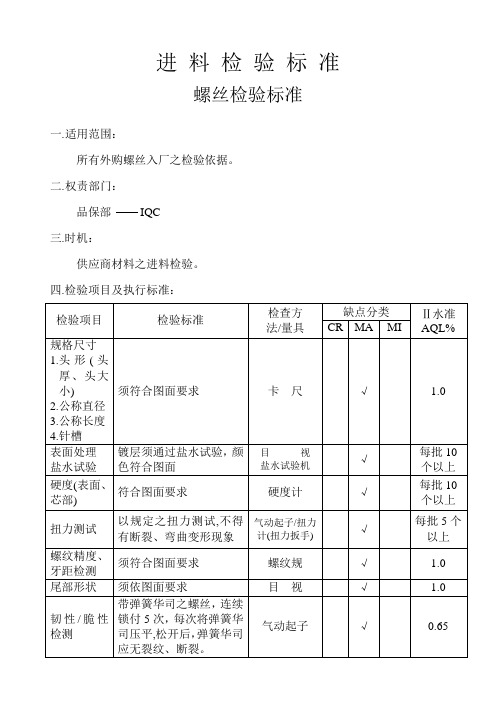

螺丝检验标准

带弹簧华司之螺丝,连续锁付5次,每次将弹簧华司压平,松开后,弹簧华司应无裂纹、断裂。

气动起子

√

0.65

表面处理

盐水试验

镀层须通过盐水试验,颜色符合图面

目视

盐水试验机

√

每批10个以上

硬度(表面、芯部)

符合图面要求

硬度计

√

每批10个以上

扭力测试

以规定之扭力测试,不得有断裂、弯曲变形现象

气动起子/扭力计(扭力扳手)

√

每批5个以上

螺纹精度、牙距检测

须符合图面要求

螺纹规

√

1.0

尾部形状

须依图面要求

目视

√

1.0

进料检验标准

螺丝检验标准

一.适用范围:

所有外购螺丝入厂之检验依据。

二.权责部门:

品保部IQC

三.时机:

供应商材料之进料检验。

四.检验项目及执行标准:

检验项目

检验标准

检查方

法/量具

缺点分类

Ⅱ水准

AQL%

CR

MA

MI

规格尺寸

1.头形(头厚、头大小)

2.公称直

卡尺

√

1.0

螺栓成品验收准则

螺栓成品验收准则(A)螺丝尺寸的验收标准、螺丝尺寸验收程序1. 确定抽查项目及合格质量水平(AQL2. 选择适当的比率(LQ o/AQL)需方应根据螺丝的使用要求确定比率,对使用要求较高者,可选择较小的比率。

还可根据供方提交的产品质量确切定比利时率,对质量较好者,可选择较大的比率。

3. 根据规定的合格质量水平(AQL和选定的比率(LQ o/AQL),从“抽样方案”中查出抽样方案(n、Ac)。

当供需双方有争议时,应选择生产者风险不大小5%的抽样方案,为便于实施判定检查,规定判定检查时采用的样本大小n=80。

4. 从检查批中随机抽取样本,逐项进行检查,并分项记录缺陷数。

如每项缺陷数均等于或小于相应的合格判定数Ac,则接收该批产品,否则拒收。

5. 如供方对需方拒收的产品批有争议时,应按“ c条”规定的抽样方案重新取样进行判定检查。

6. 对已经拒收的产品,供方必须经过分类或修整,才能重新提交验收,如果进行修整,有可能降低该批产品的使用性能,贝嚅经需方同意。

二、尺寸抽查项目及合格质量水平注:1.对检查中发现的混杂品(如混入不同品种、不同规格或半成品等),其AQL 皆按0.65考核。

2. 表中抽查项目(给出AQL fi者)按产品类别列出,对各种产品实际可实施的抽查项目应按相应产品标准确定。

、抽样方案注:1. 表中的n和Ac摘自GB282&逐批检查计数抽样程序及抽样表》,但GB2828中表2规定的批量与样本大小的关系不适用于本标准。

为和于孤立批检查,抽样方案由AQL和LQ o/AQL 确定。

2. 合格判定数为0的方案仅适用于机械性能。

3. 如果批量等于或小于要求的样本大小,须实施100%勺检查。

4. 生产者风险是指当提交的验收产品批的实际质量水平达到规定的AQL值时,而仍被该抽样方案拒收的概率。

(B)螺丝表面缺陷的验收一、表面缺陷的验收检查程序1. 按有关螺纹螺丝表面缺陷标准,确定抽查项目。

2. 如果表面涂、镀层影响对表面缺陷的识别,则应在检查前予以去除。

螺丝检验标准

1 / 1

螺丝检验标准

一﹑目的与范围:

确保来料在入库前均能正确检验,适用于公司所有螺丝检验。

二﹑相关文件:

《IQC作业指导规范》﹑《常用螺丝参数及测试标准》。

三.职责:

1.品管部主管: 负责制订与优化本标准;

2.IQC:负责按照本规范执行来料检验及质量控制工作

四﹑作业步骤:

1.核对送货单与实物,需一致。

2.按GB2828-2003正常检验一次抽样方案II(CR 0 MA 1.0 MI 4.0)进行抽样。

按常用螺丝参数及测试标准检验数值。

五﹑标准:

1.规格尺寸a.头形(头厚,头宽)须符合标准要求

2.公称直径,公称长度需符合标准要求,参照标准。

3.牙距,牙规格,牙数需符合标准要求。

4.外观:a.包装统一,表面颜色统一,大小均匀,无破损,堵头,锈蚀等脏污缺陷。

b.镀层应均匀,不发黑,无氧化现象。

按采购要求。

1 / 1。

螺丝规格公差标准

螺丝规格公差标准螺丝是一种常用的紧固件,在机械制造、汽车制造、电子制造等领域都有广泛的应用。

在制造螺丝的过程中,需要确定螺丝的规格及公差,以保证螺丝的质量和使用效果。

本文将详细介绍螺丝规格公差的标准。

一、螺纹公差的标准螺纹是螺丝的主要部分,螺纹公差的标准直接影响到螺丝的组装及使用效果。

国际通用的螺纹公差标准为ISO,其中包括ISO965、ISO1502、ISO4759-1等。

1. ISO965标准ISO965标准规定了通用螺纹的公差,包括内螺纹和外螺纹。

其中,内螺纹公差的标准为ISO965-2,外螺纹公差的标准为ISO965-3。

ISO965标准将螺纹公差分为五个等级,分别为4H、5H、6H、7H、8H和4h、5h、6h、7h、8h,其中H表示内螺纹,h表示外螺纹。

数字表示公差的大小,数字越小,公差越小,精度越高。

2. ISO1502标准ISO1502标准规定了丝锥和螺钻的公差。

丝锥是用来加工内螺纹的工具,螺钻是用来加工外螺纹的工具。

ISO1502标准将丝锥和螺钻的公差分为四个等级,分别为4G、6G、8G、10G和4H、6H、7H、8H。

其中G表示丝锥和螺钻的等级,数字越大,公差越大,精度越低。

3. ISO4759-1标准ISO4759-1标准规定了螺纹的检验方法和接受规则。

检验方法包括外径测量和内径测量,接受规则包括可接受程度和特殊情况的处理。

二、长度、直径及公差的标准除了螺纹公差之外,螺丝的长度、直径及公差也是重要的规格。

国际通用的标准有ISO、ANSI、DIN等。

1. ISO标准ISO标准规定了螺丝长度、直径及公差的标准。

其中,螺丝长度的公差为±0.5mm,螺丝直径的公差为±0.02mm。

公差可以根据需求进行调整。

2. ANSI标准ANSI标准规定了螺丝长度、直径及公差的标准。

其中,螺丝长度的公差为±0.25mm,螺丝直径的公差为±0.013mm。

公差可以根据需求进行调整。

螺栓拧紧检验标准

螺栓拧紧检验标准

1.外观检验:螺栓表面不应有明显氧化、裂纹、划痕等缺陷,螺纹牙应清晰,无变形、崩边等现象。

2.尺寸检验:检查螺栓的直径、长度、螺纹牙的尺寸和螺距是否符合标准。

3.力矩检验:根据螺栓的尺寸和材质,以标准规定的力矩进行拧紧,检查是否能完成规定的扭矩,并且螺栓是否有松动、变形等现象。

4.拉伸强度检验:对螺栓进行拉伸试验,检查其抗拉强度是否符合标准要求。

5.脱落力检验:在螺栓紧固后,以规定的脱落力进行拆卸,检查螺栓是否能承受规定的脱落力而不松动。

6.盒装检验:检查螺栓的包装是否完好,螺栓是否齐全,是否存在混装或错装现象。

螺丝检验标准

23

28

40

50

安全負荷應力

斷裂後之伸長率

應力比=(安全負載應力/最 小降伏點或降伏強度)

kgf/mm2 最小質 %

2

10

10

10

15

衝擊強度kgf.m/cm 頭部與圓筒部之相連部分不可有裂痕 頭部打擊強度 螺紋部之脫碳及非脫碳深度 脫碳深度1/10H1以上 非脫碳深度2/3H1以下

(H1為螺紋高度)

HRB-880-1020 HRC-180-310 HRB-880-1020 HRC-180-310 HRB-88 -102 HRC-18 -31 HRB-88 -102 HRC-18 -31

0 0 0 0 0 0 0 0

HRC-280-380 HRC-340-440 HRC-280-380 HRC-340-440 HRC-28 -38 HRC-28 -38

6T 60 170 255

7T 70 201 277

24 0.94 22.6 25

32 0.91 29.1 14

30 0.94 28.2 20

40 0.91 36.4 10

48 0.91 43.7 8

18 31 64 0.91 58.2 12 6

27 38 90 0.88 79.2 9 4

34 44 108 0.88 95 8 3

0 0 0 0

300 400

400 580

480 650

550 800 800

HRC-34 -44

0

0

HRC-340-440

2240 2200 3550ቤተ መጻሕፍቲ ባይዱ

2980 2500 4730

3900 3000 6150

4550 7200

螺丝、螺母检验规范

1、目的和范围

本规范规定了螺丝螺母的抽样、检验、判定和不合格的处置。

本规范适用于外协加工件螺丝螺母的进货检验。

2、引用标准

GB-2828-2003 逐批检查计数抽样及抽样表

4、检验方法 4.1 外观检验:

在适当光照条件下,裸眼距离30CM 检查进行直观检验; 4.2 尺寸检验:

使用测量精度应不小于0.02mm

的游标卡尺测量其结构尺寸,用标准件套配不可测量尺寸。

4.3 可靠性检验: 详见5.3

5、 检验项目及标准

5.4 包装检验项目与标准

5.4.1 产品内包装要求产品堆放规整,并有防潮保护。

5.4.2 产品外包装采用纸箱包装,应牢固,不破损,包装箱上应付有产品名称,数量,生日期等标志。

5.4.3 产品在运输中一定要避免冲击、挤压、雨淋、受潮以及化学的腐蚀。

5.4.4 每批次货要求附有送货单、出厂检验报告。

6、检验、判定

6.1 从批产品中随机抽取相应的样本进行检验;

6.2 抽样检验中发现的不合格品数小于或等于相应的接收数Ac,则该批产品判为合格;

6.3 若抽样检验中发现的不合格数等于或大于相应的拒收数Re,则该批产品判定为不合格;

7、不合格的处置

7.1 通常情况下,不合格的批产品不得发放生产。

仓库应及时反馈采购部门,并在规定的

时间内向供应商退换;

7.2 让步接收应经不合格品审理,必要时应征得客户同意。

螺丝检验作业指导书(参考)

厂商附材质证明。

本厂送外检(半年一次)

CR

C=O

螺纹防松脱胶规格:3M2353ROHS

颜色:蓝色(5010)

硬度等级为钢8.8级

硬度计

S-I

防松脱胶面积大于螺牙2/3

目视

3

外观要求

螺帽不可发黄,发黑

目视

G-II

MI

AQ1:0.65

螺牙不可缺损,断裂,无牙,滑牙

目视

十字槽长15mm,宽0.5mm.无滑丝。

文件编号

版本

ห้องสมุดไป่ตู้A/1

三阶文件M1.2X2.5螺丝检验作业指导书

页次

Page1/1

NO

检查项目

判定标准

测量工具

检验频次

缺陷等级

允收水准

1

尺寸要求(mm)

M1.2-0.02/-0.04

螺纹规

S-I

CR

C=O

0.5±0.05

二次元

2±0.1

二次元

4Γ+Γ

二次元

#2+0.1

卡尺

S-3

2.5±0.1

2

性能要求

材质:410不锈钢

目视

螺丝表面不可有毛剌与披锋,变形.生锈

目视

4

组装要求

装配后螺丝头部不能高于压块面,不能刮手;

目视

G-II

MA

AQ1:0.4

注意装配后螺牙口不能溢出蓝色的耐落胶;

图示

如右:

/、

•i

CU

M1.S

批准审核制成

标注日期

初版发行

螺丝标准规范

文件类别Document Classification 文件名称DocumentTitle紧固件检验标准Inspection Standard ForFastener目前版本RevisionA三级文件Class Three页码Page 1 / 9 1.目的规范紧固件的检验标准,以使产品的工艺要求和一致性得到有效控制2. 适用范围本标准适用于本公司所有外购紧固件如:螺丝、螺母等的采购及验收3.检验项目及执行标准螺丝类检验标准检验项目检验标准检验方式抽样计划MAJ MIN 参考文件外观检验色泽:依规格书要求与样品核对表面处理(镀锌,镀铬,镀镉,镀镍,镀五彩,烤漆等)是否符合要求对比封样MAJ:AQL=1.MIN:AQL=0.65▲规格书材质:检查材质是否符合规格书的要求磁石检测(区分铁与304不锈钢)▲规格书不可有毛疵,毛边,变形,破损,加工不良或成型不良等异常现象目视▲/表面电镀层应均匀,不可有氧化,锈斑,电镀不良,烤漆脱落等异常现象目视▲/不可有混装(混入其它不同之螺丝或垫圈),短装,缺附件(垫片、垫圈等)等异常现象目视▲/规格尺寸头形:盘头、沉头等目视▲规格书公称直径:用卡尺测量并与规格书对照是否符合要求卡尺测试▲规格书公称长度:用卡尺测量并与规格书对照是否符合要求卡尺▲规格书文件类别 Document Classification文件名称 Document Title紧固件检验标准Inspection Standard ForFastener 目前版本RevisionA 三级文件 Class Three页码Page2 / 9注释:○1中性盐水喷雾试验法:依据IEC 68-2-11之规范施行.测试条件: (Tested condition)a) 盐雾浓度(Consistency of salt spray): 5±1% b) 氯化钠(NaCl): 99.8%以上c) 试验温度(Test temperature): 35±2℃ d) 喷雾量(Spray amount): 1-2 ml/hr/80cm^2 e) 酸碱值: 35±2℃时,PH 值6.5-7.2 f) 试验时间: 24小时.g) 实验湿度(Test Humidity): 85%以上;h) 压缩空气压力(Compress air pressure): 1.25 kgf/cm^2○2扭力测试:螺钉试件的杆部(镀层或无镀层的)应夹紧在与螺钉螺纹相匹配的、开合的、螺纹模具或其他装置内;螺钉夹紧部分不应损伤,且至少有两扣完整螺纹伸出夹紧装置并除螺钉末端外至少有两扣完整螺纹夹紧在夹具内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

判定

MIN MIN MIN MIN

MIN MAJ

MAJ 1.拿取时要戴手套

2.检測时注意动作轻柔﹐避免碰撞﹑摔落。

不可叠放﹑竖放﹐以防損坏。

与此螺丝所搭配到的物料实配目视

五﹑注意事項

目视角度:与被测物成30度至45度角范围内目视2.來料包装不合理导致材料受损或其它不良现象.目视3.同一批量中,混有两种或以上不同规格之物料.目视 目视距离:肉眼与被测物距离30cm至45cm.卡尺

严重缺点 (Major Defect, MAJ)指影响产品正常使用功能,降低产品可靠性或严重影响产品外观的缺陷. 深圳万事通通信技术发展有限公司

MSTIQC-07-009第3页共3页

1.0

文 件 编 号

页 次版 次

位置: 产品置放于检验者正前面, 垂直于检验者。

一﹑作业內容

品质检验人員抽样计划依照MIL-STD-105E, 正常检验(Normal Inspection), Level II, 单次抽样。

如客戶有特殊要求﹐以客戶提供之抽样水准抽样。

品质检验允收水准(AQL): MA=0.4,MI=1.0。

抽样计划采用『分批检查, 分批验退』的方式。

二﹑缺点分类

致命缺点 (Critical Defect, CR) 指由经验和判断表明产品对人体有害的产品缺陷。

目视時間: 10秒钟内确认缺陷。

(四)﹑試裝 轻微缺点 (Minor Defect, MIN) 偏离限定标准,但不影响产品正常使用功能或外观缺陷不太明显的缺陷。

1.來料外箱无厂商名称,料号,品名规格之标示并确认來料是否为禁用料.

四﹑检验步骤

检验项目

检验方法和工具

判定标准

(一)包裝

工作场所灯光: 60W,距离检测者50cm.

三.检验条件

(二)外觀

2.不可有氧化现象.

目视1.来料颜色、形状、材质是否与样品一致

色差仪或目视

按承认书中QC管制尺寸检验

(三)﹑尺寸。