注塑成型验证实施计划

2022年度成注塑检验工作计划报告

201某年度成注塑检验工作计划报告201某年度成注塑检验工作计划报告宁波市某某有限公司201某年注塑车间检验员工作职责规划和绩效考核1.规划成品出厂检验员职责;如下:1.1严格按产品图纸和相关检验标准进行检验,并对每项检验项目在检验过程中均要及时、准确地完成数据记录或质量状态描述,避免有任何项目的漏检与少检现象发生。

1.2进行首、巡检验,并按规范做好首、巡检验记录。

1.3所有检验记录的检验、测试数据必须做到填写准确、字迹清晰,质量状态的描述应做到直接、准确,详细。

1.4应根据车间报检数量严格按《抽样检验标准》及《GB2828.1-化201某抽样标准》进行检验,避免发生抽样数量不足和抽样范围不全的现象。

1.5任何不合格检验记录应都及时报品质部主管,并且应在记录上详细写明不符合项的检验数据或质量状态描述,同时应作出对不合格原因的分析。

1.6所有检验记录必须妥善保管,按时间管理,每月3日前将所有检验记录交品质部经理,并准确详细填写《月度检验汇总分析表》,同时上交部门。

1.7对按规定办理了让步/紧急放行手续的注塑车间自制件,应将不合格检验记录随料入库时同时报仓库。

1.8对所使用的计量器具与检验用具、测试工装做到每天检定,不得使用已损坏的、或未检定,超检定有效期的任何计量器具与检验用具、测试工装,保证检验的准确无误。

1.9对所使用的检验标准及检验文件的保管工作,确保所使用的标准与文件是有效的。

2.2.10严格通过巡检和抽检方式,预防不合格品产生,发现不合格品及时提出,避免报废产生2.成品出厂检验员增加职责2.1负责总装车间产品品质稽核,首检确认;预防不良品产生,2.2负责总装车间成品入库电性能、外观、包装抽检,预防产品不良出货客户手上。

2.3发现总装、校表产品不良,分析初步不良,及时要求车间改善,监督改善效果。

2.4成品入库抽检不合格,及时通知车间主任处理,及发现批量不良。

按照新制定《品质管理流程》执行。

注塑成型质量控制计划

注塑成型质量控制计划一、背景介绍注塑成型是一种常用的塑料创造工艺,广泛应用于各个行业。

为了确保注塑成型产品的质量,需要制定一份注塑成型质量控制计划,从而实现对整个生产过程的有效管理和控制。

二、质量目标1. 产品外观质量:确保产品表面光滑、无气泡、无瑕疵。

2. 尺寸精度:保证产品尺寸精确符合设计要求。

3. 材料质量:确保使用的塑料材料符合相关标准,无污染。

4. 模具质量:保证模具的使用寿命和精度,减少模具损耗。

5. 生产效率:提高生产效率,降低生产成本。

三、质量控制计划步骤1. 原材料检验在注塑成型过程中,原材料的质量直接影响产品的质量。

需要制定原材料检验标准,包括外观、密度、熔流速率、拉伸强度等指标。

每批原材料进厂时,进行抽样检验,确保原材料符合要求后方可使用。

2. 模具检验模具是注塑成型过程中的关键设备,模具的质量直接影响产品的尺寸精度和外观质量。

制定模具检验标准,包括尺寸精度、表面光洁度、模具寿命等指标。

每次使用新模具或者模具修复后,需要进行模具检验,确保模具质量符合要求。

3. 注塑工艺参数设定根据产品要求和模具特性,确定合适的注塑工艺参数,包括注射速度、保压时间、保压压力等。

通过试验和调整,找到最佳的工艺参数,确保产品尺寸精度和外观质量。

4. 注塑成型过程监控在注塑成型过程中,需要对关键参数进行实时监控,确保生产过程稳定可控。

监控项包括注射压力、注射速度、保压时间、模具温度等。

通过监控,及时发现问题并进行调整,确保产品质量稳定。

5. 产品检验对注塑成型产品进行全面的检验,包括外观质量、尺寸精度、物理性能等。

制定产品检验标准,明确检验方法和标准。

每批产品进行抽样检验,确保产品符合质量要求。

6. 不良品处理对于不合格的产品,需要进行分类和处理。

可分为可修复和不可修复两类,可修复的产品进行修复后重新检验,不可修复的产品进行报废处理。

同时,分析不良品的原因,采取相应措施,防止类似问题再次发生。

7. 持续改进定期评估和分析注塑成型质量控制计划的实施效果,发现问题并制定改进措施。

注塑工艺优化实验计划

注塑工艺优化实验计划英文回答:Injection molding is a common manufacturing process used to produce plastic parts. It involves injecting molten plastic material into a mold cavity, allowing it to cool and solidify, and then ejecting the finished part from the mold. The optimization of injection molding process is crucial to ensure the quality and efficiency of the production.To plan an injection molding process optimization experiment, several steps need to be followed. First, it is important to identify the specific goals and objectives of the experiment. For example, the goal could be to improve the part quality, reduce cycle time, or minimize material waste. Once the goals are established, the next step is to determine the factors that can potentially affect the process and the corresponding levels for each factor.For example, factors such as injection speed, melt temperature, mold temperature, and packing pressure can all influence the quality of the molded part. Each of these factors can have different levels, such as low, medium, and high. The levels should be chosen based on the range of operating conditions that are practical and relevant to the process.Next, a design of experiments (DOE) approach can be used to determine the specific combinations of factorlevels that will be tested. This involves creating a matrix of experimental runs, where each run represents a specific combination of factor levels. The number of runs required will depend on the complexity of the process and the desired level of statistical confidence. It is important to randomize the order of the experimental runs to minimize the effects of any uncontrolled factors.During the experiment, data should be collected for each run, including measurements of key process variables and quality attributes of the molded parts. This data can then be analyzed using statistical methods to identify thesignificant factors and their optimal levels. For example, a regression analysis can be used to determine the relationship between the process variables and the quality attributes.Based on the results of the analysis, adjustments can be made to the process settings to optimize the injection molding process. These adjustments can include changing the levels of the significant factors, modifying the process parameters, or implementing process improvements. It is important to carefully document any changes made and to monitor the effect of these changes on the process performance.In conclusion, the optimization of injection molding process requires careful planning and execution of experiments. By systematically varying the factor levels and analyzing the data, it is possible to identify the optimal process settings that can improve the part quality, reduce cycle time, and minimize material waste.中文回答:注塑工艺优化是一种常见的制造工艺,用于生产塑料零件。

2024年注塑计划书

2024年注塑计划书1. 引言本文档旨在提出2024年的注塑计划,包括注塑工艺的目标、预算和时间表等细节。

注塑作为一种重要的制造工艺,在制造业中扮演着重要的角色。

通过制定详细的注塑计划,我们希望能够提高生产效率、降低成本并保证产品质量。

2. 目标2024年的注塑计划的主要目标如下:1.提高注塑设备的利用率,达到90%以上;2.实施节能措施,减少能源消耗;3.提高产品质量,使产品合格率达到99.5%以上;4.降低生产成本,实现降本增效;5.加强交流与合作,促进技术创新和生产优化。

3. 预算为了实现上述目标,我们计划在2024年投入以下预算:1.购买新的注塑设备以提高生产能力和效率:100万元;2.实施节能措施,包括设备升级、能源监测和节能培训等:50万元;3.优化生产线,包括自动化生产和流程改善等:80万元;4.加强技术研发和培训,提升技术水平和员工能力:30万元;5.提高产品质量,包括质检设备和人员培训:40万元;6.其他费用,包括维护费用和运营费用等:50万元。

总预算为350万元。

4. 时间表为了按时完成2024年的注塑计划,我们制定了以下时间表:阶段计划时间计划制定2023年12月注塑设备采购2024年1月 - 2024年2月节能措施实施2024年3月 - 2024年4月生产线优化2024年5月 - 2024年6月技术研发与培训2024年7月 - 2024年8月产品质量提升2024年9月 - 2024年10月运营和维护2024年11月 - 2024年12月5. 计划详情5.1. 注塑设备采购我们计划在2024年的第一季度购买新的注塑设备,以提升生产能力和效率。

新设备将具备先进的注塑技术和更高的自动化程度,可以减少人工操作并提高生产效率。

我们将与供应商合作,选择符合我们需求的设备。

5.2. 节能措施实施为了减少能源消耗,我们计划在2024年的第二季度实施一系列的节能措施。

具体措施包括升级设备以提高能效,安装能源监测系统以实时监测能源使用情况,并开展节能培训以提高员工节能意识和技能。

注塑工艺验证方案

注塑工艺验证方案1 验证目的对注塑工艺进行验证、确认有效控制,以保证在模具、机器型号不变的一定的生产条件下,生产出符合标准要求的医疗器械产品。

评价注塑工艺参数改变对注塑产品的外观、集合形状的影响,以确定最佳注塑工艺参数,为编制定机、定模具的注塑工艺卡确定工艺依据。

2验证要求2.1 验证依据:图纸:外套PQ-CT-02-06相关产品标准:2.2 验证项目:注塑压力(%);料筒温度(℃);冷却时间(S)2.3 验证参与部门和人员技术部质保部负责人:注塑车间生产主管:2.4 验证条件3 验证试验验证按图示程序进行:3.1 试验工艺参数设置 < 注塑工艺参数排列表>3.2 试验方法:3.2.1 按〈注塑工艺参数排列表〉将始注温度、始注射压力组成试验参数组开始进行试注射。

3.2.2 根据设备说明书及常规经验进行组合设计升温、升压试验:a)料筒温度外套加工参数:芯杆加工参数:b)注射压力:注射压力保持在45-46%c)保压时间外套:25.5s,芯杆:25.5sd)冷却时间外套:21-23s,芯杆:18-19s3.2.3 试验记录每组试验由车间工艺试验员做试验数据记录,由检验员记录产品成型质量情况,直至产品合格及达到最佳质量状态,即可确定最佳注塑组合工艺参数值。

4验证结果分析评价:4.1 检验评价巡检员对每组试注塑产品均作外观及几何尺寸的检验,作出该模产品符合规定要求及图纸的情况和检验结论,并在附件3《注塑工艺参数验证排列表》上签注验证评价意见。

4.2 车间试验评价注塑车间工艺试验员依据《注塑工艺参数验证排列表》记录的产品合格情况,择定最佳注塑组合工艺参数,在《注塑工艺参数验证排列表》上签注验证评价意见。

5验证结果的报告和反馈5.1试验结束后,注塑车间工艺验证员据《注塑工艺参数验证排列表》将择定的最佳注塑组合工艺参数写入注塑编写《注塑工艺验证试验报告》,交质管部签署验证意见后报送技术部。

5.2 技术部依据车间和品管部试验评价意见做最后验证确认结论后,进行以下文件准备:对新产品,将工艺验证最佳参数值编制该产品的注塑工a)艺过程卡;b)对老产品中存在的工艺卡与记录不符合的,据此修改和更换工艺过程卡。

注塑成型质量控制计划

注塑成型质量控制计划引言概述:注塑成型是一种常见的塑料加工技术,其质量控制对于保证产品的质量和性能至关重要。

本文将介绍注塑成型质量控制计划的重要性以及如何制定和实施该计划。

一、质量控制计划的重要性1.1 提高产品质量:注塑成型质量控制计划可以确保产品在尺寸、外观和性能等方面的一致性,提高产品质量。

1.2 减少生产成本:通过合理的质量控制计划,可以及早发现和纠正生产过程中的问题,减少废品率和返工率,降低生产成本。

1.3 提高客户满意度:质量控制计划能够确保产品符合客户的需求和期望,提高客户满意度,增加客户忠诚度。

二、制定注塑成型质量控制计划2.1 确定质量目标:根据产品的特性和市场需求,确定注塑成型的质量目标,包括尺寸精度、外观要求和性能指标等。

2.2 制定质量检验标准:根据质量目标,制定相应的质量检验标准,明确产品的合格标准和不合格标准。

2.3 设计检验方案:根据产品的特点和生产工艺,设计合理的检验方案,包括抽样方案、检验方法和检验设备等。

三、实施注塑成型质量控制计划3.1 培训操作人员:对注塑成型工艺和质量控制要求进行培训,提高操作人员的技术水平和质量意识。

3.2 实施过程控制:通过监控关键工艺参数,及时调整生产参数,确保注塑成型过程的稳定性和一致性。

3.3 强化质量检验:严格执行质量检验标准,对产品进行全面的检验和测试,确保产品符合质量要求。

四、质量控制计划的改进与优化4.1 数据分析与统计:定期对生产数据进行分析和统计,找出问题的根源和改进的方向。

4.2 持续改进措施:根据数据分析的结果,制定相应的改进措施,优化质量控制计划,提高生产效率和产品质量。

4.3 客户反馈与沟通:及时收集客户的反馈意见,与客户沟通,了解客户需求,不断改进产品和服务,提高客户满意度。

结论:注塑成型质量控制计划是确保产品质量和性能的重要手段,通过制定和实施质量控制计划,可以提高产品质量、降低生产成本,并提高客户满意度。

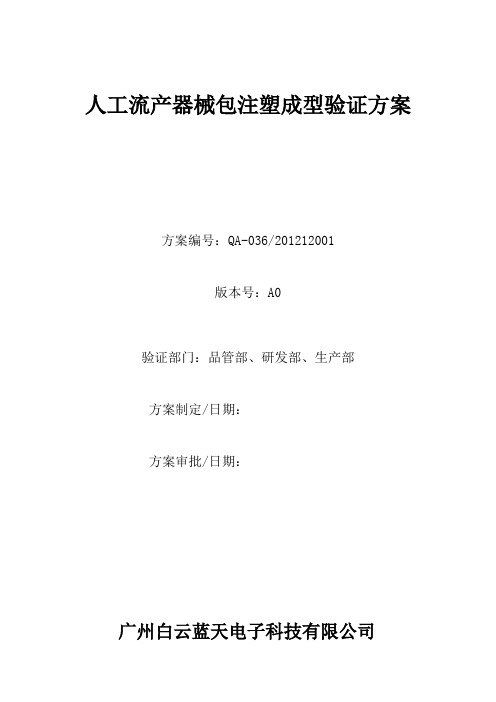

201212001注塑成型验证方案

人工流产器械包注塑成型验证方案方案编号:QA-036/201212001版本号:A0验证部门:品管部、研发部、生产部方案制定/日期:方案审批/日期:广州白云蓝天电子科技有限公司目录1.验证目的 (1)2.概述 (1)3.验证小组成员责职及验证申请 (1)4.验证范围 (2)5.验证依据 (2)6.验证计划 (2)7.验证内容 (2)7.1验证产品 (2)7.2验证对象 (2)7.3操作人员资格确认 (2)7.4原材料确认 (3)7.5生产环境确认 (3)7.6安装确认 (3)7.7运行确认 (3)7.8性能确认 (4)7.9 验证结论 (4)7.10重新验证周期 (4)人工流产器械包注塑成型验证方案1.验证目的1.1验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

1.2验证确认注塑生产工艺是有效、可行的。

1.3 通过验证确认最佳的注塑工艺。

2.概述注塑成型过程是生产过程中的一个关键过程,该过程关系到产品的质量安全和使用安全,按照无菌医疗器械生产管理规范要求作注塑成型过程确认。

3.验证小组成员责职及验证申请3.1研发部负责技术支持,工艺确认。

3.2品管部提供检测项目方案、接收标准、评价等级及相关实验。

3.3生产部负责按验证方案生产相关样品。

验证申请记录表4.验证范围适用人工流产器械包通过注塑成型的器件的注塑工艺和注塑设备。

5.验证依据6.验证计划7.验证内容7.1验证产品子宫刮匙、子宫探针、子宫颈扩张器、吸引管柄、子宫颈钳、双翼阴道扩张器。

7.2验证对象2台注塑成型机和1台模温机;9套模具;产品所用原材料。

7.3操作人员资格确认当注塑成型操作人员上岗资格按下表确认具有相关培训记录及操作手法熟练后可认为符合要求。

注塑成型操作人员资格确认表表17.4原材料确认7.4.1产品对应原材料明细确认见表2。

原材料明细一览表表27.4.2 依据GB/T 20417.2-2006和HG/T2503-1993,对原材料的适用性进行确认并记录于原材料适用性验证表(表3)。

注塑工艺验证方案

一,验证目的:1.一次性使用无菌医疗器械生产中,注塑是生产过程中影响产品质量的主要环节之一。

注塑质量影响到产品整体的性能和外观,配合等方面因此,对注塑工艺进行有效的控制并验证,以保证实现在正常的生产条件下,生产出符合标准的医疗器械产品。

2.本方案的目的在于为评价注塑工艺参数的状况对注塑产品的外观及尺寸的影响,以确认最佳的注塑工艺参数。

二,方案验证小组成员:技术部:品管部设备部注塑车间:本方案的由技术部编制,由品管部、技术部协同努力设计完成,总工和师审核批准。

三,验证依据:产品图纸和相关设备参数。

四,验证项目:各种零配件的注塑压力、温度、成型周期对产品质量的影响。

五,验证项目:各种零配件的注塑压力、温度、成型周期对产品质量的影响。

验证条件设置:1.注塑区环境条件:a)温度:18-28b)湿度:50-65RH2.注塑工艺参数:a)温度筒体类:前区:290 40 ,中区:285 40 后区265 40推杆类:前区:200 30 中区210 30 后区180 30模温:55 ---65b)压力:锁模压力:135注射压力:3-134BAR成型周期;注塑;3-18秒保压+冷却:6-20S六,验证方法(见附件1)1.参数设置:设置好各类参数,使机器预热升温至额定值。

2.出样:空注出模头样,手动闭模,注塑2-3模产品。

3.检验:检验产品外观及尺寸是否符合有关要求及图纸,如果全部合格,则投入正常生产,如果一项或某几项不合格,则需回到第一步,进行参数调整,重新进行验证。

七,结果分析评价:经过上述过程对某一产品注塑工艺参数进行验证过程确认,并填写工艺验证报告和工艺参数验证排列表。

见附件2。

八,最终批准:验证小组审阅上述所有结果及评价分析意见,同意验证结果,并按此结论编制注塑工艺过程卡。

九,声明:兹证明本人已审核同意注塑工艺验证方案。

注塑工艺参数验证排列表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注塑成型验证实施计划

序号验证项目验证人员实施日期完成日期1 注塑操作人员资格的确认

年月中旬年月中旬

2 原材料明细一览表

3 原材料使用性确认

4 注塑设备一览表

5 注塑设备的验证确认

6 计量器具确认表

7 注塑使用模具一览表

8 模具的验证确认

9 注塑零部件一览表

10 注塑成型工艺确认

11 生产环境确认

12 结论

13

14

15

16

17

18

19

20

21

22

23

24

25

26

编制批准日期

注塑成型操作人员资格确认表

验证目的:确认操作人员具备从事注塑成型的生产能力

验证要求:1.至少有两名经培训合格的操作人员。

2.操作人员与培训记录相符合。

验证依据:上岗应知应会考试考核

验证(操作)人员姓名:

人员专业:●操作

验证内容:记录确认

1.注塑成型机工作基本常识●合格○不合格培训记录编号: 04

2.注塑成型机参数的设定●合格○不合格培训记录编号: 04

3.设备操作●合格○不合格培训记录编号: 04

4.设备维护●合格○不合格培训记录编号: 04

5.上下模具的操作●合格○不合格培训记录编号: 04

6.卸除螺杆操作●合格○不合格培训记录编号: 04

7.模温机的使用方法●合格○不合格培训记录编号: 04 验证方法:

检查培训记录

相关文档:

1.培训记录

2.有效性评价

3.操作上岗证

上岗证确认

上岗证编号: DXC001 上岗证编号: DXC004

上岗证编号: DXC002 上岗证编号: DXC005

验证结论:●合格○不合格验证人:日期:13.03.12

审核结论:●合格○不合格审核人:日期:13.03.13。