无溶剂聚氨酯复合的工艺控制

无溶剂复合工艺关键控制点

无溶剂复合工艺关键控制点作者:於亚丰来源:《印刷技术·包装装潢》2014年第03期无溶剂复合工艺凭借环保、节能、安全、低成本、高速等优点,目前在欧美地区软包装市场已得到较为普遍的推广和应用。

相比之下,国内目前仅有百余条无溶剂复合生产线在软包装企业安装使用,市场应用规模远不及干式复合工艺。

无溶剂复合工艺之所以在我国软包装市场推广缓慢,笔者认为其中一个重要原因就是,无溶剂复合与干式复合在工艺控制上存在很大差异,操作人员对无溶剂复合工艺缺乏实际操作经验和系统认识。

无溶剂复合工艺控制的难点主要在于无溶剂复合设备、复合基材、胶黏剂、工艺参数之间的合理匹配。

其一,张力控制难,这是因为无溶剂胶黏剂的初黏力很低,对复合基材各段张力的设定和控制要求都非常严格;其二,涂布量控制难,这是因为涂布量控制参数较多(6~7个),且涂胶量受部分参数的影响较大;其三,无溶剂复合需要较长的固化时间,复合结果显现滞后;其四,生产速度较高,使得生产过程的整体控制难度较大。

以上这些难点如果控制不好,就会严重影响软包装产品复合质量,从而无法满足客户需求。

因此,笔者认为,要想攻克这些难点,操作人员需要把握好无溶剂复合过程中的几个关键点。

复合基材的检测与要求1.表面张力表面张力是复合基材检测的主要性能指标,常用的薄膜材料都须经过电晕处理,以使其具有合适的表面张力。

一般要求PE、BOPP薄膜的表面张力>40mN/m,VMPET薄膜的表面张力>42mN/m,PA薄膜的表面张力≥50mN/m,PET薄膜的表面张力≥45mN/m。

这样做的主要目的是为了提高胶黏剂的流平性和复合牢度。

如果复合基材的表面张力低于要求值,就会影响复合膜的复合牢度,严重时还会导致分层现象。

2.厚度复合基材厚度必须均匀,且厚度均匀性偏差要求控制在10%以内,产品质量符合国家或行业相关标准。

3.宽度复合基材宽度不应超过无溶剂复合设备允许的最大幅宽,同时也不应小于无溶剂复合设备允许最大幅宽的60%;复合基材宽度应大出涂布基材宽度0~5mm;各试验基材最小幅宽至少大出试验用转移胶辊宽度10mm,但最多不大出20mm。

无溶剂聚氨酯合成革技术的研究进展

无溶剂聚氨酯合成革技术的研究进展发布时间:2022-10-19T06:35:06.323Z 来源:《科学与技术》2022年第11期6月作者:徐韫欢[导读] 无溶剂聚氨酯的融合不需要在生产和加工过程中添加有害溶剂。

与水溶性聚氨酯相比,它更安全环保。

徐韫欢福鼎市质量计量检测所福建宁德 355200摘要:无溶剂聚氨酯的融合不需要在生产和加工过程中添加有害溶剂。

与水溶性聚氨酯相比,它更安全环保。

然而,转化为未溶解的聚氨酯的范围受到相关问题的限制,例如原料反应速度难以控制,以及产品物理性能下降。

因此,必须改进无溶剂聚氨酯生产工艺,提高产品性能。

概述了聚氨酯单体形成的现状和主要特点,重点介绍了国内外聚氨酯单体形成的合成工艺、高物理性能和阻燃性能的研究现状。

研究了无溶剂聚氨酯的形成趋势。

关键词:无溶剂聚氨酯;合成工艺;阻燃性;高物性前言聚氨酯是一种广泛用于社会所有生产部门的材料。

由于具有良好的抗擦伤和撕裂强度,外观与天然皮革相似,已成为日常生活中常见的消费品。

由于技术限制,合成皮革产品的质量普遍较差,其中含有大量有害物质,影响了这些产品的出口。

因此,需要使用新的环保材料来取代这种可溶性聚氨酯树脂,提高产品性能,实现工业现代化。

可生产水溶性或非溶剂和热塑性聚氨酯。

1 无溶剂聚氨醋合成革制造的基本原理和特点人工革是将合成树脂以某种方式(如涂覆、贴合等)与基材结合在一起得到的天然皮革的替代品,主要产品有人造革、合成革和超细纤维合成革,可用于制鞋类、箱包、家具、汽车内饰、子弹等。

在通常的分类中,人造革是一种皮革材料,由用聚合物板制成的织物制成。

聚氯乙烯(PVC)主要用作涂层剂,通常称为PVC人造革;合成皮革是一种仿皮,它是一种非织造布、聚合物材料浸渍和覆盖的皮革。

大多数使用聚氨酯(PU)作为浸渍材料和涂层剂,通常称为PU合成革;超细纤维合成革,简称超纤革,是超细纤维通过梳理、针刺或水刺制成具有三维网络结构的无纺布,再经聚氨酯湿法含浸、减量、磨皮、染整等工艺最终形成的仿革产品。

无溶剂PUR聚氨酯复合胶使用方法

无溶剂PUR聚氨酯复合胶使用方法

无溶剂PUR聚氨酯复合胶PUR-103为100%固含量的单组分无溶剂聚氨酯复合胶。

PUR(PolyurethaneReactive),为湿气固化反应型聚氨酯热熔胶。

主要成分是端异氰酸酯聚氨酯预聚体。

在加热后高温状态下,PUR胶粘剂分子与空气中或被粘物上的水分或活泼氢物质反应而形成部分交联网状结构,使粘接强度、耐化学品、耐热、耐水解等性能优于一般热熔胶。

PUR的粘接性和韧性(弹性)可调节,具有普通热熔胶的热塑冷固性能,粘接操作简便,可胶接物范围广、性能可调性大。

无溶剂PUR聚氨酯复合胶用途

适合用于普通面料,含氟材料处理过面料,涤纶弹性丝,棉布,纤维类、PVC、PET以及TPU之间的复合;复合后耐水洗,干洗性能优越。

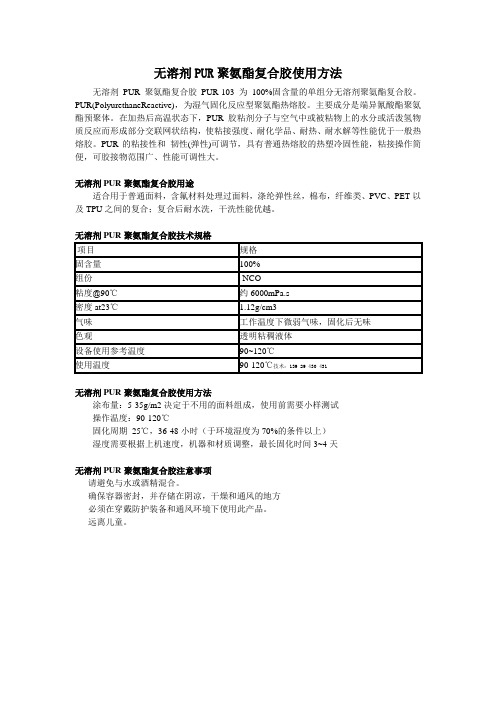

无溶剂PUR聚氨酯复合胶技术规格

无溶剂PUR聚氨酯复合胶使用方法

涂布量:5-35g/m2决定于不用的面料组成,使用前需要小样测试

操作温度:90-120℃

固化周期25℃,36-48小时(于环境湿度为70%的条件以上)

湿度需要根据上机速度,机器和材质调整,最长固化时间3~4天

无溶剂PUR聚氨酯复合胶注意事项

请避免与水或酒精混合。

确保容器密封,并存储在阴凉,干燥和通风的地方

必须在穿戴防护装备和通风环境下使用此产品。

远离儿童。

无溶剂复合工艺三大技术风险,有什么控制要点

无溶剂复合工艺三大技术风险,有什么控制要点无溶剂复合工艺显著的优势有降低成本、高效节能、生产安全稳定、提升产品质量等,是一种值得大力倡导、极具实用价值的生产工艺。

然而,当前无溶剂复合工艺还没有达到成熟阶段,软包装企业在应用过程中仍然存在一些容易被忽视的技术风险,从而导致质量问题的出现。

为此,我总结了3个较为常见的无溶剂复合技术风险控制要点,并对其原因进行了分析,与行业人士分享。

要点一,无溶剂复合中增加A胶量的技术风险无溶剂复合双组分(A胶和B胶)胶黏剂混配比例一般是指A胶和B胶的重量比,而不是二者的体积比。

双组分胶黏剂的混配比例一般由胶黏剂生产厂家来确定,因为不同品牌、不同用途胶黏剂的配比一般也不同。

虽然目前国内无溶剂胶黏剂生产厂家有很多,但A胶和B胶重量比的选项并不多,比较常见的A∶B有100∶80、100∶75、100∶50、100∶45等。

但在软包装企业实际的无溶剂复合生产中,双组分胶黏剂的配比会出现失调的情况,这就会对软包装产品无溶剂复合质量产生影响。

案例:复合结构为OPP/VMPET/PE的软包装袋,经过印刷、无溶剂复合工序后都没有出现质量问题,但在分切制袋后,其封边却出现了卷边现象。

该结构复合软包装袋采用的是某品牌低黏度无溶剂胶黏剂,实际复合生产中A、B胶的配比为100∶67(注意:根据上文所述,与之比较接近的正常配比为100∶75)。

在分析故障原因时,发现袋子卷边的同时还伴随内层胶黏剂不干的现象。

原本以为是复合膜熟化程度不完全所致,后延长熟化时间再进行分切制袋,袋子卷边问题依然存在,且开口性也严重变差。

在干式复合工艺中存在“提高固化剂(-NCO组分)可以提高复合强度”的说法,行业人士很容易将这种思路也“复制”到无溶剂复合工艺中,从而导致了较严重的质量事故。

事实上,在无溶剂复合工艺中,无论是-OH过量还是-NCO过量,都可能导致无溶剂胶黏剂不干的现象,只是-OH过量造成的是永久性不干,而-NCO过量造成的是短暂性不干,其还可以与空气中的水分子发生反应而继续固化。

无溶剂复合工艺--控制要点

无溶剂复合工艺--控制要点无溶剂复合工艺始于20世纪70年代,目前在欧美市场已占据相当重要的地位,与溶剂复合工艺相比,具有以下优点。

(1) 生产中不使用溶剂,避免了环境污染。

(2) 将火灾和爆炸隐患降至最低。

(3) 复合后的制品无溶剂残留,更适用于对气味非常敏感的商品包装。

(4) 无溶剂复合设备没有干燥箱,减少了能源消耗。

(5) 无溶剂复合设备装备有在线电晕处理单元,对电晕消退、爽滑剂含量高的薄膜有很好的复合性能。

(6) 复合速度快,生产效率高。

(7) 综合成本较低。

但是,实际生产中,由于无溶剂胶黏剂的初始黏度很低,操作控制难度加大,容易出现各种质量问题。

在此,笔者就无溶剂复合工艺控制要点及常见问题与大家进行探讨。

工艺控制要点1.复合基材目前,无溶剂复合常用基材主要有BOPP、PET、OPA、VMCPP、VMPET、CPP、PE、铝箔等。

复合时一般将刚性大、涂布性能好的材料(PET、BOPP、OPA、VMPET等)放在主放卷工位;将易拉伸的材料(PE、CPP、VMCPP等)放在副放卷工位。

但也不是一成不变的,可以根据实际生产情况灵活选择,如印刷膜与镀铝材料复合时,为了保证复合质量和生产效率,可以把镀铝材料放到主放卷工位。

2.胶黏剂的选择无溶剂胶黏剂主要有单组分潮气固化型胶黏剂、双组分冷涂无溶剂型胶黏剂、双组分反向热涂型胶黏剂、UV固化型胶黏剂等几种。

选择胶黏剂时需要考虑的因素也很多,首先是包装内容物的种类及所用薄膜材料的种类;其次,如果印刷油墨与胶黏剂接触,还要考虑两者的相容性;再次,剥离强度要求以及热封条件等对胶黏剂的选择也有很大影响。

另外,还需要注意两个问题:一是MDI类型的异氰酸化合物会透过内层薄膜逐渐向内层表面迁移,并与水汽发生反应形成聚脲抗热封层,影响包装袋的热封质量,当聚乙烯薄膜质量较差或胶黏剂选择不当时容易发生此问题,尤其是使用双组分胶黏剂时更要注意。

二是复合爽滑剂含量较高的薄膜时,由于爽滑剂迁移进胶黏剂层,可能会出现剥离强度差、热封不良、摩擦系数增大等问题,影响其在包装生产线上的操作性。

聚氨酯合成革无溶剂生产工艺流程

英文回答:The solvent-free production process of polyurethane (PU) synthetic leather involves several pivotal steps exhibiting the utmost professionalism and precision. Initially, the raw materials, including polyols, isocyanates, and additional additives, are meticulously blended in precise proportions within a dedicated reactor. This meticulous blending instigates a reaction between the polyols and isocyanates, ultimately yielding the PU polymer, which is subsequentlybined with other additives such as pigments, stabilizers, and fillers. The resultant mixture is then uniformly applied onto a substrate material, which may epass either a fabric or a film, to form a thin, uniform layer of PU synthetic leather. This solvent-free process effectively obviates the necessity for hazardous solvents, thereby rendering it more environmentally sustainable while concurrently mitigating the risk of detrimental chemical exposure to workers.聚氨酯合成皮革的无溶剂生产工艺涉及几个关键步骤,表现出最高度的专业性和精度。

无溶剂单组分聚氨酯防水涂料施工工艺

无溶剂单组分聚氨酯防水涂料施工工艺同学们!今天咱们来聊聊无溶剂单组分聚氨酯防水涂料的施工工艺,这可是个超级实用的知识哦!咱们得把施工的场地收拾干净。

不管是地面还是墙面,都不能有灰尘、杂物、油污这些东西。

就好像咱们写作业前要把桌子擦干净一样,不然会影响咱们后面的“作业质量”。

比如说,如果地面有个小石子,那涂防水涂料的时候就可能不平整啦。

接下来,就是基层处理。

基层要牢固、平整,如果有裂缝或者凹凸不平的地方,就得用水泥砂浆或者其他的修补材料给补平咯。

就像咱们考试前要把不会的知识点都搞懂一样,基层的问题不解决好,后面的防水效果可就大打折扣啦。

比如说,墙面有个大坑,防水涂料涂上去也没法完全挡住水呀。

然后呢,咱们要把防水涂料搅拌均匀。

这可不能随便搅搅,得按照说明书的要求来,不然涂料的性能可能就发挥不出来啦。

搅拌的时候要注意观察,看看有没有结块或者不均匀的地方。

开始施工啦!可以用刷子、滚筒或者喷枪来涂防水涂料。

如果是小面积的地方,比如墙角、管根这些,咱们就用刷子,仔细地刷,不能有遗漏。

要是大面积的墙面或者地面,用滚筒或者喷枪就比较快。

涂的时候要注意厚度均匀,不能有的地方厚有的地方薄。

一般来说,要涂好几遍,每遍之间要间隔一定的时间,让前一遍干了再涂下一遍。

比如说,第一遍涂完还没干就涂第二遍,可能会影响防水效果哦。

在涂防水涂料的时候,还有一些要注意的地方。

比如说,不能在下雨天或者特别潮湿的天气施工,不然涂料干不了。

还有,施工的温度也有要求,一般在 5 度到35 度之间比较好。

要是温度太低或者太高,涂料的性能也会受到影响。

涂完防水涂料后,可别以为就大功告成啦。

还得进行养护,在规定的时间内不能上人或者堆放重物。

就好像咱们刚种的小花,不能马上就去踩一样。

最后,咱们来检查一下施工的质量。

看看有没有漏涂的地方,涂层是不是均匀、有没有气泡或者裂缝。

如果发现问题,要及时修补。

无溶剂单组分聚氨酯防水涂料的施工工艺虽然看起来有点复杂,但只要咱们按照步骤一步一步来,认真仔细,就一定能做好防水工作,让咱们的房子不再有漏水的烦恼!。

聚氨酯生产工艺中的质量控制与管理

聚氨酯生产工艺中的质量控制与管理聚氨酯是一种重要的聚合物材料,广泛应用于建筑、汽车、家具和电子等行业。

在聚氨酯的生产过程中,质量控制与管理是确保产品质量和性能稳定的关键要素。

本文将探讨聚氨酯生产工艺中的质量控制与管理措施,并提出一些改进建议。

一、原材料选择与管理在聚氨酯生产中,原材料的选择和管理对产品质量至关重要。

首先,原材料供应商的选择至关重要,应该选择信誉良好、有稳定供应能力的供应商。

其次,应对原材料进行严格的质量检查,确保其符合产品的技术要求。

对于涉及到维稳、催化剂等添加剂的原材料,要确保其含量准确,以避免影响产品的性能。

二、生产工艺的控制与管理1. 设备管理:聚氨酯生产过程中,各种设备的状态和运行状况对产品质量具有重要影响。

因此,应对设备进行定期的检查和维护,确保设备处于良好的运行状态。

2. 工艺参数控制:在聚氨酯生产过程中,工艺参数的控制对产品质量起着至关重要的作用。

例如,反应温度、压力、混合比等参数都需要进行准确的控制。

通过合理地调整这些参数,可以获得所需的产品性能。

3. 技术人员培训:为了确保生产工艺的稳定性和产品质量的一致性,应对相关技术人员进行系统的培训和考核。

他们需要熟悉生产工艺的各个环节,并能够及时处理各类技术问题。

三、质量检验与监控1. 原材料检验:在生产过程中,应抽样检验原材料的质量,确保其符合产品要求。

包括检验原材料的外观、密度、粘度、水分含量等。

2. 过程控制检验:在生产过程中,应不断对关键环节进行检测,以确保生产过程的可控性和一致性。

例如,可以通过检测反应物的消耗情况、产品的流变性能等指标来判断生产过程是否正常。

3. 产品质量检验:对成品产品进行全面的质量检验,以验证其性能是否符合要求。

包括外观检查、物理性能测试等。

四、质量问题分析与改进1. 异常处理:对于生产中出现的质量异常问题,应及时进行分析和处理。

找出问题的原因,并采取适当的措施进行改进。

2. 经验总结与借鉴:将前期生产过程中的经验进行总结和归纳,形成相应的技术文档和操作规程,并借鉴其他企业的成功经验,以不断提升质量控制与管理水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无溶剂聚氨酯复合的工艺控制

无溶剂复合工艺控制

-

无溶剂复合工艺具有环保、低碳节能、安全、低成本以及高速复合等优点。

因为优势明显,无溶剂复合一直“盛名在外”,在欧美市场也已经得到了较为普遍的推广和应用。

据有关数据显示,经过这么多年来的发展,国内现今也仅有80余条无溶剂复合生产线开始进入软包装企业进行生产和考验,数量还不到复合设备总量的2%,远远逊色于干法复合的市场应用现状。

无溶剂复合在我国推广速度缓慢,笔者认为其中最重要的一个原因就是对无溶剂复合工艺控制方面还很欠缺,无溶剂复合工艺和现有的干法复合等传统成熟工艺相比差异较大。

我通过这五六年在无溶剂复合行业工作中,积累了关于无溶剂复合工艺控制方面的些许经验,加以总结,拿来和行业的各位同仁们一起分享探讨,希望对使用无溶剂复合工艺的生产企业带来一些帮助。

无溶剂复合工艺主要难点是指无溶剂复合的设备、基材、胶黏剂、工艺参数的匹配难。

主要原因是:第一,张力控制难,因为初黏力很低,对各段张力的设定控制都非常严格。

第二,涂布量控制难,主要是因为控制参数多(6个,7个)、涂胶量与部分参数关系敏感。

第三,由于需要固化时间,复合结果显现滞后。

第四,由于生产速度一般较高,生产过程的整体控制难度增加。

因此,工艺控制的难度和废品风险明显增加。

要克服这些难题主要从以下几个关键点严格控制,每个关键环节严格控制好,无溶剂复合工艺自然也就能得心易手。

一(复合基材的检测

1. 表面张力

对于复合基材的检测主要性能指标就是表面张力,对于通常使用的薄膜材料都须经过电晕处理(PE、BOPP膜的表面张力大于40达因,最差须大于38达因;VMPET 薄膜的表面张力大于42达因;PA薄膜的表面张力不得小于50 mN/m;PET薄膜的表面张力不得小于45 mN/m)。

其主要目的是提高胶粘剂的流平,涂布及复合牢度。

相反基材表面张力低于要求值时,会影响其复合牢度,严重的话会产生分层现象。

2. 厚度

所用基材必须厚度均匀,厚度均匀性偏差要求控制在10%以内,质量符合国家或行业的相关标准。

3. 宽度

所用基材宽度不应超过机器允许的最大幅度,同时也不应小于机器允

许最大幅度的60%;第二基材应比涂布基材宽度大于0-5mm ;各试验基材最

小幅度必须至少大于试验用转移胶辊宽度10mm,但最多不大于20mm.

对于印刷基材必须图文清晰,网点规则,无划痕,无脏点,无糊版,

无刀丝等缺陷,对于非印刷基材要求外观良好,无杂质,无粉尘,无污染,无受潮。

需要供应商提供质量报告,出厂日期,生产日期,生产批次等信

息。

二. 胶水和油墨的选择

胶水和油墨使用是复合中最容易出现问题的环节,选择其供应商必须严格的进行选择。

可能胶水,油墨生产厂家,大大小小,参差不齐。

最好能到生产厂家进行实地考察,考察其规模,生产能力,质量监控等方面。

尤其是无溶剂复膜胶水方面,应该选择成熟度高的供应商。

过去无溶剂聚氨酯复膜胶主要依靠进口的国外产品,不但价格昂贵,售后服务也不够及时、有效,生产中一旦产生问题,后果会很严重,不能够解决无溶剂复合的软包装企业的后顾之忧。

上海康达化工新材料股份有限公司,从2005年起就致力于无溶剂聚氨酯复膜胶的开发和研究。

现已基本形

成了系列化产品,也是国内首家能够稳定批量供应无溶剂复膜胶的生产厂家,是值得软包装企业可以放心使用的民族品牌。

在选择胶水和油墨的时候,还要考虑好两者相容性的问题。

目前国内无溶剂腹膜胶水都是聚氨酯化学体系的,但是油墨有含苯的,酯溶的,醇溶的,水性,聚酰胺等多种分类。

所以考察两者相容性问题时,可以先确定胶水,再用不同体系,不同品牌油墨与之相匹配,从而选择合适的油墨和胶水。

在胶水应用方面要注意上胶量的控制,上胶量是个相对的概念,不同的基材上胶量通常不一样。

总体每平方米控制在1到2g。

透明材料通常1到1.4g,镀铝在1 .5到1.8g,具体的用量需要现场试验而定,如胶量太大不但收卷收不齐,还会造成油墨从印刷基材剥离转移,如果上胶量太小,不但造成剥离强度下降,还会由于上胶量和油墨浸润不充分留有气泡。

这在镀铝和白色印刷膜复合上显得更为明显三( 设备使用方面

a) 机器电源电压稳定,有稳压装置,电压波动偏差不超过10%。

b) 机器气源稳定,有空气干燥机过滤。

压缩空气需要清洁干燥,压力不低

于0.6MPA。

c) 水源要求干净,不能有水垢,水压不低于4KG,因为加热有压缩机,

以免不干净水源导致压缩机损坏。

d) 主机清洁保养十分关键,尤其是上胶涂布,复合部分,每天在上下班前

必须将上胶涂布,复合部分及各滚清洗干净。

e) 混胶机的的清洁保养,混胶机是无溶剂复合机使用的前提和保证。

计量

泵是非常关键的部件,必须定期检查计量泵运转是否良好。

进入计量泵

的压缩空气要保持干燥状态,必要时还应加除湿装置。

其次要防止胶泵

堵塞,由于没有定期清洁保养,容易造成胶泵内固化堵塞,打胶机再

次使用会造成胶黏剂的配比错误,一旦出现问题,损失巨大。

f) 无溶剂复合机调整良好,并进行必要的动作检测,各导辊滚动是否灵活,

各导辊清洁无破损。

离合涂布辊,背压辊,复合辊时是否平缓及两端同

步。

g) 无溶剂复合的初粘力较低,各段张力的匹配和收卷张力的控制就显得尤

为重要。

收卷张力主要包括主放卷张力,涂胶后牵引张力,副放卷张力,

收卷锥度几个方面。

不同结构之间的复合,各部分张力也有差异,检查

张力合适的方法是在复合过程中停机,在收卷时用刀片在复合膜上划一

个“X”字口,如果平整则合适操作,如果朝一个方向卷曲,则说明该

层薄膜张力过大,则应该进行合理调节

四( 复合车间环境

无溶剂复合不像干式复合机,对环境要求相对严格。

国内无溶剂做得很多做得好的企业,都单独为无溶剂复合设备建成独立空间。

从根本上解决洁净的问题。

对环境的要求主要从以下几个点来考虑。

1.无溶剂复合的胶黏剂是聚氨酯型,其主剂为异氰酸酯类,异氰酸酯官能团是一个非常活泼的基团,容易和空气中的水产生反应,在胶黏剂固化后会有气泡产生,所以在涂胶复合期间,环境湿度对复合效果有明显影响。

一般控制湿度小于75%以下。

2(车间卫生一定要保持清洁,因为无溶剂速度很高,如果有灰尘,杂物,蚊虫的话,会严重影响设备的精度和成本的透明度。

五( 固化室的要求

1.固化室首先尺寸要合适,配备加热和通风设施,保温效果好,可保持室内温度的恒定和均匀性。

2.固化室温度可自动控制,温度需要35—50度范围内可调。

室内温度偏差小于2%,如果室内均匀性达不到要求,复合卷料在固化过程中应进行人工翻转。

开展无溶剂复合工作,将是一项长期而艰巨的任务。

这里只能抛砖引玉,提出一些不甚成熟的想法,供大家参考,不当之处,欢迎批评指正。