MasterCAM铣削编程综合实例

数控铣削综合编程实例

艺 分 析 及

X-75 Y0; G01 Z0 F100; X75; (上平面加工) G00 Z100 M05; G28;

编

程

重庆电子工程职业学院

课题四 数控铣床和加工中心编程

3、程序编制

T02 M06 ;(外轮廓加工)

典 G00 G43 Z5 H02 M03;

型 X-40 Y-40;

零

G41 X-25 Y-40 D02; G01 Z-4 F100;

铣Φ14、Φ35内圆腔

(G41)

O1000 G28 T01 M06 G54 M03 S800 M08 G00 G43 Z20 H01 G99 G81 X0 Y0 Z-1 R3 F100 X12.25 Y0 X17 Y17 X0 Y12.25 X-17 Y17 X-12.25 Y0 X-17 Y-17 X0 Y-12.25 G98 X17 Y-17 G49 G00 Z50 M05 G28 T02 M06 G00 G43 Z20 H02 M03 G99 G81 X0 Y0 Z-5 R3 F100 X12.25 Y0 X17 Y17 X0 Y12.25 X-17 Y17 X-12.25 Y0 X-17 Y-17 X0 Y-12.25 G98 X17 Y-17 G49 G00 Z50 M05

锪4-Φ8孔(G82) 铣Φ14、Φ35内圆 腔

(G41)

重庆电子工程职业学院

课题四 数控铣床和加工中心编程

程序编写

1)T01中心钻9-Φ3

(G43 G81)

2)T02钻头9-Φ6孔

(G43 G81)

mastercam车铣加工实例报告

《现代制造技术》课程读书报告目录一.现代制造技术或先进制造技术的国内外发展现状及发展趋势(一).先进机械制造技术的发展现状(二)、我国先进机械制造技术的发展趋势二.现代制造技术或先进制造技术主要包含的技术三.参考文献四.车削加工实例1.建模2.刀具参数设定3.加工仿真五.铣削加工实例(一).二维铣削实例1.建模2.刀具参数设定3.加工仿真(二).实体铣削实例1.导入三维模型2.刀具参数设定3.加工仿真一.现代制造技术或先进制造技术的国内外发展现状及发展趋势(一).先进机械制造技术的发展现状近年来,我国的制造业不断采用先进制造技术,但与工业发达国家相比,仍然存在一个阶段的整体上的差距。

1 制度落后工业发达国家广泛采用计算机管理,重视组织和管理体制、生产模式的更新发展,推动了准时生产、敏捷制造、精益生产、并行工程等新的管理思想和技术。

我国只有少数大型企业局部采用了计算机辅助管理。

多数小型企业仍处于经验管理阶段。

2 设计方法落后工业发达国家不断更新设计数据和准则。

采用新的设计方法,广泛采用计算机辅助设计技术(CAD/CAM),大型企业开始无图纸的设计和生产。

我国采用CAD/CAM技术的比例较低。

3 制造工艺落后工业发达国家较广泛的采用高精密加工、精细加工、微细加工、微型机械和微米,纳米技术、激光加工技术、电磁加工技术、超塑加工技术以及复合加工技术等新型加工方法。

我国普及率不高,尚在开发、掌握之中。

4 自动化程度低工业发达国家普遍采用数控机床、加工中心及柔性制造单元、柔性制造系统、计算机集成制造系统,实现了柔性自动化、知识智能化、集成化。

我国尚处在单机自动化、刚性自动化阶段,柔性制造单元和系统仅在少数企业使用。

5 管理方面工业发达国家广泛采用计算机管理,重视组织和管理体制、生产模式的更新发展,推出了准时生产、敏捷制造、精益生产、并行工程等新的管理思想和技术。

我国只有少数大型企业局部采用了计算机辅助管理,多数小型企业仍处于经验管理阶段。

第4章Mastercam的铣削粗加工案例(2)

图4.87菜单

系统默认朝Z负方向的拉伸,单击D执行。

出现拉伸对话框, 设置参数如图4.88:产生

主体;距离:20.0,按确定。

图4.88拉伸对话框

4)单击工具栏的等角视图 4.89所示。

按钮,结果如图

图4.89拉伸图形

5)绘制五边形 在主功能表中单击C绘图/N下一页/P多边形/O

边数,输入边数:5;单击菜单的R半径值,输入内接

现走刀路径如图4.104。还可在主功能表

中单击N公用管理/B路径模拟/R自动执行, 重复模拟加工过程如图4.104所示。

图4.104模拟走刀路径

7)产生后处理程序 在主功能表中单击N公用管理/P后处理 /RNCI->NC,自动转换为程序,这里从略

2.等高外形铣削

1)设置构图平面:T,视,角:I。 2)选择加工曲面 在主功能表中单击T刀具路径/U曲面加工

/R粗加工/C等高外形/A所有的/U曲面/D

执行,系统自动选择所有的曲面,并跳出刀 具参数对话框如图4.101。

3)刀具参数设置 在该对话框的刀具图象显示区单击鼠标 右键,显示菜单,点击从刀具库中选取刀 具,进入刀具管理器,选取一把12mm的平 铣刀, 按O确定按钮,刀具就显示在对话 框的刀具名称处。

4.3等高外形铣削加工

等高外形铣削粗加工是沿着曲面外形生 成粗加工刀具路径的加工方法, 它的特点 是产生的加工路径在轮廓的等高线上,对 于毛坯的形状和大小与零件较接近时,这 种加工方法是最理想的。这种刀路由于类 似于地图山峰的等高标线而得名。下面以 五角星的构图及加工为例介绍等高外形铣 削加工。

图4.86等高外形铣削加工实例

半径:80;单击菜单的D执行;再单击O原点(0,0),设

五边形的中心为系统的原点。设置视角:T,结果

Mastercam X6应用与实例教程第7章 铣削加工综合实例

第7章 铣削加工综合实例

7.4.3 隐藏图素 单击次菜单区中的【层别】按钮,系统弹出【层别管 理】对话框,如图7-22所示,将线架和昆氏曲面图层的 “突显”去除,即隐藏线架和昆氏曲面。

图7-22 【层别管理】对话框

第7章 铣削加工综合实例

7.4.4 实体顶部倒圆角

图7-23 【实体倒圆角参数】对话框

9平底铣刀 5球头铣刀 8平底铣刀 3平底铣刀 5圆鼻铣刀 4圆鼻铣刀

第7章 铣削加工综合实例

7.2 绘制三维线架

7.2.1 设置工作环境 单击次菜单区中的相应命令,分别设定:Z(工作深度) 为“0”;WCS为“T”;Tplane(刀具平面)为“T”;Cplane (构图平面)为“T”;Gview(屏幕视角)为“T”。

图7-12 扫描曲面

图7-13 生成的右下方3条边界线

图7-14 生成的边界线

第7章 铣削加工综合实例

7.3.2 绘制昆氏曲面 (1)设置颜色为“11(青色)”,层别编号为“2”,名称 为“昆氏曲面”。 (2)绘制昆氏曲面:单击【绘图】→【绘制曲面】→【昆 氏曲面】菜单命令,在图7-14中,单体串联选择曲线L1、L2、 L3为“引导方向”线,部分串联选择曲线L4、L5、L6为 “截断方向”线,绘制的昆氏曲面,如图7-15所示。

图7-1 玩具盒盖

第7章 铣削加工综合实例

7.1.3 数控加工工艺设计 1.加工工步设置

根据以上分析,制定工件的加工工艺路线如下:

采用 9 直柄波 纹平底刀切除分 型平面大部分余 量 采用 5 球 采用 8 平底刀 采用 3 平底 采用 5 采用 4 圆鼻刀对型 芯曲面进行 半精加工 圆鼻刀对型 芯曲面进行 精加工

第7章 铣削加工综合实例

Mastercam数控编程实例

位置

输入左上角点坐标(-48,48),回

车,然后在 面正方形绘制完毕。

③绘制台阶正方形

处输入宽度 96,在

处输入高度-96,回车,底

下面通过串连补正绘制台阶正方形。单击菜单栏

→

或直接单击工

具栏按钮 ,进入串连对话框,单击绘图区中已绘制的正方形的一条边,串连正方形,

其它按默认设置,然后单击

按钮确定,进入串连补正对话框,将水平补正(即 XY

按钮,出现如图 1-123 所示对话框,用

图 1-123 外形铣削加工参数对话框

a. 安全高度:50。选中“绝对坐标”项。 安全高度也称为提刀高度,指在此高度上刀具可以在任何位置平移而不会与工件或夹具 发生碰撞。在开始进刀前,刀具快速下移到此高度才开始进刀,加工完成后退至安全高度。 “绝对坐标”表示相对于坐标原点的高度。 b. 参考高度: 参考高度也叫退刀高度,完成一个工序后,刀具退到该高度,下一道工序以该点为起点。 通常安全高度设定了则无需设定参考高度。 c. 进给下刀位置:5。选中“增量坐标”。 进给下刀位置也叫进给高度,刀具从安全高度以 G00 的速率快速下降到该点,改为以 Z 轴的进给速率,向下加工工件。初学者对该值的设置宜高一点,以利于操作机床加工时的安 全。 “增量坐标”是相对已加工面的一个高度,其值以上一次的已加工面作为 Z 坐标的原点来 计算。 d. 工件表面:0。选中“绝对坐标”项。 工件表面指毛坯顶面的高度值或 Z 轴坐标值。

21

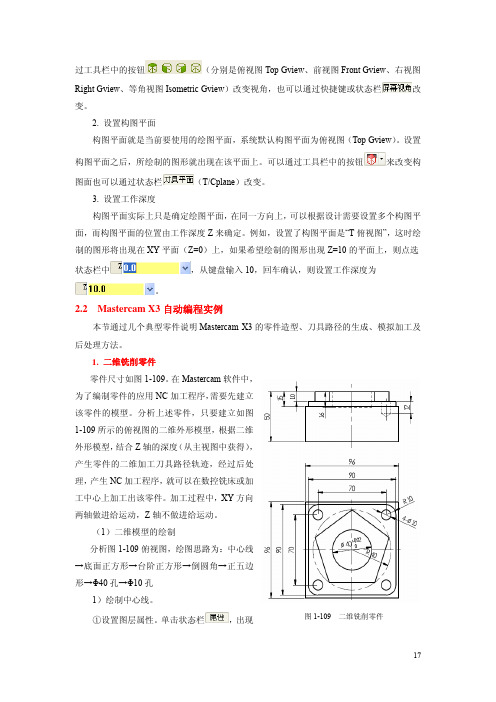

4)加工路线分析

图 1-118 材料设置对话框

根据图样,确定加工顺序:台阶四边形外形铣削

粗加工→五边形外形铣削粗加工→Φ40 孔挖槽粗加工

→钻 Φ10 小孔→四边形外形精加工→五边形外形精加

工→Φ40 孔挖槽精加工。

Mastercam数控编程实例介绍

构图平面之后,所绘制的图形就出现在该平面上。可以通过工具栏中的按钮

来改变构

图面也可以通过状态栏

(T/Cplane)改变。

3. 设置工作深度

构图平面实际上只是确定绘图平面,在同一方向上,可以根据设计需要设置多个构图平

面,而构图平面的位置由工作深度 Z 来确定。例如,设置了构图平面是“T 俯视图”,这时绘

图 1-116 二维模型图

图 1-117 刀具路径操作窗口 20

(3)加工工艺分析 不管是手工编程还是计算机辅助编程,加工工艺都是必须关注的。Mastercam 软件的 CAM 工能主要是自动产生刀具路径,加工工艺还需要编程人员事先制定。图 1-101 所示的 零件图,毛坯是经过预先铣削加工过的规则合金铝材,尺寸为 96mm×96mm×50mm。 1)装夹方法 此零件毛坯规则,采用平口钳装夹。 2)设定毛坯尺寸 单击图 1-117 中“材料设置”,出现如图 1-118 所示对话框。设置参数如图所示,其余为 默认设置,单击确定按钮,设定好毛坯尺寸。单击工具栏中 按钮,将视角设为等角视图, 结果如图 1-119 所示,双点划线部分为毛坯外形。 3)刀具设定 点击图 1-117 或 1-118 中的“刀具设置”,进入刀具设置界面,选中“刀具路径设置”中的“按 顺序指定刀具号码”。

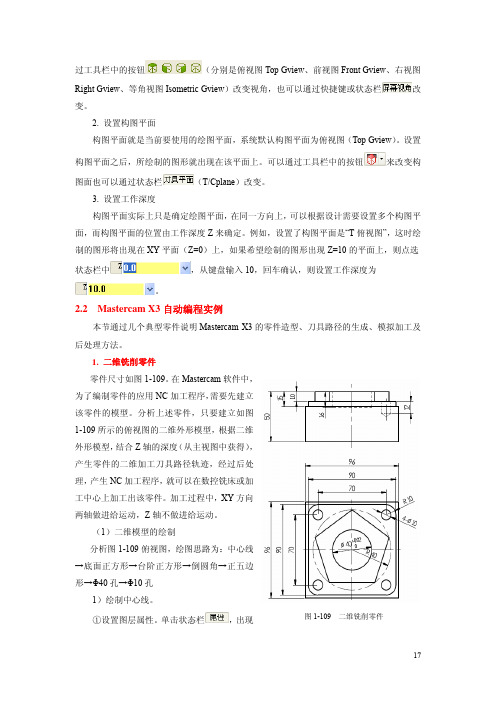

零件尺寸如图 1-109。在 Mastercam 软件中,

为了编制零件的应用 NC 加工程序,需要先建立

该零件的模型。分析上述零件,只要建立如图

1-109 所示的俯视图的二维外形模型,根据二维

外形模型,结合 Z 轴的深度(从主视图中获得),

产生零件的二维加工刀具路径轨迹,经过后处

理,产生 NC 加工程序,就可以在数控铣床或加

工中心上加工出该零件。加工过程中,XY 方向

MasterCAM的车削编程实例[资料]

![MasterCAM的车削编程实例[资料]](https://img.taocdn.com/s3/m/a75ff1f29a89680203d8ce2f0066f5335a81678a.png)

第一节Master CAM的车削编程在本节中将通过图9-5所示零件介绍Master CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。

图9-5一、生成端面加工刀具路径(一)设置工件。

1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。

图9-6(1)通过Tool Offsets设置刀具偏移。

(2)通过Feed Calculation设置工件材料。

(3)通过Toopath Configuration设置刀具路径参数。

(4)通过Post Processor设置后置处理程序。

2.选择Boundaries设置工件毛坯。

见图9-7对话框。

图9-7(1)通过Stock项目设置工件毛坯大小。

选择Parameters→Take from 2 point设置毛坯的左下角点为(-100,-310),右上角点为(100,10),生成虚线如图9-8所示的毛坯。

(2)通过Tailstock尾座顶尖的参数。

(3)通过Chuck设置卡盘的参数。

(4)通过Steady rest设置辅助支撑的参数。

图9-8(5)选择Ok,工件设置完成。

(二)生成车端面刀具路径1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

3.选择对话框中的Face parameters标签,并设置参数。

见图9-10所示。

Face parameters 选项中各参数的含义如下:(1)Entry amountEntry amount输入框用于输入刀具开始进刀时距工件表面的距离(2)Roughstepover当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削粗车刀具路径。

(3)Finish stepover当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削精车刀具路径。

mastercam二维加工综合实例2

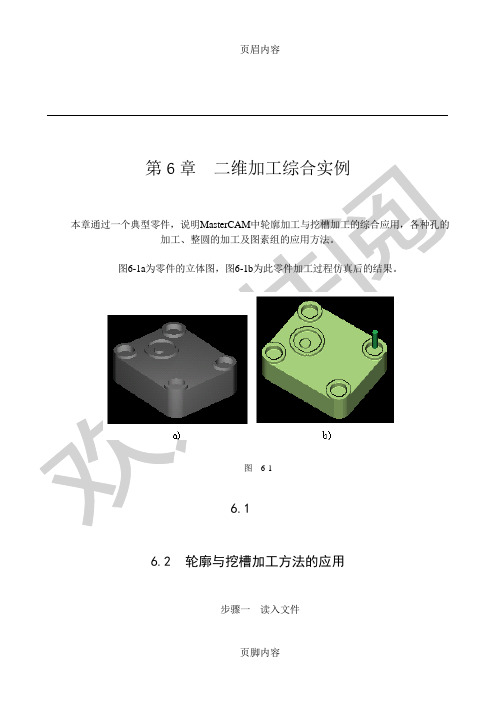

6.2轮廓与挖槽加工方法的应用步骤一读入文件文件名为:Ch6_1_1.MC9该文件中存储的零件图形如图6-2所示。

按照2.2节的轮廓加工步骤进行操作,其中需要设置的主要内容如下:1. 串接的图形如图6-5所示,箭头的方向为串接的方向,箭头的尾端为串接的起始点;图6-6图 6-95. 深度切削方向“分层深度切削”对话框设置如图6-8所示;图 6-113.“挖槽加工参数”对话框设置如图6-11所示;4.“表面(Facing)”对话框设置如图6-12所示;5.深度切削方向“分层切削”对话框设置如图6-13所示;6.“粗/精加工参数”对话框设置如图6-14所示;图6-175.“粗/精加工参数”对话框设置如图6-18所示;6.零件上表面具有岛屿的挖槽粗加工仿真结果如图6-19所示。

步骤六零件上表面具有岛屿的挖槽(Remachining)重加工按照3.5节的挖槽重加工步骤进行操作,其中需要设置的主要内容如下:1. 串接的图形如图6-16所示;图6-18(2)轮廓加工深度(Depth…):-10图6-22 图6-23 图6-24 5.零件上表面4个圆凸台的轮廓加工仿真结果如图6-24所示。

步骤八带有一个圆岛屿的挖槽(Standard)加工当加工只有一个岛屿时,一般采用摩孚螺旋(Morph Spiral)刀具路径,但是串接两个轮廓外形时,注意刀具路径起始点的一致性,如本例中,串接起始点如图6-25所示,被串接的两个圆的起始点都在圆的下部同一位置,串接的方向也相同。

为了使串接起始点一致,经常使用打断的编辑方法。

图6-265.“粗/精加工参数”对话框设置如图6-27所示;图6-287.带有一个圆岛屿的挖槽加工仿真结果如图6-29所示。

步骤二组的建立方法1. 用鼠标单击辅助菜单区的“组(Groups)”按钮,进入组设置对话框,如图6-30所示;2. 用鼠标单击图6-30中的“新建(New…)”按钮,通过键盘输入新建的组名:Drilled Hole Dia. 5,并拾取如图6-2中的中间圆凸台上的12个直径为5mm的圆,单击主菜单区中的“Done”,结束图素选择,则得到图6-31,新建的组名Drilled Hole Dia. 5位于对话框中;图6-32 图6-334. 用鼠标单击图6-31中的“OK”按钮,结束组的创建操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综合实例10.1 MasterCAM编程步骤学习MasterCAM的最终目的是要在数控铣床或数控加工中心上,加工出实际的工件。

一般有工厂的固定产品,也有用户来料加工等方式,可按如下步骤进行。

1.绘制零件图纸如果是一般的机械工程图,要使用图纸上的尺寸绘出二维或三维线框模型图,然后在线框模型图上绘制曲面模型或实体。

如果加工件给的是实物,则要用测量实物的尺寸,或由三坐标测量机测量,找出相应尺寸,根据测量尺寸绘制出线框模型或曲面模型。

2.编制刀具路径根据加工工件的类型选取相应的加工功能项生成刀具路径。

如果是加工一个二维工件,就选用二维刀具轨迹生成模块;如果工件外形是一个圆弧齿轮,选用外形铣削;如果工件的内腔是一复杂曲线,就选用挖槽铣削;若内腔中还有岛屿,就要用挖槽和岛屿相结合的方法加工;如果工件是一个圆柱形凸轮,就要用三维多轴铣削;如果工件是钻孔、锪孔、攻丝、镗孔,就使用钻削加工,钻孔有一般钻孔、深钻孔等,需选用相应方式;如果工件表面是各种曲面,则要用三维曲面加工。

曲面加工有粗加工和精加工两大类多种加工方法,要根据不同的形状和要求去选用曲面加工方法,然后生成相应的刀具路径。

3.模拟刀具路径将编制的刀具路径在计算机上进行模拟显示,检验刀具路径的正确性,多余的刀具路径可通过过滤器删除,以除去多余的加工程序,减少加工时间。

系统提供加工时间,同时可帮助估算加工时间和费用。

4.检验刀具路径生成的刀具路径,可以在计算机中形象地铣削,可真正看出铣出的工件,在加工中看出刀具在什么地方发生干涉,发现问题及时修改。

5.编制后处理程序将NCI(刀位文件)转换成NC(加工程序),可编辑该加工程序,利用系统的通讯功能传送给数控系统,完成零件的加工。

10.3 电风扇绘制与加工10.3.1 线框及曲面造型1.绘制电风扇线框图形步骤1:进入MasterCAM系统,设置初始辅助菜单项在辅助菜单中选择并设置Z:0.000(Z向深度)Cplane:F(构图平面)Gview:F(视角平面)步骤2:绘制直线⑴选择Main Menu/Create/Line/Multi在提示区输入Specify endpoint 1:0,10 ↙Specify endpoint 2:6.25,10 ↙Specify endpoint 3:6.25,0 ↙Specify endpoint 4:6.25,0 ↙按ESC键,结束画线操作。

⑵选择Main Menu/Create/Line/Endpoint或选Backup返回上次菜单。

在提示区输入Enter the first endpoint:10,10 ↙Enter the second endpoint:40,10 ↙Enter the first endpoint:30,15 ↙Enter the second endpoint:30,-10 ↙按ESC键,结束画线操作。

结果如图10-22所示。

步骤3:绘制相切圆弧⑴选择Main Menu/Create/Arc/Tangent/3 ents/Pts根据提示Select an entity依次选择L1、L2、L3,生成一相切圆弧。

⑵选择Main Menu/Create/Fillet/Radius在提示区输入Enter the fillet radius:2.5 ↙设定Trim为Y,根据提示Select an entity依次选择L3、L4,生成倒圆角圆弧。

步骤4:修剪斜线L3,删除水平线L2⑴选择Main Menu/Modify/Trim/2 Entity根据提示Select the entity to trim:选择L3Select the entity to trim:选择切孤,按ESC键退出。

⑵选择Main Menu/Delete/Only,选择直线L2删除,则得到图10-23。

步骤5:在TOP平面上绘制一圆在辅助菜单中选择并设置Z:10.000(Z向深度)Cplane:T(构图平面)Gview:T(视角平面)选择Main Menu/Create/Arc/Circ Pt + rad在提示区输入Enter the radius:6.25 ↙图10-22 图10-23Enter the center point:0,0 ↙按ESC键,结束画圆。

步骤6:在Front平面上绘制叶片的边界轮廓在辅助菜单中选择并设置Z:60.000(Z向深度)Color:11(当前绘图颜色)Level:2(第1层显示关闭,如图10-24)Cplane:F(构图平面)Gview:F(视角平面)图10-24⑴选择Main Menu/Create/Arc/Endpoints在提示区输入Enter the first point:-10,-0.5 ↙Enter the second point:9,4.5 ↙Enter the radius:60 ↙选取要生成的凸圆弧,按ESC键退回。

⑵选择Main Menu/Create/Line/Polar在提示区输入Specify an endpoint:用鼠标捕捉圆弧左端点Enter the angle degrees:-5 ↙Enter the line length:30 ↙⑶选择Main Menu/Create/Arc/Tangent/PointSelect the entity that the arc is to be tangent to:选择斜线。

Enter the thru point:用鼠标捕捉圆弧的右端点Enter the radius:3.5 ↙选取所要的圆弧,按ESC键退回。

结果如图10-25所示。

步骤7:修剪斜线和圆弧选择Main Menu/Modify/Trim/2 Entity根据提示Select the entity to trim:选择斜线完成的风扇叶片结果如图10-26。

步骤8:生成图10-22中的L1垂直线的扫描曲面在辅助菜单中选择并设置Color:12(当前绘图颜色)Level:3(第1、2层显示打开)Gview:I(等角视图)结果如图10-27所示。

选择Main Menu/Create/Surface/Sweep根据提示Define across contour 1:选择垂直线L1,然后选择Done。

Define along contour:选取Top面上的小圆,然后选择Done。

设定扫描曲面参数:Tolerance:0.02;Type:N(NURBS);;Trans/Rot:R;Do it 执行。

结果如图10-28所示。

步骤9:将风扇叶片轮廓投影到扫描曲面上,生成曲线在辅助菜单中选择并设置Color:11(当前绘图颜色)Level:4(投影线所在层)Cplane:F(构图平面)Gview:I(等角视图)选择Main Menu/Create/Curve/Project根据提示Select surfaces:用鼠标选取扫描曲面,然后选Done。

Select curves:用鼠标选取风扇叶片轮廓,然后选Done。

在投影曲线菜单中设置参数:View/Norm:V;Trim:Y;Do it 执行生成轮廓投影。

用Main Menu/Delete删除不需要的部分,结果如图10-29所示。

图10-27 图10-28步骤10:把原始风扇叶片旋转25度在辅助菜单中选择并设置Level:5(第2层显示打开,1、3、4层显示关闭)Cplane:F(构图平面)Gview:F(视角平面)选择Main Menu/Xform/Rotate根据提示Select entities to rotate:用鼠标选取叶片原始轮廓后选Done。

Enter the point to rotate about:0,0 ↙出现图10-30所示对话框,参数设置完毕后,选择OK完成旋转。

步骤11:把旋转后的叶片轮廓投影到扫描曲面上在辅助菜单中选择并设置Level:5(第2、3层显示打开,1、4层显示关闭)Cplane:F(构图平面)Gview:I(等角视图)选择Main Menu/Create/Curve/Project根据提示Select surfaces:用鼠标选取扫描曲面,然后选Done。

Select curves:用鼠标选取旋转后的风扇叶片轮廓,然后选Done。

在投影曲线菜单中设置参数:View/Norm:V;Trim:Y;Do it 执行生成轮廓投影。

用Main Menu/Delete删除不需要的部分,结果如图10-31所示。

(注意与图10-29中投影曲线的区别)步骤12:删除投影前的叶片轮廓选择Main Menu/Delete/Windows用鼠标选择两点,圈住轮廓即完成删除。

步骤13:将投影后的曲线平移在辅助菜单中选择并设置Cplane:F(构图平面)Gview:I(等角视图)选择Main Menu/Xform/Translate/Chain根据提示Select chain 1:用鼠标选取投影叶片轮廓后选Done,再选Done。

在Translate direction菜单中选Rectang直角坐标在提示区输入Enter the translation Vector:Z30 ↙出现图10-32所示对话框,设置完毕后,选择OK完成平移。

图10-31 图10-32步骤14:修剪垂直线L1(见图10-22)在辅助菜单中选择并设置Level:5(第1、2、4层显示打开,3层显示关闭)Cplane:F(构图平面)Gview:I(等角视图)结果如图10-33所示。

选择Main Menu/Modify/Trim/1 entity根据提示Select the entity to trim:用鼠标选取垂直线L1Select the entity to trim to:用鼠标选取与垂直线相切的圆弧。

步骤14:在空间构图面绘制联结二个叶片轮廓之间的直线在辅助菜单中选择并设置Level:5(第1、2、4层显示打开,3层显示关闭)Cplane:3D(构图平面)Gview:I(等角视图)选择Main Menu/Create/Line/Endpoints根据提示输入Specify the first endpoint:选择图10-33中的P3点Specify the second endpoint:选择P4点,则画出直线L5。

同样步骤可画出过P5、P6点的空间直线L6,过P7、P8点的空间直线L6。

结果如图10-34。

至此风扇叶片的线框图造型完成。

2.电风扇曲面造型步骤1:绘制扫描曲面在辅助菜单中选择并设置Color:14(当前绘图颜色)Level:6(第1、2、4、5层显示打开,3层显示关闭)Cplane:3D(构图平面)Gview:I(等角视图)选择Main Menu/Create/Surface/Sweep根据提示Define across contour 1:用鼠标选取圆弧内直线,选择垂直线,然后在菜单中选取End here,后选Done。