制程检验标准书模板

制程通用检验标准

1.概述本标准规定了公司生产制程中质量控制的检验标准,它适用于本公司生产过程中的质量控制。

2.制程检验方式2.1.首件检验,指新产品投产或停产8小时后,再重新生产时每个工位工人生产的前3-5个件的检验。

首检不合格,无相关人员同意,不能投入量产。

2.2.过程巡检,指在生产过程中,巡检人员每隔60分钟一次的生产巡视检验,一般抽查2-8个件。

过程巡检不合格的,责成操作工人立即改正,并且不合格品返回上一道工序。

3.制程检验标准3.1.P CB贴板的检查根据工艺人员提供的贴板图或样片,阻焊纸正确贴到指定的区域内。

不符合要求的须返工。

3.2.插件的检查根据工艺人员提供的PCB装配图或样板,检查插件员工是否把元器件插入PCB板正确的元件位置,是否有插错、漏插元件,元件是否插放整齐,且所有元件必须插到底部。

IC、电容、二极管、三极管插件的检验时,要检查元件的方向正确与否。

不符合要求的须返工3.3.浸焊的检查浸焊时,所有元件必须压到底部方可上助焊剂,浸焊时间不得超过5秒钟,PCB离炉2秒后方可放到洗板水中冷却。

3.4.切脚的检查PCB板元件脚贴着PCB板切割整齐,不符合要求的须返工。

3.5.补焊的检查根据工艺人员提供的PCB装配图或样板,检查元件是否焊到PCB正确元件位置,是否有虚焊、连焊、漏焊、错焊。

洗板后第二次补焊,PCB上不能残留松香污迹,不符合要求的须返工。

3.6.洗板的检查超声波洗涤,根据清洗机的容量,洗板水的液面刚好能浸没PCB板,每次清洗时间为3-5分钟。

3.7.烘干的检查烘箱温度约为60℃(不超过70℃),烘干时间为15-30分钟。

3.8.装配的检查根据工艺人员提供的《作业指导书》,检查操作人员是否按《作业指导书》进行标准操作。

3.9.功能的检验(初调/复调)所有功能检查工位调试后流出的坏机,经相应修理工位修理后,须从功能检查的第一个工位开始重测,相应修理工位须做好坏机修理记录。

3.9.1.电阻(Ω)的检验接入规定的标准电阻,根据相应被测表型号的调试检验卡,输入规定的电阻值,被测表相应电阻值的读数,在误差范围内。

来料、制程、成品抽样检验规范【范本模板】

来料/制程/成品抽样检验规范1.目的:规范来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成品的质量稳定、良好.2.范围:适用本公司监督检查委外加工厂执行状况及委外加工厂执行IQC进料检验、制程检验、OQC成品出货检验的所有产品。

3.职责:a)IQC、IPQC、OQC负责执行本规定b)品管部负责监督执行并视产品实际情况制定、修改本规定4.内容:4。

1.来料检验1)抽样标准:按MIL-STD—105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①电子料MAJOR:0。

65;MINOR:2。

5②结构料MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每一订单作为一个检查批次6)生产部驻厂质检员对来料抽检的规定为,对3C关键性元器件采取每四批至少抽检一批确认外协加工厂来料检查执行情况,一般性器件采取每七批抽检一批的比例执行。

以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料QE决定。

4。

2.制程检验1)抽样标准:按MIL—STD—105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①功能不良MAJOR:0.65;MINOR:2。

5②外观不良MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每四小时生产作为一个批量,低于4小时按照实际生产数量作为送检数量.6)生产部质检员依据每四批至少抽检一批的标准执行。

作业依据参见具体《物料检验标准》及《成品检验标准》,特殊情况由研发工程师决定.4。

3.成品出货检验1)抽样标准:按MIL—STD-105E(等同GB2828-87)Ⅱ级检查水平一次抽样方案进行2)合格质量水准AQL规定:①主机/键盘:CR:0。

4,MAJOR:0。

65;MINOR:2.53)检验严格度:正常检验4)抽样方式:随机抽样5)抽样批量①一般以客户每次的订单数量作为一个批量检验。

制程检验标准

制定:罗光保审核:批准:1.0目的为确保生产过程能在有效的管制状态下执行,确保产品品质稳定符合客户要求,有效预防和控制不良品的发生,特制订本标准。

2.0定义:自检:操作员在生产操作过程中,对自已操作的加工好的配件或半成品按照《作业指导书》与IPQC的要求进行检查,合格品后转入下工序,不合格品挑拣出来或者自已返工。

主检:是指操作员对上工序流入本工序加工的半成品按照《作业指导书》与IPQC的要求进行检查,合格品继续加工,不合格品退回给上工序返工。

3.0 职责3.1 物料上线时的确认。

3.2 负责首件确认及制程中的巡回检验。

3.3 品质、安全异常时开出异常反馈单,并跟进措施的执行情况。

4.0 内容4.1 产前准备4.1.1 检查检验所需仪器、设备,治、工、夹具的运行情况是否符合检验要求,作好仪器、设备的点检、标识与保养工作,并将结果记录于《仪器日常保养记录表》中。

4.1.2 收集、整理、查核所交报表内容记录的准确性、报表签核完整无遗漏。

4.1.3 提前准备检验所需的《检验规范》、工程样品、ECN、BOM、包装资料、特别出货(样品)说明等检验所必须之工程资料;根据生产历史记录,提前查阅相关异常、客诉、自己的工作日志以能及时掌握检验要点、重点项目及检验技巧。

4.1.4 制造部在生产前, 领取物料后, IPQC员根据工程样品、BOM等工程资料,提前核对生产线所领用物料的规格、型号是否符合产品工程要求;若发现异常,及时反馈给生产线现场管理人员予以改善,同时向上级反馈;并跟踪其改善结果;同时注意特采、限收物料的生产品质情况。

4.2 首件检查4.2.1 生产人员应在更换机种时、更换材料时或停机后恢复使用时实施首件检查(含:每批首件、更换材料、模具修改、机台调整、工程变更等之首件)。

4.2.2 生产线应在转位或换产品的前1小时制作好首件,填写制程首件检验报表连同首件经生产组长确认审核后一起交由品管IPQC进行检验确认。

SMT检验标准书

1. 露铜单线路(未覆盖綠漆)3mm,拒收。 ◎ 2. 不可有横跨 2 条(含以上)线路及露铜。 电路板上零件不可有正负极性或引脚顺序不一致(如 IC)之错误焊 接。 置放之零件规格、材料号码未能与原设定的零件资料相符合,不合 格. ◎

◎ ◎

尺寸不符 尺寸依个别图面客户图面检查,尺寸不合不可。

◎

L 吃锡过少,NG! L 若 F<1/2T, L<3/4L1 ,NG

文件标题 代码 检查项目

SMT检验标准书

判定标准

编 号 版 次 页 次

A/0 5/7 分类 轻 重 严重

1. 片狀组件锡多:锡量大于焊面高度 1.5H,拒收,未大于零 件焊面高度 1.5H,但超出焊面,即 L>L1,拒收。 2. 焊锡高度超过无件面形成锡尖不合格.

SMT检验标准书

判定标准

编 号 版 次 页 次

A/0 3/7 分类 轻 重 严重

◎

3.组件前后偏斜超出 PCB 焊盘位置大于或等于组件本体焊盘的 全部为 NG! 3. 圆棒狀 SMD 元器件组件左 右偏斜超出 PCB 焊盘位置大于 组件本体宽度的1/4(A>1/4W) 为 NG! 4、圆棒狀 SMD 元器件前后偏斜规格同片狀组件的规格. 有引脚的 零件偏移 SMD 组件(包括各類 IC,connector,switch 等)其引脚左 右方向偏 移出焊盘超过引脚宽度的 1/4(A>1/4W)或大于 0.5mm 均 为不合格. ◎

文件标题 代码 检查项目

SMT检验标准书

判定标准

编 号 版 次 页 次

A/0 6/7 分类 轻 重 严重

1. 任何组件上之吃锡点处有崩裂狀或明显痕迹均为不合格.

◎

2. 组件上吃锡处之外有轻微的划伤但对电性及可靠性无影 响 时:a) 深度不可大于 1/4 组件高 b) 宽度不可大于组件 1/4 宽度 c) 长度不可大于组件长度的 1/2 010 破裂 缺损 ◎

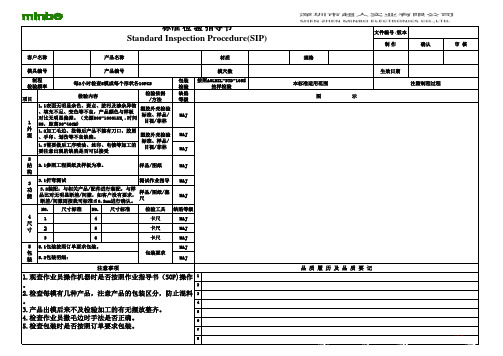

标准检验指导书(SIP) (格式模板)

图

示

品质履历及品质要记

图图1 4

图3

图图52

图2 图图图436

标准 检 验 指导书 Standard Inspection Procedure(SIP)

客户名称

产品名称

材质

模具编号

产品编号

模穴数

制程 检验频率

每2小时检查5模或每个形状各10PCS

项目

检验內容

检验依据 /方法

1

1.1表面无明显杂色、斑点、脏污及渗杂异物 、填充不足、变色等不良,产品颜色与样板 对比无明显偏差。(光源800-1000LUX,.时间 5S,距离30-40CM)

塑胶外壳检验 标准、样品/

目视/菲林

外 1.2加工毛边、批锋后产品不能有刀口,胶屑

观 、手印、划伤等不良缺陷。

塑胶外壳检验

标准、样品/

1.3需要做后工序喷油、丝印、电镀等加工的 目视/菲林

要注意出现的缺陷是否可以接受

包装 检验 缺陷 等级

MAJ

MAJ

MAJ

按照AOLMIL-STD-105E 抽样检验

2 结 2.1参照工程图纸及样板为准。 构

样品/图纸

MAJ

3 3.1折弯测试

测试作业指导 MAJ

功 能

3.2装配:与相关产品/配件进行装配,与样 品比对无明显断差/间隙,如客户没有要求, 断差/间隙则按我司标准≦0.2mm进行确认。

样品/图纸/塞 尺

MAJ

NO.

4

1

尺

寸2

尺寸标准 NO. 尺寸标准 4 5

检验工具 卡尺 卡尺

缺陷等级 MAJ MAJ

3

6

卡尺

MAJ

5 5.1包装按照订单要求包装。 要求

制程检验标准

********有限公司制程检验标准一、目的:为规范生产基地深/再加工过程检验标准化特制定本制度。

二、职责:生产基地负责编写、修改、完善本制度,并实施执行日常生产送检。

资源配置部总监负责监查制度执行情况,并提出完善提议。

生产基地检验人员负责依据制度检验,确保无漏检、无错检、无误检,并有相关记录。

三、范围:适用于生产基地屠宰、深/再加工生产、仓库出货前全过程检验。

四、内容:一)制程检验控制点:1.养殖场羊源:在待宰期间12H静养观察和个体检查2.牧企联盟收购羊源:羊源检疫检查和相关证明出具的齐全性2.1疫况检查:2.1.1按照国家规定进行强制免疫,并在有效保护期内。

2.1.2养殖档案相关记录和畜禽标识符合规定。

2.1.3临床检查健康。

2.1.4本规程规定需进行实验室疫病检测的,检测结果合格。

2.2查验相关资料及畜禽标识(此项工作由羊产品资源人员负责,由其出具相关表单,随批次羊只一并到生产基地则可)2.2.1对于饲养场应查验养殖档案,了解饲养场生产、免疫、监测、诊疗、消毒、无害化处理等情况,确认饲养场近期疫病发生情况,确认受检动物已进行规定疫病的强制免疫接种,并在有效保护期内。

2.2.2对于省内调运种用、乳用反刍动物的饲养场,还应查验《种畜禽生产经营许可证》和《动物防疫条件合格证》,确认证件有效;查验养殖档案,确认饲养场近6个月内未发生相关动物疫情。

2.2.3对于散养户应查验防疫档案,确认受检动物已进行规定疫病的强制免疫接种,并在有效保护期内。

二)检疫对象:羊只是否有口蹄疫、布鲁氏菌病、小反刍兽疫、绵羊痘和山羊痘、炭疽、传染性胸膜肺炎。

三)羊源批次检查:3.1群体检查:从静态、动态和食态等方面进行检查。

主要检查群体的精神状况、外貌、呼吸状态,运动状态、饮水饮食、反刍状态、排泄物状态等。

3.2个体检查。

通过视诊、触诊、听诊等方法进行检查。

主要检查动物个体的精神状况、体温、呼吸、皮肤、被毛、可视黏膜、胸廓、腹部及体表淋巴结,排泄动作及排泄物等情况。

FPC制程检验基准书

1 清洗

氧化/变色

NG

重缺点

2 3 4 1

胶 水印/指印 皱折 氧化/变色

NG

重缺点 重缺点 重缺点 重缺点

1.产品区域的水印/指印NG,非产品区域 参照限度样本 内OK. 参照限度样本 NG 1:偏移≤0.15mm,焊盘可焊面积≥90% (两者取最小值)时判定OK; 2:露出旁边的线路判定NG; 3:覆盖层层压和端接孔冲孔后的最小可 焊接孔环为≧0.01mm 参照限度样本 参照限度样本 1:偏移≤0.2mm,焊盘可焊面积≥90% (两者取最小值)时判定OK; 2:露出旁边的线路判定NG; 3:覆盖层层压和端接孔冲孔后的最小 可焊接孔环为≧0.05mm 1. 导体间覆盖膜分层,长度2mm未连接 两导体 2. 贯通FPC边缘的覆盖膜分层NG,分层 距边缘>0.1mmOK 3. 动态区分层NG 4. 手指根部(导体与覆盖膜;覆盖膜与 底膜/导体与油墨)可贯通两导体或导体 与外形边缘,但长度<0.2mmOK,否则NG. 5.手指端部基材铜与底膜分层或翘起NG 6.焊盘四周覆盖膜分层宽度<0.2mmOK, 否则NG 1:补材使用热固胶粘结到FPC上时气泡 面积应≤补材贴合面积的10%;且FPC无 鼓起OK; 2:如果使用胶纸粘结时,气泡面积应 ≤补材贴合面积的1/3;

1、模组:缺口、针孔的宽度≤1/3线 宽,长度≤2倍线宽时,判定OK。 2、其它板:缺口、针孔的宽度≤1/2线 宽,长度≤2倍线宽时,判定OK。 3.焊盘缺损面积<10%焊盘面积OK,否则 NG 1.残铜宽≤1/2线距,长≤2倍线距OK 2.距外形距离>0.125mmOK,否则NG 1.线宽/线距符合要求OK 2、基膜上残留铜按残铜标准判定 腐蚀未横跨线宽,且长度≤2倍线宽则 OK NG NG 扭动部不可有剥离,其他部剥离宽在导 体宽的1/4以内,长≤导体宽则OK 按非导电性异物判定 1、普通产品孔环≥0则OK 2. 特殊产品,按特殊要求进行。 1、不可有黑色氧化、变色 2、非黑色氧化、变色可擦拭的擦拭掉 OK 3、非黑色氧化、变残铜 欠蚀刻/过蚀刻

印刷包装制程检验作业指导书(彩盒类)

印刷包装制程检验作业指导书(彩盒类)确认上油颜色和油层效果符合要求。

过油要均匀,不得有漏油或重复油。

光泽度要符合要求。

7.作业程序:7.1制程品质管制:生产主管及领班负责制程品质管制,确保生产过程中的品质符合要求。

7.2制程品质检验:进行首件确认和抽检,确保产品品质符合要求。

若有不合格品,按照《不合格品制程程序》进行标识、隔离、重新检验。

7.3品质异常之矫正预防措施分析:生产、品管及相关人员负责分析品质异常的原因,并采取相应的矫正预防措施,确保问题不再出现。

8.记录:8.1首件检验记录:记录首件检验结果,包括纸张尺寸、印刷颜色、套色、彩印、印刷网点、图案文字、条码识别、杂色点等。

8.2抽检记录:记录抽检结果,包括产品数量、检验结果等。

8.3异常处理记录:记录品质异常的处理过程,包括原因分析、矫正预防措施等。

9.培训:所有相关人员必须接受相应的培训,包括制程品质管制、制程品质检验、品质异常矫正预防措施分析等内容。

10.修订记录:版本号修订日期修订内容修订人A/1 2020年07月30日初次发布质量部XXX文件名称:制程检验作业指导书文件编号:SF-QR-029修改状态:版本A/1生效日期:2020年07月30日目的:规范制程检验,确保有效控制过程产品质量。

范围:适用于自原物料投入至成品入库前的相关工序的检验。

权责:制程品质管制:生产主管及领班。

制程品质检验:进行首件确认和抽检,并按照《不合格品制程程序》对不合格进行标识、隔离、重新检验。

品质异常之矫正预防措施分析:生产、品管及相关人员。

参考文件:彩印制程管制程序》不合格品管理程序》定义:首件检查:旧件依据《生产指示书》、尺寸图、留样件,进行正式量产前检验。

新件依据《生产指示书》、签字稿、尺寸图、客签样(展示架类或组装类产品必须用白盒配合印刷图纸确认,做一个部件用白盒和图纸确认一个,用配套部件组装确认符合性,如尺寸,结构,颜色,细节。

新款须留一套大货样)。

标准检验指导书(SIP)-(格式模板)

文件编号 /版本

本标准适用范围

注塑制程过程

图

示

品质履历及品质要记

图图1 4

图3

图图5 2

图2 图图图4 3 6

塑胶外壳检验 标准、样品/目

视/菲林

外 1.2加工毛边、批锋后产品不能有刀口,胶屑

观 、手印、划伤等不良缺陷。

塑胶外壳检验

标准、样品/目

1.3需要做后工序喷油、丝印、电镀等加工的

视/菲林

要注意出现的缺陷是否可以接受

包装 检验 缺陷 等级

MAJ

MAJ

MAJ

按照AOLMIL-STD-105E 抽样检验

2 结 2.1参照工程图纸及样板为准。 构

6

5.检查包装时是否按照订单要求包装。

7

8

图示 图图示示

深 深 圳 圳 市 市 超 超 人 人 实 实 业 业 有 有 限 限 公 公 司 司

S SH HE EN N

Z ZH HE EN N

M MI IN NB BO O

E EL LE EC CT T R RO ON NI IC CS S

C CO O. ., ,L LT T D D. .

客户名称

标准 检 验 指导书

Standard Inspection Procedure(SIP)

产品名称

材质

模具编号

产品编号

模穴数

制程 检验频率

每2小时检查5模或每个形状各10PCS

项目

检验內容

检验依据 /方法

1

1.1表面无明显杂色、斑点、脏污及渗杂异物 、填充不足、变色等不良,产品颜色与样板对 比无明显偏差。(光源800-1000LUX,.时间 5S,距离30-40CM)

制程检验标准

深圳市锐军塑胶制品厂制程检验标准SHENZHEN RUIJUN PLASTIC PRODUCTS FACTORY1.0 目的:用于台车(机壳)的尺寸结构、外观及特殊性能检验。

2.0适用范围:适用于公司对材料出仓到出货前的半成品生产制程控制(IPQC)。

注: 若产品出现新问题,本标准中未涉及到,应修正本标准。

3.0缺陷级别定义:注:下表所列各项缺陷均按其程度在所对应行后方框中打“×”标识其类别。

下表所列缺陷之外的有可能影响产品质量的缺陷限度以承认样品为限。

表面分类:A面:在使用过程中,直接在近处观看且暴露的主要面(正常观察时台车机壳的正表面)。

B面:在使用过程中,直接在近处观看且暴露的次要面(台车机壳的外侧面和背面)。

C面:在使用过程中,很少见或看不见的面(台车机壳的内表面)。

D面:在使用过程中,看不见的面(台车机壳底部)。

4.0抽检方式:产品抽检方式:外观全检,关键尺寸/孔径必须全检,其它制程过程巡检随机抽5-10个,发现严重缺陷须采取措施进行处理。

5.0开料缺陷检查标准。

6.0结构尺寸缺陷检查标准。

圳 市 锐 军 塑 胶 制 品 厂SHENZHEN RUIJUN PLASTIC PRODUCTS FACTORY7.0粘接缺陷检查标准8.0组装缺陷检验标准9.0 披灰打磨缺陷检验标准深 圳 市 锐 军 塑 胶 制 品 厂SHENZHEN RUIJUN PLASTIC PRODUCTS FACTORY10.0 油漆丝印缺陷检验标准11.0 总装缺陷检验标准圳 市 锐 军 塑 胶 制 品 厂SHENZHEN RUIJUN PLASTIC PRODUCTS FACTORY12.0 物性试验检验标准。

1). 喷涂主要为达到美观而对外壳的外表面进行喷涂(油漆或其他涂料)。

2). 外表面喷涂的主要测试项目:附着性试验(百格试验),耐磨性试验,耐溶剂性试验,硬度试验。

3). 粘接测试主要项目:拉力测试。