固体发酵与液体发酵生产纤维素酶产率与催化性能比较_段金柱

可再生资源纤维素酶的研究进展

可再生资源纤维素酶的研究进展【摘要】纤维素酶是一类能够水解纤维素的β-D-糖苷键生成葡萄糖的多组分酶的总称。

传统上将其分为3类:内切葡聚糖酶、外切葡聚糖酶和β-葡萄糖苷酶。

纤维素酶属于糖苷水解酶类,本文综述了纤维素酶分子结构,降解纤维素的机制,总结了纤维素酶近年来的主要进展与研究趋势。

【关键词】纤维素酶;结构;进展纤维素类物质是自然界中最廉价、最丰富的一类可再生资源。

如果将天然纤维素降解为可利用的糖类物质,再进一步转化为乙醇、菌体蛋白、气体燃料等物质,对解决当今世界所面临的环境污染、资源紧张和能源危机等问题具有重大现实意义。

而降解纤维素效果最好的是纤维素酶。

它是一类能够将纤维素降解为葡萄糖的多组分酶系的总称,它们协同作用,将纤维素降解为寡糖和纤维二糖,最终水解为葡萄糖。

1 纤维素酶的来源纤维素酶的来源很广泛,真菌、细菌、放线菌等均有能产生纤维素酶的报道。

目前国内外最主要的是利用真菌来发酵产纤维素酶。

目前,绿色木霉和黑曲霉被公认是产纤维素酶最稳定和无毒安全的菌种,对研究纤维素酶的性质以及分离纯化等都比较方便。

2 纤维素酶的种类及降解机理习惯上将纤维素酶分成三种主要成分:(1)外切型葡聚糖酶:(C1酶, ) ; (2)内切型葡聚糖(Cx酶);( 3)β - 葡聚糖苷酶( 纤维二糖酶)。

C1酶主要作用于不溶性纤维表面,使纤维素结晶链开裂,长链纤维素分子末端部分游离和暴露,使纤维素易于水化,经C1酶作用后的纤维素分子结晶结构被破坏,Cx酶即吸附在纤维素分子上面,从键的内部任意位置切开β - 1, 4 - 糖苷键,将纤维素分子断裂为纤维二糖和纤维三糖等。

最后这些被裂解产物由β - 葡聚糖苷酶分解为葡萄糖。

2.1 纤维素酶对纤维素分子的吸附作用纤维素酶对纤维素的降解是从吸附于纤维素分子开始的,纤维素酶的吸附不仅与酶本身性质有关,也与底物的特性有密切相关,而吸附过程是否可逆视具体酶的种类而定。

此外,纤维素酶的吸附机制并未弄清,仍需做进一步研究。

纤维素酶在发酵液中的分离与纯化技术研究

纤维素酶在发酵液中的分离与纯化技术研究邮寄地址: 湖北省武汉市武昌区静安路凯旋名邸一号邮寄姓名:田田151****3126摘要:随着全球需求的增加,纤维素酶在生物燃料和食品工业中的应用不断扩大。

然而,发酵液中纤维素酶的分离与纯化仍面临挑战。

本研究旨在探索高效的分离与纯化技术。

选择合适的固液分离方法将发酵液和固体废弃物分离,然后运用不同的蛋白质分离技术,如离子交换层析和凝胶过滤层析,获得高纯度的纤维素酶。

采用酶活测定和SDS-PAGE技术验证纤维素酶的纯化效果。

结果表明,该研究建立了一套有效的纤维素酶分离与纯化技术,为其广泛应用提供了有力支持关键词:纤维素酶;发酵液;纯化技术引言随着全球需求的增加,纤维素酶在生物燃料和食品工业中的应用不断扩大。

然而,发酵液中纤维素酶的分离与纯化仍面临挑战。

高效的纤维素酶分离与纯化技术对于提高酶的活性和纯度至关重要。

本研究旨在探索一套有效的分离与纯化技术,通过选择合适的分离方法和蛋白质分离技术,实现纤维素酶的高纯度提取o所得到的结果将为纤维素酶的广泛应用提供有力支持,并推动相关领域的发展1.分离与纯化技术的探索1.1固液分离方法的选择在纤维素酶的分离与纯化中,固液分离是一个关键步骤。

有几种常用的固液分离方法可供选择。

其中,压滤和离心是常见的机械分离方法,通过利用颗粒物质的相对大小和密度来实现分离。

另外,沉降和扩散是一种基于不同物质的相对沉降速度和分子扩散速度进行分离的方法。

而且,超滤是一种利用膜孔径尺寸以及应用外部压力差逆向排除微小颗粒的方法,其中可选择填充压力过滤等技术。

最后,还可以考虑使用离子交换或吸附树脂、凝胶过滤等方法,根据纤维素酶和其他杂质的特性进行选择。

1.2蛋白质分离技术的应用在纤维素酶的分离与纯化过程中,蛋白质分离技术发挥着重要作用。

以下是几种常见的蛋白质分离技术及其应用:离子交换层析:这种技术基于样品在固定相上的电荷特性进行分离。

通过选择合适的离子交换介质和缓冲液pH条件,可有效地分离不同电荷性质的蛋白质。

固体发酵与液体发酵的优缺点

固体发酵与液体发酵的优缺点一、固体发酵1.固体发酵的概念:微生物生长在潮湿不溶于水的基质进行发酵,在固体发酵过程中不含任何自由水,随著自由水的增加,固体发酵范围延伸至粘稠发酵(slurry fermentation)以及固体颗粒悬浮发酵。

2.固体发酵的优点:1)培养基单纯,例如谷物类、小麦麸、小麦草、大宗谷物或农产品等均可被使用,发酵原料成本较经济。

2)基质前处理较液体发酵少,例如简单加水使基质潮湿,或简单磨破基质增加接触面积即可,不需特殊机具,一般家庭即可进行步骤。

3)因获得水分可减少杂菌污染,此种低灭菌步骤即可施行的发酵,适合低技术地区使用。

4)能产生特殊产物,如红麴产生的红色色素是液体发酵的十倍,又例如曲霉菌(Aspergillus)在固体发酵所产生的糖苷酶较液体发酵产生的酶更具耐热性。

5)固体发酵相当于使用相当高的培养基,且能用较小的反应器进行发酵,单位体积的产量较液体为高。

6)下游的回收纯化过程及废弃物处理通常较简化或单纯,常是整个基质都被使用,如做为饲料添加物则不需要回收及纯化,无废弃物的问题。

3.固体发酵的缺点:1)限于低湿状态下生长的微生物,故可能的流程及产物较受限,一般较适合于真菌。

2)在较致密的环境下发酵,其代谢热的移除常造成问题,尤其是大量生产时,常限制其大规模的产能。

3)固态下各项参数不易侦测,尤其是液体发酵的各种探针不适用於固体发酵,pH值、湿度、基质浓度不易调控,生物量(Biomass)不易量测,每批次发酵条件不易一致,再现性差,质量不稳定。

4)不易以搅拌方式进行质量传递(masss transfer),因此发酵期间,物质的添加无法达到均匀,因此不易得到高含量的产品。

5)由于不易侦测,从发酵工程的观点来看,许多工作都只是在定性或观察性质,故不易设计反应器,难以量化生产或设计合理化的发酵流程。

6)固体发酵的培养时间较长,其产量及产能常低於液体发酵,发酵过程容易被杂菌污。

裂褶菌液体和固体培养产漆酶的比较研究

裂褶菌液体和固体培养产漆酶的比较研究李梦杰;王翠玲;张玉金;陈世通;李荣春【摘要】Schizophyllum commune GGHN08-104 were high-yield strains producing Laccase and the enzyme production could peak at an early stage of fermentation of the strains. Comparative studies on Laccase production in liquid and solid culture of the strains were conducted. Hie results indicated that the enzyme activities of Laccase was the highest in CCHN08-104 growing in liquid culture that ratio of carbon to nitrogen was 70:1, the initial potential of hydrogen was 5 and the concentration of copper ions was 21 mg / L, the activity of enzyme reached 477. 94 U/mL (12 d). The optimal solid-state conditions were cotton seed hull 31.14 % , sawdust 66.86 % , sucrosel % , gypsuml %. Under these conditions, the laccase activity was 2449.02 U/g, efficiency was 272.11U/g·d-1. Solid-state incubation efficiency was 6.83 times the liquid incubation. Therefore, the solid-state incubation was more suitable for the strains producing Laccase.%裂褶菌GGHN08-104是产漆酶能力强,且产酶速度快的菌株.对其在液体培养基、固体培养基中产生漆酶的能力和规律进行了研究.结果表明,该菌株在C/N比为70/1,初始pH值为5,Cu2+离子浓度为21 mg/L的液体培养基中酶活最高,达477.94U/mL( 12 d).固体培养时以配方①(棉籽壳31.14%、木屑66.86%、蔗糖1%、石膏1%)产酶活性和效率最高,分别为2449.02U/g和272.11 U/g·d-1,固体发酵产酶效率是液体发酵的6.83倍,因此固体培养更适宜该菌株产漆酶.【期刊名称】《西南农业学报》【年(卷),期】2011(024)006【总页数】5页(P2311-2315)【关键词】裂褶菌;液体培养;固体培养;产酶效率;漆酶【作者】李梦杰;王翠玲;张玉金;陈世通;李荣春【作者单位】云南农业大学食用菌研究所,云南昆明650201;云南农业大学食用菌研究所,云南昆明650201;云南农业大学食用菌研究所,云南昆明650201;云南农业大学食用菌研究所,云南昆明650201;云南农业大学食用菌研究所,云南昆明650201【正文语种】中文【中图分类】S794.9漆酶(Laccase,Lac)是一种含铜的多酚氧化酶,它在制浆漂白[1]、食品工业以及土壤生物修复等领域一直都是十分活跃的热点[2~4]。

发酵食品思考题

第一章1、发酵:在生物化学上或生理上,发酵是指微生物在无氧条件下,分解各种有机物质产生能量的一种方式,或者更严格的说发酵是以有机物为电子受体的氧化还原产能反应(狭义)。

利用培养生物细胞(含动、植物细胞和微生物)获得产物的所有过程。

2、发酵设备:指在发酵过程中为了实施(实现)微生物发酵及其原料准备、和产品的分离提纯等而采用的所有容器与机械的总称。

微生物是主体、设备是发酵实施的场所、工艺是保障。

按培养基的状态分:固体发酵、液体发酵、半固体发酵。

3、固体发酵和液体发酵的区别容器:由曲面构成的封闭或敞开的空间构件在力学上又称为壳或壳体薄壳容器:按壳体壁厚(s)与内径(Di)的比值或外径(Do=Di+2S)与内径的之比的大小分为薄壳容器和厚壳容器。

Do/Di<1.2,而S/Di<0.1,为薄壳容器,Do/Di>1.2,或S/Di>=0.1为厚壳容器。

发酵罐:是为了一个特定生物化学放映的操作提供良好而满意环境的容器,属于薄壳容器的范畴。

通常是有一个柱形的筒体和两个风头焊接而成的,并带有能够调节和控制微生物(动、植物细胞)生长代谢所需条件(温度、PH等)的附件的一类容器。

焊缝系数:焊缝处材料强度与本体材料强度的比值。

小于或等于1发酵罐的封头大体上可以分为半球形、椭圆形封头、碟形、锥形等发酵罐筒体上的轴向应力是周向应力的1/2倍发酵罐的壁厚附加量包括钢板或钢管的负偏差、腐蚀裕度、制造过程产生的材料减薄量。

焊接的形式主要有双面焊和单面焊。

发酵过程中发酵罐具有中心作用,发酵罐是连接原料和产物的桥梁。

在发酵罐中,通过产物的合成使廉价的原料升值。

全挡板条件:是指在一定转数下再增加罐体内附件而轴功率保持不变,消除因搅拌而产生的漩涡。

按微生物生长代谢需要分类,可将发酵罐分为非通风和通风发酵罐。

机械搅拌发酵罐的搅拌器主要有螺旋叶式和涡旋式搅拌器两种涡旋式搅拌器的叶片有平叶式、弯叶式、箭叶式三种。

发酵过程中消除泡沫的方法有物理消泡法和化学消泡法。

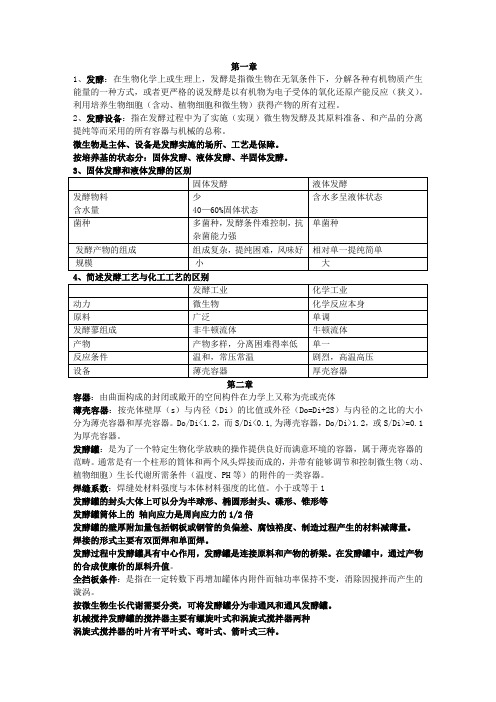

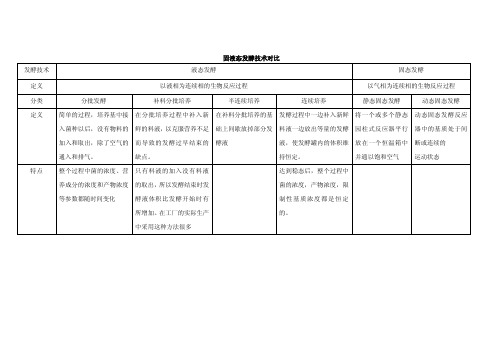

固液态发酵技术对比

达到稳态后,整个过程中

养成分的浓度和产物浓度 的取出,所以发酵结束时发

菌的浓度,产物浓度,限

等参数都随时间变化

酵液体积比发酵开始时有

制性基质浓度都是恒定

所增加。在工厂的实际生产

的。

中采用这种方法很多

发酵技 术 定义 分类 优点

缺点

适用范 围

续表:固液态发酵技术对比

液态发酵

固态发酵

分批发酵 操作简单,周期 短,染菌机会 少,生产过程和 产品质量容易 掌握

发酵技术

固液态发酵技术对比 液态发酵

固态发酵

定义 分类 定义

特点

以液相为连续相的生物反应过程

以气相为连续相的生物反应过程

分批发酵

补料分批培养

半连续培养

连续培养

静态固态发酵

动态固态发酵

简单的过程,培养基中接 在分批培养过程中补入新 在补料分批培养的基 发酵过程中一边补入新鲜 将一个或多个静态 动态固态发酵反应

以气相为连续相的生物反应过程

静态固态发酵

动态固态发酵

系统简单,廉价,操 强化了传热和传质,

作方便;克服固态发 设备结构紧凑,自动

酵无法用摇瓶法作 化程度相对较高,发

大量基础研究的缺 酵器内微生物生长

点,可作多条件平行 较快并且均一。

实验并且温度,湿度

等条件均一;系统易

灭菌

无法准确控制气体 和物料的湿度,只能 供饱和湿空气;无法 取样分析;放大过程 中难以消除床径扩 大的影响

合理的补料速率,稳定最佳

生产工艺。

由于没有物料取出,产物的 积累最终导致比生产速率的 下降。由于有物料的加入增 加了染菌机会

代谢产生的前体物被 稀释,提取的总体积 增大

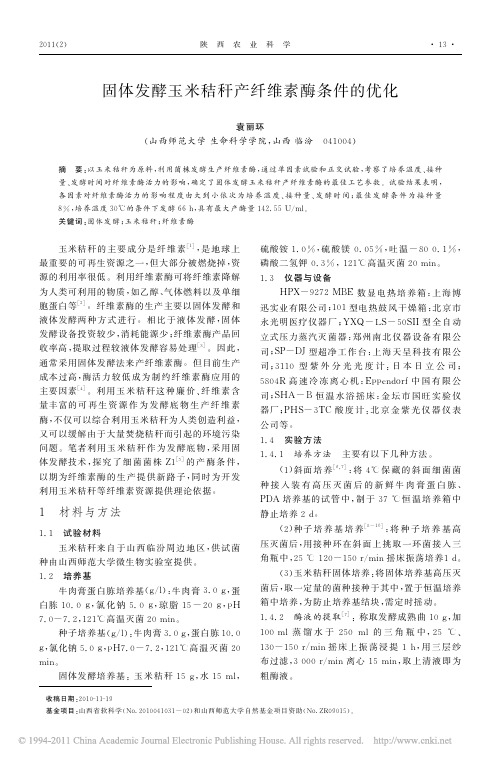

固体发酵玉米秸秆产纤维素酶条件的优化

水乳剂7.5g/667m2 防 效 最 高,均 优 于 其 它 四 个 处 理 ,处 理 间 差 异 达 显 著 或 极 显 著 水 平 ;供 试 药 剂

药剂,在生产 上 具 有 很 好 的 推 广 应 用 前 景。 根 据 试验结 果,推 荐 使 用 剂 量 为 5-7.5 ml/667 m2

2.4%多杀 霉 素 · 高 氯 氟 水 乳 剂 6.25g/667 m2 防 效 次 之 ,均 优 于 其 它 三 个 处 理 ,处 理 间 差 异 达 显

(1)斜面 培 养[6,7]:将 4℃ 保 藏 的 斜 面 细 菌 菌 种 接 入 装 有 高 压 灭 菌 后 的 新 鲜 牛 肉 膏 蛋 白 胨、 PDA 培养基的试 管 中,制 于 37 ℃ 恒 温 培 养 箱 中 静 止 培 养 2d。

(2)种子 培 养 基 培 养 :将 [8-10] 种 子 培 养 基 高 压灭菌后,用接种 环 在 斜 面 上 挑 取 一 环 菌 接 入 三 角瓶中,25 ℃ 120-150r/min摇床振荡培养1d。

(3)玉 米 秸 秆 固 体 培 养 :将 固 体 培 养 基 高 压 灭 菌 后 ,取 一 定 量 的 菌 种 接 种 于 其 中 ,置 于 恒 温 培 养 箱 中 培 养 ,为 防 止 培 养 基 结 块 ,需 定 时 摇 动 。 1.4.2 酶液的提取[7]:称取发酵成 熟 曲 10g,加 100ml 蒸 馏 水 于 250 ml 的 三 角 瓶 中,25 ℃、 130-150r/min摇 床 上 振 荡 浸 提 1h,用 三 层 纱 布过滤,3 000r/min 离 心 15 min,取 上 清 液 即 为 粗酶液。

将初始菌液 按 2%、4%、6%、8%、10%、12% 的接种量在30℃下进行发 酵 培 养,测 定 纤 维 素 酶 活 力 ,考 察 接 种 量 对 产 酶 的 影 响 ,不 同 接 种 量 对 产 酶的影响结果如图2所示。

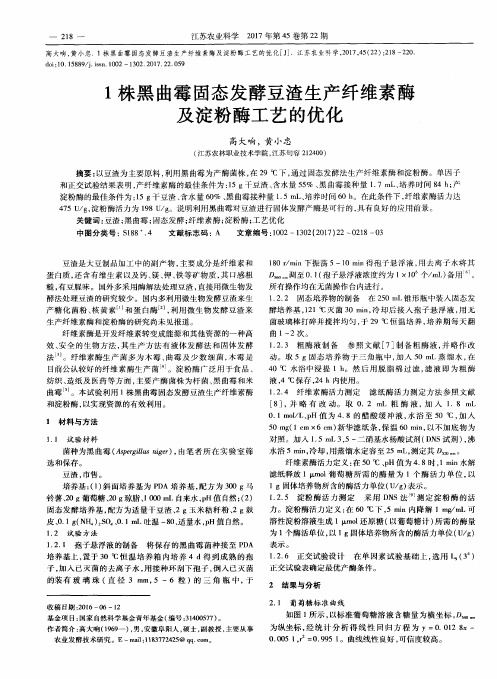

1株黑曲霉固态发酵豆渣生产纤维素酶及淀粉酶工艺的优化

培养基 : ( 1 ) 斜面培养基 为 P D A培养基 , 配方为 3 0 0 g马

铃薯 、 2 0 g葡萄糖 、 2 0 g 琼脂、 1 0 0 0 m L自来水 , p H值 自然; ( 2 )

曲霉 。本试 验利用 1 株黑 曲霉固态 发酵 豆渣生产纤维素酶 和淀粉酶 , 以实现资源的有效利用 。

1 材 料 与 方 法

1 . 1 试 验 材 料 纸酶活力测定 方法参照文 献

[ 8 ] , 并 略 有 改 动 。取 0 . 2 mL粗 酶 液 , 加入 1 . 8 m L 0 . 1 m o l / L 、 p H值 为 4 . 8的醋酸 缓冲液 , 水浴至 5 0℃ , 加 入 5 0 m g ( 1 c m× 6 c m) 新华滤 纸条 , 保温 6 0 m i n , 以不加底物 为

纤维素酶活力定 义 : 在5 0℃、 p H值为 4 . 8时 , 1 a r i n水解 滤纸释放 1 t z m o l 葡 萄糖 所需 的酶 量为 1个 酶活 力单 位 , 以 1 g固体培养物所含的酶活力单位 ( U / g ) 表示 。 1 . 2 . 5 淀粉 酶活 力测定 采用 D N S法 测定 淀粉 酶 的活

对 照 。 加入 1 . 5 m L 3 , 5一 二 硝 基 水 杨 酸试 剂 ( D N S试剂 ) , 沸

菌种 为黑 曲霉 ( A s p e r g i l l u s n i g e r ) , 由笔 者所 在实 验 室筛

选 和保 存 。 豆渣 , 市售。

水浴 5 a r i n , 冷却 , 用蒸馏水定容至 2 5 mL , 测定其 D 。 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浓缩胶质量分数为 3 %, 分离胶质量分数为 10 %。 样品蛋白均浓缩至2 .0 mg/ml 。

2 结果与分析 2.1 2 种碳源固体发酵(SSF)与液体发酵曲线比较

从发酵曲线对比(图 1)可见 , 固体发酵时间短 ,

CS

640

6 .906

11 .275

0.615 6

注 :FP(滤纸酶活)

从表 3 可以看到 :液体发酵不仅酶产量低 , 各组

分酶的比例也较固体发酵低 , SDS -聚丙烯酰 胺凝

胶电泳图谱比较分析 , 见示意图 2 , 2 种发酵方式产

生的酶液有 4 条带深浅宽窄上相似 , 液体发酵与固

体发酵共有的另 6 条带颜色浅 , 不明显 , 并且较固体

表 1 2 种发酵工艺最高发酵液酶活及 产率结果

发酵方式

碳源

滤纸酶 FLEA/ U·ml -1 酶产率/ U·g -1

Cl 酶 FLEA/ U·ml -1 酶产率/ U·g -1

Cx 酶 FLEA/ U·ml -1 酶产率/ U·g -1

β-葡萄糖苷酶 FLEA/ U·ml-1 酶产率/ U·g -1

1.2.2 液体发酵培养基及培养方法 见参考文献[ 2] 。

1.3 纤维素酶活力测量 滤纸酶 、Cl 酶 、Cx 酶 、β-葡萄糖苷酶活力用 DNS

法测定还原糖生成量 , 每小时由底物产生1 μmol 葡 萄糖所需的酶量定义为一个酶活单位(U)。 1.4 糖化率测定[ 3, 4]

底物为经粉碎过 20 目筛的风干稻草粉 , 将定量 底物 盛于125 ml 三角瓶中 , 加入50 ml含 有酶液(底 物 :酶活力 =1g/ 20 U)和苯甲酸钠(底物量的 0 .8 %) 的pH 4 .8 柠檬酸 缓冲 液 , 30 ℃保 温 , 酶解 终了 , 过 滤 , 取滤液适当稀释以 DNS 法测还原糖含量 。

固体发酵 RS

98

827

34

6 888

1 245

10 534

79

664

CS

92

742

32

6 024

1 268

10 248

13

99

液体发酵 RS CS

8 .0 8 .7

663 640

2.7

5 379

2.5

4 420

87 98

7 256

5 .3

7 216

5 .3

444 394

注 :发酵液酶活 FLEA(fermentation liquid enzyme activity):系发酵后酶液(固体发酵液为基质∶水 =1∶7 的浸提液)每 毫升在60 min内由底物 释 放的葡萄糖 μmol 数 ;酶产率以每克风干发酵基质所产生的酶活单位即发酵单位表示 :RS(rice straw 稻草粉);CS(com straw 玉米秸粉)。

2 4 粮食与饲料工业 2000 年 第 3 期

固体发酵与液体发酵生产纤维素酶 产率与催化性能比较

辽宁师范大学实验中心(116029) 段金柱 沈 阳农 业 大 学基 础 部(110161) 曹淡君

摘 要 对绿色木霉产纤维素酶固体发酵和液体发酵进行比较研究 , 结果显示 :固体 发酵产率(742 ~ 827 U/ g) 比液体发酵产率(640~ 663 U/ g)高 25 %, 其中 CI 酶提 高 28%, Cx 酶提高 42%,β-葡萄 糖苷酶提 高 49%, 且酶组份 比 例高 于液体发酵 。SDS-聚丙烯酰胺凝 胶电泳图谱明显多出 4、5 条轻带 。 酶解 未经预处理 的稻草糖 化率也明显 高 于液体发酵 , 联系大规模生产进一步阐述了固体 发酵比液体发酵具有投入少 , 成本低 , 省能源等优势 。

关键词 固体发酵 ;液体发酵 ;纤维素酶 中图分类号 TQ 924 The Compare of SSF and LSF with Trichodema Viride for Cellulase Production in Yield and Catalysis Property ABSTRACT With two different carbon sources, solid -state fermentation(SSF)and liquid-state fermentation(LSF)with Trichodema viride for cellulase production were compared .The cellulase yield of 742~ 827 U/ g of substrate in SSF was increased by 25 % compared with the yield of 640~ 663 U/ g of substrate in LSF , in which endo -1, 4 -β -D -glucanase , exo -1, 4 -β -D-glucanase and β -glucosidase were incresed by 28 %, 42% and 49 % respectively .The ratio of enzyme components was also higher in SSF .Four bands were lost on SDS -polyaceglamide electrophoretogram of enzyme produced by LSF .And the saccharification of enzyme by SSF was higher than LSF .In respect to LSF , SSF has advantages of lower cost and higher production . KEYWORDS SSF ;LSF ;cellulase enzyme

1 材料方法 1.1 实验材料

试验菌株为沈阳农业大学辽宁省酶工程中心提 供绿色木霉(Trichodema Viride)SN9706 , 发酵 基质为 粉碎过 20 目筛稻草粉或玉米秸粉 。 1.2 培养基及培养方法 1.2.1 固体培养方法

在饭盒中加入适量稻草粉和麸皮 , 再加入固体 培养液 , 搅拌均匀 , 灭菌 , 冷却后接种 12 %~ 15 %液 体种子 , 28 ~ 30 ℃培养3 d , 浸提 、挤压过滤得酶液 , 适当稀释测纤维素酶活性 。

收稿日期 :1999 -10 -14 段金柱 , 男 , 辽宁师范大学实验中心 , 沈阳

第 3 期 2000 年 段金柱等 :固体发酵与液体发酵生产 纤维素酶产率与催化性能比较 25

可达到酶活最高 。

2.2 2 种发酵方法发酵液酶活及酶产率比较

从表 1 和表 2 可看出 , 同一菌种固体发酵酶产

表 2 2 种发酵工艺发酵液酶活及产 率比较

碳源

滤纸酶

FLEA

酶产率

Cl 酶

FLEA

酶产率

Cx 酶

F LEA

酶产率

β-葡萄糖苷酶

FLEA

酶产率

RS

12 .25

SSF 与 LSF 之比

CS

10 .57

1.247 1.159

12 .59 12 .80

1 .280 1 .362

14.25 12.95

1 .452 1 .420

发酵少 4 、5 条带 , 电泳图谱说明固体发酵产酶比液

体发酵有更多的谱带 。

2.4 糖化率比较

糖化率反映了纤维素酶分解纤维素 , 转化为葡

萄糖及纤维二糖的能力 。 以未经预处理 20 目稻草

图 2 电泳图谱 比较分析

表 4 2 种工艺酶液酶解糖化能力结果

基质浓度 %

发酵工艺

5

SSF

LSF

10

SSF

14 .9 2 .5

1.295 0.251

注 :SSF :固体发酵 ;LSF:液体发酵 。

2.3 2 种发酵工艺酶液的组分酶比例分析 我们分析了同一菌株 2 种发酵工艺最佳发酵时

间的总酶活与组分酶活 , 以组分酶与总酶活发酵单 位相比 , 结果如表 3 所示 。

表 3 2 种发酵工艺酶液组分酶组成

LSF

基质/ 酶活 g·U -1

1∶20 1∶20 1∶20

1∶20

糖化率/ %

24 h 64 38 .2 -

48 h 43 .2 14 .4

-

-

72 h 32 .4 7 .7 11 .3 6 .3

2 6 粮食与饲料工业 2000 年 第 3 期

力 、适合于大规模工业化生产 , 美 、日 、丹麦等发达国 家在这方面过去做得较多 , 后来 , 随着固体发酵生产 线的相继建成投产 , 以及市场竞争对低成本高产出 的迫切需求 , 固体发酵已日益受到注目 。 3.1 固体发酵无论是产量上还是质量上均优于液

体发酵 首先 , 固 体发酵比液体 发酵具有更 高的产率 , D .S .Chahal 通过对文献已报导的 2 种发酵工艺产率 的分析比较 , 发现固体发酵酶产率(250 ~ 430 IU/ g纤 维素)比液体发酵酶产率(160 ~ 250 IU/g纤维素)增 加约 72 %[ 4] 。本文以同一菌株实验表明 ;以滤纸酶 活表示的总酶活酶产率可提高 25 %, 其中 Cl 酶提高 28 %,Cx 酶提高 42 %, β-葡萄糖苷酶提 高 49 %。 是 由于目前国内外应用的产纤维素酶的菌种大多系真 菌 , 真菌习性在静止条件下生产 , 并要求菌丝体紧密 接触纤维素类物质 , 故而在液体搅 拌中生长不良 。 纤维素基质是不溶性的 , 亦不利于液体发酵 。 在液 体搅拌发酵中 , 真菌在发酵罐内只长菌丝体 , 真菌不 同部位分泌的酶的酶组分存在差异 , 故而液体发酵 酶组分没有生长完全的固体发酵酶组分丰富和比例 适当 。 3.2 2 种工艺在大规模生产方面比较 液体发酵的培养周期长 , 至少长达 7 ~ 8 d , 更多 的长达11 d以上[ 6] 。 大规模生产时 , 发酵罐 的搅拌 浆不停地搅拌耗能是相当巨大的 。 而固体发酵则不 需搅拌 , 且培养周期短 , 只培养3 d , 且在不含游离水 的条件下培养 , 水分为 75 %, 液体发酵水分较多(通 常 94 %~ 99 .5 %), 这使得后处理中 , 由于水多 , 分 离提取干燥时要多耗电能和蒸汽 , 需要效率更高的 设备 , 就我国目前设备与发达国家相比 , 尚有相当差 距 , 而如依赖进口 , 费用很高 。 在耗能方面 , 据研究 表明 , 液体发酵比固体发酵在同量基质条件下 , 多耗 电能 8 ~ 10 倍(蒸汽未计)[ 4] 。