纤维素酶的发酵生产实验报告

纤维素酶的发酵生产实验报告

实验二、黑曲霉发酵生产纤维素酶大实验一、实验目的1、了解纤维素酶的生产工艺和原理2、掌握液体发酵和固体发酵工艺3、学会DNS法测定还原糖含量的方法和原理二、实验原理纤维素酶可以用于一切含纤维素的生物质的降解,具有广阔的应用前景。

高产纤维素酶的微生物主要有木霉属、曲霉属、根霉属,黑曲霉所产的纤维素酶中β-葡萄糖苷酶活力高,能避免酶解产物纤维二糖的阻遏作用,而且安全无毒,故而成为生产纤维素酶的主要菌种之一。

纤维素酶是诱导酶,故发酵生产时需有纤维素物质作诱导剂。

以羧甲基纤维素钠作底物,用发酵所得纤维素酶对底物进行酶解,测定酶解液中的还原糖含量(以葡萄糖计),可以计算酶活力高低。

还原糖与DNS反应形成棕色物质,颜色深浅与糖含量成正比。

三、材料与试剂配制1、生产菌种:黑曲霉2、斜面(活化)培养基:酵母膏0.4%,蛋白胨0.6%,可溶性淀粉1%,葡萄糖0.9%,马玲薯浸出液7%,琼脂2%,陈海水(或人工海水)配制,pH7.0-7.4。

3、人工海水:NaCl = 24 g/L ;MgSO4·7H2O = 7.0 g/L ;NH4NO3= 1 g/L ;KCl = 0.7 g/L ; NaH2PO4= 2.0 g/ L ;Na2HPO4=3.0 g/ L ,pH7.4。

4、微量元素液:FeSO4·7H2O 5.0mg/L,MnSO4·H2O 1.6mg/L,ZnSO4·7H2O 1.4mg/L,CoCl22.0mg/L,加蒸馏水200ml使之溶解。

5、液体发酵产酶培养基:麸皮作碳源3 g,氯化铵或硫酸铵作无机氮源1 g,蛋白胨0.05g作有机氮源,人工海水100 ml(含1%微量元素液),自然pH值。

6、固体发酵产酶培养基:麸皮:稻草粉=2:1作碳源5 g,人工海水12 ml(含1%微量元素液,1%氯化铵或硫酸铵,0.05%蛋白胨),自然pH值。

7、6% DNS试剂:称取酒石酸钾钠182g溶于500ml水中,加热溶解,于热溶液中依次加入3,5-二硝基水杨酸6g,20.8gNaOH,5g苯酚,5g无水亚硫酸钠,加热搅拌溶解,冷却后定容至1000ml。

产纤维素酶真菌的酶活测定及复核鉴定-定稿

产纤维素酶真菌的酶活测定及复核鉴定摘要:试验中的真菌一部分来源于九寨沟的土壤中和枯枝落叶中,还有部分来自于河北迁安市及胜利油田的污染土壤中。

包括ACCC 31726、ACCC 32491、ACCC 32567、ACCC 32568等共计29株菌对其进行了微生物纯化、分离、筛选、酶活的测定及复核鉴定等。

关键词:纤维素酶活筛选真菌 ITS 鉴定纤维素是自然界存在量最大的一类天然资源,且可无限再生。

麻、麦秆、稻草、甘蔗渣等,都是纤维素的丰富来源。

并且我国每年产秸秆约7亿多吨,实现秸秆资源高效利用,是我国可持续发展面临的重要问题。

能源危机和环境危机是整个人类社会目前面临的严峻问题,而合理有效的处理和利用纤维素资源将为解决这些问题提供一种有效的手段。

本实验通过对菌种产纤维素酶活的测定确定其酶活高低,并综合形态观察和ITS序列分析对其进行鉴定。

1.材料与方法1.1试验材料1.1.1试验菌种试验菌种一部分来源于九寨沟的土壤中和枯枝落叶中,还有部分来自于河北迁安市及胜利油田的污染土壤中。

包括ACCC 31726、ACCC 32491、ACCC 32567、ACCC 32568等共计29株菌,所有菌种均来源于中国农业微生物菌种中心(ACCC)。

1.1.2 培养基马铃薯葡萄糖琼脂(PDA)培养基马铃薯200.0g 葡萄糖20.0g 琼脂15.0~20.0g蒸馏水1000.0mL pH 自然马铃薯去皮,切成块煮沸30.0min,然后用纱布过滤,再加糖及琼脂,溶化后补足水至1000.0mL羧甲基纤维素培养基(CMCNa)NH4NO3 1.0g KH2PO4 1.0g KCl 0.5g Mn SO4 0.004g ZnCl20.0017g CoCl20.002g MgSO4•7H2O 0.5g FeSO4 0.01g CMCNa 10g 琼脂20g 蒸馏水1000ml pH 6.5羧甲基纤维素液体培养基(同羧甲基纤维素固体培养基配方,不加琼脂)液体发酵培养基玉米秸秆粉(40目)10.0g 麸皮 2.5g KH2PO4 1.5g (NH4)2SO4 1.3g K2HPO4·3H20 2.9g CaCl20.15g MgCl2 1.0g FeSO4 0.005g MnSO40.0061g NaCl 1.0g 蒸馏水1000 mL1.1.3主要试剂1.0%羧甲基纤维素钠(CMC-Na):2g羧甲基纤维素钠(粘度300~600里泊)溶于200.0mL蒸馏水中,水浴加热至溶解,用一层纱布过滤,取滤液100.0mL加pH4.8的醋酸盐缓冲液20.0mL,再加蒸馏水410.0mL,贮冰箱备用。

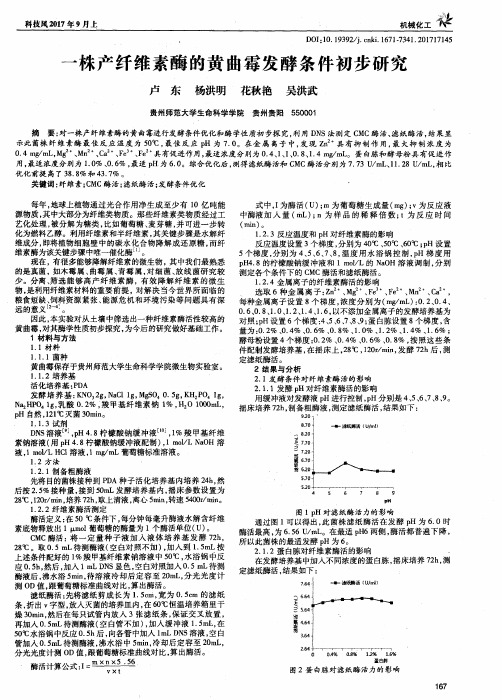

一株产纤维素酶的黄曲霉发酵条件初步研究

用, 最 适 浓度 分 别 为 1 . 0 %、 0 . 6 %, 最适 p H为 6 . 0 。综 合 优 化 后 , 测 得 滤 纸 酶 活和 C M C酶 活 分 别 为 7 . 7 3 U / mL 、 l 1 . 2 8 U / mL 。 相 比 优化前提 高了3 8 . 8 %和4 3 . 7 %。 关键词 : 纤维素 ; C MC酶活 ; 滤纸酶活 ; 发 酵条件优化 ’

粮食短缺 、 饲料资源 紧张 、 能源 危机 和环境 污染等 问题具 有深

远 的意义 : 。

因此 , 本 实验对 从土壤 中筛选 出一种纤 维素酶活性较高 的 黄曲霉 , 对其酶学性质初步探究 , 为今后 的研究做好基础工作 。

1材料与方法 1 . 1材料 1 . 1 . 1菌种 黄曲霉保存于贵州师范大学 生命科学学 院微生物实验室 。 1 . 1 . 2培养基 活化培养基 : P D A 发酵 培 养基 : K N O 3 2 g , N a C 1 l g , Mg s o 4 0 . 5 g , K H2 p o ,l g , N a 2 H P 0 4 l g , 乳酸 0 . 2 %, 羧 甲基纤 维素 钠 1 %, I t 2 0 l O 0 0 mL , p H 自然 , 1 2 1 ℃灭菌 3 0 m i n 。

式中, I 为酶 活 ( U) ; m为 葡萄糖 生成 量 ( m g ) ; v为反 应液 中酶液 加 入 量 ( mL ) ; n为 样 品 的 稀 释 倍 数 ; t为 反 应 时 间 ( ai r n ) 。 1 . 2 . 3反应温度和 p H对纤 维素酶的影响 反应温度设置 3个梯度 , 分别为 4 J D ℃、 5 0 ℃、 6 0 ℃; p H设置 5个梯度 , 分别 为 4 、 5 、 6 、 7 、 8 , 温度 用 水 浴锅 控 制 , p H梯 度 用 p H 4 . 8的柠檬酸钠缓 冲液 和 1 m o l / L的 N a O H溶液 调制 , 分 别 测定各个 条件下的 c M C酶活 和滤纸 酶活。 1 . 2 . 4金属离子的纤维素酶活 的影 响 选取 6种金 属离 子 : Z n 2 、 M 、 F e ¨、 F e “、 Mn z ’ 、 c a 2 , 每种金属 离子设 置 8个 梯度 , 浓度 分别 为 ( a r g / m E ) : O . 2 、 0 . 4 、 O . 6 、 O . 8 、 1 . 0 、 1 . 2 、 1 . 4 、 1 . 6 , 以不添加金属离子 的发酵 培养基 为 对照 ; p H设置 6个梯度 : 4 、 5 … 6 7 8 、 9 ; 蛋 白胨设置 8个梯度 , 含 量为: O . 2 %、 0 . 4 %、 0 . 6 %、 0 . 8 %、 1 . O %、 1 . 2 %、 1 . 4 %、 1 . 6 %; 酵母 粉设 置 4个梯 度 : 0 . 2 %、 0 . 4 %、 0 . 6 %、 0 . 8 %, 按 照这些条 件配制发 酵培 养基 , 在摇 床上 , 2 8  ̄ C, 1 2 0 r / m i n , 发酵 7 2 h后 , 测 定滤 纸酶活。

酵母菌产纤维素酶的发酵条件研究

秸秆 / %

麸皮 / %

蛋白 胨 /%

酵母 膏/%

1 24

28

5

0.4

3

0.20

0.10

2 36

30

6

0.8

5

0.25

0.20

3 48

32

7

1.0

7

0.30

0.25

2 结果与讨论

2.1 酵母菌的生长曲线和菌体质量浓度 酵母菌生长曲线和菌体质量浓度测定结果见图 1。

菌数的对数 logN

▲ 菌数的对数 logN

2.3 发酵菌种产淀粉酶特性的研究

分别测定酵母菌不同培养时间的淀粉酶活性,

试验结果见图 3。

3.0 2.5 2.0 1.5 1.0 0.5

0

12 24 36 48 60 72 96 时间 /h

图 3 FWZ8-12 产淀粉酶曲线

从图 3 可见 :FWZ8-12 菌株开始淀粉酶活性 较低,这可能是因为 PDA 培养基中,由于存在一 定含量的葡萄糖,随着培养基中葡萄糖碳源的耗尽, 菌株开始合成淀粉酶,在 36 h 时,FWZ8-12 酶活 达到最高。 2.4 单因素试验对 FWZ8-12 产纤维素酶的影响 2.4.1 秸秆含量对 FWZ8-12 产纤维素酶的影响

按照上述培养方法,分别在 2、4、8、12、24、 36、48、60、72 和 96 h 取培养液 10 mL,稀释一定 倍数后,涂平板,30 ℃静置培养 36 h 后,菌落计数。 1.3.3 酵母菌生物量的测定

15 mL 塑料离心管于 65 ℃烘箱中烘干至恒重, 放入干燥器中冷却后,分别称质量,备用。按照上 述培养方法,分别在 12、24、36、48、60、72 和 96 h 取培养液 10 mL 放入事先准备好的离心管中, 4 000 r/min 离心 10 min,弃去上清液,然后放入 65 ℃ 烘箱中烘干至恒重。

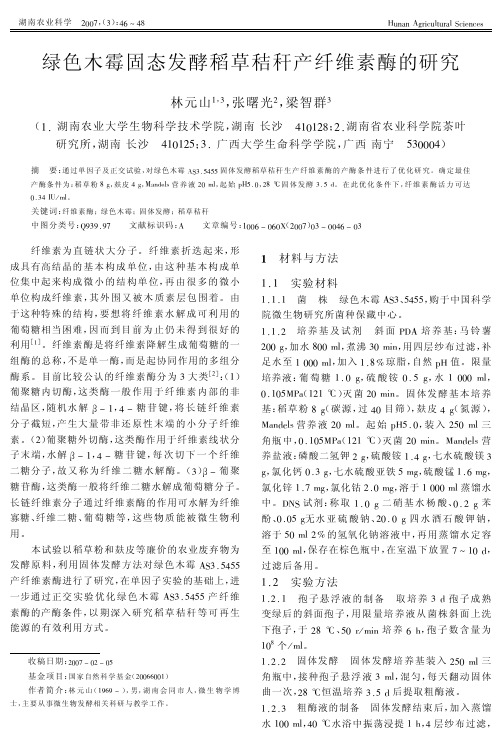

%89固态发酵稻草秸秆产纤维素酶的研究

草粉、 麸皮不同比 例 的 组 合 对 纤 维 素 酶 活 性 影 响 较 大。图 ! 显示, 当稻草粉为 5 A、 麸 皮 为 , A 时, 酶活 力最高。

+*8

发酵温度对酶活力的影响

配制固体发酵培养 基 若 干 瓶, 按 温 度 梯 度 +8 G

’%

湖南农业科学

第!期

在 $% & !’ # 范 围 内 温 度 对, 滤纸酶 !" # 分别发酵, 活力影响的 差 异 不 明 显 (图 ( ) , 故选择发酵温度为 $% # 。

!$#

! $# $ !

实验方法

孢子悬浮液的制备 取培养 " / 孢子成熟

变绿后的斜面孢 子, 用限量培养液从菌株斜面上洗 下孢子, 于 #’ 6 、 孢子数含量为 (& F 9 3B. 培 养 = G , !&’ 个 9 31 。 ! $# $# 固体发 酵 固 体 发 酵 培 养 基 装 入 #(& 31 三

图’

)* 值对绿色木霉产纤维素酶的影响

度 ( $% # , 的 C D ’ + "!! , !9 # , !$ # 范 围 内 ) 7D 表明二者对酶活力影响的差异不显 9 + 8,% F 9 + 9( , 著。各 影 响 因 素 的 主 次 顺 序 为 碳 氮 比 F -./0123 营 养液量 F 发酵 温 度, 与 单 因 子 实 验 结 果 一 致。 通 过 单因子及正交试验, 确定绿色木霉 @6! 、 (’(( 固体发 酵稻草秸秆生产 纤 维 素 酶 的 最 佳 的 条 件 为: 稻草粉 麸皮 ’ R, 起 始 )*( + 9 , % R, -./0123 营 养 液 $9 ?2 , $% 纤维素酶活力可达 # 发酵 ! + ( 0 。在此优化条件下, 9 + !’ <= > ?2 。

里氏木霉发酵亚硫酸盐蔗渣浆产纤维素酶的研究剖析

0.56

0.86

0.77

0.7

0.48

基于结果,最适合的碳源浓度为10g/L纤维素浓度的亚硫酸盐蔗渣浆

β-葡萄糖苷酶活/(IU·mL-1)

0.36

0.29

0.17

0.13

0.11

pH

6.42

6.08

4.724.4945472h滤纸酶活/(FPIU·mL-1)

0.73

1.03

1.43

1.12

0.69

96

8.31

0.75

0.07

0.23

0.74

产酶历程分析

β-葡萄糖苷酶活/(IU·mL-1)

0.54

0.47

0.62

0.31

0.29

pH

96h

滤纸酶活/(FPIU·mL-1)

β-葡萄糖苷酶活/(IU·mL-1)

7.94

8.08

7.97

7.63

6.87

0.55

0.79

1.20

1.12

0.69

0.13

0.08

0.07

0.09

0.17

3.3 有机氮源种类对里氏木霉产酶的影响

0.60

0.18

0.18

0.29

1:1

72

4.92

1.43

0.62

0.20

0.45

96

8.36

1.20

0.07

0.24

0.64

48

4.21

0.64

0.20

0.18

0.29

1:1.5

72

4.99

1.50

0.70

0.20

0.47

纤维素酶的制备及其应用研究

纤维素酶的制备及其应用研究纤维素酶是一种能够降解纤维素的酶类酶,具有重要的应用潜力。

纤维素是存在于植物细胞壁中的一种复杂多糖,由纤维素主链和纤维素外露的副产物组成。

然而,纤维素的结构特殊,不易降解,因而使得纤维素资源不能充分利用。

纤维素酶的制备及其应用研究成为了当前的热门领域。

纤维素酶的制备可以采用两种方法:微生物发酵和重组DNA技术。

常见的微生物发酵法包括固体发酵和液体发酵。

固体发酵主要指利用固体底物如纤维素为碳源进行发酵,如用木霉菌、曲霉菌等发酵制备纤维素酶。

液体发酵则是将纤维素酶产生菌参与发酵系统中,培养基以纤维素为唯一碳源,以菌株培养活跃度为指标。

利用液体发酵法制备纤维素酶的优点在于操作简单方便,易于大规模生产。

重组DNA技术制备纤维素酶的方法,是将纤维素酶基因导入在相对于宿主来说载体基因较大的质粒或者经过改造的真核表达质粒中。

1.酒精生产:纤维素酶在酿酒工业中的应用首先被人们广泛关注。

利用纤维素酶将植物细胞壁水解产生的纤维素与酵母菌一起发酵,可以达到大大提高酿酒产量的目的。

2.生物柴油生产:生物柴油是一种绿色替代能源,而纤维素作为世界上最丰富的可再生资源之一,在生物柴油生产中有着广阔的应用前景。

纤维素酶可以将纤维素有效地水解成可发酵的糖,然后通过微生物发酵将糖转化为生物柴油。

3.奶牛饲养:纤维素是奶牛常见饲料的主要成分之一,但是奶牛的消化系统对纤维素的降解能力有限。

因此,添加纤维素酶可以有效地提高乳牛对纤维素的消化率,提高饲料的利用效率,从而提高乳牛的生产性能。

4.饲料添加剂:纤维素酶也可以作为一种饲料添加剂,降低饲料中纤维素的含量,提高饲料的可利用性,减少饲料浪费。

虽然纤维素酶的制备和应用研究已经取得了很大的进展,但是仍然存在一些挑战和问题。

例如,酶的稳定性、活性和选择性等方面的改进仍然是当前研究的热点。

此外,酶制备的成本和规模化生产等问题也需要进一步解决。

通过不断的研究和创新,相信纤维素酶在未来会有更广泛的应用。

纤维素酶的生产与应用研究进展

纤维素酶的生产与应用研究进展纤维素酶是一种能够降解纤维素的酶类,具有重要的生产与应用价值。

纤维素作为植物细胞壁的主要组成部分,具有丰富的资源,但其结构复杂,难以降解。

纤维素酶的生产与应用研究为利用纤维素资源、提高生物质酶解效率开辟了新途径。

纤维素酶的生产主要有两种方法:微生物发酵和基因工程技术。

微生物发酵是利用能够产生纤维素酶的微生物进行培养,通过调节培养条件、选用优良菌株等方式来提高酶的产量和活力。

近年来,采用转基因技术制备纤维素酶的研究也取得了突破性进展。

通过将纤维素酶基因导入高效酶产生菌株,可以大幅提高纤维素酶的产量。

纤维素酶的应用涉及生物质能源、饲料行业、食品工业等多个领域。

在生物质能源领域,纤维素酶可以将纤维素有效降解成可发酵的糖类,进一步转化为乙醇、柴油等可再生能源,用于替代传统石化能源。

饲料行业利用纤维素酶可以提高动物对纤维素的消化吸收率,增加饲料的利用效率,减少饲料浪费,降低养殖成本。

食品工业中,纤维素酶可以用于果汁澄清、酒精酿造、食品加工等环节,提高产品质量,降低生产成本。

纤维素酶的研究还涉及酶学性质、结构功能等方面。

研究发现,纤维素酶的降解效果与其结构与功能密切相关。

通过对纤维素酶的分子结构进行改造,可以提高其活性和稳定性。

同时,研究人员还通过对不同纤维素酶家族成员的研究,发现其在降解机制、底物特异性等方面存在差异,为深入理解纤维素降解过程提供了基础。

虽然纤维素酶在生产与应用方面取得了不容忽视的进展,但仍存在一些挑战。

纤维素酶的生产成本较高,限制了其在工业中的广泛应用。

此外,纤维素酶的稳定性和活性也需要进一步提高,以满足不同行业的需求。

因此,在纤维素酶的研究和应用过程中,需要不断进行技术创新和优化,以进一步提高其产量和效能。

纤维素酶的生产与应用研究是一项具有重要意义的工作。

随着对纤维素资源的深入开发和利用,纤维素酶的研究和应用前景广阔。

未来,随着技术的不断进步和深入研究,纤维素酶的生产与应用将迎来更加广阔的发展空间,为推动绿色可持续发展做出更大的贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验二、黑曲霉发酵生产纤维素酶大实验一、实验目的1、了解纤维素酶的生产工艺和原理2、掌握液体发酵和固体发酵工艺3、学会DNS法测定还原糖含量的方法和原理二、实验原理纤维素酶可以用于一切含纤维素的生物质的降解,具有广阔的应用前景。

高产纤维素酶的微生物主要有木霉属、曲霉属、根霉属,黑曲霉所产的纤维素酶中β-葡萄糖苷酶活力高,能避免酶解产物纤维二糖的阻遏作用,而且安全无毒,故而成为生产纤维素酶的主要菌种之一。

纤维素酶是诱导酶,故发酵生产时需有纤维素物质作诱导剂。

以羧甲基纤维素钠作底物,用发酵所得纤维素酶对底物进行酶解,测定酶解液中的还原糖含量(以葡萄糖计),可以计算酶活力高低。

还原糖与DNS反应形成棕色物质,颜色深浅与糖含量成正比。

三、材料与试剂配制1、生产菌种:黑曲霉2、斜面(活化)培养基:酵母膏0.4%,蛋白胨0.6%,可溶性淀粉1%,葡萄糖0.9%,马玲薯浸出液7%,琼脂2%,陈海水(或人工海水)配制,pH7.0-7.4。

3、人工海水:NaCl = 24 g/L ;MgSO4·7H2O = 7.0 g/L ;NH4NO3= 1 g/L ;KCl = 0.7 g/L ; NaH2PO4= 2.0 g/ L ;Na2HPO4=3.0 g/ L ,pH7.4。

4、微量元素液:FeSO4·7H2O 5.0mg/L,MnSO4·H2O 1.6mg/L,ZnSO4·7H2O 1.4mg/L,CoCl22.0mg/L,加蒸馏水200ml使之溶解。

5、液体发酵产酶培养基:麸皮作碳源3 g,氯化铵或硫酸铵作无机氮源1 g,蛋白胨0.05g作有机氮源,人工海水100 ml(含1%微量元素液),自然pH值。

6、固体发酵产酶培养基:麸皮:稻草粉=2:1作碳源5 g,人工海水12 ml(含1%微量元素液,1%氯化铵或硫酸铵,0.05%蛋白胨),自然pH值。

7、6% DNS试剂:称取酒石酸钾钠182g溶于500ml水中,加热溶解,于热溶液中依次加入3,5-二硝基水杨酸6g,20.8gNaOH,5g苯酚,5g无水亚硫酸钠,加热搅拌溶解,冷却后定容至1000ml。

储存在棕色瓶中放置一周后使用。

(提前配制)8、0.1 mol/L 柠檬酸钠一柠檬酸缓冲液(pH 4.8)0.1mol/L柠檬酸钠溶液100mL:称2.941克柠檬酸钠(柠檬酸钠的分子量为294.12),约20L蒸馏水溶解后,转入100mL溶量瓶,定容至刻度。

0.1mol/L柠檬酸溶液100mL:称2.101克柠檬酸(柠檬酸的分子量为210.14),约20L 蒸馏水溶解后,转入100mL溶量瓶,定容至刻度。

pH4.8的柠檬酸钠—柠檬酸缓冲液100mL:量取0.1mol/L柠檬酸钠溶液54mL和0.1mol/L柠檬酸溶液46mL混合摇匀。

9 1%CMC-Na溶液称取1.0克羧甲基纤维素纳,用pH 4.8的柠檬酸钠—柠檬酸缓冲液加热溶解。

10 1mg.mL-1标准葡萄糖溶液1mg/mL葡萄糖溶液250mL: 准确称取无水葡萄糖250mg,溶解定容到250ml。

11、主要仪器:恒温培养箱,摇床培养箱,可见光分光光度计、冷冻离心机、电子天平等。

四、实验步骤1、培养基配制分别按上述方法配制液体发酵培养基和固体发酵培养基,121℃灭菌20分钟。

2、孢子悬液的制备:将斜面培养基上的曲霉孢子用少量无菌人工海水洗下,利用玻璃珠在磁力搅拌下搅拌15~20分钟,充分打散孢子,稀释成5x107个/ml左右的孢子悬液。

2、液体发酵产酶试验按6%(v/v )接种量将浓度约为5×10 7 个/ml的菌株孢子悬液接入已灭菌的液体发酵培养基(100 ml 锥瓶装液30 ml),于35℃、180r/min条件下摇床培养6天。

发酵液4℃、5000 r/min离心15 min,上清液稀释10倍,测定发酵液中的酶活力。

3、固体发酵产酶试验100 ml三角烧瓶装5g已灭菌的固体发酵培养基,按1:3(v/w)接种量将浓度约为5×10 7 个/ml的菌株孢子悬液,于35℃恒温培养箱中培养,接种48小时后隔天翻曲一次,第四或第五天补充无菌水保持基质水分。

培养6天后,取发酵成熟曲1g,加蒸馏水10ml,搅拌均匀,30℃,浸提lh,双层纱布过滤,滤液经4℃,5000rmp离心15min,上清为粗酶液。

测定时适在0.2~1.0范围。

当分级稀释,使OD5404、酶活力测定及酶活力定义(!)葡萄糖标准曲线绘制准确称取无水葡萄糖250mg,溶解定容到250ml 。

分别吸取此液1.0, 2.0, 3.0, 4.0, 5.0 ml 至5个25ml 的比色管中,用蒸馏水定容到25ml(即加水24, 23, 22, 21, 20ml)再分别吸取上溶液各2.5ml 于比色管中(糖液分别含糖量为0.1,0.2,0.3,0.4,0.5mg ),各加2.5mlDNS 试剂,煮沸5min 。

(对照管2.5ml 水代替糖液,冷却,测定OD 540。

表1 葡萄糖标准曲线绘制加样表管号 1 2 3 4 5 6 蒸馏水(mL ) 2.5 - - - - - 标准葡萄糖(mL ) - 2.5 2.5 2.5 2.5 2.5 DNS (mL ) 2.5 2.5 2.5 2.5 2.5 2.5 含糖量(mg )0 0.1 0.2 0.3 0.4 0.5 OD 540以糖含量为横坐标,A 540为纵坐标,(或反过来)绘制标准曲线。

(1)内切葡聚糖酶 (CMCase) 酶活:取适当稀释的酶液0.5 ml ,加入2.0 ml 1% (W/V) 的CMC-Na 溶液(溶于0.1 mol/L 柠檬酸钠一柠檬酸缓冲液,pH 4.8),60℃ 反应30 min ,加入2.5 ml DNS 终止反应,沸水浴显色5 min ,测定 OD 540。

以灭活酶液作对照。

(2)滤纸酶 (FPA) 酶活:取50 mg (1Χ 6 cm) 新华滤纸,加入酶液0.5 ml ,再加入pH 4.8的柠檬酸钠一柠檬酸缓冲液2.5 ml ,50℃反应l h ,其它同前。

酶活力定义:在上述反应条件下,每分钟催化底物水解生成1 µmol 葡萄糖所需的酶量为 1个酶活力单位 (U)。

酶活力=1805.0301000⨯⨯⨯A 式中A 为由标准曲线查得或回归方程算得的还原糖含量,mg 。

五、实验记录1.固体培养基:6月20日接种 6月21日15点00分无现象 6月22日16点05分出现白色菌丝体 6月24日10点出现大量白色菌丝体和少量黑色孢子 6月25日8点出现大量黑色孢子,白色菌丝体比前天少些2.液体培养基:6月20日接种 6月21日15点00分无现象 6月22日16点05分液体颜色变深了 6月24日10点液体变稠、变黑、出现少量黑色孢子 6月25日8点出现大量黑色孢子六、实验数据1.葡萄糖标准曲线OD数据管号 1 2 3 4 5 6 蒸馏水(mL) 2.5 - - - - - 标准葡萄糖(mL)- 2.5 2.5 2.5 2.5 2.5 DNS(mL) 2.5 2.5 2.5 2.5 2.5 2.5 含糖量(mg)0 0.1 0.2 0.3 0.4 0.5 OD5400.000 0.041 0.370 0.677 1.013 1.1522.酶活力测定OD数据七、数据处理实验数据:CMCase: OD540液体培养基=1.091 OD540固体培养基=0.497FPA: OD540液体培养基=0.623 OD540固体培养基=0.695又由y=2.5689x-0.0997 得x=(y+0.0997)/2.5689 解得:CMCase :x 液体=0.463mg x 固体=0.232mg FPA : x 液体=0.281mg x 固体=0.309mg 因为酶活力=1805.0301000⨯⨯⨯A 则:CMCase :液体酶活力=ml U A /7148.11805.030/101000463.0101805.0301000=⨯⨯⨯⨯=⨯⨯⨯⨯固体酶活力=g U A /5926.81805.030/10101000232.010101805.0301000=⨯⨯⨯⨯⨯=⨯⨯⨯⨯⨯FPA :液体酶活力=ml U A /5204.01805.030/51000281.051805.0301000=⨯⨯⨯⨯=⨯⨯⨯⨯固体酶活力=g U A /4444.111805.030/10101000309.010101805.0301000=⨯⨯⨯⨯⨯=⨯⨯⨯⨯⨯八、结果分析从实验整体看,实验还是成功的,不过还有不少方面存在问题:1.由标准曲线中,R 2=0.9715小于0.99,相关性较弱,可能在各种试剂配制不够准确以及实验操作不够规范。

分析原因有:葡萄糖标准溶液定容操作出现失误,DNS 的加入各个管存在误差,缓冲液配制不精确,测OD 值实验操作不严谨。

2.为使固体发酵培养得菌种充分利用培养基需及时翻曲,能使其能在培养基的其他部位也长出菌落,提高酶产量。

由于翻曲不充分,菌种只在培养基上部生长。

3.液体发酵培养时需在摇床上摇荡培养,菌体生长时能更有效率的利用营养物质,从培养结果看,菌种生长状况良好。