600MW超临界机组锅炉蒸汽吹管调试方案

600MW超临界锅炉调试介绍

上海锅炉厂有限公司

2010年9月

介绍内容

介绍内容

1.600MW超临界锅炉调试的重要性

2.启动调试的内容

3.锅炉的启动 4.燃烧调整 5.锅炉运行的注意事项 6.运行调试方面的一些建议

600MW超临界锅炉调试的重要性

• 1.全面检查主机及其配套设备设计、制造、施工、调试 和生产准备工作质量的重要环节,是保证锅炉今后安 全、可靠、经济运行的重要程序。 • 2.清洗锅炉本体、蒸汽管道及其他各种管道,确保内表 面清洁无杂物。 • 3.了解锅炉和主辅机等的运行特性 • 4.检查锅炉控制系统、保护系统的合理性和可靠性 • 5.发现锅炉和辅机等的重大缺陷

解其状态和调节机构、自动装置及控制仪表的

情况。试验所得结果为冷、热态启动、调试和

运行提供技术数据。

主要试验内容:

• 1)一次风管内流速(流量)调匀 通过试验使各一次风管内的流速(流 量)和该层平均值之差与该层平均值之 比的偏差均应小于±5%; • 2)二次风和周界风风门挡板特性试验 • 3)通过试验得到在不同风压下风门开度 与二次风速的关系曲线; • 4)炉内空气动力场测定。

蒸汽系统严密性试验

当锅炉升压至工作压力时,进行蒸 汽严密性试验,注意检查锅炉受热面的 焊口、仪表管接头、阀门、人孔门和法 兰等部位的严密性及汽水管道的膨胀、 支吊状况。

安全阀校验

整组启动

整组启动的目的:

• 锅炉启动是机组整套启动的组成部分,它是指设备和 系统在分部试运验收合格后,炉、机、电第一次整套 启动时,自锅炉点火开始至完成机组满负荷试运并移 交试生产为止的启动调试工作。

锅炉汽温的调整2

4减温水的使用及注意事项。 4.1一级减温水用以控制屏式过热器的壁温,防止超限,并辅助调节主蒸汽温度的稳定 ,二级减温水是对蒸汽温度的最后调整。 4.2正常运行时,二级减温水应保持有一定的调节余地,但减温水量不宜过大,以保证 水冷壁运行工况正常,在汽温调节过程中,控制减温水两侧偏差不大于5t/h。 5调节减温水维持汽温,有一定的迟滞时间,调整时减温水不可猛增、猛减,应根据 减温器后温度的变化情况来确定减温水量的大小。

600MW超临界直流锅炉的汽温调节

600MW超临界直流锅炉的汽温调节摘要:本文阐述了发电厂600MW超临界直流锅炉汽温调节的一些常用方法,总结了这些调节方法的特性,对锅炉汽温的扰动因素做了简单分析,并阐述了作者自己的观点。

关键词:锅炉;主蒸汽温度;再热蒸汽温度;水煤比;减温水;负荷概述: #1、#2机组为国产600MW超临界压力燃煤发电机组,主要是带基本负荷运行,同时具有一定的调峰能力,热力系统为单元制系统,锅炉型号为HG-1950/25.4-YM1,采用哈尔滨锅炉厂有限责任公司引进英国三井巴布科克能源公司技术制造的超临界参数变压运行带内置式再循环泵启动系统的本生直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、Π型锅炉。

汽轮机型号为N600-24.2/538/566,型式为超临界压力、一次中间再热、单轴、双背压、三缸四排汽、凝汽冲动式汽轮机。

发电机是型号为QFSN-600-2-22C、采用机端变自并励微机数字可控硅整流励磁系统的同步汽轮发电机。

600MW超临界直流锅炉由于没有汽包环节,给水经加热、蒸发和过热变成过热蒸汽是一次性连续完成的,随着运行工况的不同,锅炉将运行在亚临界或超临界压力下,蒸发点会自发地在一个或多个加热区段内移动,这就给锅炉汽温调节带来了很大难度。

下面分别就主蒸汽温度及再热蒸汽温度的情况进行探讨。

一、主蒸汽温度的调节对于600MW超临界直流锅炉,保持水煤比不变,则可维持过热蒸汽温度不变。

水煤比的变化是汽温变化的基本原因。

当过热蒸汽温度偏低时,首先应适当增加燃料量或减小给水量,使汽温升高,然后用喷水减温方法精确保持汽温。

1、湿态运行当机组负荷<30%B-MCR时,超临界锅炉为湿态运行,此时锅炉的动态特性类似于汽包锅炉。

在此过程中,通过给水及燃料量的改变来满足蒸汽参数的要求,此时要求溢流阀投自动以维持储水罐水位在7m左右,燃料与给水是否匹配,可以从溢流阀的开度反映出来,一般点火初期开度维持在30%左右,随着负荷的增加,开度逐渐减小,如需提高主蒸汽温度,则须增加给水流量并适当增加燃料量,这种情况下,溢流阀开度增大,汽温上升快而压力却上升很慢或者下降。

2×600MW锅炉蒸汽吹管调试方案

锅炉蒸汽吹管调试方案1 概述有限公司2×600MW锅炉系北京巴威锅炉厂生产的B&W2028/17.4-M亚临界参数、自然循环汽包锅炉。

为了清除在制造、运输、贮存、安装过程中,在汽水系统管道里遗留的一些氧化皮、焊渣或其它施工杂物。

根据《电力建设施工及验收技术规范(管道篇)》的要求,在机组整套启动前必须进行蒸汽冲管,以保障汽轮机设备的安全。

为减少冲管次数,节省燃油,拟采用过热器、再热器一阶段吹管方式。

过热器、再热器一阶段吹管方法是指:在临时吹管控制门后加装集粒器,连接过热器与再热器冷段,从过热器管内清除的杂质可被集粒器收集并从排污管排出,这样可以避免过热器管内的杂质冲到再热器管内,经过集粒器的蒸汽可以继续冲洗再热器。

2 蒸汽吹管的目的及原理新安装的锅炉机组在向汽轮机供汽之前,必须完成蒸汽管路的吹洗工作,使安装时遗留的什物及粘附于管道内壁的焊渣、锈垢、氧化铁皮等杂物能被高速汽流冲刷干净,保证机组能安全可靠地运行。

利用高温汽流的动量带走受热面管子、联箱内的遗留物;利用高温汽流冲刷受热面管子和联箱的热胀冷缩现象,使粘附于管道内壁的焊渣、锈垢、氧化铁皮等杂物松弛,并在高温汽流的冲刷下剥落下来,排出系统。

3 蒸汽吹洗的范围、流程3.1 吹洗范围:包括:过热器、主蒸汽管道、再热器冷热段管、再热器、再热蒸汽管的低压疏水管、过热器再热器减温水管。

3.2 主要吹洗流程3.2.1一阶段吹管流程汽包-顶棚过热器-热回收区过热器-水平烟道过热器-中隔墙过热器-低温过热器-一级减温器-大屏过热器-二级减温器-高温过热器-主蒸汽管-临时管-临冲门-临时管-集粒器-低再进口管道(含再热器事故喷水减温器)-低温再热器进口联箱-高温再热器-高温再热器出口联箱-临时管-靶板-排大气3.2.2过热器、再热器减温水管过热器、再热器减温水管采用稳压反冲洗的方法。

其流程是:二级减温水喷口——减温水联箱(13.7米)——临时管——排大气;一级减温水喷口——减温水联箱(13.7米)——临时管——排大气;再热器减温水喷口——再热器减温水联箱(13.7米)——临时管——排大气。

600MW超临界机组锅炉燃烧优化调整方法邱翰林

600MW超临界机组锅炉燃烧优化调整方法邱翰林发布时间:2022-05-10T09:29:20.203Z 来源:《探索科学》2022年1月下作者:邱翰林[导读] 某电厂1#、2# 和 600 MW机组自投入使用后,锅炉燃用煤种与设计值有很大偏差。

安徽华电宿州发电有限公司邱翰林安徽宿州 234000摘要:某电厂1#、2# 和 600 MW机组自投入使用后,锅炉燃用煤种与设计值有很大偏差,并且有很大的变动,导致机组总送风量偏大,一般省煤器出氧量在5.5%左右;磨煤机出力不足,容易出现故障;一次风管风速不均匀,一次风流量大,一次风管风速不均匀,一次风流量大,空气预热器有很大的结焦,吹灰器经常吹灰,燃烧器长时间尾部,再热器减温水量大,锅炉转机电耗率高等一系列影响机组正常运性的安全经济性的问题。

因此,开展了一项关于燃烧优化的实验研究。

关键词:氧气;焦炭;动力分离机;分离速度;一级风速;低温侵蚀1燃烧过程中的影响因素1.1燃油效应煤种含水量对燃烧过程的影响主要体现在:含水量高时,易引起着火,使燃烧时间延长,使燃烧室温度下降,使不完全燃烧和排烟热量损失增大[1]。

灰分大,熔点低,硫分高,造成空气中大量积灰,同时酸性液体也会附着在烟气中,造成低温腐蚀。

1.2煤粉质量对煤粉质量的影响煤粉的粒径愈小,则温度愈高,容易着火,而且更能充分燃烧。

但是,由于煤粉过细,使磨煤机的出力不足,从而降低了机组的负荷适应性。

煤粉过厚,导致飞灰大渣含碳量增加,导致燃烧不稳定。

2燃烧调节的要素2.1次风量调节(1)调节一次风的均匀度。

在燃烧室出口各一次风粉和二次风粉的均匀度,以确保燃烧过程的均匀性。

通过对1#、2#炉的风调节试验,发现A1、C3的转角风速偏小,误差在10%左右。

A3,C2,E1的角度风速最大,误差在9%左右,而其他层角的风向速度均匀性的良好误差在5%左右[2]。

2#炉D3转角处的风速偏低C3、D1的角度风速最大,误差在8%左右。

600MW超临界机组锅炉整套启动调试方案.

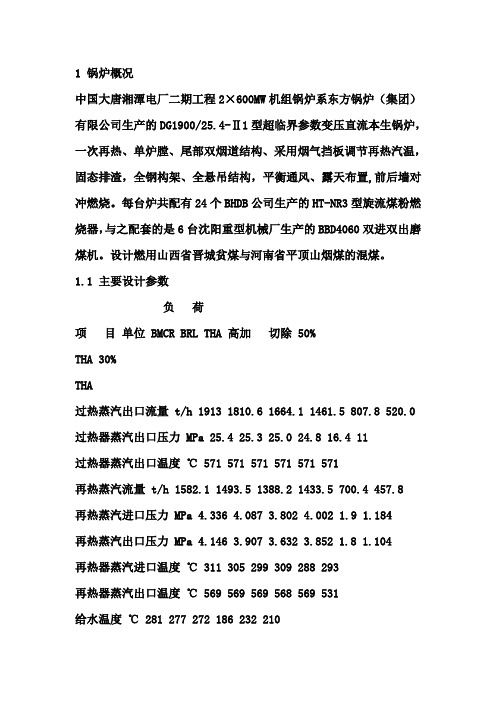

1 锅炉概况中国大唐湘潭电厂二期工程2×600MW机组锅炉系东方锅炉(集团)有限公司生产的DG1900/25.4-Ⅱ1型超临界参数变压直流本生锅炉,一次再热、单炉膛、尾部双烟道结构、采用烟气挡板调节再热汽温,固态排渣,全钢构架、全悬吊结构,平衡通风、露天布置,前后墙对冲燃烧。

每台炉共配有24个BHDB公司生产的HT-NR3型旋流煤粉燃烧器,与之配套的是6台沈阳重型机械厂生产的BBD4060双进双出磨煤机。

设计燃用山西省晋城贫煤与河南省平顶山烟煤的混煤。

1.1 主要设计参数负荷项目单位 BMCR BRL THA 高加切除 50%THA 30%THA过热蒸汽出口流量 t/h 1913 1810.6 1664.1 1461.5 807.8 520.0 过热器蒸汽出口压力 MPa 25.4 25.3 25.0 24.8 16.4 11过热器蒸汽出口温度℃ 571 571 571 571 571 571再热蒸汽流量 t/h 1582.1 1493.5 1388.2 1433.5 700.4 457.8再热蒸汽进口压力 MPa 4.336 4.087 3.802 4.002 1.9 1.184再热蒸汽出口压力 MPa 4.146 3.907 3.632 3.852 1.8 1.104再热器蒸汽进口温度℃ 311 305 299 309 288 293再热器蒸汽出口温度℃ 569 569 569 568 569 531给水温度℃ 281 277 272 186 232 210过热器一级喷水量 t/h 76.5 72.4 66.6 58.5 32.3 31.2过热器二级喷水量 t/h 76.5 72.4 66.6 58.5 40.4 26.0再热器喷水量 t/h 0 0 0 0 0 0空预器出口一次风温℃ 325 321 313 294 285 269空预器出口二次风温℃ 339 334 326 307 292 273排烟温度(修正)℃ 122 118 111 113 101 96实际燃料消耗量 t/h 245.21 234.21 218.23 222.31 116.07 76.24 锅炉计算热效率 % 92.99 93.13 93.41 92.98 92.85 92.66省煤器出口过剩空气系数- 1.15 1.15 1.15 1.15 1.35 1.461.2 燃料特征:燃料:山西省晋城贫煤与河南省平顶山烟煤的混煤项目符号单位设计煤种校核煤种(一) 校核煤种(二)元素分析收到基碳 Car % 60.06 52.3 66.52收到基氢 Har % 2.52 3.2 2.16收到基氧 Oar % 3.49 5.3 2.29收到基氮 Nar % 1.11 1.4 0.95收到基全硫 St,ar % 0.98 0.5 1.43工分析收到基灰份 Aar % 23.54 29.2 18.07收到基水份 Mt % 8.23 8 8.56空气干燥基水份 Mad % 1.38 1.38干燥无灰基固定碳 Cdaf % 85.03 79 89.15干燥无灰基挥发份 Vdaf % 14.93 21 10.85收到基低位发热量 Qnet,ar Kcal/kg 5391 4850 5876kJ/kg 22570 20300 24605灰熔点变形温度DT ℃ 1450 1450 1230软化温度ST ℃ 1380熔化温度FT ℃>14501.3 燃烧及制粉系统本机组采用正压直吹式燃烧系统。

600MW超临界锅炉调试介绍

600MW超临界锅炉调试介绍首先,在进行600MW超临界锅炉的调试前,需要进行准备工作。

首先是对锅炉的环境进行检查,确保周围没有明火和易燃物品。

然后对各个设备进行检查、清洁和润滑,确保设备运行正常。

接下来是对锅炉参数进行调整,包括炉膛温度、压力、流量等参数,以及煤粉、空气等供给量进行调整。

在调试过程中,需要注意以下几个方面:1.炉膛调试:首先要对炉膛进行预热,调整炉膛的温度和压力,使其达到设计要求。

然后进行炉膛的点火和燃烧调试,确保燃烧稳定、烟道温度合理,并进行适当的焚烧空气调整。

2.热交换器调试:对各个热交换器进行调试,包括空气预热器、锅炉水壁、过热器和再热器等。

调试过程中要注意调整热交换面积、温度、压力等参数,确保热交换效率高、传热均匀。

3.蒸汽调试:对蒸汽管道、阀门等进行检查和调试,确保蒸汽流量和压力达到设计要求。

同时要注意蒸汽的排放和回收,防止能源浪费。

4.控制系统调试:对锅炉的控制系统进行调试,包括炉温、压力、水位等参数的控制。

确保控制系统稳定可靠,能够自动控制锅炉运行。

5.安全保护调试:对锅炉的安全保护系统进行调试,包括过热保护、低水位保护等多重保护系统。

确保锅炉在异常情况下能够及时停机,避免事故发生。

在进行600MW超临界锅炉的调试过程中,需要严格按照设计要求和操作规程进行操作,做好各项安全措施,确保人员和设备的安全。

同时要关注锅炉运行数据,及时调整参数,优化运行效率。

通过系统的调试和检验,确保锅炉正常运行,达到预期的发电效果。

总之,600MW超临界锅炉的调试是一个复杂而重要的工作,需要专业技术人员进行操作,并严格按照流程和规定进行调试,以确保锅炉运行安全稳定、高效节能。

通过调试过程的努力,将确保锅炉能够正常运行,为电力生产提供稳定可靠的保障。

探讨600MW超临界机组锅炉燃烧调整

探讨600MW超临界机组锅炉燃烧调整摘要:目前,我国运行的W型火焰锅炉中普遍存在着燃烧效率低、飞灰含碳量大、排烟温度高、NOx排放过高、结焦严重、燃尽率低等问题。

本文结合甲厂660MW“W”火焰锅炉的特点及运行分析,针对锅炉燃烧存在的问题,进行了大量的燃烧调整实验,改善了机组安全经济状况。

关键词:600MW W火焰锅炉燃烧调整1 前言甲厂有2台锅炉均为东方锅炉厂生产的W型600MW超临界直流锅炉。

锅炉共有24只专门用于燃烧无烟煤的双旋风煤粉浓缩燃烧器,前后拱各布置12只。

使用6台正压直吹式双进双出钢球磨煤机,每台磨煤机对应四个燃烧器,前后墙交叉布置。

燃用煤种为无烟煤。

对甲厂600MW超临界直流W火焰锅炉燃烧进行调整的主要目的就是要在确保其燃烧设备安全及锅炉初参数要求得以满足的前提下,对锅炉的制粉系统进行调整,并结合二次风挡板的调整等手段,确保锅炉中炉膛热负荷分布均匀、降低锅炉大渣及飞灰可燃物以及确保不会引起水冷壁超温等,使甲厂两台锅炉能够经济安全地运行。

2 600MW超临界直流W火焰锅炉燃烧时所出现的主要问题甲厂从调试期间以来,锅炉在运行过程中出现了一系列问题,影响了设备的安全,并且降低了锅炉的经济性,对全厂的安全运行及节能降耗工作带来了不利影响。

2.1 锅炉燃烧的过程中大渣及飞灰可燃物的含量过高依照对甲厂进行化学分析的结果表明,#2炉中的大渣及飞灰可燃物的含量已经超过了总燃料的10%,最高时接近20%,可燃物含量非常高。

但是现阶段,其他几台已投运的同类型的锅炉中,大渣和飞灰的含量在5%左右。

根据这个比例对甲厂锅炉的燃烧进行估算,其热效率的比重大约为89%,,比设计的效率值(91.5%)低了2.5%,导致锅炉燃烧时多消耗了约8g/Kw?h的标准煤。

2.2 在锅炉燃烧的过程中凝渣管和水冷壁存在超温现象当机组负荷比较低(400MW-450MW)时,容易出现水冷壁及凝渣管的超温现象,尤其是前墙上部水冷壁超温现象情况比较明显,有时水冷壁壁温会超过550℃(设计最高允许温度为502℃)。

600 MW级超超临界燃煤锅炉稳压吹管控制措施

DOI :10.19308/j.hep.2020.02.015600MW 级超超临界燃煤锅炉稳压吹管控制措施黄辉1,罗俊俊2,林国育3,陈旭光2,程剑丰2,陈涛2(1.国网湖北省电力公司电力科学研究院,湖北武汉430077;2.湖北方源东力电力科学研究有限公司,湖北武汉430077;3.黄冈大别山发电有限责任公司,湖北黄冈438300)[摘要]根据某厂锅炉稳压吹管控制经验,从用水优化、临冲门控制、给水控制、燃料控制、汽温控制等多角度阐述了超超临界锅炉稳压吹管具体控制措施及关键控制点,对同类型锅炉稳压吹管具有借鉴意义。

[关键词]超超临界;稳压吹管;控制措施[中图分类号]TM621.2[文献标志码]B[文章编号]1006-3986(2020)02-0095-04Control Measures of Stable-Pressure Steam Purging for 600MWUltra-Supercritical Coal-Fired BoilerHUANG Hui 1,LUO Junjun 2,LIN Guoyu 3,CHEN Xuguang 2,CHENG Jianfeng 2,CHEN Tao 2(1.Electric Power Research Institute ,State Grid Hubei Electric Power Co.,Ltd.,Wuhan Hubei 430077,China ;2.Hubei FYDL Electric Power Science &Research Co.,Ltd.,Wuhan Hubei 430077,China ;3.Huang Gang Dabieshan Power Generation Co.,Ltd.,Huanggang Hubei 438300,China )[Abstract ]Based on the experience of boiler stable-pressure purging control in a certain factory ,this paper expounds the specific control measures and critical control points of the stable-pressure purging of ultra-supercritical boiler from various angles ,such as water consumption optimization ,temporary gate control ,feed water control ,fuel control steam temperature control and so on ,thus providing a reference for stable-pressure purging of the same type of boiler.[Key words ]ultra-supercritical ;stable-pressure steam purging ;control measures0引言湖北某厂二期扩建工程一台660MW 燃煤锅炉采用东方锅炉股份有限公司设计制造的超超临界压力燃煤直流锅炉,带炉水循环泵,单炉膛,一次中间再热、平衡通风、对冲燃烧、固态排渣、露天布置、全钢架悬吊结构,锅炉型号为DG2016/28.25-Ⅱ13,锅炉主要运行参数如表1所示。

600MW超临界机组锅炉燃烧优化调整方法

第38卷 第9期2010年9月V o.l38 N o.9 Sept. 2010600MW超临界机组锅炉燃烧优化调整方法龚 和,刘安堂,方晓东,王锦胜,张伟康,王文庆,陈 涛(安徽淮南平圩发电有限责任公司,安徽淮南 232089)摘 要:针对平圩第二发电有限责任公司两台600MW超临界机组存在旋流燃烧器二次风喷口严重变形、制粉系统出力不足、锅炉排烟温度高、磨煤机石子煤量大等问题,通过对锅炉运行分析、冷态试验、燃烧调整试验和基准试验等措施,提出了锅炉燃烧优化调整方法,解决了所有相关问题。

在此基础上,进一步对控制参数进行优化,改善了机组的运行性能,提高了机组的整体经济性。

关键词:燃烧调整;参数优化;旋流燃烧器;排烟温度;机组性能作者简介:龚 和(1963 ),男,工程师,从事热工仪表及自动化工作。

中图分类号:TM621.2 文献标志码:B 文章编号:1001 9529(2010)09 1463 03Com bustion Opti m ization A djust m entM et hod for600MW SupercriticalU nitGONG H e,LIU A n tang,FAN G X iao dong,WAN G J i n Sheng,Z H AN G W ei kang,WANG W en q ing,CHEN Tao(A nhuiH ua i nan P i ngw e i Powe r Co.,L td.,Hua i nan232089,Anhu,i Ch i na)Abstrac t:T o tack l e w ith t he proble m s such as severe deforma ti on o f t he secondary a ir s w irl burne r nozzle,i ns u fficient output o f the m illing system,h i gh te m pera t ure o f the bo il e r exhaust s m oke,larg e a m ount of pebble coa l i n the m ill and so m e other i ss ues of t w o600MW supercr itica l un its i n P i ngw ei Second Pow er Co.,L td.,the bo iler co m busti on opti m izati on ad j ust m en tm ethod w as propo sed based on the bo iler operation analysis,co l d state test,combusti on ad j ust m ent test and benchm ark tests,wh i ch so l ved a ll t he re lated proble m s.O n t h is basis,the ope rating perfo r mance and t he who l e economy o f the un i ts we re i m proved through the furthe r opti m i zati on of t he contro l pa rame ters.K ey word s:co mbustion adjust m en;t para meter optm i izati on;s w i r l burner;exhaust s moke te mperature;unit perfor mance平圩第二发电有限责任公司3、4号600MW 超临界燃煤机组自投运以来,锅炉运行一直存在着不少问题,主要表现为旋流燃烧器二次风喷口严重变形、制粉系统出力不足、锅炉排烟温度高、石子煤排放量大、锅炉水冷壁及过、再热器管壁局部超温等,这些问题的存在对机组安全和经济运行带来十分不利的影响。

浅析600MW超临界机组直流锅炉的燃烧调整

浅析600MW超临界机组直流锅炉的燃烧调整社会发展过程中对电能需求量不断增加,各电厂无论是规模还是装机容量都得以提高,600MW超临界机组直流锅炉在电厂中应用较为广泛。

600MW超临界机组直流锅炉的应用,有效的提高了机组运行的性能,机组运行的安全性得到了大幅度的改善,为电厂经济效益的实现奠定了良好的基础。

但在600MW超临界机组的直流锅炉运行过程中还存在着许多问题,严重影响了电厂机组运行的效率。

所以需要对电厂600MW超临界机组直流锅炉的燃烧情况进行调整,对锅炉燃烧的控制参数进行优化,确保电厂机组运行效率的提升。

标签:电厂;600MW超临界机组;直流锅炉;燃烧调整引言近年来,各发电厂都加快了改扩建工作,600MW超临界机组作为电厂改扩建过程中的重要内容,但在实际600MW超临界机组投入运行以来,直流锅炉在运行过程中存在着许多问题。

投入运行中的600MW超临界机组直流锅炉,其在燃烧器、排烟温度、制粉系统、再热器、排煤量等方面都存在着许多问题,对机组运行的经济性和安全性带来较大的影响。

所以需要针对机组运行过程中的基础数据入手,对直流锅炉进行一系列的试验来对锅炉的燃烧情况进行调整和优化,从而有效的解决600MW超临界机组直流锅炉运行中存在的问题,确保锅炉燃烧参数能够保持正常值,进一步改善机组运行的经济性和安全性。

1 600MW超临界机组直流锅炉燃烧中存在的问题及解决措施1.1 一次风机出力不足对于投运后的600MW超临界机组直流锅炉在高负荷运行时,一次风机出力不足作为较为常见的现象,导致一次风机出力不足现象发生的主要原因来自于直流锅炉风压偏高或是一次风量过大,当一次风量大于正常风量时,则会导致风量配比失调,而且风炉差压在不同负荷下其控制值也会增加。

所以在对风机余量问题进行解决时可以通过对风炉差压进行降低,同时还要对磨煤机的一次风量进行控制,这样不仅一次风机的电耗量和煤耗量都能够有所降低,而且能够有效的提高机组的运行效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

要求消音器放置在浇铸好的基础上,基础上预埋件位置与消音器支撑相一 致,保证消音器滑动正常。

6.5 集粒器

集粒器尽量布置在靠再热器进口的冷再管道上,应符合以下要求:网孔径 不大于 12mm;阻力小于 0.1MPa;强度满足蒸汽参数;收集杂物性能好。建议采 用外进内出结构。

6.6 靶板

靶板装在中主门后的临时管段上,为保证打靶的质量,靶板离弯头至少有 5 倍管径的距离,防止携带杂质的蒸汽通过弯头时与杂质分离,影响吹管质量的 检验。

冲管系数△P 冲/△P 额>1; 靶板上最大击痕不大于 0.8mm 直径,整条靶板上肉眼可见斑痕少于 8 点; 靶板表面呈现金属本色; 在冲管系数大于 1 的前提下,两次靶板达到上述三条标准方为合格。 7.4 吹管过程中发现设备问题,调试人员应填写检修通知单,并由相关单位 反馈检修结果。

8 人员分工

2 蒸汽冲管的目的

由于制造、运输、贮存、安装等原因,在汽水系统管道里可能会遗留 一些氧化皮、焊渣或其它施工杂物。根据《电力建设施工及验收技术规范 (管道篇)》的要求,在机组整套启动前必须进行蒸汽冲管,以保障以后汽

轮机设备的安全。

3 调试对象

锅炉为超临界参数变压运行本生直流锅炉,采用单炉膛、π型布置, 前后墙对冲燃烧方式,24 只 HT-NR3 燃烧器分三层布置在炉膛前后墙上。 锅炉设计煤种为贫煤。锅炉主要设计参数:

9 危险点/危险源分析与控制措施和安全注意事项

9.1 防止膨胀受阻:冲管前要对所有的冲管系统进行检查,确认临时管路的 支撑、吊杆满足要求,无影响膨胀之处,疏水管布置合理,否则在冲管前 必须加以整改; 9.2 防止发生水冲击:冲管前应隔离所有无关的阀门、管路,并对要冲的管 路进行充分的暖管,加强疏水; 9.3 避免超温:锅炉点火后,应全关再热器侧烟气挡板,使绝大部分烟气流 经低温过热器,这既可保护再热器又可,缩短启动时间;吹管期间,高温 再热器入口烟道烟温不得超过 540℃,再热器入口蒸汽温度不得超过 427℃, 应避免超温; 9.4 制粉系统及火嘴投运应注意事项:

根据锅炉分离器至汽机的各管道及各受热面的额定参数,临时管道的材质 的要求,在保证冲管系数的前提下,所取的稳压冲管压力要合适。稳压冲管汽 水分离器压力 5.5MPa~5.8MPa,在此过程中要严格控制主汽温度在 427℃范围 内,主蒸汽温度通过过热器蒸汽减温器减温至 427℃以内,再热蒸汽温度通过再 热器减温器和烟气挡板调至 500℃以内。按照以上参数吹管,动量系数约为 1.30~1.50,给水流量 850t/h 左右。

6 吹管的临时系统及处理措施

6.1 高压主汽门、中压主汽门的处理 主汽门及中压主汽门取出阀芯、阀杆等部件,安装假门芯,再在主汽门门

盖处用专用法兰连接临时管。中压主汽门的处理同高主门的处理一样;

6.2 临冲阀

6.2.1 临冲阀分主系统临冲阀和高压旁路临冲阀两种规格; 6.2.2 临冲阀所能承受的压力不低于 10MPa,温度不低于 450℃,并能承受开启 或关闭时产生的差压作用力; 6.2.3 临冲阀全开全关时间在 60 秒左右; 6.2.4 临冲阀控制按钮接至集控室,可实现点动操作; 6.2.5 在主系统临时阀处加装Φ76×8 的旁路管,并装设手动截止阀,用以系 统暖管,阀门型号为:DN50、PN10MPa。

吹管期间进行制粉系统的启动,应严格认真执行有关操作规程,逐渐 摸索和积累相关的数据,及时总结经验;

在本次制粉系统试运后,制粉系统将有较长时间停运期,停磨之前必 须将磨煤机内煤粉抽空,以免发生煤粉自燃;

制粉系统运行中如发生受热面超温、燃烧不稳、积粉、煤粉自燃等现 象应立即停止制粉系统运行,并采取相应的处理措施;

靶板的材质为铝制靶板,其宽度约为排汽管内径的 8%,长度纵贯管子内径; 6.7 本次没有经过冲管的管道,如低压旁路管道、高排逆止门连接管道、高中压 主汽门后导汽管等,电建公司进行机械处理,并用内窥镜检查,经验收后方可 安装,有条件的话在冲管结束后应进行清理。

7 质量控制点

7.1 吹管过程中,调试人员对自己班组所有调试工作负责,认真填写各阶段 的原始记录,并在记录上签字,锅炉专业调试负责人对各项记录进行核对并 签字; 7.2 质量控制点:检验吹洗效果的靶板经有关部门按有关规定检查认可后才 能结束锅炉蒸汽吹洗工作; 7.3 冲管考核标准:

锅炉拟采用过热器再热器一阶段联合稳压冲洗方案,以实现在确保吹管 质量的前提下缩短整个工程工期、降低整个调试阶段的燃油耗量的目标。

1 技术标准和规程规范

1.1《电力建设施工及验收技术规范(管道篇)》 1.2《火力发电厂基本建设工程启动及竣工验收规范》 1.3《火电工程启动调试工作规定》 1.4《火电工程调整试运质量检验及评定标准》 1.5《电力建设安全工作规程》 1.6《防止电力生产重大事故的二十五项重点要求》 1.7 大唐 xxx 电厂二期工程有关文件、图纸

6.3 临时管道系统

6.3.1 根据吹管的流程,在高压主汽门、中压主汽门后部接临时管,临冲阀后临 时管道接至高压缸排汽逆止门后,低压旁路管道暂时不连接,加堵板隔离。(见 吹管临时系统示意图)。 6.3.2 所有临时管的截面积应大于或等于被吹洗管的截面积,临时管应尽量 短,以减少阻力。 6.3.3 临时管道的架设应牢固,表面要作保温,临时支架应同永久管道上的支 架设计标准一样,支吊架的装设要考虑到膨胀及冲管时的反推力,临时支架的 装设只允许临时管沿汽流方向膨胀,不允许反方向移动; 6.3.4 靶板前的临时管段必须经过除垢处理,所有临时管的焊接要采用氩弧焊 打底,切割时的渣物应清理干净; 6.3.5 在可能积水的地方应设置疏水点,冲管系统的所有疏水一律放地沟,高 低压疏水管道分开,疏水管道及阀门的设计要求不低于 Pg60; 6.3.6 冲管完成后,系统恢复时,立式管道严禁气体切割,并采取措施。水平 管道切割时,一定要将渣物清理干净;

初

审:

复

审:

技 术 部:

批

准:

xxxxxxxxxxxxxxx 工程 2×600MW 超临界机组 xx 机组锅炉蒸汽吹管调试方案

中国大唐集团 xxx 电厂二期扩建工程 2×600MW 燃煤机组锅炉系东方锅 炉集团有限公司生产的 DG1900/25.4-Ⅱ1 型超临界参数变压直流本生型锅 炉,一次再热,单炉膛,尾部双烟道结构,采用挡板调节再热汽温,固态 排渣,全钢构架,全悬吊结构,平衡通风,露天布置。

锅炉过热器、再热器及其蒸汽管道系统的吹扫是新建机组投运前的重 要工序,其目的是为了清除在制造、运输、保管、安装过程中留在过、再 热器系统及蒸汽管道中的各种杂物(例如:砂粒、石块、旋屑、氧化铁皮 等),防止机组运行中过、再热器爆管和汽机通流部分损伤,提高机组的安 全性和经济性,并改善运行期间的蒸汽品质。

甲级调试证书单位(证书号:第 xxxx 号) 通过 GB/T19001 质量体系认证(证书号:xxxxxxxxxxxxx)

调试方案

日期 2005-7-16

项目名称 xxxxxxxxxxxx 工程 2×600MW 机组

锅炉蒸汽吹管调试方案

xxxxxxxxx 调整试验所 投诉电话:xxxxxxxx

编

写:

4.4 冲管中至少要保证停炉大冷却一次,停炉冷却时间 24h 以上。

5 冲管条件

5.1 锅炉酸洗合格,系统恢复完成; 5.2 锅炉各疏水管道恢复完毕; 5.3 分离器及贮水箱水位计装好可投用; 5.4 燃油管道经试压、吹扫,验收合格,所有油枪能正常投入运行; 5.5 六套制粉系统具备投用条件; 5.6 空气预热器蒸汽吹灰器、清洗系统已能正常投用; 5.7 锅炉本体所有膨胀指示器安装完毕,校好零位; 5.8 压缩空气系统能正常投用,工业冷却水系统能投用; 5.9 汽机电动给水泵试转完毕能正常投用; 5.10 主汽减温水管路、再热蒸汽减温水管路蒸汽冲洗完毕并恢复,调整门、流 量孔板已安装;(考虑到吹管期间要投减温水,故过热器、再热器减温水管道 需提前用辅汽吹扫干净,锅炉吹管前系统应恢复。) 5.11 给水除氧加热系统正常投用; 5.12 汽机盘车和真空系统投用,与汽机本体有关的管道应全部隔离; 5.13 电除尘、除灰除渣系统必须再次正常投运; 5.14 按冲管系统图将与冲管无关的系统隔绝完毕; 5.15 冲管系统安装、验收完毕;

应监视、调整炉内煤粉着火及燃烧工况,防止灭火打炮,灭火后应注 意炉内通风清扫。 9.5 防止空预器着火:由于吹管过程中较长时间燃油运行,尤其制粉和投粉 时,容易导致空气预热器积油和积粉,应尽可能地投入空预器连续吹灰, 同时密切监视空预器出口烟温,发现异常升高应及时处理; 9.6 防止汽缸进汽:为防止蒸汽漏入汽轮机,应将逆止门的阀芯压紧,门后 疏水门处于常开位置;将汽缸壁温测点投入,以便监视;汽机盘车装置投 入,以防万一; 9.7 排汽口的布置:吹管的排汽口不能对准任何有可能危及设备或人身安全

名称

单位

BMCR

THA

BRL

过热蒸汽流量

t/h

1913

1664.1

1810.6

过热器出口蒸汽压力

MPa(g)

25.4

25.0

25.3

过热器出口蒸汽温度

℃

571

571

571

再热蒸汽流量

t/h

1582.1

1388.2

1493.5

再热器进口蒸汽压力

MPa(g)

4.336

3.802

4.087

再热器出口蒸汽压力

8.1 锅炉调试技术人员参加运行倒班,并分别负责整个吹管阶段中每班的指 挥与协调,提供对设备操作的要求及试验的技术指导,同时完成整个吹管 过程的测试、记录工作;全部参加试验的调试人员都持有相应的资格证。 8.2 化学监督人员随运行倒班。 8.3 吹管期间运行人员根据吹管方案和调试人员要求负责设备的运行操作。 8.4 安装单位负责吹管工作所要求的临时设施安装和处理、集粒器的清理, 并负责维护设备。