固定轮廓铣

第七章固定轮廓铣【FixedContour】(二).

第七章固定轮廓铣【Fixed Contour】(二)【简述】本章节重点介绍固定轴其他的驱动方法操作及参数功能的使用,增强用户对固定轴加工的了解,使用户能够用固定轴轮廓加工操作编写任意形状零件的NC程序。

1. 固定轴曲线/点驱动【曲线/点】驱动方法允许用户通过指定点或曲线来定义驱动几何体,并由此产生相应驱动点。

它将使得系统产生跟随驱动曲线或点所定义的驱动路径的刀轨,因此在实际应用中,可应用【曲线/点】驱动方法来实现筋槽或字体的加工。

【曲线/点】驱动方法如图7-1所示。

图7-1 曲线/点驱动方法下面将用例子来讲解曲线/点驱动的应用,所有操作步骤如下列所示:⑴.打开文件(curve point_drive.prt),并进入到加工模块,由于此模型定义过加工参数,所以不需要初始化。

如图7-2所示。

图7-2 curve point_drive.prt⑵.创建固定轴曲线/点驱动操作,操作的步骤如流程图7-3所示。

图7-3 曲线/点驱动操作⑶.定义“曲线/点”驱动几何。

在【固定轴轮廓】操作对话框里,将驱动方法设置为〖曲线/点〗,点击编辑图标,进入【曲线/点驱动方法】对话框,在操作界面里选取曲线作为驱动几何,确定完成后生成刀轨。

多段曲线选择的区别,如图7-4所示。

图7-4驱动曲线选择的区别⑷.按模型所示的曲线作为驱动几何加工,投影到部件几何体表面所得的刀轨,如图7-5所示。

其他相同的参数在此不再重述。

图7-5 曲线/点驱动刀轨2. 固定轴螺旋驱动⑴.螺旋驱动使得系统产生从指定的中心位置向外螺旋的驱动点,螺旋驱动方法如图7-6所示。

驱动点位于垂直于投影矢量方向的平面内,然后按投影矢量方向投影到加工面上,从而产生螺旋的刀轨,如图7-7所示。

图7-6 螺旋驱动图7-7 螺旋驱动方法的刀轨⑵.在螺旋式驱动方法中,系统不是通过指定驱动几何体来产生驱动点,而是通过指定中心螺旋中心位置、最大螺旋半径和步进距离来产生螺旋式的驱动点。

NX固定轴曲面轮廓铣

永久边界名

边界生成驱 动点的方式

数控机床加工程序编制 11

第六章 自动编程

6.5 固定轴曲面轮廓铣 区域驱动(Area Milling) 是通过 指定切削区域来定义投影区域。这种驱 动方法与边界驱动方法类似,但不需要 驱动几何,直接由选取的切削区域生成 刀具轨迹。

数控机床加工程序编制

第六章 自动编程

6.5 固定轴曲面轮廓铣

固定轴曲面轮廓铣是曲面半精加工 或精加工曲面的方法。在固定轴铣中,刀 轴与指定的方向始终保持平行,即刀轴固 定。

工件

型腔铣后的结果

数控机床加工程序编制

1

第六章 自动编程

6.5 固定轴曲面轮廓铣

固定轴曲面轮廓铣刀具轨迹生成

固定轴铣的刀具路径,是通过投 射驱动点到零件几何上来创建的, 其生成过程如下: 首先:从驱动几何如曲线、边界、 表面或曲面产生驱动点; 然后:刀具沿着指定的投射矢量 从驱动点开始往零件移动,当刀具 与零件接触时,刀具停止运动,刀 具中心位置点就是刀具轨迹上的一 个位置点。 最后:若干个驱动点将形成若干 个刀具轨迹位置点,连接这些刀具 轨迹位置点所形成的轨迹就是刀具 路径。

清根驱动方法 在精加工前去除零件拐角多余的余量; 去除上一把大的刀具没有切除的毛坯;

数控机床加工程序编制

17

第六章 自动编程

6.5 固定轴曲面轮廓铣 清根驱动方法

清根驱动方法:沿由零件表面形成的凹角与沟槽 创建刀具路径。 在创建清根操作过程中,刀具必须与零件的两 个表面在不同点接触。 如果零件几何表面曲率半径大于刀具半径,则 无法产生双切线接触点.也就无法生成清根切削 路径。

6.5 固定轴曲面轮廓铣

2、投影矢量 投影矢量确定驱动点如何投射到零件 表面上。以及刀具与零件表曲哪一侧接触。 刀具则总是沿投影矢量靠近零件接触并生

编制固定轴曲面轮廓铣(fixed_contour)

1)选择建立操作Create Operation图标 3)在固定轴轮廓铣操作对话框中指定刀具

2)在Create Operation对话框中选择操作子类型Fixed_Contour 4)在 下拉框中选择边界驱动方法 以及驱动方法所要求的其他参数,然后单击 铣操作对话框 5)通过 可定义或修改零件几何,通过 义修剪边界 5)单击Generate按钮 的参数 6)单击 ,并定义陡峭容纳环 按钮返回固定轴轮廓 可定

固定轴曲面轮廓contour刀轨fixed更多

固定轴曲面轮廓铣

作用及加工对象

固定轴轮廓铣操作可加工的形状为轮廓形表面,刀具可以 跟随零件表面的形状进行加工,刀具移动轨迹为沿刀轴平 面内的曲线,刀轴方向固定。一般采用球头刀具进行加工。

固定轴曲面轮廓铣基础知识

驱动方法

A. 曲线/点驱动是通过指定点或选择曲线 来定义驱动几何.可用于走中心线的刻字 B.边界驱动是通过指定边界和环来定义切削 区域,它可跟随复杂的零件表面轮廓 C.区域铣削驱动是通过指定切削区域 添加 陡峭容纳环和修剪几何约束来定义的,与边 界驱动不同的是区域铣削不需指定驱动几何 而是利用零件几何自动计算出刀路.通过定 义修剪边界还可进一步约束切削区域 D.曲面区域驱动是利用在驱动曲面建立的一 组驱动点来沿指定的投影方向投影到指定的 零件表面上以生成刀轨

2.2区域铣削参数 :陡峭容纳环。通过指定此参数 ,可根据刀轨的陡峭程度来限制切削区 表示对刀轨无陡峭限制 表示将刀轨陡峭度限制在指定的陡峭角度范围内,对陡峭区可采用其他操作 表示将刀轨限制在指定的陡峭角度之外,只加工大于陡峭角度的陡峭区

固定轴曲面轮廓铣基础知识 (续) 续

创建区域铣削操作的一般步骤: 开始创建一个新的操作

固定轴曲面轮廓铣基础知识 (续) 续

NX固定轴曲面轮廓铣

选择C1 添加新集 选择C2 添加新集…

数控机床加工程序编制

15

第六章 自动编程

6.5 固定轴曲面轮廓铣 径向驱动方法

径向驱动方法,是通过指定横向进给量、带宽 与切削方法,来创建沿给定边界并垂直于边界的 刀具路径,它特别适合于清根操作中。

数控机床加工程序编制

16

第六章 自动编程

6.5 固定轴曲面轮廓铣

数控机床加工程序编制 2

第六章 自动编程

6.5 固定轴曲面轮廓铣

1.驱动方法 驱动方法用于定义创建刀具路径的驱动点。 NX在曲面加工中提供了多种类型的驱动 几何体 方法。 其中,有些驱动方法允许沿曲线创建驱 动点集。另外一些驱动方法则允许在一个区 域中创建驱动点阵列。

数控机床加工程序编制

3

第六章 自动编程

6.5 固定轴曲面轮廓铣

2、投影矢量 投影矢量确定驱动点如何投射到零件 表面上。以及刀具与零件表曲哪一侧接触。 刀具则总是沿投影矢量靠近零件接触并生

成刀轨。

驱动方法 投影矢量刀轴

数控机床加工程序编制

4

第六章 自动编程

6.5 固定轴曲面轮廓铣

2、投影矢量 投影矢量确定驱动点如何投射到零件 表面上。以及刀具与零件表曲哪一侧接触。 刀具则总是沿投影矢量靠近零件接触并生

以便为不同的区域 设定不同的切削模 式

陡峭区刀轨

非陡峭区刀轨

陡峭区

非陡峭区

数控机床加工程序编制

21

第六章 自动编程

6.5 固定轴曲面轮廓铣 清根驱动方法-不同区域的切削模式

单刀轨 陡峭区和 非陡峭区 的切削模 式 多刀轨 及参考刀 具陡峭区 和非陡峭 区的切削 形模式。

数控机床加工程序编制

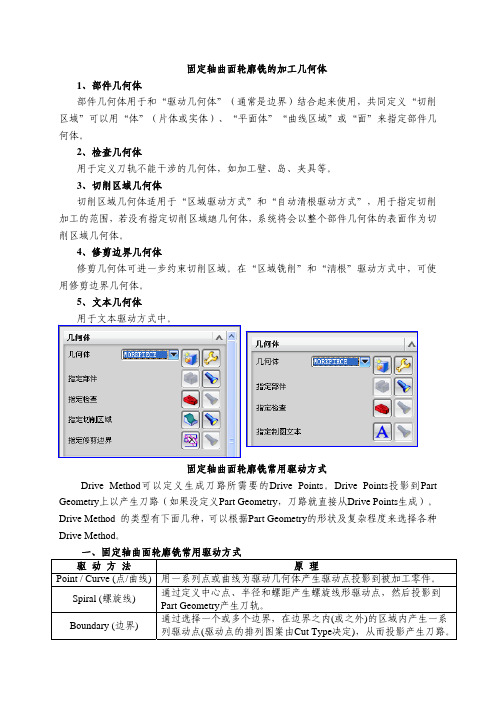

固定轴曲面轮廓铣的加工几何体及驱动方式

固定轴曲面轮廓铣的加工几何体1、部件几何体部件几何体用于和“驱动几何体”(通常是边界)结合起来使用,共同定义“切削区域”可以用“体”(片体或实体)、“平面体”“曲线区域”或“面”来指定部件几何体。

2、检查几何体用于定义刀轨不能干涉的几何体,如加工壁、岛、夹具等。

3、切削区域几何体切削区域几何体适用于“区域驱动方式”和“自动清根驱动方式”,用于指定切削總加工的范围,若没有指定切削区域几何体,系统将会以整个部件几何体的表面作为切削区域几何体。

4、修剪边界几何体修剪几何体可进一步约束切削区域。

在“区域铣削”和“淸根”驱动方式中,可使用修剪边界几何体。

5、文本几何体用于文本驱动方式中。

固定轴曲面轮廓铣常用驱动方式Drive Method可以定义生成刀路所需要的Drive Points。

Drive Points投影到Part Geometry上以产生刀路(如果没定义Part Geometry,刀路就直接从Drive Points生成)。

Drive Method 的类型有下面几种,可以根据Part Geometry的形状及复杂程度来选择各种Drive Method。

一、固定轴曲面轮廓铣常用驱动方式驱动方法原理Point / Curve (点/曲线)用一系列点或曲线为驱动几何体产生驱动点投影到被加工零件。

Spiral (螺旋线)通过定义中心点、半径和螺距产生螺旋线形驱动点,然后投影到Part Geometry产生刀轨。

Boundary (边界)通过选择一个或多个边界,在边界之内(或之外)的区域内产生一系列驱动点(驱动点的排列图案由Cut Type决定),从而投影产生刀路。

Area Milling(区域铣) 通过选择要加工的切削面(Cut Area),以Cut Area的外边为Boundary 产生驱动点。

(利用此驱动方法,可以很安全地将Cut Area切削,又不会对Part Geometry上的非Cut Area曲面造成过切。

计算机辅助制造CAM——区域轮廓铣-简介

固定轮廓铣 一、基本原理

由驱动几何体产生驱动点,并按投影方向投影 到部件几何体,得到投影点。刀具在该点与部件几 何体接触,因此也称接触点。

NX根据接触点位置和刀具参数计算得到刀具定 位点。刀具位于与零件表。

驱动点可以从整个或部分工件,或者从其他几 何体产生再投影到工件上。

计算机辅助制造CAM ——固定轮廓铣简介

固定轮廓铣

固定轮廓铣主要用于曲面的精加工、半精加工。 通过控制刀具轴和投影矢量,使刀具沿曲面轮廓切削。在铣削过程中,刀轴 方向与指定方向始终平行,即刀轴固定。 固定轮廓铣是通过定义不同的驱动几何体来产生驱动点阵列,并沿指定的投 影方向投影到部件几何体上,以此为依据确定切削区域,并生成刀具轨迹。选择 不同的驱动方法,设置不同的参数,可以获得不同的刀轨形状。

5

谢谢!

驱动方法规定了生成驱动点的方法。

3

固定轮廓铣 一、基本原理

由驱动几何体产生驱动点,并按投影方向投影到部件几何体,得到投影点。刀具在该 点与部件几何体接触,因此也称接触点。

向 下 投 影 至 工 件

4

固定轮廓铣 二、基本术语

1.驱动几何体:用来产生驱动点的几何体,可以是点、曲线、曲面、工件几何体。 2.驱动点:驱动点从驱动几何体上产生,根据投影矢量投影到工件几何体上的点。 3.驱动方法:用于定义创建刀具轨迹所需的驱动点。 4.投影矢量:确定驱动点投影到工件表面上的方法,并定义刀具接触零件表面的侧面。 通常,驱动点沿投影矢量方向投影到工件表面,有时当驱动点从驱动曲面向工件表面投影 时,可能会沿矢量的相反方向投影。

固定轮廓铣用法

固定轮廓铣用法嗨,朋友!今天咱们就来唠唠这个固定轮廓铣用法。

嗯...这玩意儿啊,可有点门道呢!我跟你说啊,我刚接触这个的时候,那叫一个懵圈,就像刘姥姥进大观园似的。

我当时就想,这都是啥跟啥呀?哇,那些个参数、设置啥的,感觉就像一团乱麻在我眼前晃悠。

然后呢,就是刀具的选择啦。

这刀具的选择可不能马虎呀,就像你选鞋子,得合脚才行。

不同的刀具适用于不同的材料和加工要求。

我有个朋友,叫小李,那家伙,有一次他就随便拿了个刀具就开始干,结果刀具断了不说,还差点把机器给搞坏了。

这事儿啊,在我们那小圈子里都成了个笑话,每次一提到刀具选择,大家就会说起他。

说到这个行业啊,我还得跟你吐槽一下。

有些人为了图快,就不按照正确的流程来,就像那些赶时髦却不看质量的人一样。

咱可不能学他们呀!咱再说说这个参数设置。

,这里面的参数多得能让你眼花缭乱。

我记得有个切削深度的参数,我当时设置错了,结果加工的时候那声音,就像怪兽在咆哮一样,“嗡嗡嗡”的,可吓人了。

所以啊,这个参数一定要根据材料、刀具还有加工要求来仔细设置。

在我们这个行业里,还有个传说呢。

说是有个老师傅,他用固定轮廓铣的时候,从来不出错,而且加工出来的东西那简直就是艺术品。

我就一直在想,他是不是有啥秘诀呀?我也试着去打听,但是大家都说那只是个传说。

呢,我觉得肯定是他经验丰富,对每个环节都把控得非常好。

我自己呢,经过这么多年的摸索,对固定轮廓铣的看法也变了不少。

以前我就觉得它很难,是个大麻烦。

现在呢,虽然它还是有点复杂,但是我已经能熟练掌握了。

就像我从一个啥都不懂的新手,慢慢变成了一个有点经验的老手啦。

我在想啊,如果让你来做这个固定轮廓铣,你会先从哪个步骤开始呢?是先找轮廓呢,还是先选刀具?这可是个值得思考的问题哦。

你要是有啥自己的经验或者遇到过啥好玩的事儿,也可以跟我分享分享呀。

嗯...我感觉我好像说得有点乱了,,我这又扯远啦。

没关系,咱们就是这么轻松自在地聊天嘛。

关于固定轮廓铣的用法,我讲的这些只是个开头,还有好多好多的小细节需要你自己去探索呢。

固定轴曲面轮廓铣(优化刀路)UG模型

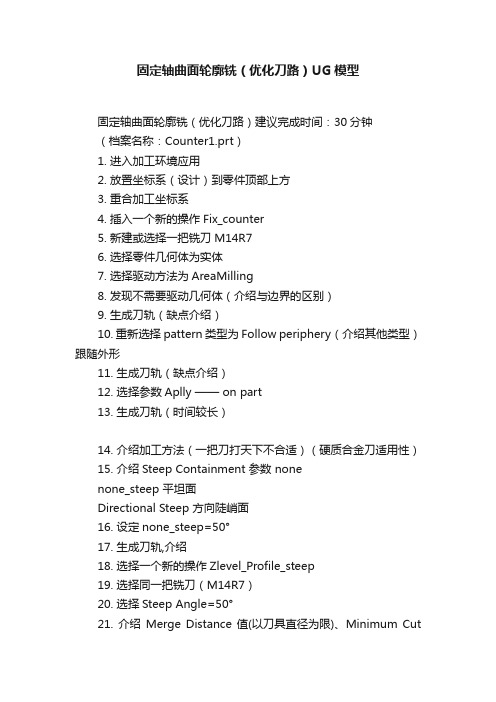

固定轴曲面轮廓铣(优化刀路)UG模型固定轴曲面轮廓铣(优化刀路)建议完成时间:30分钟(档案名称:Counter1.prt)1. 进入加工环境应用2. 放置坐标系(设计)到零件顶部上方3. 重合加工坐标系4. 插入一个新的操作Fix_counter5. 新建或选择一把铣刀M14R76. 选择零件几何体为实体7. 选择驱动方法为AreaMilling8. 发现不需要驱动几何体(介绍与边界的区别)9. 生成刀轨(缺点介绍)10. 重新选择pattern 类型为Follow periphery(介绍其他类型)跟随外形11. 生成刀轨(缺点介绍)12. 选择参数Aplly —— on part13. 生成刀轨(时间较长)14. 介绍加工方法(一把刀打天下不合适)(硬质合金刀适用性)15. 介绍Steep Containment 参数 nonenone_steep 平坦面Directional Steep 方向陡峭面16. 设定none_steep=50°17. 生成刀轨,介绍18. 选择一个新的操作Zlevel_Profile_steep19. 选择同一把铣刀(M14R7)20. 选择Steep Angle=50°21. 介绍Merge Distance值(以刀具直径为限)、Minimum CutLength (碎片)避免跳刀22. 选择零件几何体为实体23. 设定Depth per Cut (Range1)=5(层设定)24. 生成刀轨 (观察,介绍纯90°不加工)Tolerant Machining (Trim by)——Exterior edge (外形边缘) 、Silhouette (外形轮廓)25. 去掉角度值26. 生成刀轨(观察介绍0°不加工)27. 利用Cut Level选项去除下部不加工区域28. 重新生成刀轨(观察)29. 更改层 (Range1)=230. 重新生成刀轨 (如何使刀轨不跳刀)31. 点击Cutting→Level to Level参数(介绍多种方法,生成,观察)32. 采用Stagger Ramp on part方式33. 采用螺旋加工方法进刀角度=1Ramp on part34. 生成刀轨(观察介绍)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固定轮廓铣【Fixed Contour】【简述】本章节重点讲述固定轴铣区域铣削驱动操作的参数功能,掌握固定轴加工的原理,对于复杂的曲面加工奠定基础;让学者往能够使用固定轴轮廓加工操作编写任意工件的程序。

在固定轴轮廓加工中,先由驱动几何体产生驱动点,并按投影方向投影到部件几何体上,得到投影点,刀具在该点处与部件几何体接触点,然后系统根据接触点位置的表面曲率半径、刀具半径等因素,计算得到刀具定位点,如图6-1所示。

最后后,当刀具在部件几何体表面从一个接触点移动到下一个接触点,如此重复,就形成了刀轨,这就是固定轴铣刀轨产生的原理。

固定轴区域铣削适用于加工平坦的曲面操作,常用于复杂曲面的半精加工与精加工。

图6-1 固定轴加工的刀轨驱动原理固定轴轮廓区域功能选项的介绍在插入工具条里,点击创建操作图标,并进入到【创建操作】对话框,设置〖类型〗为“mill_contour”,在操作子类型里选择【轮廓区域】操作图标,点击【确定】便可创建【轮廓区域】操作,如图6-2所示。

下面针对固定轴轮廓区域操作,还讲述在固定轴轮廓铣里专有的参数选项。

图6-2 固定轴轮廓区域操作驱动方法在固定轴轮廓铣有多种驱动方法,应用于不同类型的加工,驱动如:曲线/点、螺旋式、边界、区域铣削、曲面、流线、刀轨、径向切削、清根和文本等10种驱动方法。

在本章编写中,主要讲解“区域铣削”、“曲线/点”与“清根”驱动,其他驱动作为一般的介绍。

各驱动如图6-3所示。

每个驱动在创建操作的时候,操作子类型里也有相应驱动选项。

图6-3 固定轴驱动方法此操作在创建的时候选项了操作子类型为“区域铣削”,固操作里驱动方法所显示的也是“区域铣削”驱动。

每种驱动都有不同的参数选项,如需要编辑驱动参数的时候,可以点击驱动方法旁边的编辑图标。

相对“区域铣削”驱动的参数编辑,点击编辑图标,弹出【区域铣削驱动方法】对话框,如图6-4所示。

图6-4 区域铣削参数对话框陡峭空间范围在固定轴区域铣削里,提供了三种方法来限制加工范围:无、非陡峭、定向陡峭。

〖无〗选项使得系统加工由部件几何体或指定切削区域所定义的整个切削范围;〖非陡峭〗利用陡峭度使得系统仅加工整个切削范围中小于指定陡峭度的区域。

〖定向陡峭〗利用陡峭度使得系统加工整个切削范围中沿指定切削方向大于指定陡峭度的区域。

如图6-5所示。

一般没有特殊的需要,很少定义此选项。

图6-5 陡峭空间范围的三种应用驱动设置在固定轴区域铣削驱动,编辑参数里有:切削模式、切削方向、步距、步距已应用、切削角等几个选项。

在这里重点介绍“步距已应用”。

步距已应用分为“在平面上”和“在部件上”两个选项;如果遇到比较陡峭的模型,在平面上投影得到的刀轨跟所定义的步距是不相等的,而在部件上投影加工出来的刀轨在陡峭位置是等距的,如图6-6所示。

图6-6 步距已应用的两种刀轨刀轨设置在【固定轴轮廓铣】操作中,“刀轨设置”选项区,重点讲解〖切削参数〗选项。

随着驱动方法不同,切削参数选项也会有所不同,本章节主要以“区域铣削”驱动为例。

由于一些通用的切削在前面章节介绍过,在此将不再重述,仅介绍【固定轴轮廓铣】操作中部分常用的切削参数。

“区域铣削”驱动方法的【切削参数】对话框如图6-7所示。

图6-7 固定轴切削参数对话框⑴.在凸角上延伸:此选项允许用户控制在跨越内部尖角边缘时的刀轨。

当关闭该选项时,刀具将圆滑过渡尖角边缘上;如‘打勾’启用该选项时,刀具路径将延伸过渡尖角,如图6-8所示。

图6-8在凸角上延伸示意图⑵.多条刀路:此选项允许用户控制是否对部件几何体表面的材料进行分层切削。

需要切除的材料量由“部件余量偏置”参数选项定义;每一层的刀轨是通过偏置部件几何体来计算各自的接触点,而不是简单地复制和平移。

每一切削层可由“增量”和“刀路”来定义。

〖增量〗是指定侧面刀路或切削层之间的距离。

软件计算制作多少个刀路。

如果指定的增量不能平均分割要移除的余量偏置,则缩小上一刀路的增量。

如图6-9示例所示,深度余量偏置值为 .7500,增量值为0.3。

软件计算三个刀路。

第一条刀路的切削深度是0.3,第二条刀路的切削深度将增加0.3,而第三条刀路将切削剩余的深度0.1500。

第三条刀路是精加工切削,因为部件余量值已指定为0.0。

图6-9 增量分层切削〖刀路〗是指定刀路的数目。

在下面图6-10示例中,深度余量偏置值为0.75,刀路数值为 2。

软件会计算出增量为 0.375。

图6-10 刀路分层切削⑶.过切时。

在【固定轴轮廓铣】操作里,当定义“检查几何体”时,需要相应的处理方法,跟其他加工操作不一样。

有三种处理方法分别为:警告、跳过各退刀。

如图6-11所示。

图6-11 过切时的切削参数〖警告〗处理方法使得刀具干涉检查几何体时,仅发出警告信息,但不改变刀具干涉检查几何体时的刀具路径。

如图6-12所示。

图6-12 警告处理的刀轨〖跳过〗处理方法使得刀具干涉检查几何体时,忽略刀具干涉检查几何体时的刀具路径。

刀具从干涉前的最后安全定位点直接移动到不再干涉时的第一个安全点。

但当检查几何体把同一刀路分成两段时,不能采用此处理方法。

如图6-13所示。

图6-13 跳过处理的刀轨〖退刀〗处理方法使得系统提刀避开检查几何体,提刀时将保用非切削移动参数定义的相关进、退刀参数。

刀具从干涉前的最后安全定位点提升刀具避开检查干涉几何体移动到不再干涉时的第一个安全点。

如图6-14所示。

图6-14 退刀处理的刀轨案例操作为了让学者更容易学习好固定轴区域铣削驱动加工操作,在此以模型案例作说明操作中的各功能参数。

固定轴轮廓加工区域铣削驱动跟我们前面所学过的加工操作有所不同,定义检查几何体也需要相应的处理方法。

下面以例子(Fixed_Contour_mill-1.prt)如图6-15所示,来讲解固定轴轮廓加工操作。

图6-15 Fixed_Contour_mill-1.prt创建半精加工打开文件(Fixed_Contour_mill-1.prt)并进入到加工模块,加工类型使用(mill_contour)初始化,完成进入加工界面。

针对此模型使用【型腔铣】操作做粗加工方法在这里不再讲述,本章节重点为介绍【固定轴轮廓铣】操作与及各参数选项。

下面就定义好参数组再创建【固定轴轮廓铣】操作,定义操作步骤如下:1. 定义加工几何打开模型进入到加工模块之后,在操作导航器“几何视图”里,点击节点MCS_MILL进行编辑,并弹出【Mill Orient】对话框,需要指定“加工坐标系”与“安全平面”,按指定要求定义:模型四边分中,顶平面对刀为零,安全平面为顶平面抬高30。

设定如图6-16所示。

图6-16 定义加工坐标与安全平面定义部件几何体,在“几何视图”里编辑几何节点(WORKPIECE),定义模型作为“部件几何”;“毛坯几何”在此不指定了,因为只考虑这模型的半精加工与精加工过程。

在加工复杂的模型里,为了减少多次操作公共部分的区域面,我们可以预先定义好加工区域。

接着分别定义两个切削区域:PARTING_AREA和PRODUCT_AREA,并继承几何节点(WORKPIECE)父级组关系,如图6-17所示。

图6-17 定义加工区域面2. 定义加工方法为了方便多个操作定义参数,一般我们都要预先设定好加工方法参数。

按下表6-1所示设定加工方法参数。

表6-1 加工方法参数加工方法余量内公差外公差MILL_ROUGH 0.35 0.030.05MILL_SEMI_FINISH 0.15 0.030.03MILL_FINISH 0 0.010.013.创建刀具在固定轴轮廓加工中,一般都是复杂的曲面,而相对固定轴铣常用于半精加工与精加工,因此所留的余量不会太大,往往做固定轴半精加工时都会使用球头刀具作加工。

从【加工创建】工具条点击【创建刀具】图标,弹出【创建刀具】创建对话,点选刀具子类型图标,按照表6-2创建球形刀具。

表6-2 创建刀具4.创建固定轴轮廓铣操作在加工创建工具条点击【创建操作】,弹出【创建操作】对话框,选项组的〖类型〗默认选择mill_contour,在选项组〖操作子类型〗中,选择“CONTOUR_AREA”图标,各位置选项继承设置如下:1.“程序”选择父级组“PROGRAM”。

2.“刀具”选择前面已创建好的刀具名称,即“JMSK_D8R4”。

3.“几何体”选择前面已创建好的切削区域节点名称,即“PARTING_AREA”。

4.“方法”选择前面已创建好的方法名称,即“MILL_SEMI_FINISH”。

5.“名称”将原来系统的名称改为“SEMI_AREA”。

根据上面的设置,点击【确定】按钮完成【轮廓区域】操作的创建。

如图6-18所示。

图6-18 创建轮廓区域步骤1 定义参数设置定义固定轴轮廓区域铣参数,在创建时【几何体】选项卡里,【指定部件】预前选择好了,固在此不用再设置;【刀具】选项也选择好了,在此也不用再设置;【刀轴】为默认“+Z轴”;【机床控制】使用默认值;【程序】使用默认值;【选项】为默认值。

其他需要设置的参数步骤如下:1.指定切削区域在固定轴轮廓区域操作里,为了防止刀具加工到模型工件的边缘,所以常常使用“指定切削区域”来限定加工位置。

在此模型里需要定义顶部面为切削区域,如图6-19所示。

图6-19 定义切削区域面2.驱动参数在选项组【驱动方法】里,默认为“区域铣削”;编辑驱动参数,点击图标进入到【驱动铣削驱动方法】对话框里,在选项卡【驱动设置】里,“步进”选择‘恒定’;【距离】设置为0.5;【切削角】选择“用户定义”;【度数】设置为45;其他参数均为默认值。

3.刀轨设置⑴【切削参数】选项卡定义【延伸刀轨】→“在边上延伸”→“距离”设置为0.1MM(在边缘的位置延伸刀轨,只要目的是为了避免留有毛刺);其他参数均为默认值。

⑵【非切削参数】使用默认值。

⑶【进给和速度】主轴转速设置为2500,进给率设置为1500,其他选项为默认值。

步骤2 生成刀轨在【操作】选项组点击“生成”图标计算出刀轨如图6-20所示,然后再点击【确定】完成此操作。

图6-20 半精加工刀轨图创建精加工把模型的整个曲面位置做一了次半精加工之后,接下来我们需要把模型的分型面与胶位面精加工出来。

要模具制造行业里,一定要注意模具的分型面与胶位面的加工,不应该直接整个区域接刀加工,很容易在分型与胶位面的交接口处拉成圆角,因此加工分型面和胶位面要分开加工;在这里我们就以精光分型为例。

1. 精加工分型面针对此模型的分型面加工,具体操作步骤如表6-3所示。

表6-3 精加工操作图6-21 精加工分型面刀轨2. 精加工胶位面针对此模型的胶位面加工,具体操作步骤如表6-4所示。

表6-4 精加工操作图6-22 精加工胶位面固定轴曲线/点驱动【简述】本章节重点介绍固定轴其他的驱动方法操作及参数功能的使用,增强用户对固定轴加工的了解,使用户能够用固定轴轮廓加工操作编写任意形状零件的NC程序。