变量泵变量调节和控制技术恒功率专题培训课件

泵培训-精品课件

更换损坏零件

对于已经损坏的零件,如轴承、密封件等 ,进行更换或修复。

分解检查

将泵进行拆解,检查内部零件的磨损、老 化、松动等情况,评估维修的必要性。

重新装配

按照正确的顺序和步骤重新装配泵,确保 泵的正常运行。

泵的保养

定期检查

按照规定的保养计划,定期对泵进 行检查,包括外观、性能和运行状 态等。

效率

泵在使用过程中的能量转化效 率。

流量

单位时间内泵排出液体的体积 。

功率

泵在使用过程中所消耗的能量 。

汽蚀余量

泵能够正常工作所需的最小进 口压力。

02

泵的选型与设计

泵的选型

选型要素

根据实际应用场景,考虑流量 、扬程、介质特性、安装位置 、噪音、振动及投资成本等因

素进行泵的选型。

泵的系列和型号

了解不同泵系列和型号的特点, 根据实际需求进行选择。

《泵培训-精品课件》

xx年xx月xx日

目 录

• 泵的基础知识 • 泵的选型与设计 • 泵的安装与使用 • 泵的维修与保养

01

泵的基础知识

泵的定义与分类

泵的定义

泵是一种将原动机的机械能或其他外部能量转化为液体能量 的机器。

泵的分类

根据不同的原理和用途,泵可分为叶片泵、容积泵、隔膜泵 、往复泵、齿轮泵等。

泵的工作原理

齿轮泵工作原理

利用齿轮的旋转来吸入和排出液体。

叶片泵工作原理

利用旋转的叶片将液体吸入、加压和排出 。

容积泵工作原理

利用容积的变化来吸入和排出液体。

往复泵工作原理

利用往复运动的活塞来吸入和排出液体。

液压变量泵(马达)变量调节原理与应用

液压变量泵(马达)变量调节原理与应用

液压变量泵(马达)是液压传动中一种常用的液压元件,它有着广泛的应用范围和较高的性能指标。

液压变量泵(马达)的可变容积能力是其最大的特点之一,而其变量调节原理与应用则是实现这一特点的关键。

一、变量调节原理

液压变量泵(马达)的可变容积主要通过改变工作腔内有效容积实现。

这种有效容积的变化可以通过机械、液压或电控手段来实现,形成了不同的变量调节方式。

目前主要有以下几种方式:

1. 机械式变量调节

机械式变量调节主要通过改变可变容积泵或马达的偏心距或液压缸路程,实现泵或马达的输出流量调节。

此种方式调节简单,但调节范围较小、调节量不稳定,适用范围较窄。

以上三种方式各有优劣,应根据液压传动系统的实际需要选择适合的变量调节方式。

二、应用

液压变量泵(马达)是液压传动中实现定量供油的重要元件,其可变容积的特点使得其能够适应不同的负载需求,进而实现更高的效率和更低的能耗。

液压变量泵(马达)广泛应用于各种液压传动系统中,如工程机械、农业机械、船舶、飞机和机床等领域。

液压变量泵(马达)的特点决定了其在液压传动中具有广泛的应用前景。

未来,液压变量泵(马达)会更加普及化,应用范围更加广泛,同时为了适应能源的节约和减排等要求,高性能、高效率、节能的液压变量泵(马达)将成为液压传动领域的主流趋势。

变量泵图解课件

1 /83

Steve Skinner, Eaton Hydraulics, Havant, UK

Translate: Peng Liu, Eaton Hydraulics, EVHS

Copyright Eaton Limited 2003

柱塞泵

2 /83

介绍 产品

缸体和柱塞

3 /83

350 5000

38 /83

P

n > 1800

nMAX = 1800 r/min*

泵的最大正常的驱动速度为1800 r/min ,尽管开环360 cm3/rev 被限制在1500 r/min,尽管开环 750 cm3/rev 被 限 制 在 1200 r/min.

在某些应用中,可能超过规定的 最大驱动速度。 但这些应用必须 经过 Hydrokraft 工程部门审核

TVW闭环泵

32 /83

TVW

The control piston on the closed-loop transmission pump (TVW) is able to move the swash plate a variable amount either side of the neutral position thus controlling both the speed and direction of the hydraulic motor from the pump alone.

,

PVX PUMP

The pump pistons are hollow (to reduce weight) and lubrication holes feed pressurised fluid to the bearing surface between the slipper and swash plate.

变量泵图解非常直观非常好ppt课件

PVW开环泵 采用PP管及配件:根据给水设计图配置好PP管及配件,用管件在管材垂直角切断管材,边剪边旋转,以保证切口面的圆度,保持熔接部位干净无污物

27 /83

1) 大排量型号的控制活塞是与驱动轴 垂直的。当从泵的顶部向下看时会很 清楚地看到。

PVW

PVW

开 环 泵 采用PP管及配件:根据给水设计图配置好PP管及配件,用管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

7 /83

定量轴向柱塞泵 采用PP管及配件:根据给水设计图配置好PP管及配件,用管件在管材垂直角切断管材,边剪边旋转,以保证切口面的圆度,保持熔接部位干净无污物

1 2

8 /83

定量轴向柱塞泵 采用PP管及配件:根据给水设计图配置好PP管及配件,用管件在管材垂直角切断管材,边剪边旋转,以保证切口面的圆度,保持熔接部位干净无污物

25 /83

Equal size pumps with pilot / boost pumps

Hydrokraft plus other piston pumps

Smallest with largest

将 Hydrokraft 轴 向柱塞泵与其他型 号柱塞泵或叶片泵 结合在一起几乎无 任何不可能

Hydrokraft plus vane pumps

PF

23 /83

MF

PV TV

MV

Hydrokraft 轴向柱塞产品有如下类型: 定量泵 (PF) 开环变量泵 (PV) 闭环变量泵 =(TV) 定量马达 (MF) 变量马达 (MV)

结构配置 – 多元 采用PP管及配件:根据给水设计图配置好PP管及配件,用管件在管材垂直角切断管材,边剪边旋转,以保证切口面的圆度,保持熔接部位干净无污物

变量泵系统的工作原理Appt课件

阀体 两通压力控制器 梭阀

滑阀阀芯 17

变量泵系统的工作原理

这是泵、二通阀,比例换向阀的 工作路线图

最新版整理ppt

18

变量泵系统的工作原理

最新版整理ppt

19

变量泵系统的工作原理

标准系统的效率

• 由主溢流阀设定系 统的最大工作压力

• 系统总是以最大流 量工作

最新版整理ppt

20

变量泵系统的工作原理

LS阻 尼装置

梭阀

三通流

量阀

最新版整理ppt

29

变量泵系统的工作原理

阀体中的梭阀(阀座)在连接块方向漏油

解决方法:

按以下方法检查:从连接块后面的第一片阀开 始.第一个功能(出现故障的)的梭阀是否损坏 (螺堵中的阀座及装在里面的梭阀阀芯),装在 阀片中的梭阀在连接块方向是否漏油,检查 是否有污物.如果需要,则更换.

最新版整理ppt

36

变量泵系统的工作原理

推向右边,油泵的高压油经过恒功率阀流向斜盘摆角的 小油缸,使得斜盘向着Vgmin最小的方向移动。从而使 油泵输出的流量减少,适应负载对压力的需要。但无论 是压力升高,还是流量减少,它的功率是不能改变的。 当负载减小后,油泵压力回调至起调点以下时,油泵又 以最大流量进行工作。如果起调点设的太低,设备所需 流量还没有达到最大流量,就将流量减少了,使设备不 能工作在满负荷状态下。也说是说出现的后果就是设备 显得没有劲,而这时压力切断阀也达到了卸载状态,进 行卸载。如果出现这种情况,就应该将恒功率的起调点 往高调一下,设备就能正常运转。

或连接块。

最新版整理ppt

7

变量泵系统的工作原理

三通流量 调节阀

最新版整理ppt

8

恒压与恒功率变量泵

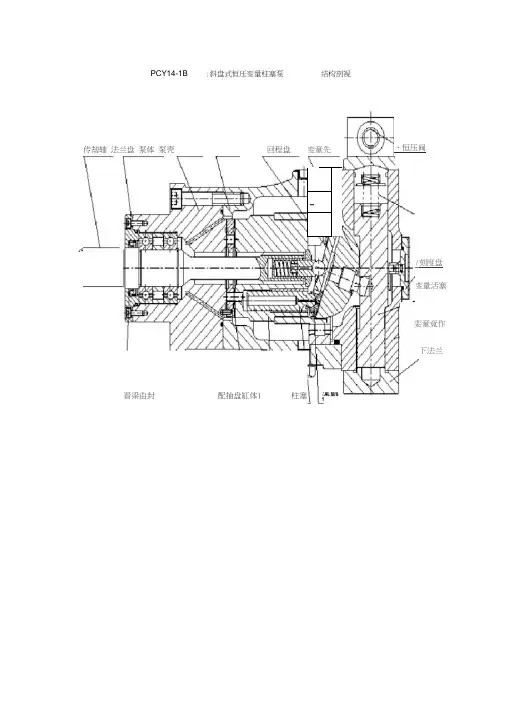

、恒压阀晋梁由封 配抽盘缸体| 柱塞/刻度盘 变量活塞娈童竟作 下法兰传刼轴 法兰盘 泵体 泵壳 回程盘-变童先PCT恒压变量动轴中心线转动,通过中心弹簧将柱滑组件中的滑靴压在变量头(或斜盘)上。

这样,柱塞 随着缸体的旋转而作往复运动,完成吸油和压油动作。

这种变量型式的泵, 输出压力小于调定恒压力时,全排量输出压力油, 即定量输出,在输出油液的压力达到调定压力时,就自动地调节泵流量,以保证恒压力,满足系统的要求。

泵的输出恒压值,根据需要,在调压范围内可以无级调定,泵的结构见图6,该结构将输出的压力油同时通至变量活塞下腔和和恒压阀的控制油入口,当输出压力小于调定恒压力时, 作用在恒压阀芯上的油压推力小于调定弹簧力,恒压阀处于开启状态, 压力油进入变量活塞上腔,变量活塞压在最低位置, 泵全排量输出压力油;当泵在调定恒压力工作时, 作用在恒 压阀芯上的油压推力等于调定弹簧力,恒压阀的进排油口同时处于开启状态,使变量活塞上下腔的油压推力相等,变量活塞平衡在某一位置工作,若液压阻尼(负载)加大,油压瞬时 升高,恒压阀排油口开大、进油口关小,变量活塞上腔比较下腔压力降低、变量活塞向上移动,泵的流量减小,直至压力下降到调定恒压力,这时变量活塞在新的平衡位置工作。

反之,若液压阻尼(负载)减小,油压瞬时下降,恒压阀进油口开大,排油口关小,变量活塞上腔 比较下腔油压升高,变量活塞向下移动,泵的流量增大,直至压力上升至调定恒压力。

液压原理符号10Q5010调压范围P (MP 弟 3175~云$主体部分(参见结构剖)由传动轴带动缸体旋转, 使均匀分布在缸体上的七个柱塞绕传YCY14-1B :斜盘式压力补偿变量(恒功率)柱塞泵 /马达结构剖视YCY14-1B :斜盘式压力补偿变量柱塞泵 /马达法兰盘传动轴 n儆艮活塞h1〜刻度盘 变量活塞h下法兰d.弹簧套 内弹賛卯弹賓g上4兰卜、封师V 限位s 钉回程盘喪量头就翩母II 1\口工作原理变量倚性曲线 櫃压原理符号5 812主体部分(参见结构剖)由传动轴带动缸体旋转, 使均匀分布在缸体上的七个柱塞绕传动轴中心线转动,通过中心弹簧将柱滑组件中的滑靴压在变量头(或斜盘)上。

变量泵变量调节和控制技术恒功率专题培训课件

3.4.3全功率控制,分功率控制,交叉功率控制

3.4.3全功率控制,分功率控制,交叉功率控制

在全功率变量系统中,液压泵的功率调节有两种形式。一 种是两个液压泵共用一个功率调节器,如Rexroth的A8VO泵,经 压力平衡器将两液压泵的工作压力PA1、PA2之和的一半作用到调 节器上实现两泵共同变量;另一种是两个液压泵各配置一个调节 器,如川崎的K3V泵,两个调节器由液压联动,两个液压泵的压 力油各通入本泵调节器的环行腔和另一个液压泵调节器的小端面 腔,实现液压联动,因小端面腔面积与环行腔面积相等,各液压 泵压力的变化对调节器的推动效应相等,使两个液压泵的斜盘摆 角相等,输出流量相等,可使两个规格相同且又同时动作的执行 机构保持同步关系。

恒功率控制曲线

3.4.1 位移力反馈调节型恒功率控制

在伺服阀与反馈杠杆之间装有两根弹簧,之间有一定间距, 大弹簧一直与反馈杠杆接触,且有一定初始压缩量,作为控制 机构的起调压力;小弹簧在开始时,与反馈杠杆间有一定间距, 负载压力小于起调压力时,斜盘倾角最大,泵输出最大流量。 当负载压力增加,超过起调压力时,伺服阀平衡被破坏,阀芯 右移,伺服阀处于左位,伺服柱塞左移,斜盘倾角变小,泵输 出流量减小,同时伺服柱塞通过反馈杠杆压缩大弹簧,并与负 载压力达到平衡;当负载压力继续增加时,反馈杠杆与大、小 弹簧都接触,此时随着伺服柱塞的移动,反馈杠杆压缩大、小 弹簧,弹簧总刚度增加,随着控制压力增加,泵输出流量继续 变小,但此时由于弹簧总刚度增加,压力——流量变化直线斜 率减小;控制压力减小时,动作过程与之相反。

3.4.7 LRH1型带液压行程限制器的恒功率控制

恒功率变量泵与恒压变量泵[整理]

恒功率变量泵与恒压变量泵[整理] 恒功率泵所实现的功能就时保证电机不会超功率,低压时大流量,高压时小流量;恒压泵能够实现零流量保压。

1)恒压泵一般用于这样的液压系统:开始阶段要求低压快速前进,而后转为慢速靠近,最后停止不动并保压,像油压机就是这样。

这里,恒压泵设定的压力就是系统保压所需要的压力。

这里,对“液压系统压力由负载决定,而由溢流阀加于限定”的基本原则应该讲是符合的。

为了更好理解泵控系统,可以考虑修改为“系统压力由负载决定,而由恒压泵加于限定”。

像压机的例子,压制件的反力可以很大,具体施加多少由恒压泵调节。

2)恒流泵主要用于工程机械这种设备上就一台发动机,要充分利用其功率。

对液压系统就可以在低压时大流量,高压时小流量。

这表面上与恒压泵相似,其实不然。

恒功率泵在压力流量变化时,遵循恒功率,而恒压泵在未达到调定值之前,是最大排量的定量泵,不存在开始恒功率的拐点。

而进入恒压工况后,原则上可以根据系统的需要提供流量而保持压力不变。

3)恒压变量泵是在达到泵平身的设定压力后才开始变量,此时流量下降成陡线下降.恒功率变量泵是几乎全压力阶段都在变量,基本保证输出的功率恒定在一定范围内,但是在泵设定的功率范围内,压力上升,流量是全流量输出,当超过这个压力,流量开始下降,以保证输出功率恒定(这也就是说在低于额定功率时,实际使用功率不是恒定的).还有电控变量泵,它的变量曲线由电控部份决定,与实际压力无关.不管如何,电机与油泵的功率匹配,是必须考虑的. )恒压泵更重要的一点是:在压力不变的情况下更节约能源。

恒功率泵是能根4据负载变化改变运动速度,也主要用于这种负载变化要求速度能变化的情况。

5)1)一般情况下,固定工业液压选用恒功率的案例较少,多数是行走机械(工程机械)动力是发动机的,为了充分利用功率,选用恒功率泵的情况较多。

当然天下之大,不能一概而论。

6)对于一个在反复循环过程中,或者随机操作过程中,压力与流量两个参数都有比较大差异的系统,人们往往采用“一把钥匙开一把锁”的模式灵活处理。

变量泵变量调节与控制技术恒功率310-3

主讲 Prof. 吴晓明 吴晓明

3.4 液压泵的恒功率控制

为了充分利用原动机功率,使原动机在高效率区域运转,使 用功率调节应是最简单的手段。无论是流量适应或压力适应系 统,都只能做到单参数适应,因而都是不够理想的能耗控制系 统。功率适应系统,即压力与流量两参数同时正好满足负载要 求的系统,才是理想的能耗控制系统,它能把能耗限制在最低 的限度内。 因此,恒功率泵主要用在工程车辆中,用发动机作为原动力 驱动泵。现今的功率调节泵,由于控制系统结构的改进,使之 很容易复合压力、流量(多为排量)控制等功能,具有液压遥 控、压力控制、流量控制、液压行程限制、机械行程限制、液 压两点控制和电气先导压力控制等辅助功能,所以其应用越来 越广泛,并已超出传统工程车辆的范围。

3.4.3全功率控制,分功率控制,交叉功率控制

3.4.3全功率控制,分功率控制,交叉功率控制 交叉功率控制 由于分功率变量系统只是两个液压泵的简单组合,每一个液 压泵最多吸收柴油机50%的功率,当一个液压泵工作于起调压力之 下时,另外一个液压泵却不能吸收柴油机空余出来的功率。针对 此缺点,在分功率系统基础上,出现了交叉功率控制。交叉功率 控制从原理上讲是一种全功率调节,与上述全功率控制不同的是 两个液压泵的排量可以不同。通过交叉连接配置,两个液压泵的 工作压力互相作用在对方的调节器上,每个液压泵的输出流量不 仅与自身的出口压力有关,还与另一液压泵的出口压力有关。如 果一台液压泵不工作或者以小于50%的总驱动功率工作,则第二台 液压泵自动地利用剩余的功率,在极端情况下可达到100%总驱动 功率。交叉功率控制既具有根据每一液压泵的负载大小调整液压 泵输出的能力,又能充分利用柴油机的功率。

3.4.2 LR型恒功率控制

(完整版)恒压与恒功率变量泵

动轴中心线转动,通过中心弹簧将柱滑组件中的滑靴压在变量头(或斜盘)上。

这样,柱塞随着缸体的旋转而作往复运动,完成吸油和压油动作。

这种变量型式的泵,输出压力小于调定恒压力时,全排量输出压力油,即定量输出,在输出油液的压力达到调定压力时,就自动地调节泵流量,以保证恒压力,满足系统的要求。

泵的输出恒压值,根据需要,在调压范围内可以无级调定,泵的结构见图 6 ,该结构将输出的压力油同时通至变量活塞下腔和和恒压阀的控制油入口,当输出压力小于调定恒压力时,作用在恒压阀芯上的油压推力小于调定弹簧力,恒压阀处于开启状态,压力油进入变量活塞上腔,变量活塞压在最低位置,泵全排量输出压力油;当泵在调定恒压力工作时,作用在恒压阀芯上的油压推力等于调定弹簧力,恒压阀的进排油口同时处于开启状态,使变量活塞上下腔的油压推力相等,变量活塞平衡在某一位置工作,若液压阻尼(负载)加大,油压瞬时升高,恒压阀排油口开大、进油口关小,变量活塞上腔比较下腔压力降低、变量活塞向上移动,泵的流量减小,直至压力下降到调定恒压力,这时变量活塞在新的平衡位置工作。

反之,若液压阻尼(负载)减小,油压瞬时下降,恒压阀进油口开大,排油口关小,变量活塞上腔比较下腔油压升高,变量活塞向下移动,泵的流量增大,直至压力上升至调定恒压力。

主体部分(参见结构剖)由传动轴带动缸体旋转,使均匀分布在缸体上的七个柱塞绕传YCY14-1B :斜盘式压力补偿变量(恒功率)柱塞泵/ 马达结构剖视YCY14-1B :斜盘式压力补偿变量柱塞泵/ 马达工作原理主体部分(参见结构剖)由传动轴带动缸体旋转,使均匀分布在缸体上的七个柱塞绕传动轴中心线转动,通过中心弹簧将柱滑组件中的滑靴压在变量头(或斜盘)上。

这样,柱塞随着缸体的旋转而作往复运动,完成吸油和压油动作。

压力补偿变量泵的出口流量随出口压力的大小近似地在一定范围内按恒功率曲线变化。

当来自主体部分的高压油通过通道(a)、(b)、(c)进入变量壳体下腔(d)后,油液经通道(e)分别进入通道(f)和(h),当弹簧的作用力大于由油道(f )进入伺服活塞下端环形面积上的液压推力时,则油液经(h)到上腔(g),推动变量活塞向下运动,使泵的流量增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

和控制机构完全相同的泵串联组成,其在原理上是全功率控制,但两个泵的流量 可以不同,像分功率控制那样控制各自的回路。因此,交叉功率控制既可以吸收 发动机全部功率,又可以根据回路的负载实现对各自回路的独立控制,提高了发 动机功率的利用率。

恒功率控制曲线

3.4.1 位移力反馈调节型恒功率控制

在伺服阀与反馈杠杆之间装有两根弹簧,之间有一定间距, 大弹簧一直与反馈杠杆接触,且有一定初始压缩量,作为控制 机构的起调压力;小弹簧在开始时,与反馈杠杆间有一定间距, 负载压力小于起调压力时,斜盘倾角最大,泵输出最大流量。 当负载压力增加,超过起调压力时,伺服阀平衡被破坏,阀芯 右移,伺服阀处于左位,伺服柱塞左移,斜盘倾角变小,泵输 出流量减小,同时伺服柱塞通过反馈杠杆压缩大弹簧,并与负 载压力达到平衡;当负载压力继续增加时,反馈杠杆与大、小 弹簧都接触,此时随着伺服柱塞的移动,反馈杠杆压缩大、小 弹簧,弹簧总刚度增加,随着控制压力增加,泵输出流量继续 变小,但此时由于弹簧总刚度增加,压力——流量变化直线斜 率减小;控制压力减小时,动作过程与之相反。

恒功率控制调节泵的排量依赖于工作压力,因此给定 的驱动功率在恒速驱动速度下是不会超出的。由于具有精 确的双曲线控制特性的控制,这种泵提供了一个最优的可 获得的功率的利用。

液压的恒功率控制机构的三种形式

双弹簧的位移直接反馈机构 位移——力反馈机构 完全恒功率控制机构 采用双弹簧的两种控制方式都是让压力——流量呈不同斜率的 两条直线变化,通过两条直线来近似双曲线; 利用杠杆原理的完全恒功率控制机构理论上是可以让压力—— 流量呈双曲线变化的。

2). 分功率控制 分功率控制由两个排量和控制结构完全相同的泵同轴串联组成,两个泵都可

以实现恒功率控制,两个泵的流量可以根据各自负载单独变化,分别可以最多吸 收发动机50%的额定功率,对负载的适应性优于全功率控制。但是当其中一个泵 负载压力低于调定压力时,其回路的功率就不能充利用,造成发动机功率浪费。

因此,恒功率泵主要用在工程车辆中,用发动机作为原动力 驱动泵。现今的功率调节泵,由于控制系统结构的改进,使之 很容易复合压力、流量(多为排量)控制等功能,具有液压遥 控、压力控制、流量控制、液压行程限制、机械行程限制、液 压两点控制和电气先导压力控制等辅助功能,所以其应用越来 越广泛,并已超出传统工程车辆的范围。

3.4.1恒功率控制-位移力反馈调节

总结起来液压恒功率泵控制要点是:

(1)泵调节器是一种液压伺服控制机构,它至少要有两根弹簧, 构成两条直线段,在压力——流量图上形成近似的恒功率曲线。 ( 2 ) 调 节 弹 簧 的 预 紧 力 可 以 调 节 泵 的 起 始 压 力 调 定 点 压 力 pa (简称起调压力),调节起调压力就可以调节泵的功率。起调 压力高,泵的功率大;起调压力低,泵的功率小。因此恒功率 变量又叫做压力补偿变量泵。 (3)只有当系统压力大于泵的起调压力时才能进入恒功率调节 区段,发动机的功率才能得到充分利用。压力与流量的变化为: 压力升高,流量减小;压力降低,流量增大。维持流量×压力= 功率不变。 (4)当泵的转速发生变化时,泵的流量(功率)也变化。

其工作原理是: 当泵功率未达到调定的恒功率值时,p、A和a的乘积(力矩)

小于输入的Fb(F为弹簧设定值产生的弹性力),变量阀1处于 右位,排量最大,此时泵输出最大的排量。假如工作压力超过 了弹簧的设定值,即当pAa大于Fb时,作用在90度杠杆5上的顺 时针力矩大于逆时针力矩,缸杆使变量阀芯移动,压力油进入 大变量缸2,使排量有所减少,在摇杆处的杠杆长度被减小,直 至重新回到逆向力矩等于小于顺向力矩的状态。工作压力可以 按排量减少的量的相同比例增加,使驱动功率不会被超过,从 而保持泵的输出功率为常数。

3.4 液压泵的恒功率控制

为了充分利用原动机功率,使原动机在高效率区域运转,使 用功率调节应是最简单的手段。无论是流量适应或压力适应系 统,都只能做到单参数适应,因而都是不够理想的能耗控制系 统。功率适应系统,即压力与流量两参数同时正好满足负载要 求的系统,才是理想的能耗控制系统,它能把能耗限制在最低 的限度内。

变量到位时,变量阀处于中位(图上未画出),大变量缸 油口封闭,变量泵处于某稳定点。

3.4.3双泵的全功率控制,分功率控制,交叉功率控制

1). 全功率控制 全功率控制液压泵由双泵组成,两个泵的排量通过机械或液压机构控制保持

一致,双泵流量在任何情况下都相同,可使两个需要同步的动作保持一致,发动 机功率得到充分利用。但是当做单一的动作时,泵就会输出多余的流量,造成系 统发热和功率损失。

3.4.2 LR型完全恒功率控制

恒功率变量泵主要由变量控制阀,变量缸和变量杠杆组 成。

如果这种泵用于开式回路,一般其泵变量的动力来自本 身的排油口压力,属于自控式变量。

变量缸的原始位置处于排量最大位置,此时变量阀处于 原始的右位,大变量缸3与油箱相通。

中间的垂直活塞4依靠来自泵排油口的油压,将其头部 顶在90度杠杆5的水平杆上,杠杆5的几何长度分别为a和b。 在活塞移动时垂直活塞4可以左右移动,其离开原始位置的 距离a,就表示泵排量的大小。垂直活塞底部作用着泵的排 油口压力p。

3.4液压泵的恒功率控制

流量乘以压力代表功率,pq=常数的双曲线(q为泵的体 积流量)就是恒功率曲线。但在大多数情况下,系统中的泵 均在较恒定的转速下运转,且泵的容积效率较高,因此常 用pV=常数(V为泵的排量),即恒转矩来代替恒功率。

恒功率泵是一种具有双曲线特性的功率控制泵,即泵 的输出功率在负载压力或负载流量变化时保持常数。

3.4.2 LR型恒功率控制

图3-41 LR控制变量泵原理图 M—测压油口(堵死) A—压力油口 S—吸油油口 G—测压油口(堵死) R—泄漏油口(堵死) T1、T2—回油油口(堵死) M1 —测压油口(堵死)油口

1—变量控制阀 2—小变量缸 3—大变量缸 4—垂直活塞 5-杠杆

3.4.2 LR型恒功率控制