品质目标达成率

品质管理制度奖罚

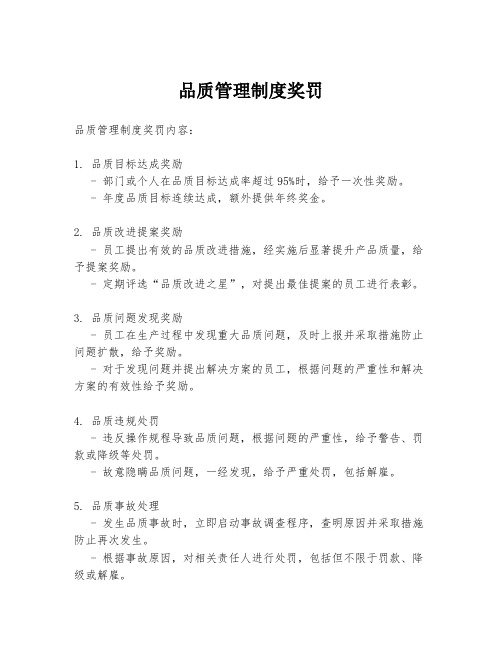

品质管理制度奖罚品质管理制度奖罚内容:1. 品质目标达成奖励- 部门或个人在品质目标达成率超过95%时,给予一次性奖励。

- 年度品质目标连续达成,额外提供年终奖金。

2. 品质改进提案奖励- 员工提出有效的品质改进措施,经实施后显著提升产品质量,给予提案奖励。

- 定期评选“品质改进之星”,对提出最佳提案的员工进行表彰。

3. 品质问题发现奖励- 员工在生产过程中发现重大品质问题,及时上报并采取措施防止问题扩散,给予奖励。

- 对于发现问题并提出解决方案的员工,根据问题的严重性和解决方案的有效性给予奖励。

4. 品质违规处罚- 违反操作规程导致品质问题,根据问题的严重性,给予警告、罚款或降级等处罚。

- 故意隐瞒品质问题,一经发现,给予严重处罚,包括解雇。

5. 品质事故处理- 发生品质事故时,立即启动事故调查程序,查明原因并采取措施防止再次发生。

- 根据事故原因,对相关责任人进行处罚,包括但不限于罚款、降级或解雇。

6. 品质培训与考核- 定期对员工进行品质意识和技能培训,提高员工的品质管理能力。

- 通过考核选拔优秀品质管理人员,给予晋升机会。

7. 品质文化建设- 鼓励员工参与品质文化建设,如品质知识竞赛、品质主题演讲等活动。

- 对于积极参与品质文化建设并取得显著成效的部门或个人,给予表彰和奖励。

8. 品质绩效考核- 将品质管理纳入员工的绩效考核体系,与薪酬挂钩。

- 对于品质绩效优秀的员工,提供晋升机会和额外奖励。

9. 品质责任追究- 明确各级管理人员的品质责任,对品质问题负有直接责任的管理人员,根据问题严重性给予处罚。

- 建立品质责任追溯机制,确保每个环节的品质责任都能得到落实。

10. 品质持续改进- 鼓励员工持续参与品质改进活动,对提出有效改进措施的员工给予奖励。

- 定期评估品质管理制度的有效性,根据市场和内部反馈进行持续优化。

以上奖罚制度旨在激励员工积极参与品质管理,提高产品品质,从而提升公司的整体竞争力。

品质管理部绩效考核(范本模板)

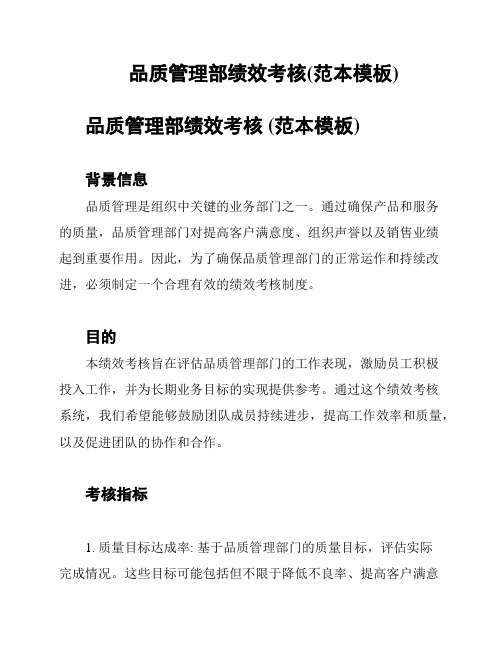

品质管理部绩效考核(范本模板)品质管理部绩效考核 (范本模板)背景信息品质管理是组织中关键的业务部门之一。

通过确保产品和服务的质量,品质管理部门对提高客户满意度、组织声誉以及销售业绩起到重要作用。

因此,为了确保品质管理部门的正常运作和持续改进,必须制定一个合理有效的绩效考核制度。

目的本绩效考核旨在评估品质管理部门的工作表现,激励员工积极投入工作,并为长期业务目标的实现提供参考。

通过这个绩效考核系统,我们希望能够鼓励团队成员持续进步,提高工作效率和质量,以及促进团队的协作和合作。

考核指标1. 质量目标达成率: 基于品质管理部门的质量目标,评估实际完成情况。

这些目标可能包括但不限于降低不良率、提高客户满意度等。

具体指标和权重需根据部门战略和具体情况进行制定和调整。

质量目标达成率: 基于品质管理部门的质量目标,评估实际完成情况。

这些目标可能包括但不限于降低不良率、提高客户满意度等。

具体指标和权重需根据部门战略和具体情况进行制定和调整。

2. 工作效率: 评估员工的工作效率和时间管理能力。

该指标可通过评估个人任务完成情况、工作记录等方式进行评估。

工作效率: 评估员工的工作效率和时间管理能力。

该指标可通过评估个人任务完成情况、工作记录等方式进行评估。

3. 问题解决能力: 评估员工解决问题的能力和方式。

这包括分析问题的能力、寻找解决方案的能力、及时跟进问题的能力等。

问题解决能力: 评估员工解决问题的能力和方式。

这包括分析问题的能力、寻找解决方案的能力、及时跟进问题的能力等。

4. 团队合作: 评估员工在团队中的合作和协作能力。

这包括帮助他人解决问题、分享知识和经验、积极参与团队讨论等方面的表现。

团队合作: 评估员工在团队中的合作和协作能力。

这包括帮助他人解决问题、分享知识和经验、积极参与团队讨论等方面的表现。

5. 持续改进: 评估员工对工作流程和流程改进的贡献。

这包括提出改进建议、参与流程优化和项目提案等方面的表现。

质量HSF目标达成状况统计表

场部

力)

次数 x 100%

1次/月

目标 ≥88%

统计:

审核:

批准:

统计结果 FM-A29 A/0

PMC

采购订单批次 x 100% (计 算三类物料(IC/MOS、PCB、

五金)的算术平均值)

品质合格批次/总交货批次 x

9 物料品质达成率

品质部

采购部

100% (计算三类物料(IC/MOS、

PCB、五金)的算术平均值)

10

交货承诺达成率(按 项)

市场部

PMC

准时达成总批次/交货总批次 x 100%

客诉次数

品质部 生产部 客户投诉与生产关联次数 品质部 制造工程部 客户投诉与工程关联次数

1次/月 1次/月

≤2次 ≤2次

品质部 采购部 客户投诉与供应商关联次数 1次/月 ≤1次

7 物料上线异常次数 生产部 品质部 当月上线物料品质异常次数 1次/月 <10次

8 物料承诺交期达成率 PMC

按承诺到货订单批次/总交货

市场部

仓储部

(1-发错次数/总发货次数) x 100%

16 物账卡一致性

抽查组

仓储部

(1-出错次数/总的抽检次 数) x 100%

17

员工培训达成率

人力资源部

人力资源部

当月实际培训合格人数/当月 应培训总人数 x 100%

18 项目开发进度达成率

Байду номын сангаас

市场部

研发部(数 当月送样交期达成款数/当月

码)

需送样款数

序 号

项目

1

客户满意度

2 客户HSF不良投诉件数

3 来料HSF不良件数

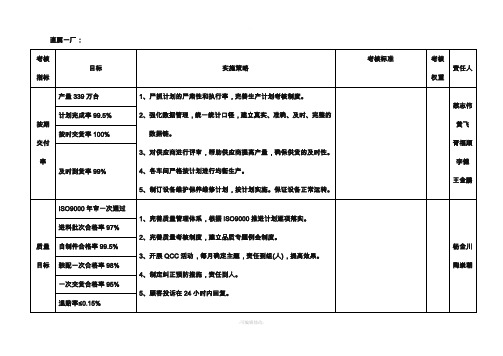

工厂考核指标

20%

杨文敏

质量体系

通过ISO9001认证

1、建立专门小组,完善质量体系文件

2、建立完整的品质管理体系

10月份未通过ISO9001认证扣5分

5%

杨文敏

质量目标

质量目标达成率

1、成立QCC小组,开展TQM活动,月月跟踪产品质量,持续改善产品质量达到各兄弟工厂对供货质量的要求

2、提高单位时间的产量

3、申请增加场地面积平方米;

4、优化工序,加强现场管理,实施绩效考核。

5月份完成优化,得2.5分,每提前或推迟10天加减1分。

5

严伟松

工厂管理

绩效考核的实施

1、3月上旬完成组织机构的优化,3月份内完成各部门负责人及工作说明书的编写;

5、实行项目小组管理,按产品种类、难度调配资源

6、绩效考核,将工程师奖金与产品利润挂钩

7、严格产品评审制度。

8、按客户要求的时间、数量、品种交付样机,按客户提出的性能达到要求

及时率达成90%、EB通过率80%、改模费用〈10%,开发费用不超过预算10%为合格得7.5分。及时率和EB通过率奖1罚2;改模费用奖2罚1;开发费用指标奖1罚1

10%

品质部

制造部

库存管理

周转天数≤40天

1、加强生产计划的准确性、严肃性。

2、用经济批量,按时、按量到货。

3、储备适当的安全库存。

4、避免产生呆料,并及时消化呆料,强化库存控制。

5、建立和完善JIT。

1、达标得满分,每少一天加2分。

2、未达标每增加一天扣5分。

10%

生产部

采购部

技术部

品管部

物流消耗

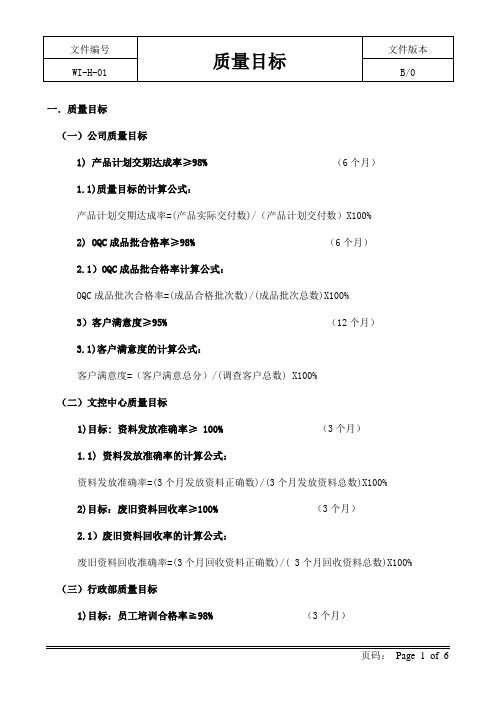

公司部门的质量目标

一.质量目标(一)公司质量目标1) 产品计划交期达成率≥98% (6个月)1.1)质量目标的计算公式:产品计划交期达成率=(产品实际交付数)/(产品计划交付数)X100%2) OQC成品批合格率≥98%(6个月)2.1)OQC成品批合格率计算公式:OQC成品批次合格率=(成品合格批次数)/(成品批次总数)X100%3)客户满意度≥95%(12个月)3.1)客户满意度的计算公式:客户满意度=(客户满意总分)/(调查客户总数) X100%(二)文控中心质量目标1)目标:资料发放准确率≥ 100% (3个月)1.1) 资料发放准确率的计算公式:资料发放准确率=(3个月发放资料正确数)/(3个月发放资料总数)X100%2)目标:废旧资料回收率≥100% (3个月)2.1)废旧资料回收率的计算公式:废旧资料回收准确率=(3个月回收资料正确数)/( 3个月回收资料总数)X100% (三)行政部质量目标1)目标:员工培训合格率≧98%(3个月)1.1)员工培训合格率的计算公式:员工培训合格率=(3个月培训合格数)/(3个月培训总数)×100%2)目标:公司员工流失率≤10% (3个月)2.1)公司员工流失率的计算公式:公司员工流失率=当月离职人数/(期初人数+新进人数)X100%3)目标:劳动合同签订及时率=100% (1个月)3.1)劳动合同签订及时率的计算公式:劳动合同签订及时率=(入职30天期限人员签订数)/(入职30天期限人员总数)X100% 4)目标:安全事故发生率≤0% (6个月)4.1)安全事故发生率的计算公式:安全事故发生率=以实际登记备案为准,按发生经济损失额(含工伤工资)分类: 200~500元为轻微安全事故;500元以上为严重安全事故。

(四)销售部质量目标1) 产品计划交期达成率≥90% (6个月)1.1)质量目标的计算公式:产品计划交期达成率=(产品实际交付数)/(产品计划交付数)X100%2)客户满意度≥95%(12个月)2.1)客户满意度的计算公式:客户满意度=(客户满意总分)/(调查客户总数) X100%(五)工程部质量目标1)目标:设备故障率≤3% (12个月)1.1)设备故障率的计算公式:设备故障率=(12个月设备故障次数)/(设备总数)×100% 2)目标:样品交期达成率≥85% (12个月) 2.1)样品交期达成率的计算公式:样品交期达成率=样品准时完成数量/样品需求总数量×100%3)目标:产品技术文件制订的准确率≥100% (12个月) 3.1)产品技术文件制订的准确率的计算公式:分发正式技术文件准确性并持续改进,过程完善4)目标:作业指导书编制的准确率≥100% (12个月) 4.1)作业指导书编制的准确率的计算公式:分发正式作业指导书文件操作可行并持续改进,过程完善5)目标:产品物料清单编制的准确率≥100% (12个月) 5.1) 产品物料清单编制的准确率计算公式:产品物料清单编制的准确率=物料清单编制准确次数/总编制数6)目标:新产品研发的成功率≥70% (12个月) 6.1)新产品研发的成功率的计算公式:新产品研发的成功率=新产品样品试制成功次数/研发总次数7)目标:工艺改进完成率≥100% (12个月) 7.1) 工艺改进完成率的计算公式:工艺改进完成率=改进完成次数/提交总次数8) 目标:新产品培训≥100% (12个月)8.1)新产品培训的计算公式:新产品培训=培训次数/新产品发布数9)目标:新产品技术转化率≥90% (12个月)9.1) 新产品技术转化率的计算公式:新产品技术转化率=转化生产次数/新产品研发成功次数10)目标:设备仪器维护及保养率≥100% (12个月)10.1)设备仪器维护及保养率的计算公式:设备仪器校准并确保正常使用11)目标:工程项目完成率≥100% (12个月)11.1)工程项目完成率的计算公式:工程项目完成率=完成项目次数/总项目数12)目标:工程验收的合格率≥100% (12个月)12.1)工程验收的合格率的计算公式:工程验收的合格率=验收合格工程次数/总工程数(六)采购质量目标1)目标:供应商交货准时率≥95%(3个月)1.1)质量目标计算公式:供应商交货准时率 =(3个月交货准时批数)/(3个月交货总批数)×100%2)目标:IQC来料电子料合格率≥98% (1个月)IQC来料结构件、辅料合格料≥95%2.1) IQC来料合格批的计算公式:IQC来料合格率=(产品来料合格批数)/(产品来料总批数)×100%(七)仓库质量目标1)目标:收货物料准确率≥99% (1个月)1.1) 收货物料准确率的计算公式:收货物料准确率=收货物料数量/订单物料数量×100%2)目标:产品出货准确率≥100% (3个月)2.1)产品出货准确率的计算公式:产品出货准确率=(产品出货正确量)/(出货指令单要求量)×100% 3)目标:库存准确率≥99% (1个月)3.1)库存准确率的计算公式:库存准确率=物料库存数量/系统帐目录入数量×100%(八)品质部质量目标1)目标:产品退货率≤3%(3个月)1.1) 产品退货率的计算公式:产品退货率=(产品退货批数)/(产品出货总批数)×100%2) 目标:IQC来料电子料合格率≥98% (1个月)IQC来料结构件、辅料合格料≥95%2.1) IQC来料合格批的计算公式:IQC来料合格率=(产品来料合格批数)/(产品来料总批数)×100%3)目标:OQC成品批合格率≥98%(6个月)3.1) OQC成品批合格率的计算公式:OQC成品批合格率=(产品出货合格批数)/(产品出货总批数)×100%(九)生产部质量目标1)目标:产品直通率≥94%(1个月)1.1)质量目标计算公式:产品直通率=(直通合格数/投入总数)×100%2)目标:产量达成率≥95% (1个月)2.1)产量达成率的计算公式:产量达成率=生产完成数量/生产指令单需求数量×100%二.质量目标统计时间:按文件规定时间统计三.相关记录【品质目标达成情况统计表】。

工厂月度品质总结报告范文(3篇)

第1篇一、报告概述本月,我厂紧紧围绕“提升品质,保障安全”的主题,全面加强质量管理,严格执行生产工艺,持续改进工作流程,确保产品质量稳定可靠。

现将本月品质管理工作总结如下:二、本月品质工作重点及成果1. 质量目标达成情况本月,我厂产品质量目标达成率为95%,较上月提升5个百分点。

主要表现在以下方面:- 原材料采购:严格执行供应商评估制度,加强对供应商的管理,确保原材料质量稳定可靠。

- 生产过程控制:加强生产过程监控,严格执行工艺规程,降低不良品率。

- 成品检验:加强成品检验,确保出厂产品符合国家标准和客户要求。

2. 品质改进措施(1)针对原材料质量问题,与供应商沟通,要求其改进生产工艺,提高原材料质量。

(2)针对生产过程控制问题,对生产人员进行培训,提高其操作技能和质量管理意识。

(3)针对成品检验问题,优化检验流程,提高检验效率。

3. 品质事故及处理本月共发生品质事故3起,分别为原材料质量问题1起、生产过程控制问题1起、成品检验问题1起。

针对事故原因,已采取以下措施:- 对原材料供应商进行约谈,要求其改进生产工艺。

- 对生产人员进行重新培训,提高其操作技能和质量管理意识。

- 优化检验流程,提高检验效率。

三、本月品质工作亮点1. 供应商管理本月,我厂对供应商进行了全面评估,筛选出了一批优质供应商,为产品质量提供了有力保障。

2. 员工培训本月,我厂组织了2次员工培训,涉及生产操作、质量管理等方面,提高了员工的专业技能和质量管理意识。

3. 品质改进项目本月,我厂启动了3个品质改进项目,分别为原材料质量控制、生产过程优化、成品检验改进,取得了显著成效。

四、下月品质工作计划1. 持续加强供应商管理进一步加强对供应商的评估和监控,确保原材料质量稳定可靠。

2. 深入推进员工培训定期组织员工培训,提高员工的专业技能和质量管理意识。

3. 加大品质改进力度持续推进品质改进项目,不断提高产品质量。

4. 加强品质事故预防分析品质事故原因,制定预防措施,降低品质事故发生率。

月品质部质量月报

月品质部质量月报————————————————————————————————作者:————————————————————————————————日期:1品质部2014 年月质量报表目录1、质量目标达成率状况2、来料质量状况3、车间巡检质量状况4、成品检验质量状况5、异常分析与改善建议6、质量改进状况质量目标达成状况序号 目标内容本月达成率达成情况上个月数据 对比结果备注1 进货合格率≥98%94.2%未达成96.49下降须改善2成品批次合格率≥98%92.31%未达成98.31下降需改善进料质量目标月达成统计图80%82%84%86%88%90%92%94%96%98%100%1月2月3月4月5月6月7月8月9月10月11月12月95.80%95.83%96.49%94.20%月份合格率目标实际合格率进料品质状况统计表序号 月份 来料批次合格批次不合格批次合格率目标 1 1月 98% 2 2月 98% 3 3月 98% 4 4月 24 23 1 95.8% 98% 5 5月 82 79 3 96.34% 98% 6 6月 57 55 3 96.49% 98% 7 7月 69 65 4 94.2% 98% 8 8月 98% 9 9月 98% 10 10月 98% 11 11月 98% 1212月98%进料不合格批次统计图24681012141618201月2月3月4月5月6月7月8月9月10月11月12月月不合格批次统计图1324月份不合格批次不合格批次供应商来料不合格统计图1020慈溪聚星体育用品慈溪金比电子慈溪志远大石头五金金泉螺丝锦隆喷塑供应商不良批次月统计图214122供应商不良批次不良批次0.00%10.00%20.00%30.00%40.00%50.00%60.00%70.00%80.00%90.00%慈溪聚星慈溪金比电子慈溪志远大石头五金金泉螺丝锦隆喷塑0.00%20.00%40.00%60.00%80.00%100.00%后十名供应商不合格批次柏拉图供应商所占不良比率累计不合格率车间巡检质量状况1020304050607080901001101201301401501601701801902001月2月3月4月5月6月7月8月9月10月11月12月日期不良数量不良数0.00%10.00%20.00%30.00%40.00%50.00%60.00%70.00%线没有打紧灯板坏驱动不良接线错误0.00%20.00%40.00%60.00%80.00%100.00%装配巡检不良项柏拉图10.00%30.00%40.00%20.00%10.00%40.00%80.00%100.00%不良项不良率累计不良率成品检验质量状况80.00%82.00%84.00%86.00%88.00%90.00%92.00%94.00%96.00%98.00%100.00%1月2月3月4月5月6月7月8月9月10月11月12月成品批次合格率目标成品一次检合格率成品返工批次月统计图481216201月2月3月4月5月6月7月8月9月10月11月12月月返工批次统计月份返工批次返工批次2468101214161820少说明书滑牙铝板上有黑手印应急款绿色圆标贴标贴错误灯头线没有插好底盘脏附件包少O 型圈灯内有塑料屑外箱用错成品检验不良类型统计图不良类型不良数不良数量51015202530351月2月3月4月5月6月7月8月9月10月11月12月客户质量打分月统计图月份分数分数123456789101112飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家1月2月3月4月5月6月7月8月9月10月11月12月客户投诉月统计图月份投诉次数投诉次数异常分析异常描述原因分析改善建议进料4至7月的目标合格率均未达成,4月由于进料少,而不良只有一批次,所以忽略不计;7月最高,其主要受到喷涂和密封条不良的影响,采购须对供应商加强管理,同时找新的供应商以避免公司今后的产品受到不良供方的严重影响7月成品合格率未达标其主要是压线板螺丝打滑牙和包装少说明书,标贴错误螺丝滑牙现象也改善少说明书,生产还得加强培训和宣导。

生产计划员年终述职报告(3篇)

第1篇尊敬的领导,亲爱的同事们:随着岁月的流转,我们又迎来了新的一年。

在此,我谨以此篇年终述职报告,对过去一年的工作进行总结,并对未来的工作方向进行展望。

以下是我作为一名生产计划员在过去一年中的工作总结及述职报告。

一、工作回顾1. 生产计划制定与执行过去的一年,我严格遵守公司生产计划制定的相关规定,结合市场需求、生产能力和物料供应等因素,制定了切实可行的生产计划。

在执行过程中,我积极与各部门沟通协调,确保生产计划的顺利实施。

(1)产量完成情况:根据年度生产计划,本年度计划产量为501000件,实际完成产量为501000件,达成率为100%。

与去年同期相比,产量提高了12%,实现了产量目标。

(2)交期达成情况:本年度订单交期达成率为95%,较去年同期提高了5个百分点。

在遇到紧急订单时,通过合理调整生产计划,确保了订单的按时交付。

2. 质量控制在质量方面,我严格遵循公司质量管理体系,加强生产过程中的质量控制,确保产品质量符合标准。

(1)产品合格率:本年度产品合格率为98%,较去年同期提高了2个百分点。

(2)不良品处理:针对不良品,我及时组织相关部门分析原因,制定改进措施,并监督实施,确保问题得到有效解决。

3. 成本控制在成本控制方面,我密切关注生产过程中的各项费用,努力降低生产成本。

(1)原材料采购:通过对比多家供应商,选择性价比高的原材料,降低采购成本。

(2)生产过程优化:针对生产过程中存在的问题,提出改进建议,降低生产成本。

4. 团队建设与培训(1)团队建设:我注重团队协作,积极组织团队活动,增强团队凝聚力。

(2)培训:针对部门成员的技能提升,我组织了多场内部培训,提高员工综合素质。

二、存在的问题及改进措施1. 订单处理速度有待提高在处理订单时,由于沟通不畅、信息传递不及时等原因,导致订单处理速度较慢。

针对这一问题,我将在以下方面进行改进:(1)加强内部沟通,提高信息传递效率。

(2)优化订单处理流程,简化审批手续。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

月份项目1月2月3月4月5月6月7月8月9月10月11月12月2014年业绩生产总数

16359171413340160982420395892331897184823816041461789280173733318108021746663169513021262159合格数量

16318671409849160530820358172327071184476116012131786217173432118078681743191169201921219502合格率

99.8%99.8%99.7%99.8%99.8%99.8%99.8%99.8%99.8%99.8%99.8%99.8%99.8%目标值

99%99%99%99%99%99%99%99%99%99%99%99%99%达成率100.8%100.8%100.7%100.8%100.8%100.8%100.8%100.8%100.8%100.8%100.8%100.8%100.8%

承认:确认:作成:

2015年制程良品率目标达成比较

99.8%99.8%99.7%99.8%99.8%99.8%99.8%99.8%99.8%99.8%99.8%99.8%99.8%99%99%99%99%99%99%99%99%99%99%99%99%99%100.4%100.5%

100.6%

100.7%100.8%

100.9%

101.0%

96.0%

96.5%97.0%97.5%

98.0%

98.5%99.0%99.5%

100.0%1月2月3月4月5月

6月7月8月9月10月11月12月2014年业绩

2015年品质目标达成比较

达成率合格率目标值

月份项目1月2月3月4月5月6月7月8月9月10月11月12月2014年业绩进料批数

10009908008008008008008008008008008009990合格批数

9919807917917917917917807917917917919870合格率

99.1%99.0%98.9%98.9%98.9%98.9%98.9%97.5%98.9%98.9%98.9%98.9%98.8%目标值

95%95%95%95%95%95%95%95%95%95%95%95%95%达成率104.3%104.2%104.1%104.1%104.1%104.1%104.1%102.6%104.1%104.1%104.1%104.1%104.0%

承认:确认:作成:

2015年进料检验合格率目标达成比较

100.0%102.0%104.0%106.0%108.0%

110.0%90.0%

91.0%

92.0%93.0%

94.0%

95.0%

96.0%

97.0%98.0%

99.0%

100.0%

1月2月3月4月5月

6月7月8月9月10月11月12月2014年业绩

2015年品质目标达成比较

达成率合格率目标值

月份项目1月2月3月4月5月6月7月8月9月10月11月12月2014年业绩出货批数

10001000100010001000100010001000100010001000100012000合格批数

9979999989981000999100010009981000100099911988不良批数

312201002001目标值

≤1≤1≤1≤1≤1≤1≤1≤1≤1≤1≤1≤1达成率#VALUE!#VALUE!#VALUE!

#VALUE!#VALUE!#VALUE!#VALUE!#VALUE!#VALUE!#VALUE!#VALUE!#VALUE!#DIV/0!承认:确认:作成:

2015年客户投诉批次目标达成比较

3

12

2

01

020010123

4

5

1月3月5月

7月

9月11月2014年业绩2015年客户投诉批次目标达成比较

不良批数目标值

月份项目1月2月3月4月5月6月7月8月9月10月11月12月2014年业绩交货批数

1001001001001001001001001001001001001200准时批数

1009999100100100991001001001001001197准时率

100.0%99.0%99.0%100.0%100.0%100.0%99.0%100.0%100.0%100.0%100.0%100.0%99.8%目标值

100%100%100%100%100%100%100%100%100%100%100%100%100%达成率100.0%99.0%99.0%100.0%100.0%100.0%99.0%100.0%100.0%100.0%100.0%100.0%99.8%

承认:确认:作成:

2015供应商准时交货率目标达成比较

96.0%97.0%98.0%99.0%100.0%101.0%102.0%103.0%104.0%90.0%

91.0%

92.0%

93.0%

94.0%

95.0%

96.0%

97.0%

98.0%

99.0%

100.0%

101.0%

102.0%

1月2月3月4月5月

6月7月8月9月10月11月12月2014年业绩

2015年供应商准时交货率目标达成比较

达成率准时率目标值

月份项目1月2月3月4月5月6月7月8月9月10月11月12月2014年业绩订单批数

1001001001001001001001001001001001001200准时批数

1009999100100100991001001001001001197准时率

100.0%99.0%99.0%100.0%100.0%100.0%99.0%100.0%100.0%100.0%100.0%100.0%99.8%目标值

98%98%98%98%98%98%98%98%98%98%98%98%98%达成率102.0%101.0%101.0%102.0%102.0%102.0%101.0%102.0%102.0%102.0%102.0%102.0%101.8%

承认:确认:作成:

2015准时交货率目标达成比较(营业)

96.0%97.0%98.0%99.0%100.0%101.0%102.0%103.0%104.0%90.0%

91.0%

92.0%

93.0%

94.0%

95.0%

96.0%

97.0%

98.0%

99.0%

100.0%

101.0%

102.0%

1月2月3月4月5月

6月7月8月9月10月11月12月2014年业绩

2015年准时交货率目标达成比较

达成率准时率目标值

月份项目1月2月3月4月5月6月7月8月9月10月11月12月2014年业绩培训计划

22222322222225完成次数

21222222122121完成率

100.0%50.0%100.0%100.0%100.0%66.7%100.0%100.0%50.0%100.0%100.0%50.0%84.0%目标值

100%100%100%100%100%100%100%100%100%100%100%100%100%达成率100.0%50.0%100.0%100.0%100.0%66.7%100.0%100.0%50.0%100.0%100.0%50.0%84.0%

2015年度培训计划达成率目标比较

96.0%

97.0%98.0%99.0%100.0%101.0%102.0%103.0%104.0%90.0%91.0%

92.0%

93.0%

94.0%

95.0%

96.0%

97.0%

98.0%

99.0%

100.0%

101.0%

102.0%

1月2月3月4月5月

6月7月8月9月10月11月12月2014年业绩

2015年准时交货率目标达成比较

达成率准时率目标值。