联轴器装配标准

联轴器轴孔配合的标准

联轴器轴孔配合的标准一、轴径范围根据不同的用途和工作环境,联轴器的轴径范围也会有所不同。

一般来说,联轴器的轴径范围在10mm到300mm之间。

对于一些特殊用途,如高速旋转的机械,轴径范围可能会更小或更大。

二、孔径范围联轴器孔径范围通常是根据轴径范围来确定的。

对于一些小型的联轴器,孔径范围通常在10mm到50mm之间。

对于一些大型的联轴器,孔径范围可能会更大。

此外,孔径范围还会受到其他因素的影响,如转速、对中性要求、刚度要求等。

三、转速范围联轴器的转速范围通常是根据使用环境和用途来确定的。

一般来说,联轴器的转速范围在100转/分到1000转/分之间。

对于一些特殊用途,如高速旋转的机械,转速范围可能会更高或更低。

四、对中性要求联轴器的对中性要求通常是指其能够自动调整两轴之间的位置偏差,并保证两轴之间的对中性。

一般来说,联轴器的对中性要求在0.05mm以内。

对于一些高精度的机械,对中性要求可能会更高。

五、刚度要求联轴器的刚度要求通常是指其能够承受一定的弯曲和扭转载荷而不变形的能力。

一般来说,联轴器的刚度要求在100N/mm²以内。

对于一些高精度的机械,刚度要求可能会更高。

六、稳定性要求联轴器的稳定性要求通常是指其在工作过程中保持稳定性的能力。

一般来说,联轴器的稳定性要求较高,需要经过严格的测试和检验。

对于一些高速旋转的机械,稳定性要求可能会更高。

七、可靠性要求联轴器的可靠性要求通常是指其在规定的工作条件下能够长时间正常工作的能力。

一般来说,联轴器的可靠性要求在99%以上。

对于一些高精度的机械,可靠性要求可能会更高。

万向节联轴器标准

万向节联轴器标准

万向节联轴器是一种用于传递动力和运动的机械部件,具有结构紧凑、传动效率高等特点。

以下是万向节联轴器的标准:

1. 结构要求:万向节联轴器应具有结构简单、紧凑、拆卸方便等特点,方便维护和保养。

2. 尺寸要求:万向节联轴器的尺寸应符合设计要求,偏差应在规定范围内。

3. 性能要求:万向节联轴器应具有优良的传动性能和减震性能,能够承受一定的扭矩和冲击载荷。

4. 精度要求:万向节联轴器的制造精度应符合要求,包括尺寸精度、形位公差等,以确保联轴器的装配精度和使用性能。

5. 材料要求:万向节联轴器的材料应符合要求,具有良好的机械性能和耐腐蚀性能,能够满足使用要求。

6. 试验要求:万向节联轴器应进行必要的试验,包括性能试验、耐久试验等,以确保其性能和质量符合要求。

7. 标识要求:万向节联轴器应有清晰的标识,包括型号、规格、生产日期等,以便于管理和使用。

以上是万向节联轴器的标准,希望能对您有所帮助。

梅花联轴器安装标准

梅花联轴器安装标准梅花联轴器是一种常见的机械传动装置,广泛应用于各种机械设备中。

正确的安装是保证梅花联轴器正常运行的关键,下面将介绍梅花联轴器的安装标准。

1. 准备工作。

在安装梅花联轴器之前,首先要做好准备工作。

检查梅花联轴器的零部件是否齐全,包括联轴器本体、螺栓、螺母等配件。

同时,检查联轴器的轴孔和轴承孔是否清洁,确保没有杂物和油污。

2. 安装位置选择。

选择合适的安装位置对梅花联轴器的正常运行至关重要。

安装位置应该保证联轴器轴心与传动机构的轴心在同一直线上,避免因为错位而导致轴承受不均匀力,影响联轴器的使用寿命。

3. 螺栓安装。

安装梅花联轴器时,要根据联轴器的型号和规格选择合适的螺栓。

将螺栓穿过联轴器的孔,然后将螺母旋紧,确保联轴器与轴承之间没有间隙。

4. 调整和固定。

安装完毯花联轴器后,需要对联轴器进行调整和固定。

首先要检查轴承的安装位置和轴孔的对中情况,确保轴承安装正确。

然后使用专用工具对螺栓进行适当的紧固,不要过紧或者过松。

5. 检查和测试。

安装完梅花联轴器后,要进行检查和测试。

首先要检查联轴器的安装位置和固定情况,确保没有松动和错位。

然后进行空载测试,观察联轴器的运行情况,确保没有异常声音和振动。

6. 注意事项。

在安装梅花联轴器时,还需要注意以下几点:不要在联轴器上安装其他附件,以免影响联轴器的正常运行;在安装过程中,要避免碰撞和摩擦,以免损坏联轴器的表面;定期检查和维护联轴器,确保其正常运行。

总结。

正确的安装是保证梅花联轴器正常运行的基础,只有严格按照安装标准进行安装,才能保证联轴器的使用寿命和传动效率。

希望本文介绍的梅花联轴器安装标准能够对您有所帮助,谢谢阅读!。

装配梅花联轴器标准

装配梅花联轴器标准

梅花联轴器是一种常见的机械传动装置,广泛应用于各种机械设备中。

它具有

结构简单、传动平稳、安装维护方便等优点,因此备受工程师和技术人员的青睐。

本文将介绍装配梅花联轴器的标准步骤,希望能够帮助读者更好地了解和掌握梅花联轴器的装配技术。

首先,在进行梅花联轴器的装配之前,我们需要准备好相关的工具和设备,包

括梅花联轴器本体、轴承、轴承座、轴、螺栓等。

在确认所有零部件齐全的前提下,我们可以开始进行装配工作。

第一步,我们需要将轴承座固定在机器设备上,确保其位置准确、牢固。

接着,将轴承安装在轴承座上,并进行调整,使其与轴线保持一致。

这一步骤需要特别注意轴承的安装方向和位置,确保其能够正常工作。

第二步,将梅花联轴器本体与轴连接,确保其与轴线保持一致,并使用螺栓将

其固定在轴上。

在紧固螺栓时,需要注意力均匀,避免出现偏斜或者不平衡的情况。

第三步,进行梅花联轴器的调试和检查。

在启动机器设备之前,需要对梅花联

轴器进行调试,确保其传动平稳、无异常声音和振动。

同时,还需要对梅花联轴器进行检查,确保所有螺栓紧固牢固,各个部件安装正确。

最后,对梅花联轴器进行润滑和保养。

定期对梅花联轴器进行润滑,确保其正

常工作。

同时,还需要对梅花联轴器进行定期检查和维护,确保其在使用过程中能够保持良好的状态。

总的来说,装配梅花联轴器需要遵循一定的标准步骤,确保其能够正常工作。

在进行装配时,需要注意安装位置、紧固力度、调试和检查等方面,确保其安全可靠。

希望本文对读者在装配梅花联轴器时能够起到一定的帮助作用。

(完整版)联轴器装配标准

联轴器装配一、凸缘联轴器的装配,两个半联轴器端面间(包括半圆配合圈)应紧密接触,两轴的径向位移不应大于0.03mm 。

二、十字滑块联轴器和挠性爪型联轴器的装配,其同轴度应符合表 1.5.3—1的规定,端面间隙应符合表1.5.3—2的规定。

联轴器的同轴度(mm) 表1.5.3—1联轴器外形最大直径(D)两轴的同轴度径向位移倾斜≤300 0.1 0.8/1000300~600 0.2 1.2/1000联轴器的端面间隙(mm) 表1.5.3—2联轴器外形最大直径(D)端面间隙十字滑块联轴器挠性爪型联轴器≤190 0.5~0.8 2±0.2>190 1~1.5 2±0.2三、蛇形弹簧联轴器的装配,其同轴度和端面间隙应符合表 1.5.3—3的规定。

四、齿轮联轴器的装配,两轴的同轴度和外齿轴套端面处的间隙,应符合表1.5.3—4的规定。

联轴器的同轴度和端面间隙(mm) 表1.5.3—3联轴器外形最大直径(D)两轴的同轴度端面间隙径向位移倾斜D≤300 0.11.0/1000 1.0~1.5200<D≤400 0.2 1.5~2.0400<D≤700 0.31.5/10002.0~2.5700<D≤1350 0.5 2.5~3.01350<D≤2500 0.72.0/10003.0~3.5D>2500 1.0 3.5~4.0联轴器的同轴度及外齿轴套端面间隙(mm) 表1.5.3—4联轴器外形最大直径(D)两轴的同轴度外齿轴套端面间隙径向位移倾斜170≤D<300 0.300.5/1000 2.5~5.0 220≤D<290 0.45290≤D<490 0.65 1.0/10005.0~7.5 490≤D<680 0.901.5/1000680≤D<900 1.20 7.5~10.0900≤D<12501.502.0/1000 10.0~15.0D≥1250 15.0~20.0五、弹性圆柱销联轴器的装配,两轴的同轴度应符合表1.5.3—5的规定,两个半联轴器端面间隙,应符合表 1.5.3—6的规定,且不应小于实测的轴向窜动。

联轴器拆装标准

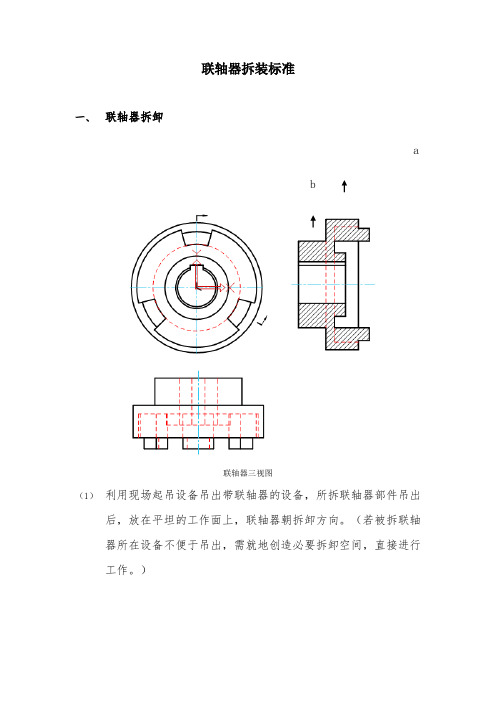

联轴器拆装标准一、联轴器拆卸ab联轴器三视图(1)利用现场起吊设备吊出带联轴器的设备,所拆联轴器部件吊出后,放在平坦的工作面上,联轴器朝拆卸方向。

(若被拆联轴器所在设备不便于吊出,需就地创造必要拆卸空间,直接进行工作。

)(2)在半联轴器上扣好夹具,夹具应水平放置,用千斤顶将垫铁、夹具与被拆半联轴器提前预紧,预紧力为所用千斤顶最大出力的50%左右。

(3)用加热工具加热半联轴器,先加热a位置至200°C,再加热b 位置至300°C左右,加热时间控制在20~35min之间,加热覆盖半联轴器的整个表面。

(4)加热过程中,不断地用手锤沿轴向敲震轴端,当听到联轴器内部发出“嘭”的响声时,表明轴与半联轴器的配合面开始松动,此时,停止加热,并加快千斤顶打压速度,逐渐将半联轴器退出、拆下。

(5)拆卸后对联轴器的全部零件进行清洗、清理。

把零部件清洗干净,洗净后吹干。

对于需长时间存放的联轴器,应涂防锈油保养。

*注意事项(a)在联轴器拆卸前,要对联轴器各零部件之间互相配合的位置做记号,以作安装时的参考。

(b)加热应均匀,采用扫动加热,不可固定一处。

(c)加热过程中非加热面用水不断冷却,防止轴一同膨胀。

(e)千斤顶加压时,要用力均匀,不可太快。

(f)拆下联轴器时,不可直接用锤子敲击而应垫以铜棒,且应打联轴器轮毂处而不能打联轴器外援。

(g)事先用起吊工具撑好或者在联轴器下放好垫木,防止联轴器脱离轴头时损伤轴头或直接跌落地面碰伤联轴器。

二、联轴器安装(1)安装前,用砂纸对半联轴器内表面及轴表面、键进行磨光,磨至表面无锈迹即可。

(2)用加热工具加热半联轴器,内外表面均需加热,加热均匀,加热半联轴器温度至350~400°C。

(膨胀尺寸为联轴器与轴过盈配合量的5~8倍)。

(3)把键装入轴内,用起吊设备将半联轴器吊至轴头,对准位置后,在轮毂端面垫放木块或其他软材料作为缓冲件,用手锤敲击缓冲件,使半联轴器缓慢进入,敲击半联轴器至无法再进入为止。

膜片联轴器安装间隙标准

膜片联轴器安装间隙标准

膜片联轴器是一种常用于机械传动的联接件,其安装间隙是影响其工作效率和寿命的重要因素。

在安装膜片联轴器时,必须按照相关的标准要求来确定安装间隙的大小,以保证联轴器的稳定性、可靠性和安全性。

膜片联轴器的安装间隙标准通常由以下几个因素决定:

1. 轴向间隙:指联轴器在轴向方向上的间隙,一般应控制在0.1mm以下。

2. 径向间隙:指联轴器在径向方向上的间隙,一般应控制在0.15mm以下。

3. 角向间隙:指联轴器在角度方向上的间隙,一般应控制在1.5度以下。

在确定膜片联轴器的安装间隙时,需要根据联轴器的型号、使用环境、工作负载等因素进行综合考虑。

同时,还需要根据具体的安装要求进行调整,以确保联轴器的安装质量达到标准要求。

总之,膜片联轴器的安装间隙标准是一个十分重要的问题,需要根据具体情况进行综合考虑,以确保联轴器的工作效率和寿命。

- 1 -。

双膜片联轴器装配要求标准

双膜片联轴器装配要求标准

一、零件检查

1.检查所有零件是否齐全、完好,有无损伤或变形。

2.确保所有零件的尺寸、形状、材料等符合设计要求。

二、清洗

1.对所有零件进行清洗,去除油污、铁屑、杂质等。

2.清洗后,应将零件晾干,并确保无残留物。

三、轴孔配合

1.根据设计要求,将轴和孔配合在一起,确保配合间隙符合要求。

2.对于过盈配合的零件,应采用热装或冷装的方法进行装配。

四、螺栓紧固

1.按照设计要求,选用合适的螺栓及紧固件。

2.按照规定的扭矩要求,紧固螺栓,确保联轴器固定良好。

五、间隙调整

1.根据设计要求,调整膜片联轴器的间隙。

2.确保各部件之间的间隙均匀,无卡滞现象。

六、润滑

1.对联轴器表面及轴承部位进行润滑,确保润滑良好。

2.定期检查润滑情况,及时补充润滑剂。

七、试验运行

1.在装配完成后,进行试验运行,检查联轴器的工作状况。

2.观察联轴器的工作情况,确保其运转平稳、无异响。

八、防护措施

1.对联轴器进行防护措施,防止灰尘、铁屑等杂物进入联轴器内部。

2.定期检查防护措施的有效性,确保其完好无损。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

联轴器装配

一、凸缘联轴器的装配,两个半联轴器端面间(包括半圆配合圈)应紧密接触,两轴

的径向位移不应大于0.03mm 。

二、十字滑块联轴器和挠性爪型联轴器的装配,其同轴度应符合表1.5.3—1的规

定,端面间隙应符合表1.5.3—2的规定。

联轴器的同轴度(mm) 表1.5.3—1联轴器外形最大直径

(D)

两轴的同轴度

径向位移倾斜

≤3000.10.8/1000

300~6000.21.2/1000

2

联轴器外形最大直径

(D)

端面间隙

十字滑块联轴器挠性爪型联轴器

≤1900.5~0.82±0.2

>1901~1.52±0.2

四、齿轮联轴器的装配,两轴的同轴度和外齿轴套端面处的间隙,应符合表1.5.3

—4的规定。

联轴器的同轴度和端面间隙(mm) 表1.5.3—3联轴器外形最大直径

(D)

两轴的同轴度

端面间隙

径向位移倾斜

D≤3000.1

1.0/1000

1.0~1.5200<D≤4000.2 1.5~2.0400<D≤7000.3

1.5/1000

2.0~2.5

700<D≤13500.52.5~3.0 1350<D≤25000.7

2.0/1000

3.0~3.5D>25001.03.5~4.0联轴器的同轴度及外齿轴套端面间隙(mm) 表1.5.3—4联轴器外形最大直径

(D)

两轴的同轴度外齿轴套

端面间隙

径向位移倾斜

170≤D<3000.30

0.5/1000 2.5~5.0 220≤D<2900.45

290≤D<4900.65 1.0/1000

5.0~7.5

490≤D<6800.90

1.5/1000

680≤D<9001.207.5~10.0900≤D<1250

1.502.0/1000

10.0~15.0

D≥125015.0~20.0五、弹性圆柱销联轴器的装配,两轴的同轴度应符合表1.5.3—5的规定,两个半联

轴器端面间隙,应符合表 1.5.3—6的规定,且不应小于实测的轴向窜动。

联轴器的同轴度(mm)表 1.5.3—5

联轴器外形最大直径

(D)

两轴的同轴度

径向位移倾斜

105~2600.05

0.2/1000290~5000.10

六、尼龙柱销联轴器的装配,应符合下列要求:

1.两个半联轴器连接后,端面间的间隙应符合表1.5.3—7的规定,且不应不小于实测的轴向窜动。

2.两轴的同轴度应符合表1.5.3—5的规定。

七、圆片摩擦离合器装配后,摩擦片应能灵活地沿花键轴移动。

在接合的位置上,

不应有打滑现象,在脱开位置时,不应有阻滞现象。

八、闸瓦制动器的装配,应符合下列要求:

1.闸瓦松开时,摩擦片应与制动轮平行,其平行度为制动轮宽度的1/1000。

2.制动时,两闸瓦应同时均匀地压紧在制动轮上。

其摩擦片的接触面积不应小于75%。

3.制动器的动作应平稳可靠。

九、联轴器同轴度的测量方法,可参照附录三进行。

联轴器的端面间隙(mm)表1.

5.3—6

联轴器的端面间隙(mm)表

1.5.3—7轴孔直径

标准型轻型

型号

外形最大

直径

间隙型号

外形最大

直径

间隙

25~28B1120

1~5

Q1105

1~4

30~38B2140Q2120

35~45B3170

2~6

Q3145

40~55B4190Q4170

1~5

45~65B5220Q5200

50~75B62602~8Q6240

2~6

70~95B73302~10Q7290

80~120B84102~12Q83502~8 100~150B95002~15Q94402~10。