GB2828-2012计数抽样检验程序教材

合集下载

GBT2828.1-2012培训教材

对样品逐个进行检验, 发现d个不合格品

若d≤Ac接受该批 若d≥Re拒收该批

【例】批量N=3000,产品质量p≤1.0(%),n=32|Ac=0,Re=1

德信诚培训--品质、诚信、用心

第一章 计数抽样检验的基本原理

1

基本概念

1.5 二次抽样方案

由样本和判定数组组成,记为(n1,n2|Ac1,Re1;Ac2,Re2),Re2=Ac2+1。

德信诚培训--品质、诚信、用心

计数抽样检验程序相关国标

国家标准

相关国际标准

GB/T 2828.1-2012/ ISO 2859-1:1999 ISO 2859-1:1999

GB/T 2828.2-2008/ ISO 2859-2:1999 ISO 2859-2:1999

GB/T 2828.3-2008/ ISO 2859-3:2005 ISO 2859-3:2005

1 计数抽样检验方案的基本概念

1.1 计数检验

按照规定的一个或一组要求, 或仅将单位产品划分为合格/不合格, 或仅计算单位产品中的不合格数的检验。

1.2 计数抽样方案

用于对批进行检验/判定; 包括批量N、样本量n和判定组数Ac和Re。

1.3 小概率事件与概率反证法

通常在一次随机实验中不会发生的事件称为小概率事件; 如果在一次随机实验中小概率事件发生了,则怀疑原来的假设是错误的。

【例】某药品,批量N=3000,产品质量p≤1.0(%),n=32|Ac=0,Re=1

德信诚培训--品质、诚信、用心

第一章 计数抽样检验的基本原理

1

基本概念

• 一次抽样方案 • 二次抽样方案 • 多次抽样方案

1.4 一次抽样方案

最新GBT2828.1-2012质量检验与抽样方法培训

五、检验的方法选择

比较 项目 检验的对 象与目的

全数检验

检验对象是一件一件的单 位产品;检验的目的是判定 每件单位产品是否合格

抽样检验

检验对象是一批产品 检验的目的是判定整批产品是否合格

应用 场合

产品质量要求特别高,经检 验合格的产品中不允许存在 不合格品;单件小批产品 检验费用低的产品 检验项目少的产品 只能检验非破坏性的项目

o 按检验地点分:固定检验和流动检验 o 按检验目的分:生产检验、验收检验和复查检验

o 按检验数量分:全数检验和抽样检验 o 按检验的后果分:破坏性检验和非破坏性检验 o 按检验人员分:自检、互检和专检 o 按检验方法分:感官检验、器具检验、试用性检验 o 按检验数据性质分:计量值检验和计数值检验

•进行首件检验的条件:交班后生产的第一件产品; 调整设备后生产的第一件产品;调整夹具;改变工 艺参数和加工方法;改变了原材料。

处理

货方; 返修后再交检验 方加强质量管理。进行筛选,返修后重新交验

综合评价

能保证产品质量 检验费用高 主要适用于单件小批量产品 或关键复杂的成品检验

可将不合格产品与误判控制在允许范围内, 保证产品质量;检验费用低;

特别适用于大批量或检验费用较高的产品, 以及破坏性检验项目。

在多数情况下,如破坏性检验、批量大、检验 时间长或检验费用高的产品,就不能或不宜采用全 数检验,此时抽样检验是一有效方法。

预防功能:对原材料和外购件的进货检验,对中间产 品转序或入库前的检验,既起把关作用,又起预防作用。 前一个过程(工序)的把关就是对后一个过程(工序)的 预防。通过过程(工序)能力的测定和控制图的使用以及 对过程(工序)作业的首检与巡检都可以起到预防作用。

报告功能:为了使相关管理部门及时掌握产品生产 和服务提供过程中的质量状况,评价和分析质量控制的 有效性,把检验获得的信息汇总、整理、分析后写成报 告,为质量控制、质量考核、质量改进以及领导层进行 质量决策提供重要的依据。

GB2828.1-2012计数型抽样检验培训-2016.08.06

判断准则(Ac,Re)

4、常用名词术语

1)单位产品(item) 能被单独描述和考虑的一个事物,如: —— 一个有形的实体;

—— 一定量的材料;

—— 一项服务、一次活动或一个过程;

—— 一个组织或个人;

2)检验批(inspection)

在一致性条件下,提交检验的一定数量的个体共同构成检验批。批

次划分的关键要看产品的生产条件是否一致。

检验水平用IL表示,相同N下分别采用Ⅰ、Ⅱ、Ⅲ水平n的大致比例关系:

检验水平 比例关系 Ⅰ 0.4 Ⅱ 1 Ⅲ 1.6

没有特殊规定,一般选择Ⅱ。

辨别能力:Ⅰ<Ⅱ<Ⅲ;S-1<S-2<S-3<S4 一般检查水平>特殊检查水平

IL(检验水平)选择的原则:

a)没有特别规定时,首先采用一般检验水平Ⅱ; b)比较检验费用:若单个样品的检验费用为a, 判批不合格时处理一个样品的 费用为 b,检验水平选择应遵循: a>b 选择检验水平Ⅰ

b) 单位产品的价格较高;

c) 产品的质量在生产过程中易受随机因素的影响;

d) 各个交检批之间的质量状况有较大波动;

e) 交检批之间的质量存在着较大的差别;

f) 产品批不合格时,平均处理费用远超过检查费用; g) 对于质量状况把握不大的新产品。

特殊检验水平的选用条件:

a) 检验费用极高;

b) 贵重产品的破坏性检验的场合

体抽样方案-样本量,接收数,拒收数。

2、2016年7月6日,东兴供应商供货花洒排污座:来料数量为1000件。请按现在抽样标准 给出具体的抽样方案-样本量,接收数,拒收数。

9、拓展讲解 9.1、什么是AQL? 9.2、什么是MA/MI? 9.3、如何确定选择合适的检验水平IL? 9.4、抽样检验过程抽取样本方式有哪些?

GB2828-2012抽样方案

8 9 10 11

8 9 10 11

8 9 10 11

8 9 10 11

8 9 10 11

8 9 10 11

8 9 10 11

8 9 10 11

0 1 0 1

8 9 10 11 10 11

表示箭头下面的第一个抽样方案。如果样本量等于或超过批量,则执行100%检验。

Ac

使用箭头上面的第一个抽样方案。 接收数 Re 拒收数

批量 样本 样本 量 量 字码 A B C D E F G H J K L M N P Q R 2 2 2 3 5 8 13 20 32 50 80 125 200 315 500 800

0 1 0 1 1 2 1 2 1 2 1 2 2 3 2 3 3 4 2 3 3 4 5 6 0 1 1 2 2 3 3 4 5 6 6 7 0 1 1 2 2 3 3 4 5 6 6 7 8 9 0 1 1 2 2 3 3 4 5 6 6 7 8 9 10 11 0 1 1 2 2 3 3 4 5 6 6 7 0 1 1 2 2 3 3 4 5 6 6 7 0 1 1 2 2 3 3 4 5 6 6 7 0 1 01 12 12 1 2 2 3 3 4 5 6 6 7 2 3 3 4 5 6 6 7 2 3 3 4 5 6 6 7 01 12 2 3 3 4 5 6 6 7

8 9 12 13 18 19 27 28 41 42

8 9 12 13 18 19

8 9 12 13 18 19

8 9 12 13 18 19

8 9 12 13 18 19

8 9 12 13 18 19

8 9 12 13 18 19

8 9 12 13 18 19

8 9 12 13 18 19 12 13 18 19

GBT2828.1-2012计数抽样检验程序

再抽取一个容量为n的样本

2. d1≥R1

统计样本中不合格(品)数d2

d1+d2≤A2 d1+d2≥R2

接收该批

拒收该批

(R2=A2+1)

计数调整型二次抽样方案判断程序

GB/T 2828.1 标准介绍

1、GB/T 2828.1标准的结构

文字说明(1~13):概念、定义、相关规定和使用要求等 GB/T 2828.1标准中的表,分为:

GB2828.1设计了一、二、五次3种方案 一次抽样检验方案 表示为[N;n (Ac,Re)] 一次抽检程序及执行规则: 批量N中抽检n个样品,全检n后,其中不合格 (品)数为d个,Ac为方案规定的接受数,有: d≤Ac 接收 ,d>Ac(≥Re,Re=Ac+1)拒收 一次抽样方案:只抽取一个样本就能作出“批 合格与否”的判断

产品质量正常时,采用正常方案检验; 产品质量变坏时,采用加严方案检验; 产品质量变好时,采用放宽方案检验。

4、 GB/T 2828.1的术语及符号

1. 2. 3. 4. 单位产品 批(批量N)、样本(样本量n) 检验、初次检验、计数检验 不合格数

D,批中N不合格(品)数 d,样本n中不合格(品)数

13、GB/T 2828.1-2003的应用说明

5.

确定接受质量限AQL 确定原则:

AQL根据“不合格”重要性确定,若产品或其特性重要, AQL要小; AQL为优先的R10系列数:1、1.5、2.5、4.0、6.5 单独检验的特性,应单独规定AQL

工程方法:产品质量要求,如性能、寿命、装配、安全性 要求等; 类比法:新产品参照类似老产品AQL、同行; 实验法:指定后调整; 过程平均P计算; 查阅相关文献、产品标准等。

GBT2828.1-2012计数抽样检验程序解析

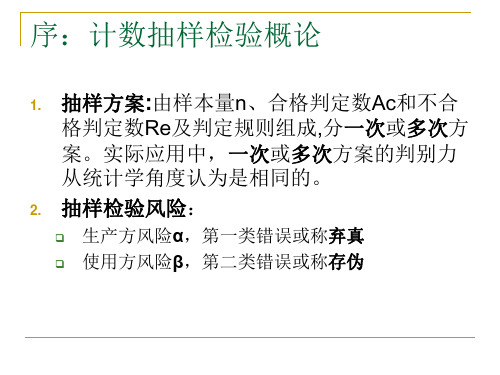

序:计数抽样检验概论

5.

五次抽样方案

记为:n (Ac1,Re1)、n (Ac2,Re2)、n (Ac3,Re3)

n (Ac4,Re4)、n (Ac5,Re5) ,对应1到5次抽样 二次抽样检验方案执行程序及规则(略): 对五次方案有: Re5= Ac5+1 五次方案,可能需五次抽检才能判定批接收与否

7.

5、 GB/T 2828.1抽样方案的确定和检索

1.

确定抽样方案(内容):

批量N确定,考虑生产线等,明确组批规则及批量; 定检验水平IL:正常水平和S类水平 正常水平分为:Ⅰ,Ⅱ,Ⅲ三种; S类分为S-1,S-2,S-3,S-4四种; 供需双方确定接收质量限AQL; 方案类型(一、二、五次); 检验严格度:正常、加严(暂停)、放宽,通常由 正常检验开始

适用于产品的逐批检验(主要针对连续批设 计),如下列场合:

零部件和原材料; 产品入库、出厂检验; 协作厂的交货检验; 定货合同; 操作; 管理程序。

3、 GB/T 2828.1标准性质

GB/T 2828.1给出的是验收性抽样检验系统。 属验收类计数调整型方案(方案严格度需调整) 调整型抽样方案的基本思想:

产品质量正常时,采用正常方案检验; 产品质量变坏时,采用加严方案检验; 产品质量变好时,采用放宽方案检验。

4、 GB/T 2828.1的术语及符号

1. 2. 3. 4. 单位产品 批(批量N)、样本(样本量n) 检验、初次检验、计数检验 不合格数

D,批中N不合格(品)数 d,样本n中不合格(品)数

产品重要,结构复杂,难维修; 生产不稳、质量波动大; 检验费低; 若接收不合格损失大时 适于小样本量,如破坏性检验; 质量水平很高

抽样方案GB2828.1-2012培训教材

•

•

•

三、统计抽样检验的主要分类

3.1按单位产品的质量特征分类

•

•

计数抽样检验 按照一个或一组规定要求,把单位产品简单地划分为合格品或不合 格品,或者只计算不合格数,然后根据样本的检验结果,按预先规定的判定准则来 确定接收还是不接收一批产品。 计量抽样检验 对单位产品的质量特征,必须用某种与之对应的连续量(例如:时 间、重量、长度等)实际测量,然后根据统计计算结果(例如:均值、标准差或其 他统计量等)是否符合规定的接收判定值或接收准则来决定是否接收一批产品。 3.2按抽取样本的次数分类

——使用箭头下面的第一个抽样方案。如果样本量等于或超过批量,则执行100%检验。 ——使用箭头上面的第一个抽样方案。 Ac ——接收数。 Re ——拒收数。 * ——使用对应的一次抽样方案(或者使用下面适用的二次抽样方案)。

表3-C 放宽检验二次抽样方案(主表)

——使用箭头下面的第一个抽样方案。如果样本量等于或超过批量,则执行100%检验。 ——使用箭头上面的第一个抽样方案。 Ac ——接收数。 Re ——拒收数。 * ——使用对应的一次抽样方案(或者使用下面适用的二次抽样方案)。

五、GB/T2828.1的转移规则

转移规则:由一种检验状态转移到另一种检验状态的规定称为一个 转移规则。转移规则的全体称为系统的转移规则,简称转移规则。

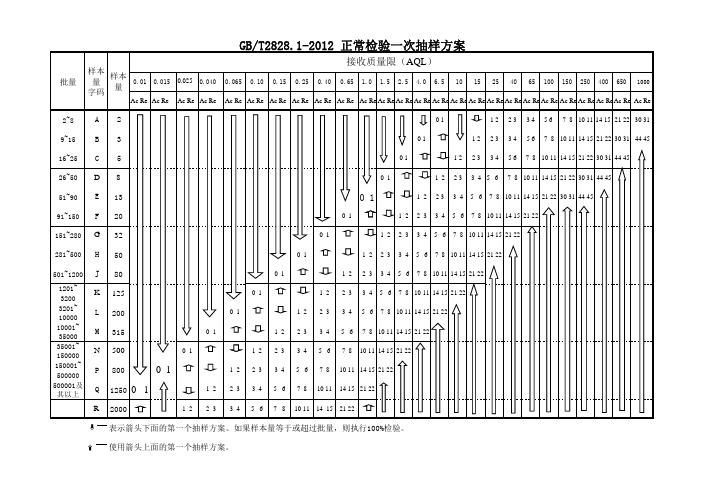

表2-A 正常检验一次抽样方案(主表)

——使用箭头下面的第一个抽样方案。如果样本量等于或超过批量,则执行100%检验。 ——使用箭头上面的第一个抽样方案。 Ac ——接收数。

[例2]

对某种产品实施抽样检验,AQL为0.40,检验水平I, 批量为250,求它的一次抽样方案。 由GB/T 2828.1的[表1]查出字码为E,在[表2-A] 中发现字码E规定的样本量13与AQL为0.4对应的那 一栏没有判定数组,只有箭头,它指向的第一个判 定数组为(0,1),与它同行的字码为G,样本量为 32;于是它的一次正常检验抽样方案为(G:32/0, 1)。 加严检验方案为(H:50/0,1) 放宽检验方案为(G:13/0,1)

GBT2828.1-2012计数抽样检验程序

产品质量正常时,采用正常方案检验; 产品质量变坏时,采用加严方案检验; 产品质量变好时,采用放宽方案检验。

4、 GB/T 2828.1的术语及符号

1. 2. 3. 4. 单位产品 批(批量N)、样本(样本量n) 检验、初次检验、计数检验 不合格数

D,批中N不合格(品)数 d,样本n中不合格(品)数

样本字码表1; 主表2、3、4(对应一、二、五抽样表)及辅表11(加严和放宽抽 样方案表);

生产方风险表5,使用方风险质量表6、7

AOQL(平均检出质量)表8 OC曲线和表10; ANS(平均样本大小)曲线和表9; 抽样计划的OC曲线和表12

曲线,包括:

应用示例:附录A

2、 GB/T 2828.1适用范围

6.

13、GB/T 2828.1的应用说明

8.

9.

10. 11.

批的提交及不合格处置:不合格品可返工后 放回原批提交检验或单独组批提交检验,但 这些批不得参与计算转移得分或接收得分。 批判定:所有检验特性的方案均通过,则批 通过。 批中不合格品可拒收(不管批是否接受) 转移规则的应用:

从正常到加严或从加严到暂停生产是必须的; 从正常到放宽是自愿的,需对过程稳定状态进行 统计判断,如控制图等应用

5、 GB/T 2828.1抽样方案的确定和检索

2. a)

b)

确定抽样方案的步骤: 查字码表1:由N所在行与IL所在列的相交 处,查出样本大小字码(为英文字母); 由查出的样本大小字码和AQL值,在抽样 表2至表4中可以确定方案。

6、检验水平IL、抽样方案和转移规则确定

1.

检验水平IL确定原则: 非S类:以下选较高IL,反之选低IL:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如:已知N=1000,(n=50,Ac=1),可根据二项式分布计算。 Pa(p)=p(x≤Ac)(x是抽取50件发现的不合格品数) =p(x=0)+p(x=1) =C500p (1-p)50+C50 p (1-p)

-10

10

0

0! =0.951

+ e

-10 10

1

1!

+ …… e-10

1015 15!

2.2.3 OC曲线的分类

0≤P≤1 0≤Pa(p)≤1

当p1<p2时,有Pa(p1)>Pa(p2)

1 Pa(p)也 称L(p)

接收概率是P的函数, 当P大时接收概率小, 所以引出OC曲线

1

p

2.2.3 Oc曲线计算

答:Pa(p)=p(x≤Ac)

=p(x=0)+p(x=1)

=C20+ C201(0.01) (1-0.01)

1

20-1

=98%

泊松分布

当n≥10,p≤0.1时

产品批的单位产品所含平均不合格数为λ,抽样样本为n,若样 本的不合格数x(x=0,1,2……λ>0),出现的概率为泊松分布.

1.1质量管理的历史演变

1.质量检验(20世纪初时采用) 全数检验,工业不发达,生产量小。军工业推动了检验手段的研究工 作。随工业技术的革新,产量成倍增加,全数检验已不适合。并且只 针对破坏性检验、流程性材料亦不适合(如炮弹和啤酒)。 2.统计质量控制(20世纪40年代提出) 是以数理统计为基础的抽样检验,可针对产品和过程: a) 过程:分析过程能力指数,一般是QA的工作范畴; b) 产品:判断合格与否,由QC实现,并普遍采用GB/T2828.1-2012 3.全面质量管理(20世纪60年代提出) 加入了许多科学管理方法,如TQM、ISO、TPM、6σ…,并认为统计质 量控制是不可缺少的部分。

JAN是陆军和海军标准

1950年,美国国防部MIL-STD-105A MIL是美国军标 1957年,美国国防部颁布了计量抽样标准,MIL-STD-414 1958年, MIL-STD-105A被MIL-STD-105B取代 1961年,美国军用标准MIL-STD-105C取代MIL-STD-105B

抽样检验

GB/T2828.1-2012计数抽样检验

一、GB/T2828.1标准的概述

什么是统计抽样检验? 抽样检验是按照规定的抽样方案,随机地从一批或一个 过程中抽取少量个体(作为样本)进行的检验,根据样本检 验的结果判定一批产品或一个过程是否可以被接收。 统计抽样方案完全由数理统计统计技术决定,对交验批 的接受概率只受批质量水平唯一因素影响,是一种科学 合理的抽样检验。GB/T2828.1-2012\ANSI/ASQ Z1.42003(MIL-STD-105E)抽样检验都属于统计抽样检验。同 时,统计抽样检验是相对于全数检验提出的。

X:表示抽取n件产品可能发现的不合格品数 Pa(p)=P(X≤Ac) 当X(随机变量)服从超几何分布,P(X=x)

CDx C

Pa(p)=P(x)=

n-x N-D

CN n

N:批量 n:抽样量 D(np):批中不合格数 X:样本中抽到不合格品数(x可 等于0,1,2,……,D)

2.2.2 OC函数的计算

Re2=Ac2+1

抽取和检验样 本量为n1的第 一样本

若Ac1 < d1<Re1

抽取和检验样 本量为n2的第 二个样本

若d1+d2≥Re2,不接收

若d1≥Re1, 不接收

2.1.3 多次抽样方案:与二次抽样方案类似

2.2 计数抽样检验方案的OC曲线

2.2.1 OC曲线的概念 设采用抽样方案(n Ac,Re)进行抽样检验,用Pa(p)表示当批不合格率 为p时抽样方案的接收概率:

-8 8

0

0!

+ e

-8

8

1

1!

=e (1+0.8) =80.9%

-8

泊松分布

例:有钢球10万个,进行外观检验,方案(n=100, Ac=15),p=10%,求接收概率? λ=np=100*10%=10 Pa(p)=p(x≤Ac) Pa(p)=p(x≤15) =p(x=0)+p(x=1)+……p(x=15) = e

二、 计数抽样检验的基本原理

2.1计数抽样检验方案 抽样方案是一组特定的规则,用于对批进行检验、 判定、计数抽样方案包括样本量n,判定数组Ac和 Re。 在计数抽样检验中,根据抽样方案对批作出判定 以前允许抽取样本的个数,分为一次、二次、多 次和序贯等各种类型的抽样方案。

GB/T2828.1是计数的一次、二次、多次的 抽样方案。(但不包括序贯)

2.1.1一次抽样方案

简记为(n Ac,Re)

若d≤Ac,接收该批 从批中抽取n 个单位产品 对样品逐个进行检验,发 现d个不合格品 若d≤Re,拒绝该批

Re=Ac+1

2.1.2 二次抽样方案

简记为(n1,n2 Ac1, Re1; Ac2, Re2 )

若d1≤Ac1, 接收 若d1+d2≤Ac2,接收

1.4统计抽样检验的分类

1.4.1按统计抽样检验的目的的分类 预防性抽样检验(过程抽样检验、SPC) 验收性抽样检验(抽样检验过程) 监督抽样检验(第三方,政府主管部门、行业主管部门如质量技术监督局的 抽样检查——爆光) 1.4.2按单位产品的质量特征分类 计数抽样检验 ①计件:根据被检样本中的不合格产品数。 ②计点:根据被检样本中的产品包含的不合格数。如布匹上的瑕疵。 计量抽样检验:有具体的物理量 1.4.3按工序流程分类

对于无放回抽样,X服从超几何分布:公式见上页。 例:N=50,D=3,(n=5,Ac=1),p=6%,求其接收概率? 答:Pa(p)=p(x≤1)=p(x=0)+p(x=1)

=

C30 C47

C50

5

5

+

C31 C47

4

Cnk=

n! k!(n-k)!

C50

5

=0.724+0.253

=0.98 有放回抽样,X服从二项分布: Pa(p)=p(X=x)=Cn p (1-p)

接收可能 性的大小

Pa(p)=∑P(X=d)

d=0

Ac

称所给定的函数Pa(p)为抽样方案(n Ac,Re)的抽检特性函数,简称 OC函数。曲线称为抽样方案的抽检特性曲线。简称OC曲线。也称接 收概率曲线。 每个抽样方案,都有它特定的OC曲线。

2.2.1 OC曲线的概念

假设:批量:N 抽样方案为:n Ac,Re P:产品不合格品率 当P=0时,肯定接收 当P=1时,肯定不接收 当0<p<1时,可能接收也可能不接收

IQC、IPQC(过程检验可再分:首检、巡检、末件检验等)、FQC、OQC、驻厂QC

1.4.4按检验人责任分类:专检、自检、互检(三检制) 1.4.5按检验场所分类: 工序专检和线上检验、成品检验、完工检验

1.4统计检验的分类

1.4.6按抽取样本的次数分类 一次抽样检验(只做一次抽样的检验) 二次抽样检验(最多抽样两次的检验) 多次抽样检验(最多5次抽样的检验) 序贯抽样检验(事先不规定抽样次数,每次只抽一个样本检查,一个 或若干个样品检查后,将累计检查结果与相应的判断标准比较,做出 是否合格、不合格或继续抽检的结论。(一般针对价格昂贵、件数少 的产品可使用) 1.4.7按是否调整抽样检验方案分类 调整型抽样方案 特点:①有转移规则(正常、加严、放宽) ②一组抽样方案(一次、二次、多次) ③充分利用产品的质量历史信息来调整,可降低检验成本 非调整型抽样方案 特点:只有一个方案,无转移规则

1.3统计抽样检验的发展历程

1、1960~1962年,由美、英、加三国抽样专家共同组成ABC工作组,在 全面修订105C的基础上研制出一个适合三这个国家军品和民品抽样检 验标准。 在这三个国家给予不同的代号: 美国:MIL-STD-105D 加拿大:105-GP-1(民)、CA-G115(军) 英国:BS-9001(民)、GEF-131-A(军) 2、1973年,MIL-STD-105D被IEC(国际电工委员会)采用,命名为 IEC410,1974年ISO(国际标准委员会)命名为ISO2859。 3、我国已发布了23项统计抽样检验国家标准,主要有GB/T2828(计数 型)和GB/T6378(计量型)等。 GB/T2828:1981年发布 GB/T6378:1986年发布

1.2统计抽样检验的特性

基本特性:

科学性:不同与那些过时的、不科学的检验方法。

经济性:只需从批中抽取很少一部分产品进行检验。 必要性:现代化生产的特点是产量大,速度快。

统计抽样检验流程

抽样检验可分为:

1.经验(百分比抽样):批量不同时,相同质量可能有不 同的判断结果。 4 d≤Ac 2.统计抽样检验: 批产品合格 3 随机抽取 全检 比较 N n d 批产品 样本 不合格品 2 1 批产品不合格

美国贝尔实验室技术员“道吉”和“罗米格”是创造者,在1929年发表《一种抽 样方法》。 1941年被实际应用,并修改为《一次抽样和二次抽样检查表》,针对计数 产品。 休哈特在1924年提出控制图理论(SPC),在四十年代得到应用。 1949年,首次将计数调整型的《一次抽样和二次抽样检查表》作为标准来进 行推广与使用。

产品的分类

1.有下述四种通用的产品类别: —服务(如运输); —软件(如计算机程序); —硬件(如发动机机械零件); —流程性材料(特点是工序间连贯,流程均匀,如润滑油)。 许多产品由不同类别的产品构成,这种产品称为服务、软件、硬件或流程性 材料取决于其主导成分。例如:外供产品“汽车”是由硬件(如轮胎)、流 程性材料(如燃料、冷却液)、软件(如:发动机控制软件、产品说明书) 和服务(如:销售人员所做的操作说明)所组成。 2.服务是在供方和顾客接触面上需要完成的至少一项活动的结果。 —在顾客提供的有形产品(如维修的汽车)上所完成的活动; —在顾客提供的无形产品(如退税所需的收入说明)上所完成的活动; —无形产品的交付(如轮胎使用知识的传授); —为顾客创造氛围(如在售后服务中心等)。 3.软件由信息组成,通常是无形产品并可以方法、记录或程序的形式存在。 4.硬件通常是有形产品,其量具有计数的特性。 5.流程性材料通常是有形产品,其量具有连续的特性。硬件和流程性材料经常被 称之为货物。

-10

10

0

0! =0.951

+ e

-10 10

1

1!

+ …… e-10

1015 15!

2.2.3 OC曲线的分类

0≤P≤1 0≤Pa(p)≤1

当p1<p2时,有Pa(p1)>Pa(p2)

1 Pa(p)也 称L(p)

接收概率是P的函数, 当P大时接收概率小, 所以引出OC曲线

1

p

2.2.3 Oc曲线计算

答:Pa(p)=p(x≤Ac)

=p(x=0)+p(x=1)

=C20+ C201(0.01) (1-0.01)

1

20-1

=98%

泊松分布

当n≥10,p≤0.1时

产品批的单位产品所含平均不合格数为λ,抽样样本为n,若样 本的不合格数x(x=0,1,2……λ>0),出现的概率为泊松分布.

1.1质量管理的历史演变

1.质量检验(20世纪初时采用) 全数检验,工业不发达,生产量小。军工业推动了检验手段的研究工 作。随工业技术的革新,产量成倍增加,全数检验已不适合。并且只 针对破坏性检验、流程性材料亦不适合(如炮弹和啤酒)。 2.统计质量控制(20世纪40年代提出) 是以数理统计为基础的抽样检验,可针对产品和过程: a) 过程:分析过程能力指数,一般是QA的工作范畴; b) 产品:判断合格与否,由QC实现,并普遍采用GB/T2828.1-2012 3.全面质量管理(20世纪60年代提出) 加入了许多科学管理方法,如TQM、ISO、TPM、6σ…,并认为统计质 量控制是不可缺少的部分。

JAN是陆军和海军标准

1950年,美国国防部MIL-STD-105A MIL是美国军标 1957年,美国国防部颁布了计量抽样标准,MIL-STD-414 1958年, MIL-STD-105A被MIL-STD-105B取代 1961年,美国军用标准MIL-STD-105C取代MIL-STD-105B

抽样检验

GB/T2828.1-2012计数抽样检验

一、GB/T2828.1标准的概述

什么是统计抽样检验? 抽样检验是按照规定的抽样方案,随机地从一批或一个 过程中抽取少量个体(作为样本)进行的检验,根据样本检 验的结果判定一批产品或一个过程是否可以被接收。 统计抽样方案完全由数理统计统计技术决定,对交验批 的接受概率只受批质量水平唯一因素影响,是一种科学 合理的抽样检验。GB/T2828.1-2012\ANSI/ASQ Z1.42003(MIL-STD-105E)抽样检验都属于统计抽样检验。同 时,统计抽样检验是相对于全数检验提出的。

X:表示抽取n件产品可能发现的不合格品数 Pa(p)=P(X≤Ac) 当X(随机变量)服从超几何分布,P(X=x)

CDx C

Pa(p)=P(x)=

n-x N-D

CN n

N:批量 n:抽样量 D(np):批中不合格数 X:样本中抽到不合格品数(x可 等于0,1,2,……,D)

2.2.2 OC函数的计算

Re2=Ac2+1

抽取和检验样 本量为n1的第 一样本

若Ac1 < d1<Re1

抽取和检验样 本量为n2的第 二个样本

若d1+d2≥Re2,不接收

若d1≥Re1, 不接收

2.1.3 多次抽样方案:与二次抽样方案类似

2.2 计数抽样检验方案的OC曲线

2.2.1 OC曲线的概念 设采用抽样方案(n Ac,Re)进行抽样检验,用Pa(p)表示当批不合格率 为p时抽样方案的接收概率:

-8 8

0

0!

+ e

-8

8

1

1!

=e (1+0.8) =80.9%

-8

泊松分布

例:有钢球10万个,进行外观检验,方案(n=100, Ac=15),p=10%,求接收概率? λ=np=100*10%=10 Pa(p)=p(x≤Ac) Pa(p)=p(x≤15) =p(x=0)+p(x=1)+……p(x=15) = e

二、 计数抽样检验的基本原理

2.1计数抽样检验方案 抽样方案是一组特定的规则,用于对批进行检验、 判定、计数抽样方案包括样本量n,判定数组Ac和 Re。 在计数抽样检验中,根据抽样方案对批作出判定 以前允许抽取样本的个数,分为一次、二次、多 次和序贯等各种类型的抽样方案。

GB/T2828.1是计数的一次、二次、多次的 抽样方案。(但不包括序贯)

2.1.1一次抽样方案

简记为(n Ac,Re)

若d≤Ac,接收该批 从批中抽取n 个单位产品 对样品逐个进行检验,发 现d个不合格品 若d≤Re,拒绝该批

Re=Ac+1

2.1.2 二次抽样方案

简记为(n1,n2 Ac1, Re1; Ac2, Re2 )

若d1≤Ac1, 接收 若d1+d2≤Ac2,接收

1.4统计抽样检验的分类

1.4.1按统计抽样检验的目的的分类 预防性抽样检验(过程抽样检验、SPC) 验收性抽样检验(抽样检验过程) 监督抽样检验(第三方,政府主管部门、行业主管部门如质量技术监督局的 抽样检查——爆光) 1.4.2按单位产品的质量特征分类 计数抽样检验 ①计件:根据被检样本中的不合格产品数。 ②计点:根据被检样本中的产品包含的不合格数。如布匹上的瑕疵。 计量抽样检验:有具体的物理量 1.4.3按工序流程分类

对于无放回抽样,X服从超几何分布:公式见上页。 例:N=50,D=3,(n=5,Ac=1),p=6%,求其接收概率? 答:Pa(p)=p(x≤1)=p(x=0)+p(x=1)

=

C30 C47

C50

5

5

+

C31 C47

4

Cnk=

n! k!(n-k)!

C50

5

=0.724+0.253

=0.98 有放回抽样,X服从二项分布: Pa(p)=p(X=x)=Cn p (1-p)

接收可能 性的大小

Pa(p)=∑P(X=d)

d=0

Ac

称所给定的函数Pa(p)为抽样方案(n Ac,Re)的抽检特性函数,简称 OC函数。曲线称为抽样方案的抽检特性曲线。简称OC曲线。也称接 收概率曲线。 每个抽样方案,都有它特定的OC曲线。

2.2.1 OC曲线的概念

假设:批量:N 抽样方案为:n Ac,Re P:产品不合格品率 当P=0时,肯定接收 当P=1时,肯定不接收 当0<p<1时,可能接收也可能不接收

IQC、IPQC(过程检验可再分:首检、巡检、末件检验等)、FQC、OQC、驻厂QC

1.4.4按检验人责任分类:专检、自检、互检(三检制) 1.4.5按检验场所分类: 工序专检和线上检验、成品检验、完工检验

1.4统计检验的分类

1.4.6按抽取样本的次数分类 一次抽样检验(只做一次抽样的检验) 二次抽样检验(最多抽样两次的检验) 多次抽样检验(最多5次抽样的检验) 序贯抽样检验(事先不规定抽样次数,每次只抽一个样本检查,一个 或若干个样品检查后,将累计检查结果与相应的判断标准比较,做出 是否合格、不合格或继续抽检的结论。(一般针对价格昂贵、件数少 的产品可使用) 1.4.7按是否调整抽样检验方案分类 调整型抽样方案 特点:①有转移规则(正常、加严、放宽) ②一组抽样方案(一次、二次、多次) ③充分利用产品的质量历史信息来调整,可降低检验成本 非调整型抽样方案 特点:只有一个方案,无转移规则

1.3统计抽样检验的发展历程

1、1960~1962年,由美、英、加三国抽样专家共同组成ABC工作组,在 全面修订105C的基础上研制出一个适合三这个国家军品和民品抽样检 验标准。 在这三个国家给予不同的代号: 美国:MIL-STD-105D 加拿大:105-GP-1(民)、CA-G115(军) 英国:BS-9001(民)、GEF-131-A(军) 2、1973年,MIL-STD-105D被IEC(国际电工委员会)采用,命名为 IEC410,1974年ISO(国际标准委员会)命名为ISO2859。 3、我国已发布了23项统计抽样检验国家标准,主要有GB/T2828(计数 型)和GB/T6378(计量型)等。 GB/T2828:1981年发布 GB/T6378:1986年发布

1.2统计抽样检验的特性

基本特性:

科学性:不同与那些过时的、不科学的检验方法。

经济性:只需从批中抽取很少一部分产品进行检验。 必要性:现代化生产的特点是产量大,速度快。

统计抽样检验流程

抽样检验可分为:

1.经验(百分比抽样):批量不同时,相同质量可能有不 同的判断结果。 4 d≤Ac 2.统计抽样检验: 批产品合格 3 随机抽取 全检 比较 N n d 批产品 样本 不合格品 2 1 批产品不合格

美国贝尔实验室技术员“道吉”和“罗米格”是创造者,在1929年发表《一种抽 样方法》。 1941年被实际应用,并修改为《一次抽样和二次抽样检查表》,针对计数 产品。 休哈特在1924年提出控制图理论(SPC),在四十年代得到应用。 1949年,首次将计数调整型的《一次抽样和二次抽样检查表》作为标准来进 行推广与使用。

产品的分类

1.有下述四种通用的产品类别: —服务(如运输); —软件(如计算机程序); —硬件(如发动机机械零件); —流程性材料(特点是工序间连贯,流程均匀,如润滑油)。 许多产品由不同类别的产品构成,这种产品称为服务、软件、硬件或流程性 材料取决于其主导成分。例如:外供产品“汽车”是由硬件(如轮胎)、流 程性材料(如燃料、冷却液)、软件(如:发动机控制软件、产品说明书) 和服务(如:销售人员所做的操作说明)所组成。 2.服务是在供方和顾客接触面上需要完成的至少一项活动的结果。 —在顾客提供的有形产品(如维修的汽车)上所完成的活动; —在顾客提供的无形产品(如退税所需的收入说明)上所完成的活动; —无形产品的交付(如轮胎使用知识的传授); —为顾客创造氛围(如在售后服务中心等)。 3.软件由信息组成,通常是无形产品并可以方法、记录或程序的形式存在。 4.硬件通常是有形产品,其量具有计数的特性。 5.流程性材料通常是有形产品,其量具有连续的特性。硬件和流程性材料经常被 称之为货物。