高压胶管工艺文件

高压胶管标准

360

1.64

4sp-32-32

32±0.8

44±0.8

49±1.5

32

4637

96

13910

460

3.12

2sp-32-20

32±0.8

41±0.8

46±1.5

20

2898

60

8694

460

2.14

4sp-38-28

38±1.0

50.8±1

56±1.5

28

4057

84

12172

560

4.31

1.38

2-25-15

25±0.5

34±0.8

39

+1.2

-1.0

15

2174

22.5

3260

45

6520

300

1.54

2-32-11

32±0.5

41±0.8

46

+1.5

-1.2

11

1594

16.5

2391

33

4782

420

1.82

2-38-10

38±0.7

47±0.8

52

+1.5

-1.2

10

1449

30

4347

45

6520

90

13041

180

0.93

2-16-21

16±0.5

24.5±0.8

29

+1.2

-1.0

21

3043

31.5

4564

63

9129

205

1.00

2-16-34

16±0.5

硬芯法高压胶管生产工艺研究与应用

硬芯法高压胶管生产工艺研究与应用摘要:本文介绍了硬芯法高压胶管生产工艺工装的研究成果并通过实际应用与传统工艺做出了对比,证实了新工艺不仅提高了产品质量还能大幅提高生产效率。

关键词:硬芯法工艺改进生产效率1 研究内容目前国内硬芯法高压胶管的生产工艺存在许多问题,我们针对这些问题进行了研究,根据生产工序将研究内容分为两个部分:一是内径生产工序由传统的热喂料挤出管改进为冷喂料挤出机包覆挤出;二是卷扬机钢丝绳脱芯改进为牵引机脱芯工艺,整个工艺研究内容分为二道工序七个技术点,具体为:1.1 内径生产工序由热喂料到冷喂料的改造(1)专用的冷喂料挤出机机头,采用专利技术的流道结构,以满足高粘度胶料的挤出性能。

与热喂料挤出的直型机头不同,冷喂料挤出工艺使用的是T型机头,因此挤出压力大半成品致密性好,但是胶料流动时远端和近段流速和流量不均,如果机头流道设计不合理容易导致挤出管壁厚度不均。

要解决这个问题需要改进挤出机“炮弹”部分的流道,保证挤出圆周各点流速基本一致。

为此我们挤出实验在稳定的挤出条件下测试挤出圆周的挤出厚度,根据测得数据修整机头流道结构,最终得出适合我混炼胶挤出工艺的机头设计图。

(2) 设计内径挤出的口型、芯型;胶料在挤出过程中由于压力、速度、温度等影响膨胀率发生变化,导致口型尺寸和半成品尺寸有差别,利用闭合挤出实验找出膨胀率与挤出参数的相关系数,通过口型设计抵消挤出膨胀,使半成品符合工艺要求。

(3)前后案子的改造;以前的挤出前后托架是直径10cm×20cm的橡胶辊,径向排列间距为 1.5m,这种托辊架在使用过程中因管体自重导致管头钻入托辊下方,或因管体有轻微变形而偏离运行轨道。

我们使用直径5cm×20cm,径向排列间隔20cm,的托辊代替挤出工序的后托辊,并且在安装时以托辊排列的中心线为等高线,将相近托辊的不同端头抬高5mm,使胶管的实际运动轨迹空间变为v型,解决了管体左右偏离轨道的问题,节省了牵引管头的人工。

SHA级高压工业管道安装工艺标准2

SHA级、高压工业管道安装通用工艺1适用范围本工艺适用于《石油化工剧毒、可燃介质管道工程施工及验收规范》(SH3501-2002)规定的SHA级管道安装施工。

本工艺适用于石油化工装置、热电装置下列工业管道的预制:设计压力≥10MPa,且≤42MPa设计压力≥,设计温度≥375℃设备本体所属管道及仪表管道应按设计文件/制造厂要求进行安装,其质量标准不得低于本标准。

2引用(依据)文件《石油化工剧毒、可燃介质管道工程施工及验收规范》...................... SH3501-2002《石油化工钢制管道工程施工工艺标准》............................................... SH/T3517-2001 《工业金属管道工程施工及验收规范》 ................................................... GB50235-97《化工金属管道工程施工及验收规范》 ................................................... HG20225-95《现场设备、工业管道焊接工程施工及验收规范》 .............................. GB50236-98《电力建设施工及验收技术规范》(管道篇)......................................... DL/T5031-94《工业金属管道工程质量检验评定标准》............................................... GB50184-933施工准备材料检验管子、阀门、其它管道组成件的检验、试验及方法执行《SHA级、高压工业管道预制通用工艺》的规定。

合金钢螺栓、螺母,应逐件进行快速光谱分析,每批应抽查两件进行硬度检验,若有不合格,则应加倍抽查,若仍有不合格,该批螺栓、螺母不能使用。

高压胶管规范

64±1.0

71±1.0

75+1.5

2.5

362

3.75

543

7.5

1087

770

4.00

1-76-1.5

76±1.0

84±1.0

88+1.5

1.5

217

2.25

326

4.5

652

930

5.50

1-89-1

89±1.0

97±1.0

103+1.5

1

144.9

1.5

217

3

435

1100

115

0.62

2-10-40

10±0.5

17.5±0.6

22

+1.0

-0.8

40

5796

60

8694

100

14490

130

0.71

2-10-53

10±0.5

17.5±0.6

22±0.8

53

7680

79.5

11520

132

19127

130

0.71

2-13-30

13±0.5

21.5±0.8

26

+1.2

-1.0

4sp-45-35

45±1.0

57.8±1

63±1.5

35

5050

105

15150

650

4.87

4sp-51-35

51±1.0

63.8±1

69±1.5

35

5050

105

15150

720

5.40

2sp-51-15

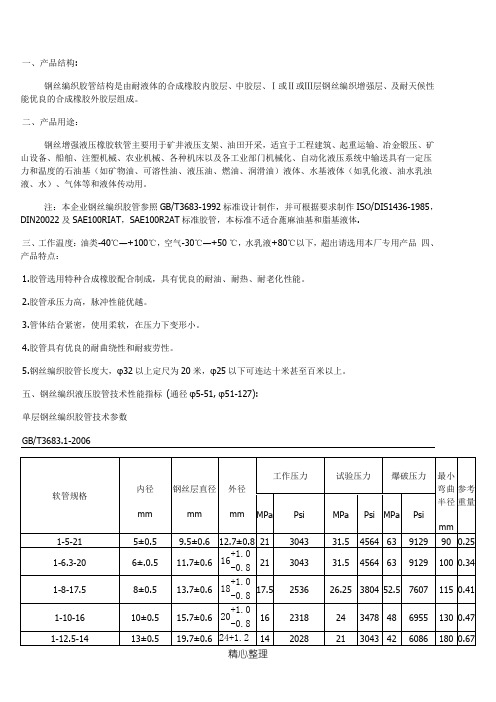

高压胶管

高压胶管总成在出厂之前要经过层层检验,以下是我们公司的高压胶管总成工序检验规程:1.适用范围1.1适用于钢丝编织液压支架用橡胶软管总成工序检验。

1.2适用于钢丝缠绕液压支架用橡胶软管总成工序检验。

2.1 GB/T3683-2006《钢丝增强型液压支架橡胶软管和软管组合件》2.2 GB/T10544-2003《钢丝缠绕外覆橡胶液压支架软管和软管组合件》3.2刻度值≤1mm的500mm钢直尺,5m钢卷尺刻度≤1mm3.3游标卡尺,刻度0~150mm,精度达到0.02mm。

4.1密封性能试验4.1.1用压力试验参数表规定压力,在试验台上试验三次,每次试验1min,软管总成不渗漏不损伤。

4.2 长度变化试验4.2.1用一段300mm软管,将软管内空气排净,升压至设计工作压力,保压30S,然后泄压。

至少在泄压30S后,在两接头中间一点,向两边各相距125mm处做两个准确的标记4.2.2然后重新加压至设计工作压力,保压30S,在保压状态下测量软管两个标记之间的长度L14.2.3长度变化△L用百分数表示,按公式(1)计算△=(L1-L0)/L0*100%式中:L0¬¬——在泄压后两接头中间向两边各相距25mm处标记之间长度。

L1——保压状态下侧面的两个标记之间的长度。

4.2.4长度变化应不超过-4%~+2%4.3爆破试验4.3.1按标准规定的升压速率,爆破压力在12.5~40Mpa之间其升压速率为0.35~1.17Mpa/S或在90S内达到爆破压力。

压力大于40Mpa则应采用一个较为恒定的升压速率以便在120S内达到最终的试验压力。

将软管总成充压至最小爆破试验压力(为设计工作压力的4倍)保压1min不应出现渗漏和其他异常现象,继续升压至爆破为止,记录爆破试验压力值。

4.3.2在爆破试验时,管接头拔落和在距接头25mm内出现爆破时应视为软管总成损坏,对软管可重新进行试验,在原始记录中记录失效形式、部位和试验压力。

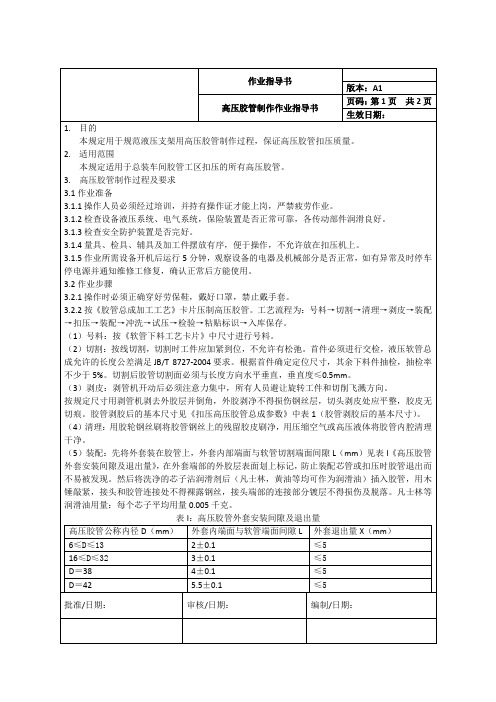

高压胶管制作作业指导书

扣压后外套退出量X(mm)见表I《高压胶管外套安装间隙及退出量》

(7)装配:扣压完成并交检合格的高压胶管,按图纸要求将0型圈及挡圈装到芯子密封槽内,安装时挡圈在密封圈外侧,0型圈及挡圈安装后不得存在扭别,划伤现象。安装后两端加塑料帽。

(8)试压:按《高压胶管试压操作规程》对扣压后高压胶管进行全部试压。

扣压后检测:扣压后的胶管用比芯子内径名义尺寸小1mm的球进行检测,顺利通过者视为合格,可进行后续操作,若通不过需重新调整扣压参数。(检测时使用自制球可以,或者使用特定规格的通规,止规进行检验。)

扣压后冲洗:检测后用高压液体冲洗胶管内腔,防止胶皮等堵塞胶管。

常用胶管扣压后外套尺寸见《扣压高压胶管总成参数》中表2,表3。

3.3.5仔细检查是否存在安全隐患,关闭电源,气源方可离开工作场地

批准/日期:

审核/日期:

编制/日期:

冲液:用液体试验胶管是否堵塞。

(9)检验:胶管总成按MT/T 98-2006标准进行出厂检验。

(10)检验合格产品打标识。标识样本为:

接头类型

胶管规格

压力

长度

检验合格标识

KJ/DN

胶管内径

公称压力

设计长度

签字或盖章

将标识用透明胶带粘贴在胶管两端,距胶管外套边缘10mm左右。

当胶管总成≤500mm时,只在一端粘贴标识即可。

(3)剥皮:剥管机开动后必须注意力集中,所有人员避让旋转工件和切削飞溅方向。

按规定尺寸用剥管机剥去外胶层并倒角,外胶剥净不得损伤钢丝层,切头剥皮处应平整,胶皮无切痕。胶管剥胶后的基本尺寸见《扣压高压胶管总成参数》中表1(胶管剥胶后的基本尺寸)。

生产工艺明细表(1)

工艺文件汇编编制;审核:批准:日期:年月日邯郸市峰峰矿区燕赵橡胶制品有限责任公司工艺文件明细表一、钢丝缠绕胶管工艺文件1、产品基本特征2、生产用主要材料及标准3、热炼工艺4、压出工艺5、压延中胶片6、切割涂塑玻璃丝窗纱7、导钢丝线轴8、钢丝缠绕9、包外胶层10、卷水包布11、硫化12、成品检查与包装二、软心高压钢编胶管工艺文件1.产品基本特征2.生产用原材料3.胶料热炼4.内胶包覆工艺5.压延中胶片6.钢丝合股7.钢丝编织8.包外胶工艺9.缠水包布工艺10.胶管硫化工艺11.胶管脱芯工艺12.成品检查与包装三、硬芯高压钢编胶管工艺文件1、产品基本特征2、生产用主要材料及辅助材料3、工艺流程4、胶料热炼5、挤出内管6、延压中胶7、胶管成型(1)合股施工表(2)套管(3)一层钢丝编织施工表(4)钢丝编织工艺规定(5)两层钢丝编织施工表(6)三层钢丝编织施工表8、包外胶9、缠水包布10、硫化11、成品检验与包装四、喷浆用橡胶软管钢丝编织生产工艺文件1、产品基本特征2、生产用主要材料3、工艺流程图4、胶料热炼5、挤出内管6、压延中外胶7、套管8、钢丝编织9、缠水包布10、硫化11、成品检查与包装一、钢丝缠绕胶管工艺文件企标钢丝缠绕工艺表二、软性高压钢编胶管工艺文件企标硬芯高压钢丝编制工艺I软芯两层编织生产工艺企标软芯高压钢丝编制工艺I软芯编织生产工艺企业钢丝编织压出、包胶工艺三、硬芯高压钢编管工艺文件。

高压工艺管道方案讲解

目录编制说明∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙1编制依据及执行规范∙∙∙∙∙∙∙∙∙∙∙∙∙1工程概况∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙1施工准备∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙1图纸准备∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ 1材料验收∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2焊条、焊丝的准备∙∙∙∙∙∙∙∙∙∙∙∙∙∙ 2 管道的预制、安装∙∙∙∙∙∙∙∙∙∙∙∙∙∙3管道的焊接和热处理∙∙∙∙∙∙∙∙∙∙∙∙∙4安全生产与文明施工∙∙∙∙∙∙∙∙∙∙∙∙∙∙5 管道质量、过程、安全控制∙∙∙∙∙∙∙∙∙∙∙5施工机具及手段用料∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙7工作量附表∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙9一、编制说明本施工技术措施为上海石化2#炼油联合装置及配套工程(二期)150万吨/年加氢裂化装置的工艺管道施工技术措施高压管道部分。

包括公称操作压力大于、等于10Mpa以及小于10Mpa的输送极度危害介质的压力管道两部分,大部分为SHA级管道。

该措施不包括高压管道的试压部分,试压部分将在试压方案中详细叙述。

二、编制依据及执行规范1、BDI提供的设计蓝图2、《石油化工剧毒、可燃介质管道施工规范》SH3501-973、《石油化工工程高温管道焊接规程》SH3523-904、《压力容器无损检测》JB4730-945、《石油化工施工安全技术规程》SH3505-1999三、工程概况高压部分工艺管道在150万吨/年的加氢裂化装置工艺流程中,主要由反应物料部分和辅助部分组成。

反应物料部分为反应氢气和过滤后的原料油经进口升压泵P-6102A/B出口开始,通过升压泵升压至14Mpa,其间注入一部分从循环氢压缩机提供的循环氢气,混氢原料油往E-6101A/B/C/D换热后进入反应加热炉升温至400℃进入精制反应器中,反应器出口产物注入冷氢调整至裂化温度后进入裂化反应器,进行裂化反应。

裂化反应产物经过E-6191A/B/C/D和空冷A-6101A-H降温后到冷高压分离器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

受控类别:发放编号:文件编号:

高压胶管总成

工艺文件

XXX年1月发布XXX年1月1日实施

XX公司

工艺文件目录

编号:

代替:

高压胶管总成

标准GB/T 3683-2006

实施日期:

共1页

第1页

序号

文件编号

文件名称

页数

备注序号Βιβλιοθήκη 文件编号文件名称页数

备注

1

JS002-2004-001

工艺文件目录

1

2

JS002-2004-002

2

乳化液

总成胶管试压介质

MT76-83

3

接头塑料护套

保护金属接头、防止异物进入管内

4

直通和三通

连接胶管试压

5

密封圈

试压时密封

GB3452.1-92

6

芯杆外套组合件

同胶管端部扣压连接

原材料、标准、用途

设计(日期)

校对(日期)

审核(日期)

标准(日期)

批准(日期)

标记

处数

更改文件号

签字

日期

XX公司

定长切割工艺规程

2

设计(日期)

校对(日期)

审核(日期)

标准(日期)

批准(日期)

标记

处数

更改文件号

签字

日期

XX公司

工艺流程图

编号:

代替:

高压胶管总成

标准GB/T 3683-2006

实施日期:

共1页

第1页

定

长

切

割

胶

管

清

洗

胶管端部加工

外套芯杆装配

接

头

扣

压

胶

管

试

压

检查试压胶管

包

装

入

库

清洗机

剥胶机

装配机

扣压机

试压机

切割机

外套打码

签字

日期

XX公司

端部加工工艺规程

编号:

代替:

高压胶管总成

标准:GB/T 3683-92

实施日期:

共1页

第1页

一、一、使用设备:

剥胶机、砂轮机

二、准备工作

1、检查机器运转是否正常,给设备润滑。

2、挑选所需剥胶胶管的剥胶机的内芯模具,模具型号同高压胶管的公称直径相同。

3、根据外套的斜度在砂轮机上磨剥刀。

φ6mm---φ19mm胶管允差1mm

φ25mm—φ51mm胶管允差2mm

3胶管长度公差应符合下表规定胶管长度公差表

胶管长度(

允许公差(

小于1000

+10

1000---2000

+20

2000---3000

+30

大于3000

+50

设计(日期)

校对(日期)

审核(日期)

标准(日期)

批准(日期)

标记

处数

更改文件号

编号:

代替:

高压胶管总成

标准:GB/T 3683-92

实施日期:

共2页

第1页

一、使用设备:

切割机、无齿锯

二、准备工作

1.认真审视生产计划,根据生产规格和料的长度,合理的制定切割方案,做到料的最大节约。

2.做好切割机、无齿锯的安全检查及周围环境卫生工作。

3.准备好剪刀、三角尺-、直板尺、粉笔及长度十米的测量工具。

4.按生产计划做好领料工作。

三、切割

1.φ6---φ25胶管用切割机切割,φ32---φ51胶管用无齿锯切割.

2.将盘管放在转动料架上,剪开胶管包装,一人扯住胶管的一端到规定的长度标识上.把胶管扯直.一人打开切割机(无齿锯)开关,推动切割把手,用力均匀的进行切割.

3.胶管切割完毕后,用毛刷和水清洗干净胶管切割部位的橡胶沫和杂物。

5、把剥好外胶的胶管和外套装配,检查外套与外胶层的剥胶角度是否相吻合,否则应及时纠正。吻合后方可继续剥胶。

四、注意事项

1、安装模芯和剥刀、清理模芯上的废胶条时,必须停机。

2、剥胶直径25以上胶管时,必须两人以上进行操作,避免胶管的转动扭伤手臂。

3、随时观察剥胶的长度,避免模芯的松动或胶条的缠绕,造成剥胶的长度发生变化。

三、剥胶

1、在剥胶机上安装模芯。

2、安装剥刀。把原来加工好的剥掉外胶层的胶管套在模芯上,把剥刀的刀刃调到刚好触到钢丝层。拧紧固定螺丝。

3、调整模芯。用直板尺测量模芯的根部到剥刀外面的长度,其长度即为剥胶的长度。拧紧固定螺母。剥胶长度应符合规定要求。

4、操作工应两脚站稳,一只脚踏脚踏开关,两手紧握胶管,水平匀速的把胶管插到模芯上进行剥胶,如果伤到钢丝层要及时退出胶管,调整剥刀跟模芯的距离增大;剥胶不干净,应退出胶管后,重新调整剥刀跟模芯的距离减小,直到把外胶剥净。(剥胶时胶管端部允许蘸少许机油润滑)。

4、胶管端部外胶剥胶应平整、干净,不准损伤钢丝层,但允许钢丝镀层。

5、测量钢丝层的直径应是否符合规定要求。

三、外观特征:钢丝增强液压橡胶软管两端装配金属接头。

设计(日期)

校对(日期)

审核(日期)

标准(日期)

批准(日期)

标记

处数

更改文件号

签字

日期

XX公司

主要原材料及其标准

编号:

代替:

高压胶管总成

标准:GB/T 3683-92

实施日期:

共1页

第1页

序号

原材料名称

用途

执行标准

1

各种规格高压胶管

GB3683-92

4.检查测量胶管的内径、外径、外观质量是否符合规定要求,不符合的不准使用。

四、盘圆

能盘圆的胶管应进行盘圆,利于下部工序的操作。但其最小弯曲半径不应小于标准规定。标准如下:

胶管规格

最小弯曲半径(mm)

胶管规格

最小弯曲半径(mm)

φ10

130

φ25

300

φ13

180

φ32

420

φ16

205

φ51

630

φ19

240

φ8

115

设计(日期)

校对(日期)

审核(日期)

标准(日期)

批准(日期)

标记

处数

更改文件号

签字

日期

XX公司

定长切割工艺规程

编号:

代替:

高压胶管总成

标准:GB/T 3683-92

实施日期:

共2页

第2页

五、技术要求

1.切割胶管必须符合GB/T 3683—92标准

2.胶管端部切割应平整、切割面应与轴向垂直,其不垂直度

2

9

JS002-2004-009

接头扣压工艺规程

1

10

JS002-2004-010

静压试试验工艺规程

1

11

JS002-2004-011

爆破试验工艺规程

1

12

JS002-2004-012

包装入库工艺规程

1

13

JS002-2004-013

胶管总成检验指导书

1

14

JS002-2004-014

胶管总成工序质量标准

工艺流程图

1

3

JS002-2004-003

产品基本特征

1

4

JS002-2004-004

主要原材料及其标准

1

5

JS002-2004-005

定长切割工艺规程

2

6

JS002-2004-006

端部加工工艺规程

1

7

JS002-2004-007

外套打码工艺规程

1

8

JS002-2004-008

外套芯杆装配工艺规程

接头检查

各种接头

爆破试验机

爆破试验

各种规格胶管

设计(日期)

校对(日期)

审核(日期)

标准(日期)

批准(日期)

标记

处数

更改文件号

签字

日期

XX公司

产品基本特征

编号:

代替:

高压胶管总成

标准:

GB/T 3683-2006

实施日期:

共1页

第1页

一、产品名称:钢丝增强液压橡胶软管组合件。

二、产品规格:φ6 φ8 φ10 φ13 φ16 φ19 φ25 φ32 φ51(mm)。