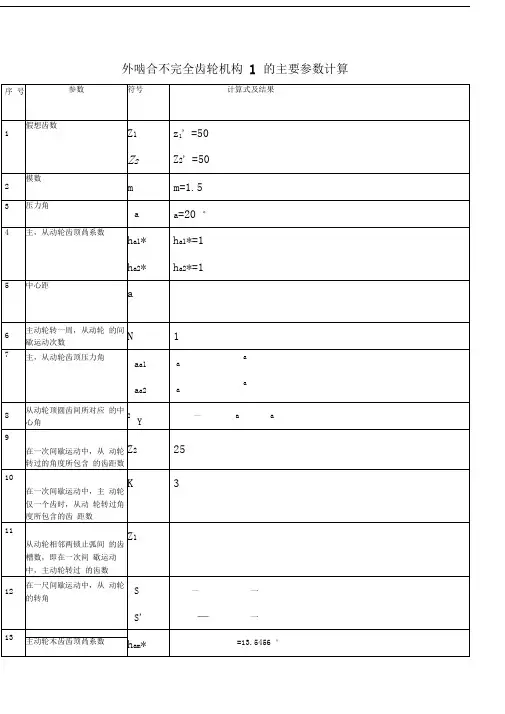

外啮合不完全齿轮机构1的主要参数计算

齿轮基本参数计算

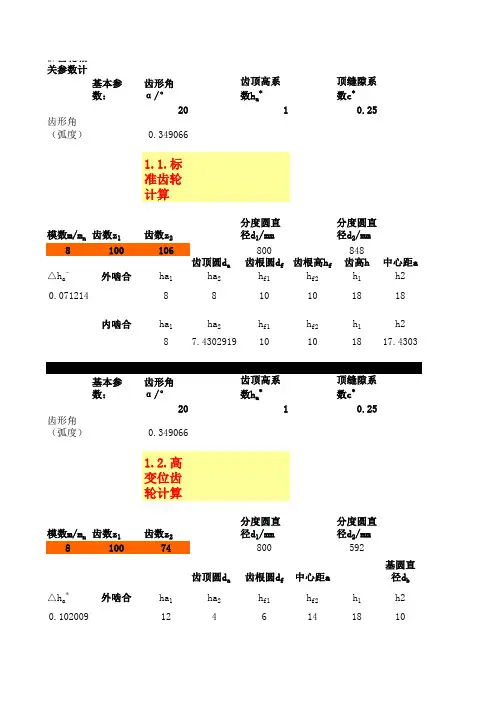

1.齿轮相关参数计算基本参数:齿形角 α/°齿顶高系数h a*顶缝隙系数c*2010.25齿形角(弧度)0.3490661.1.标准齿轮计算模数m/m n齿数z1齿数z2分度圆直径d1/mm分度圆直径d2/mm 8100106800848齿顶圆d a齿根圆d f齿根高h f齿高h中心距a △h a*外啮合ha1ha2h f1h f2h1h20.0712148810101818内啮合ha1ha2h f1h f2h1h287.430291*********.4303基本参数:齿形角 α/°齿顶高系数h a*顶缝隙系数c*2010.25齿形角(弧度)0.3490661.2.高变位齿轮计算模数m/m n齿数z1齿数z2分度圆直径d1/mm分度圆直径d2/mm 810074800592齿顶圆d a齿根圆d f中心距a基圆直径d b△h a*外啮合ha1ha2h f1h f2h1h20.1020091246141810内啮合ha1ha2h f1h f2h1h21211.183932661817.1839基本参数:齿形角 α/°齿顶高系数h a*顶缝隙系数c*2010.25齿形角(弧度)0.349066invαt=0.0149041.3.1 角变位齿轮计算模数m/m n齿数z1齿数z2分度圆直径d1/mm分度圆直径d2/mm121510618012721.3.1 已知x 滚齿法加工齿顶圆d a齿根圆d f中心距a基圆直径d b△h a*外啮合ha1ha2h f1h f2h1h20.07121417.3626417.3626459926.3626426.3626y/y n0.946887△y0.053113内啮合ha1ha2h f1h f2h1h29.4545414.5454692118.4545423.5455y/y n0.7121217△y0.712122滚齿参数:h a、h f、h、d a、d f 。

不完全齿轮——精选推荐

5.3不完全齿轮机构不完全渐开线齿轮机构能将主动轮的等速连续转动转换为从动轮的间歇运动。

其动停时间比不受机构结构的限制,制造方便,但是从动轮在每次间歇运动的始末有剧烈冲击,故一般只用于低速,轻载及机构冲击不影响正常工作的场所。

若设置缓冲结构可改善机构的动力性能。

5.3.1基本型式与啮合特性不完全齿轮机构分外啮合与内啮合两类(图4-2-82、4-2-83)。

机构由三部分组成:主动轮1与2;一对锁止弧3,主动轮上的凸弧和从动轮上的凹弧可以直接切出或装配而成,也可单独制成一对锁止弧;缓冲结构,用以缓和或消除间歇涌动始.末时的剧烈冲击,改善机构的动力性能。

本节只讨论没有缓冲结构的运动分析与尺寸设计。

不完全齿轮的啮合特性:每一次简谐运动,可以只由一对齿啮合来完成,也可以由若干对齿来完成。

不完全齿轮机构首.末二对齿的啮合过程与完全齿轮机构不同,而中间各对齿的啮合过程与完全齿轮相同。

首对齿:从动轮所处的静止位置,应使主动轮旋转时其首齿S能顺利地通过二轮顶圆右侧交点G,从动轮具有锁止弧的齿K啮合(图4-2-84a、b)。

首啮点E由从动轮的静止位置决定,它可能位于从动轮齿顶圆弧GB1上(图b)或啮合线段B1P上(图a)。

首齿开始推动从动轮.锁止弧恰好脱开。

轮齿在GB1段啮合时,从动轮变速转动;E点离B1点越远,则开始啮合时冲击越大;齿轮在B1B2段啮合时,从动轮匀速转动。

如所选参数满足连续传动条件,则第一对齿到B2点终止啮合时,第二对齿已进入啮合。

末对齿:末对齿啮合至B2点时,因无后续齿所以并不立即脱齿,而以主动齿顶尖角与从动末齿根部啮合,经圆弧B2F,最终于二顶圆左侧交点F处分离。

在B2F段啮合过程中,从动轮角速度逐渐降低。

在F点终止啮合时,锁止弧恰好锁住,从动轮突然停止。

中间各对齿开始啮合与B1点,终止啮合于B2点。

仅由一对齿啮合来完成一次间歇运动时,啮合轨迹的前半段EB1P(或EP)与首对齿的前半段相同;后半段PB2F与末对齿的后半段相同。

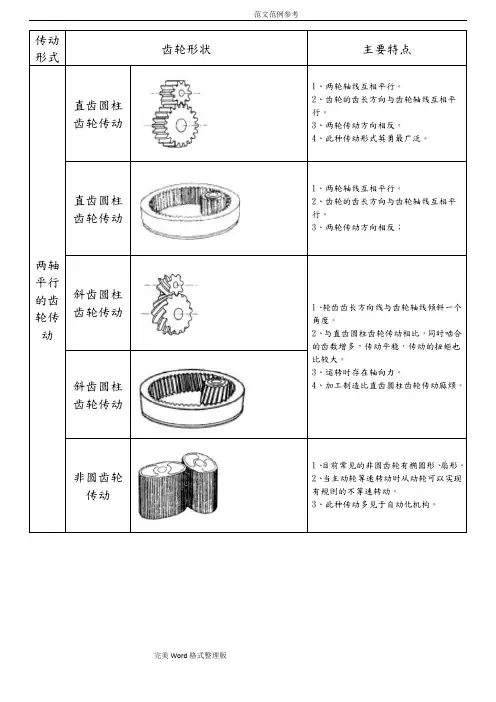

齿轮的参数、代号、图解、计算方法

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

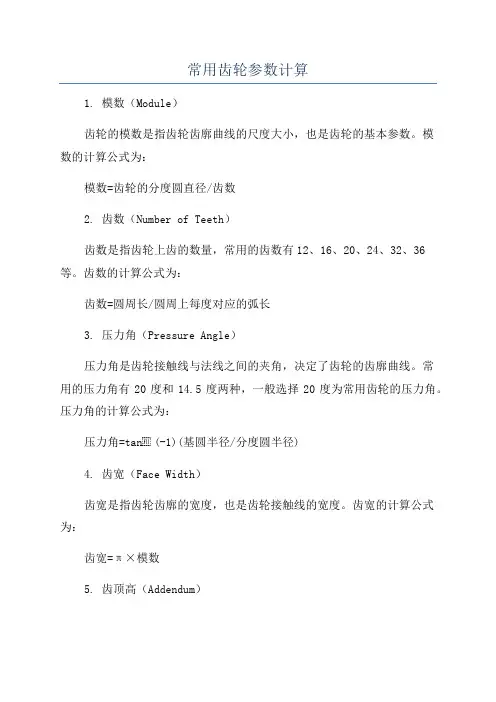

常用齿轮参数计算

常用齿轮参数计算1. 模数(Module)齿轮的模数是指齿轮齿廓曲线的尺度大小,也是齿轮的基本参数。

模数的计算公式为:模数=齿轮的分度圆直径/齿数2. 齿数(Number of Teeth)齿数是指齿轮上齿的数量,常用的齿数有12、16、20、24、32、36等。

齿数的计算公式为:齿数=圆周长/圆周上每度对应的弧长3. 压力角(Pressure Angle)压力角是齿轮接触线与法线之间的夹角,决定了齿轮的齿廓曲线。

常用的压力角有20度和14.5度两种,一般选择20度为常用齿轮的压力角。

压力角的计算公式为:压力角=tan(-1)(基圆半径/分度圆半径)4. 齿宽(Face Width)齿宽是指齿轮齿廓的宽度,也是齿轮接触线的宽度。

齿宽的计算公式为:齿宽=π×模数5. 齿顶高(Addendum)齿顶高是指齿轮齿顶圆与齿廓的距离,常用的齿顶高为模数的1.25倍。

齿顶高的计算公式为:齿顶高=1.25×模数6. 齿根高(Dedendum)齿根高是指齿轮齿根圆与齿廓的距离,常用的齿根高为模数的1.25倍。

齿根高的计算公式为:齿根高=1.25×模数7. 齿根圆半径(Root Radius)齿根圆半径是指齿轮齿根圆的半径大小,一般取为齿宽的1/2、齿根圆半径的计算公式为:齿根圆半径=齿宽/2以上是常用齿轮参数的计算方法,对于齿轮的设计和选择有着重要的指导意义。

在实际应用中,还需考虑齿轮的强度、传动比、齿轮的重量和制造成本等因素,综合进行综合考虑和优化设计。

齿轮参数的准确计算将为齿轮的性能和使用寿命提供保障。

外啮合不完全齿轮机构的主要参数计算

Z2

角度所包含的齿 距数

K

3

11

从动轮相邻两锁止弧间 的齿槽数,即在一次间 歇运动中,主动轮转过 的齿数

Z1

12

在一尺间歇运动中,从 动轮的转角

5

S'

13

主动轮末齿齿顶冋系数

ham*

14

主动轮首齿齿顶咼系数

has*

has*< ham*=0.3500

15

主动轮首齿和末齿的齿 顶压力角

asaam

16

首齿重合度

£

——

17

锁止弧半径

R

--=36.5926

18

主动轮齿顶圆半径

ra1

—

19

主动轮首齿齿顶圆半径

ras1

—

20

主动轮末齿齿顶圆半径

ram1

—

21

从动轮齿顶圆半径

ra2

一

22

主动轮首末两齿中心线 间的夹角

ham*

=13.5456°

=23.3221

=0.4622

14

主动轮首齿齿顶咼系数

has*

has*< ham*=0.3500

15

主动轮首齿和末齿的齿 顶压力角

asaam

a

a

a

a

16

首齿重合度

£

—aaaa6

17

锁止弧半径

R

16.1088

18

主动轮齿顶圆半径

ra1

一

19

主动轮首齿齿顶圆半径

ras1

—

20

主动轮末齿齿顶圆半径

N

1

7

齿轮公差的计算及描述

2012—2013学年第一学期课程论文论文题目:浅析精密机械齿轮传动中的误差及计算方法课程名称:误差理论与数据处理学院:机电学院专业:机械工程班级:姓名:学号:2013年1月8日目录0 引言 (3)1 齿轮误差来源 (3)1.1 齿轮制造误差 (4)1.1.1 几何偏心e的影响 (4)r1.1.2 运动偏心e的影响 (5)k1.1.3 齿形误差、周节偏差、齿向误差等因素的影响 (5)1.2 齿轮装配误差 (6)2 齿轮传动计算方法 (6)2.1绝对值法 (6)2.2概率法 (6)3误差源的分布 (7)4传动链精度计算 (8)5结语 (9)参考文献 (10)浅析精密机械齿轮传动中的误差及计算方法摘要:齿轮传动是机械传动中最重要的传动形式之一,在精密传动中的应用也很广泛。

精密机械传动对传动精度要求很高,所以,在精密传动中,我们必须要充分考虑齿轮传动中的误差的影响。

本文给出了误差来源、误差分布及相关计算方法。

文中主要分析了传动误差,并给出了空程误差的计算式,没有考虑齿轮传动中的温度、受力变形的影响。

计算方法采用了常用的概率法,这种方法简单,但算出的误差较大,具体计算时应结合实际情况,看此法是否能满足精密传动机械的精度要求。

若不能满足,则需另寻他法。

关键词:齿轮传动精度传动误差A Brief Analysis Of Error And Computing Method InGear Transmission Of Precise MachineryAbstract: Gear transmission is one of the most important mechanical transmission in the form of transmission and is widespread in precision machinery. It requires a high transmission accuracy in Precision mechanical transmission[]1. To meet the requirements, we must fully consider the influence of gear transmission error in precise transmission. In this paper, it gives the source of error, error distribution and computing method. This paper mainly analyzes the transmission error and gives the error calculation of empty-range without considering the influence of temperature and stress deformation. We use the mostly-used probabilistic method to get the result[]2. This method is brief, but the error is too high. In the specific calculation, we should consider the actual situation to see whether this method can meet the demands of thetransmission accuracy in precise machinery. If not, we have to look for other methods. Key words: gear transmission error analysis transmission accuracy.0 引言齿轮传动是机械传动中最重要的传动形式之一,它形式多,应用广泛,传递功率可达数十万千瓦,圆周速度可达300m/s。

不完全齿轮机构知识讲解

脱离啮合时,从动轮停歇不动。因此,当主 动轮连续转动时,从动轮获得时动时停的间 歇运动。

图5-12a所示为

外啮合不完全齿轮

机构,其主动轮1

转动一周时,从动

轮2转动六分之一

周,从动轮每转一

周停歇6次。当从

图 5- 12

动轮停歇时,主动

轮上的锁止弧与从

动轮上的锁止弧互相配合锁住,以保证从动轮停

歇在预定位置。图b为内啮合不完全齿轮机构。

t2 K(z2)

t1 K 2z

由于运动系数 应小于1,即z2

增加径向槽数z可以增加机构运动的平稳 性,但是机构尺寸随之增大,导致惯性力增 大。所以一般取 z =4~8。

槽轮机构中拨盘上的圆销数、槽轮上的

径向槽数以及径向槽的几何尺寸等均视运动 要求的不同而定。每一个圆销在对应的径向 槽中相当于曲柄摆动导杆机构。因此,该机 构为分析槽轮的速度、加速度带来了方便, 有兴趣的同学可以下去自学。

作业布置

❖ P93 6-2、6-4

此课件下载可自行编辑修改,仅供参考! 感谢您的支持,我们努力做得更好!谢谢

不完全齿轮机构

它由带有圆 销的主动拨盘1、 具有径向槽从动 槽轮2和机架所组 成。

5 -1 0

当拨盘1以等角速度连 续转动,拨盘上的圆销A 没进入槽轮的径向槽时, 槽轮上的内凹锁止弧被 拨盘上的外凸弧mm卡住, 槽轮静止不动。当拨盘 上的圆销刚开始进入槽 轮径向槽时,锁止弧nn 也刚好被松开槽轮在圆 销A的推动下开始转动。

如图所示为不完全齿轮齿条机构, 当主动轮连续转动时,从动轮作时动时 停的往复移动。

不完全齿轮机构 1

不完全齿轮机构 2

与普通渐开线齿轮机构一样,当主动 轮匀速转动时,其从动轮在运动期间也保 持匀速转动,但在从动轮运动开始和结束 时,即进入啮合和脱离啮合的瞬时,速度 是变化的,故存在冲击。

齿轮齿条传动过程中是怎么计算的

齿轮齿条传动过程中是怎么计算的齿轮齿条传动是一种常见的机械传动方式,广泛应用于各种机械装置中。

它通过齿轮齿条的啮合形成传动,将驱动力传递给被传动部分。

在设计和计算齿轮齿条传动时,需要考虑一系列参数和因素,包括齿轮模数、齿数、啮合角、压力角等。

本文将介绍齿轮齿条传动的计算方法和相关参数。

首先需要了解的是一些基本概念和术语:1. 齿轮模数(Module):齿轮模数是指齿轮齿条传动中齿轮齿数与其分度圆直径的比值。

通常用符号m表示。

模数是确定齿轮尺寸和传动比的重要参数。

2. 齿数(Number of teeth):齿数是指齿轮上齿的数量。

齿数通常用符号z表示。

3. 锥角(Pressure angle):指齿轮齿条传动中齿轮齿面上法线与切线之间的夹角。

通常用符号α表示。

4. 圆周速度(Peripheral velocity):指齿轮齿条传动中两个啮合齿轮分度圆上点的速度。

圆周速度是计算齿轮传动时的重要参数。

5. 啮合角(Pressure angle):指两个啮合齿轮轴线的夹角。

通常用符号β表示。

1.齿轮模数的选择:根据传动比和工作条件选择合适的齿轮模数。

一般来说,齿轮模数越大,齿轮尺寸越大,传动能力越强。

2.齿轮齿数的确定:根据传动比和齿轮模数计算齿轮齿数。

一般情况下,齿数为整数。

3.齿轮副的选择:根据工作条件和传动要求选择合适的齿轮副类型,如直齿轮副、斜齿轮副、锥齿轮副等。

不同类型的齿轮副具有不同的应用特点和适用范围。

4.齿轮啮合角和压力角的计算:根据齿轮模数、齿数和齿轮副类型计算齿轮的啮合角和压力角。

这两个参数影响着齿轮传动的平稳性和传动效率。

5.齿轮啮合的计算:根据齿轮齿数、模数、啮合角等参数计算齿轮的几何尺寸,包括齿高、齿根径等。

6.齿轮传动的力学计算:根据预定的传动功率、转速和工作条件计算齿轮的传动力学参数,如转矩、齿轮强度等。

7.齿轮传动的动力学计算:根据齿轮的几何参数和运动条件进行动力学计算,包括速度、加速度、振动等。

认识不完全齿轮机构资料讲解

1、机构的组成

•从动轮 •主动轮 •锁止弧 •机架

锁止弧

2、工作原理:

主动轮在有齿部位啮合时 带动从动轮转动,无齿时从动 轮停歇。从动轮停歇时,主动 轮上的锁止弧与从动轮上的锁 止弧互相配合锁住,以保证从 动轮停歇在预定位置上。

二、常用类型:

1、单齿与多齿不完全齿轮机构

单齿不完全齿轮机构

多齿不完全齿轮机构

例2:蜂窝煤机工作台间歇转动机构

蜂窝煤机

蜂窝煤机工作台间歇转动机构

此课件下载可自行编辑修改,仅供参考! 感谢您的支持,我们努力做得更好!谢谢

认识不完全齿轮机构

不完全齿轮机构

在自动化生产线中采用了大量的间歇机构,有棘 轮机构、槽轮机构和不完全齿轮机构,那什么是不完 全齿轮机构呢?

1

一、不完全齿轮机构的组成及其工作原理

2

二、不完全齿轮机构的类型

3

三、不完全齿轮机构的特点及应用

一、不完全齿轮机构的组成及其工作原理

◆ 由普通齿轮机构演变而成的间歇运动机构。 ◆ 与齿轮机构区别:主动轮仅有一个或几个齿。从动轮被分 成几个区间,各区间内有与主动轮相应数目的齿槽。

例不受机构结构的限制

缺点:从动轮在转动开始及终止时速度突变,冲击较大,一般

仅用于低速、轻载场合

三、特点及应用:

2、应用: 只用于低速、轻载的场合

例1:周期性往复回转机构

主动轴I上装有两个不完全 齿轮A和B,

当主动轴I连续回转时, 从动轴Ⅱ能周期性地输出: 正转——停歇——反转运动

三、特点及应用:

二、常用类型:

2、外啮合与内啮轮与从动轮转向相反

内啮合不完全齿轮机构

主动轮与从动轮转向相同

二、常用类型:

标准齿轮主要参数及其计算-标准齿轮

正常齿制: ha* = 1

c * = 0.25

短齿制: ha* = 0.8 标准齿轮

c * = 0.3

分度圆上齿厚与齿槽宽相等,且齿顶高和 齿根高为标准值的齿轮称为标准齿轮。

根据齿轮所承 受的载荷大小等条 件,选定了模数, 并选定了齿顶高系 数、顶隙系数、压 力角,并确定了齿 轮的齿数后,标准 齿轮各部分的尺寸 就能够利用公式进 行计算。

已知: α=200 z1=20

ha*=1 z2=32

c*=0.25 m=10mm

求: d

da df s

db a

练习

1、已知标准直齿圆柱外齿轮的全齿高 h=18mm,z=30,试计算齿轮的模数m和 分度圆直径d。

2、一对标准直齿圆柱外啮合齿轮传动,大 齿轮的齿顶圆直径da2=408mm,齿数 z=100,压力角α=200,两轴的中心距 a=310mm,试确定小齿轮的:①模数m, 齿数z②计算分度圆直径d1③齿顶圆直径 da1④齿根圆直径df1

外啮合标准直齿圆柱齿轮计算公式

名称 代 号

计算公式

模数 压力角 齿数

m 通过计算定出 α α=200 z 由传动比计算求得

齿距

p p=πm

齿厚

s s=p/2=πm/2

槽宽

e e=s=p/2=πm/2

基圆齿距 pb pb=pcos α=πmcos α

名称

顶系 分度圆直径 基圆直径 齿顶圆直径 齿根圆直径

代

计算公式

号

c c=c*m=0.25m

d d=mz

db db=dcos α=mzosα da da=d+2ha=m(z+2) df df=d-2hf=m(z-2.5)

齿顶高 齿根高 全齿高

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

αam

16

首齿重合度

ε

17

锁止弧半径

R

°

18

主动轮齿顶圆半径

ra1

19

主动轮首齿齿顶圆半径

ras1

20

主动轮末齿齿顶圆半径

ram1

21

从动轮齿顶圆半径

ra2

=39

22

主动轮首末两齿中心线间的夹角

ψ

23

过主动轮锁止弧中心点E的向径 与首齿中线间的夹角

QE

(2)

(2)

24

过主动轮锁止弧起始点S的向径 与末齿中线间的夹角

2γ

9

在一次间歇运动中,从动轮转过的角度所包含的齿距数

z2

25

10

在一次间歇运动中,主动轮仅一个齿时,从动轮转过角度所包含的齿距数

K

3

11

从动轮相邻两锁止弧间的齿槽数,即在一次间歇运动中,主动轮转过的齿数

z1

12

在一尺间歇运动中,从动轮的转角

δ

δ’

13

主动轮末齿齿顶高系数

ham*

=13.5456°

=23.3221

z2

30

10

在一次间歇运动中,主动轮仅一个齿时,从动轮转过角度所包含的齿距数

K

3

11

从动轮相邻两锁止弧间的齿槽数,即在一次间歇运动中,主动轮转过的齿数

z1

12

在一尺间歇运动中,从动轮的转角

δ

δ’

13

主动轮末齿齿顶高系数

ham*

14

主动轮首齿齿顶高系数

has*

has*< ham*=0.3500

15

主动轮首齿和末齿的齿顶压力角

z1

12

在一尺间歇运动中,从动轮的转角

δ

δ’

13

主动轮末齿齿顶高系数

ham*

14

主动轮首齿齿顶高系数

has*

has*< ham*=0.3500

15

主动轮首齿和末齿的齿顶压力角

αas

αam

16

首齿重合度

ε

17

锁止弧半径

R

=36.5926

18

主动轮齿顶圆半径

ra1

19

主动轮首齿齿顶圆半径

ras1

20

主动轮末齿齿顶圆半径

ψ

23

过主动轮锁止弧中心点E的向径 与首齿中线间的夹角

QE

(1)由于 =9.2110

(2)

24

过主动轮锁止弧起始点S的向径 与末齿中线间的夹角

QS

25

主动轮的运动角

β

β’

(当 )

(当 )=181.5525°

26

动停比和运动系数

κ

τ

=1.1074

(当 , )=0.5043

外啮合不完全齿轮机构2的主要参数计算

序号

参数

符号

计算式及结果

1

假想齿数

z1’

z2’

z1’=50

z2’=50

2

模数

m

m=1.5

3

压力角

α

α=20°

4

主,从动轮齿顶高系数

ha1*

ha2*

ha1*=1

ha2*=1

5

中心距

a

6

主动轮转一周,从动轮的间歇运动次数

N

1

7

主,从动轮齿顶压力角

αa1

αa2

8

从动轮顶圆齿间所对应的中心角

2γ

9

在一次间歇运动中,从动轮转过的角度所包含的齿距数

=0.4622

14

主动轮首齿齿顶高系数

has*

has*< ham*=0.3500

15

主动轮首齿和末齿的齿顶压力角

αasαamຫໍສະໝຸດ 16首齿重合度ε

6

17

锁止弧半径

R

16.1088

18

主动轮齿顶圆半径

ra1

19

主动轮首齿齿顶圆半径

ras1

20

主动轮末齿齿顶圆半径

ram1

21

从动轮齿顶圆半径

ra2

22

主动轮首末两齿中心线间的夹角

ram1

21

从动轮齿顶圆半径

ra2

22

主动轮首末两齿中心线间的夹角

ψ

23

过主动轮锁止弧中心点E的向径 与首齿中线间的夹角

QE

(3)

(4)

16.7133°

(2)

=1.4933

24

过主动轮锁止弧起始点S的向径 与末齿中线间的夹角

QS

25

主动轮的运动角

β

β’

(当 )

(当 )

26

动停比和运动系数

κ

τ

(当 , )

主动轮转一周,从动轮的间歇运动次数

N

1

7

主,从动轮齿顶压力角

αa1

αa2

°

8

从动轮顶圆齿间所对应的中心角

2γ

9

在一次间歇运动中,从动轮转过的角度所包含的齿距数

z2

10

10

在一次间歇运动中,主动轮仅一个齿时,从动轮转过角度所包含的齿距数

K

3

11

从动轮相邻两锁止弧间的齿槽数,即在一次间歇运动中,主动轮转过的齿数

外啮合不完全齿轮机构1的主要参数计算

序号

参数

符号

计算式及结果

1

假想齿数

z1’

z2’

z1’=50

z2’=50

2

模数

m

m=1.5

3

压力角

α

α=20°

4

主,从动轮齿顶高系数

ha1*

ha2*

ha1*=1

ha2*=1

5

中心距

a

6

主动轮转一周,从动轮的间歇运动次数

N

1

7

主,从动轮齿顶压力角

αa1

αa2

8

从动轮顶圆齿间所对应的中心角

QS

°

25

主动轮的运动角

β

β’

(当 )

(当 )

26

动停比和运动系数

κ

τ

(当 , )

外啮合不完全齿轮机构3的主要参数计算

序号

参数

符号

计算式及结果

1

假想齿数

z1’

z2’

z1’=50

z2’=50

2

模数

m

m=1.5

3

压力角

α

α=20°

4

主,从动轮齿顶高系数

ha1*

ha2*

ha1*=1

ha2*=1

5

中心距

a

6