整机装配与检验1-9(2)专用辅件装配

电子整机装配工艺规程

电子整机装配工艺规程1.整机装配工艺过程1.1整机装配工艺过程整机装配工艺过程即为整机的装接工序安排,就是以设计文件为依据,按照工艺文件的工艺规程和具体要求,把各种电子元器件、机电元件及结构件装连在印制电路板、机壳、面板等指定位置上,构成具有一定功能的完整的电子产品的过程。

整机装配工艺过程根据产品的复杂程度、产量大小等方面的不同而有所区别。

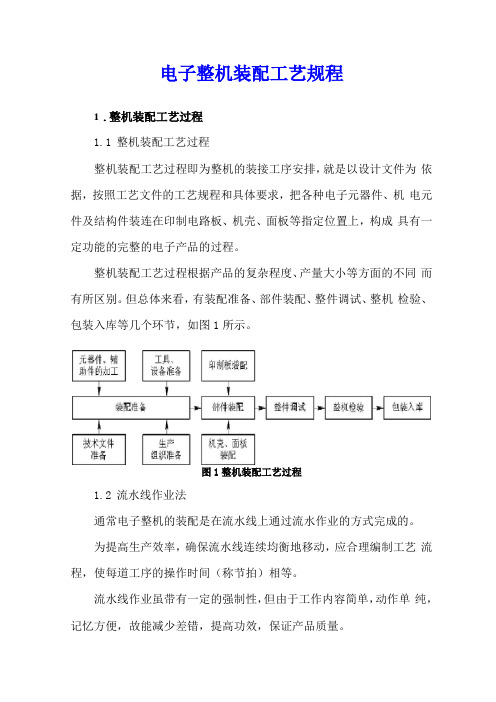

但总体来看,有装配准备、部件装配、整件调试、整机检验、包装入库等几个环节,如图1所示。

图1整机装配工艺过程1.2流水线作业法通常电子整机的装配是在流水线上通过流水作业的方式完成的。

为提高生产效率,确保流水线连续均衡地移动,应合理编制工艺流程,使每道工序的操作时间(称节拍)相等。

流水线作业虽带有一定的强制性,但由于工作内容简单,动作单纯,记忆方便,故能减少差错,提高功效,保证产品质量。

1.3 整机装配的顺序和基本要求1)整机装配顺序与原则按组装级别来分,整机装配按元件级,插件级,插箱板级和箱、 柜级顺序进行,如图2所示。

图2整机装配顺序 元件级:是最低的组装级别,其特点是结构不可分割。

插件级:用于组装和互连电子元器件。

插箱板级:用于安装和互连的插件或印制电路板部件。

箱、柜级:它主要通过电缆及连接器互连插件和插箱,并通过电 源电缆送电构成独立的有一定功能的电子仪器、设备和系统。

(箱、柜级)(插箱板级)(插件级) (元件级) 第四级组装 第三级组装第二级组装第一级组装整机装配的一般原则是:先轻后重,先小后大,先铆后装,先装后焊,先里后外,先下后上,先平后高,易碎易损坏后装,上道工序不得影响下道工序。

2)整机装配的基本要求(1)未经检验合格的装配件(零、部、整件)不得安装,已检验合格的装配件必须保持清洁。

(2)认真阅读工艺文件和设计文件,严格遵守工艺规程。

装配完成后的整机应符合图纸和工艺文件的要求。

(3)严格遵守装配的一般顺序,防止前后顺序颠倒,注意前后工序的衔接。

仪器设备整机装配工艺作业指导书

仪器设备整机装配工艺作业指导书工艺在进行整机装配前,要对接线进行规划和设计,确定每根导线的连接位置和长度。

在配线时,要根据电路原理图和接线图进行布线,保证每根导线的连接正确无误。

同时,要注意导线的颜色、编号和标识,避免出现混淆或错误连接的情况。

2)接线的剥线和插接接线前要对导线进行剥皮处理,剥皮长度要符合规范要求,避免剥皮过短或过长。

插接时要注意插头和插座的匹配性,插头要插入到位,插座要固定好,避免出现松动或接触不良的情况。

3)接线的测试和调试在进行整机装配后,要对接线进行测试和调试,保证每个电路的连接正确无误,并进行电气性能测试,确保整机的性能指标符合要求。

5、整机装配中的质量控制在整机装配过程中,要进行严格的质量控制,确保整机的质量符合要求。

具体措施包括:1)在每个工序完成后,要进行自检和互检,确保每个工序的质量符合要求。

2)在整机装配完成后,要进行专职过程检验,对整机的性能进行测试,确保整机的性能指标符合要求。

3)对不合格品要进行返修或重新制造,保证整机的质量符合要求。

4)对整机装配过程中出现的问题要及时记录和处理,总结经验教训,不断完善整机装配工艺。

在电路设计中,配线是根据接线表要求准备导线的过程。

在配线时需要考虑导线的工作电流、线路的工作电压、信号电平和工作频率等因素。

布线原则非常重要,因为整机内电路之间连接线的布置情况与整机电性能的优劣有密切关系。

因此,需要注意连接线的走向。

具体的布线原则如下:1.为了减小导线间相互干扰,不同用途、不同电位的导线不要扎在一起,要相隔一定距离,或走线相互垂直交叉。

例如,输人与输出信号线、低电平与高电平的信号线、交流电源线与滤波后的直流馈电线等。

2.连接线要尽量短,使分布电感和分布电容减至最小,尽量减小或避免产生导线间的相互干扰和寄生藕合。

需要特别注意高频、高压的连接线。

3.从线扎中引出分支接线到元器件的接点时,线扎应避免在密集的元器件之间强行通过。

线扎在机内分布的位置应有利于分线均匀。

整机装配、检验、交付过程管理制度

整机装配、检验、交付过程管理制度1主题内容与适应范围本办法规定了整机在装配、检验、交付过程中的质量控制内容和要求,以及整机质量控制过程中的管理。

本办法适用于整机装配至发运、销售前的质量控制。

2 引用文件2.1质量信息控制程序2.2监视和测量装置控制程序2.3不合格品控制程序3 整机装配质量控制3.1人员的控制3.1.1操作人员必须熟悉本岗位装配工艺规程和技术要求,掌握实际操作要领,按要求进行装配、调试,并认真检查自己所装配的质量状况,对装配质量承担责任。

3.1.2操作人员必须严格遵守工艺纪律,认真执行工艺规程和安全操作规程,不得有乱敲乱打等野蛮操作行为。

3.2设备和工装的控制3.2.1整机装配过程使用的设备、工装必须满足工艺规程要求,操作人员要按规定做好设备、工装的维护、保养。

3.2.2操作人员要按规定正确使用设备、工装,当发现不能达到装配质量要求时,应立即停止作业,进行维修或更换。

必要时,还应重新检查已装好的产品。

3.3物资的控制3.3.1装配前,操作人员应核对配套件号与装配产品型号是否相符,检查装配件表面有否裂纹、锈蚀、碰伤等瑕疵,以及各相配孔松紧有否异常等问题。

凡不符合要求的不得投入装配,经质量检验员确认后退回仓库。

3.3.2要保证装配件的清洁,对沾有沙尘、油污等的装配件(尤其是配合部位、液压系统等)要做好防尘包装、清洗吹干、擦拭干净后,才能进行装配。

3.4作业环境的控制3.4.1装配使用的物品应定置定位摆放,对不合格的零部件要挂上标牌,实施隔离并及时退库,防止误用。

3.4.2要控制并及时清除与装配无关的现场多余物,保持工作场地整洁。

3.5标识的控制3.5.1对有标识编号或铭牌号的部件,注意保持标识编号或铭牌号的清晰、完整。

3.5.2对不同品种同时在生产线上装配,应有明显标识。

4 试车调试质量控制与入库前检验4.1下线调试员接收装配下线整机,对整机先行调试,排除问题后,将整机及相关质量记录一起交骑行测试员。

电子整机装配与调试项目4 常用装配工具和检测仪器的使用

焊锡特点

• • • •

• • • •

• • • • • • • • •

(1)熔点低 它在180℃时便可熔化,使用25W外热式或20W 内热式电烙铁便可进行焊接。 (2) 具有一定的机械强度 因锡铅合金的强度比纯锡、纯铅的强度要高。又因电子元器件本身的重量较轻,对焊点的 强度要求不是很高,故能满足其焊点的强度要求。 (3)具有良好的导电性 因锡、铅焊料均属良导体,故它的电阻很小。 (4)抗腐蚀性能好 焊接好的印刷电路板不必涂抹任何保护层就能抵抗大气的腐蚀,从而减少了工艺流程,降 低了成本。 (5)附着力强,不易脱落 (6)焊锡有不同的配比 由于锡铅焊料是由两种以上金属按照不同比例组成的。因此,锡铅合金的性能,就要随着 锡铅的配比变化而变化。在市场上出售的焊锡,由于生产厂家的不同,其配置比例有很大 的差别,为能使其焊锡配比满足焊接的需要,因此,选择配比最佳锡铅焊料是很重要的。 常用的焊锡配比是: 锡60% 、铅40%,熔点182℃; 锡50%、铅32%、镉18%,熔点为150℃; 锡35% 、铅42% 、铋23%,熔点为150℃。 (7)焊锡可制成不同的形状 焊料的形状有圆片、带状、球状、焊锡丝等几种。常用的焊锡丝,在其内部夹有固体助焊 剂松香。焊锡丝的直径种类很多,常用有的4mm、3mm、2mm、1 .5mm等。

【项目实施步骤】

1.拆卸功率放大器整机,观看其内部结构,熟 悉各种电子材料的类型、名称和外形。 2.观察各种导线的安装方法。 3.裁剪绝缘导线和屏蔽导线,对导线端头进行 加工。 4.对各种元件的引脚按照工艺要求所示形状进 行加工,并安装到印制电路板上。 5. 用绑线对线扎进行连续结和点结的捆扎。

返回主目录

绝缘材料的品种和性能指标

• 绝缘材料的品种很多,按其形态可分为气体、液体和 固体;按其化学性质可分为无机、有机和混合绝缘材 料。 • 气体绝缘材料:常用的有空气、氮、氢、二氧化碳等。 • 液体绝缘材料:常用的有变压器油、开关油等。 • 固体绝缘材料:常用的有云母、玻璃、瓷漆、胶、塑 料、橡胶等。 • 为了防止绝缘性能损坏造成事故,绝缘材料应符合规 定的性能指标。

整机装配工艺规程

电子整机装配工艺规程1 整机装配工艺过程1.1 整机装配工艺过程整机装配工艺过程即为整机的装接工序安排,就是以设计文件为依据,按照工艺文件的工艺规程和具体要求,把各种电子元器件、机电元件及结构件装连在印制电路板、机壳、面板等指定位置上,构成具有一定功能的完整的电子产品的过程。

整机装配工艺过程根据产品的复杂程度、产量大小等方面的不同而有所区别。

但总体来看,有装配准备、部件装配、整件调试、整机检验、包装入库等几个环节,如图3.1所示。

图3.1 整机装配工艺过程1.2流水线作业法通常电子整机的装配是在流水线上通过流水作业的方式完成的。

为提高生产效率,确保流水线连续均衡地移动,应合理编制工艺流程,使每道工序的操作时间(称节拍)相等。

流水线作业虽带有一定的强制性,但由于工作内容简单,动作单纯,记忆方便,故能减少差错,提高功效,保证产品质量。

1.3整机装配的顺序和基本要求1) 整机装配顺序与原则按组装级别来分,整机装配按元件级,插件级,插箱板级和箱、柜级顺序进行,如图3.2所示。

图3.2 整机装配顺序元件级:是最低的组装级别,其特点是结构不可分割。

插件级:用于组装和互连电子元器件。

插箱板级:用于安装和互连的插件或印制电路板部件。

箱、柜级:它主要通过电缆及连接器互连插件和插箱,并通过电源电缆送电构成独立的有一定功能的电子仪器、设备和系统。

整机装配的一般原则是:先轻后重,先小后大,先铆后装,先装后焊,先里后外,先下后上,先平后高,易碎易损坏后装,上道工序不得影响下道工序。

2)整机装配的基本要求(1) 未经检验合格的装配件(零、部、整件)不得安装,已检验合格的装配件必须保持清洁。

(2) 认真阅读工艺文件和设计文件,严格遵守工艺规程。

装配完成后的整机应符合图纸和工艺文件的要求。

(3) 严格遵守装配的一般顺序,防止前后顺序颠倒,注意前后工序的衔接(4) 装配过程不要损伤元器件,避免碰坏机箱和元器件上的涂覆层,以免损害绝缘性能。

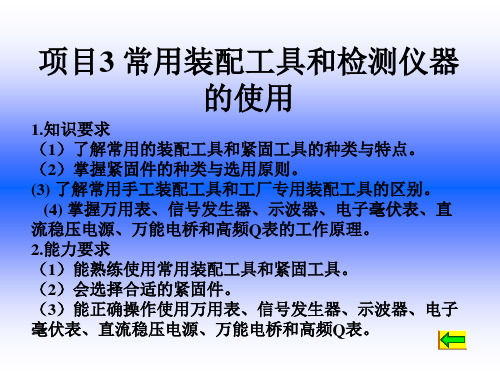

电子整机装配与调试项目3 常用装配工具和检测仪器的使用

• (4)二极管测量 • 将量程开关拨至二极管档,红表笔插入“V•Ω”插孔、接二极管正 极,黑表笔接二极管负极,若管子正常,测锗管时应显示 0.150~0.300V,测硅管时应显示0.550~0.700V,此为正向测量; 反向测量时,将二极管反接,若管子正常将显示“1”,若管子不 正常将显示“000”。 • (5)hFE值测量 • 根据被测管的类型选择量程开关的“PNP”档或“NPN”档,将被 测管的三个管脚e、b、c插入相应的插孔,显示屏上将显示出hFE 值的大小。 • (6)电路通断的检查 • 将红表笔插入“V•Ω”插孔,量程开关旋至蜂鸣器档,让表笔触及 被测电路,若表内蜂鸣器发出叫声,则说明电路是通的,反之则 不通。

• ⑤晶体管直流放大倍数hFE测量:先将转 换开关旋至晶体管调节ADJ位置进行电 气调零,使表针对准300hFE刻度线;然 后将转换开关旋至hFE位置,把被测晶体 管插入专用插孔进行测量。N型管孔插 NPN型晶体管,P型管孔插PNP型晶体管。

• ⑥电感和电容的测量:将量程选择开关 旋至交流10V位置,将被测电容或电感串 接于任一测试棒,而后跨接于10V交流电 压电路中进行测量。在此处键入公式。

5.使用万用表的注意事项

• ⑴先检查表笔的绝缘层和连线是否有损坏甚至裸露出金属。再检 查表笔连线线的通断性。若连线有损坏,应更换后再使用。 • (2)用万用表测量一个已知的电压,来确定万用表是否能正常工 作。若万用表工作异常,请勿使用。保护设施可能已遭到损坏。 • (3)切勿在任何端子和地线间施加超出万用表上标明的额定电压, 在超出30伏交流电均值,42伏交流电峰值或60伏直流电时使用万 用表,请特别注意安全。 • (4)测量各种物理量时,必须使用正确的端子,选择正确的功能 和量程。 • (5)使用测试探针时,手指应在保护装置的后面。 • (6)与其他仪器和电路进行连接时,先连接公共测试导线,再连 接带电的测试导线;切断连接时,则先断开带电的测试导线,再 断开公共测试导线。 • (7)测试电阻、导线和铜箔的通断性、二极管或电容以前,必须 先切断电源再进行测试。大容量的电容器必须先进行放电。

电子整机产品装配与调试课件 (9)

电子整机产品装配与调试

【项目小结】

• 1. 电子整机电子产品在组装成整机后, 还必须进行检验和包装后才能出厂。

• 2.电子整机电子产品的检验包括外观检 验和整机性能的检验。

• 3.电子整机电子产品的包装要符合电子 整机电子产品的特殊要求,要选择合适 的包装材料,按照包装工艺对电子产品 进行包装。

• (5)将上包装纸箱成型;在包装纸箱的上部两边,用打钉机各打 一颗封箱钉;将其放在送箱的拉体上。

• (6)将下缓冲垫放入下纸箱内;将胶袋放入纸箱上;开自动吊机; 将胶袋打开,扶整机入箱后,封好胶袋。

• (7)将上缓冲垫按左右方向放在电视机上;将配套遥控器放入缓 冲垫上的指定位置,并用胶纸贴牢;将附件袋放入电视机旁边, 并盖好纸板。

电子整机产品装配与调试

电子整机产品的检验时间

• (1)入库前的检验 • (2)生产过程中的检验 • (3)整机检验

电子整机产品装配与调试

电子整机产品的样品试验

• 电子整机产品的样品试验是为了全面了 解电子产品的特殊性能,是对定型电子 产品或长期生产的电子产品所进行的例 行验证。为了能如实反映电子产品的质 量,试验的样品机应在检验合格的整机 中随机抽取。

电子整机产品装配与调试

【课后练习】

• 什么叫电子整机电子产品的检验?对检 验的要求是什么?

• 电子整机电子产品整机检验的主要内容 有哪些?

• 电子整机电子产品环境试验的主要内容 有哪些?

• 电子整机电子产品包装的要求有哪些? • 简述电子整机电子产品包装的一般工艺

流程。

电子整机产品装配与调试

整机装配检验规程

100%

11

滑动移置导轨面检查

滑动移置导轨面除用涂色法外,还应用0.04塞尺检验,塞尺在导轨、镶条、压板端部的滑动面间插入深度不得大于长度1/5。

0.04mm塞尺

10%

MC-251型木工刨床

整机装配检验规程

a)用拉力器接在手轮上,手轮作匀速转动,拉力器显示为操纵力;

b)固定指示器,使其触头分别垂直触及中小拖板,转动手柄,指示器显示后反向转动手柄,记录刻度盘空程格数。

a.不定期

b.100%

10

特别重要固定结合面检查

重要结合面:

a)主轴箱与床身结合面;

b)方刀架与小拖板结合面;

c)尾座体与尾座底板结合面。重要结合面紧固后用0.04mm塞尺检验,均不得插入。局部插入深度应不大于结合面宽度的1/5。

试验时机床所有机构工作正常,不发生皮带打滑,变速手柄跳档,电气系统失常现象,跌速≤15%。

转速表

10X10车刀

Ф12X50圆棒

100%

8

机床运转电流试验

在机床电气盒内上电流表,机床分别作空载及带上全部传动链全速运转,记录电流表显示电流。

电流表

20%

9

a)各手轮操纵力检查

b)大小刀架手柄反向空挡量检查

目测

100%

3

传动,进给机构稳定性检查

机床带上所有传动链,在所有转速下传动平稳,无显著冲击、振动,开合螺母开合准确,无阻滞和过松感觉。

目测

手感

100%

4

升降、前后移动机构检查

检查机床前后移动、上升下降是否灵活、计数器指数正确。

百分表

手感

100%

5

检查机床同步带安装应松紧合适,机床运转时无打滑。

电子整机装配与调试项目7 电子产品的整机装配

• 仪器面板零件的装配 • 在仪器面板上装配电位器、波段开关、接插件等,通 常都采用螺纹装配结构。在装配时要选用合适的防松 垫圈,特别要注意保护面板,防止在紧固螺母时划伤 面板。 • 大功率电子器件的装配 • 大功率电子器件在工作时要发热,必须依靠散热器将 热量散发出去,而装配的质量对传热效率影响很大。 以下三点是装配大功率电子器件的要领。 • (1)器件和散热器接触面要清洁平整,保证两者之间 接触良好。 • (2)在器件和散热器的接触面上要加涂硅酯。 • (3)在有两个以上的螺钉紧固时,要采用对角线轮流 紧固的方法,以防止贴合不良。

整机调试

• 整台电子产品组装完成后,就需要对整机进行调试。 整机调试包括调整和测试两部分工作。 • 调整工作包括功能调整和电气性能调整两部分内容。 功能调整就是对电子产品中的可调整部分(如可调元 器件、机械传动器件等)进行调整,使其能够完成正 常的工作过程。电气性能调整则是对整机的电性能进 行调整,使整台电子产品能够达到预定的工作状态。 • 测试则是对组装好的整机进行功能和性能的综合检测, 整体测试产品是否能够达到预定的技术指标,是否能 够完成预定工作。 • 通常,对整台电子产品的调整和测试是综合进行的, 即在调整的过程中需要不断测试,看是否能够达到预 期目标,如果不行则继续调整,直至最终符合设计要 求。

• • •

知识3 压接、绕接、胶结和螺纹 连接

压接的连接机理由三个: • 在压力的作用下,端子发生塑性变形,紧紧挤压导 线; • 导线受到挤压后间隙减小或消失,并产生变形; • 在压力去除后端子的变形基本保持,导线之间紧密 接触,破坏了导线表面的氧化膜,产生一定程度的 金属相互扩散,从而形成良好的电气连接。

扁平电缆线的装配

扁平电缆

已接好的扁平电缆组件

整机装配工艺规程

电子整机装配工艺规程1 整机装配工艺过程1.1 整机装配工艺过程整机装配工艺过程即为整机的装接工序安排,就是以设计文件为依据,按照工艺文件的工艺规程和具体要求,把各种电子元器件、机电元件及结构件装连在印制电路板、机壳、面板等指定位置上,构成具有一定功能的完整的电子产品的过程。

整机装配工艺过程根据产品的复杂程度、产量大小等方面的不同而有所区别。

但总体来看,有装配准备、部件装配、整件调试、整机检验、包装入库等几个环节,如图3.1所示。

图3.1 整机装配工艺过程1.2流水线作业法通常电子整机的装配是在流水线上通过流水作业的方式完成的。

为提高生产效率,确保流水线连续均衡地移动,应合理编制工艺流程,使每道工序的操作时间(称节拍)相等。

流水线作业虽带有一定的强制性,但由于工作内容简单,动作单纯,记忆方便,故能减少差错,提高功效,保证产品质量。

1.3整机装配的顺序和基本要求1) 整机装配顺序与原则按组装级别来分,整机装配按元件级,插件级,插箱板级和箱、柜级顺序进行,如图3.2所示。

图3.2 整机装配顺序元件级:是最低的组装级别,其特点是结构不可分割。

插件级:用于组装和互连电子元器件。

插箱板级:用于安装和互连的插件或印制电路板部件。

箱、柜级:它主要通过电缆及连接器互连插件和插箱,并通过电源电缆送电构成独立的有一定功能的电子仪器、设备和系统。

整机装配的一般原则是:先轻后重,先小后大,先铆后装,先装后焊,先里后外,先下后上,先平后高,易碎易损坏后装,上道工序不得影响下道工序。

2)整机装配的基本要求(1) 未经检验合格的装配件(零、部、整件)不得安装,已检验合格的装配件必须保持清洁。

(2) 认真阅读工艺文件和设计文件,严格遵守工艺规程。

装配完成后的整机应符合图纸和工艺文件的要求。

(3) 严格遵守装配的一般顺序,防止前后顺序颠倒,注意前后工序的衔接(4) 装配过程不要损伤元器件,避免碰坏机箱和元器件上的涂覆层,以免损害绝缘性能。