百分表内校规程

内径百分表使用操作规程

内径百分表使用操作规程(ISO9001-2015)一、百分表的结构百分表是用来校正零件或夹具的安装位置检验零件的形状精度或相互位置精度的。

百分表的读数值为0.01mm。

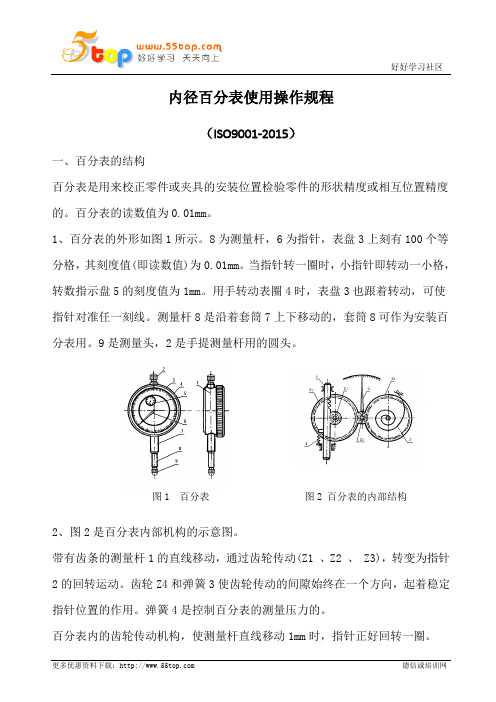

1、百分表的外形如图1所示。

8为测量杆,6为指针,表盘3上刻有100个等分格,其刻度值(即读数值)为0.01mm。

当指针转一圈时,小指针即转动一小格,转数指示盘5的刻度值为1mm。

用手转动表圈4时,表盘3也跟着转动,可使指针对准任一刻线。

测量杆8是沿着套筒7上下移动的,套筒8可作为安装百分表用。

9是测量头,2是手提测量杆用的圆头。

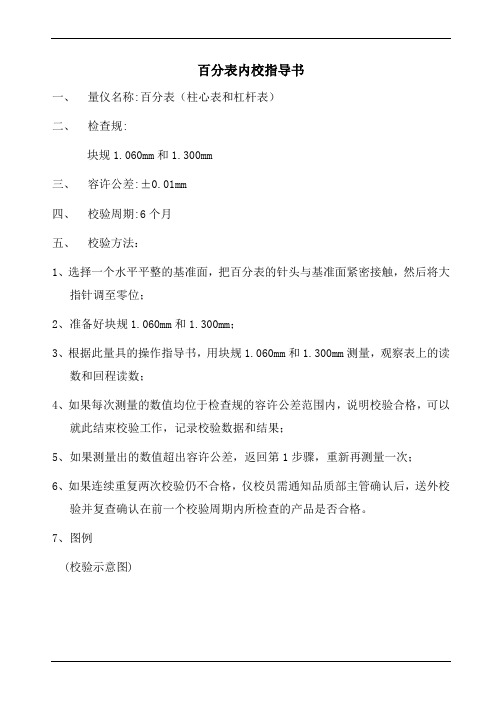

图1 百分表图2 百分表的内部结构2、图2是百分表内部机构的示意图。

带有齿条的测量杆1的直线移动,通过齿轮传动(Z1 、Z2 、 Z3),转变为指针2的回转运动。

齿轮Z4和弹簧3使齿轮传动的间隙始终在一个方向,起着稳定指针位置的作用。

弹簧4是控制百分表的测量压力的。

百分表内的齿轮传动机构,使测量杆直线移动1mm时,指针正好回转一圈。

由于百分表和千分表的测量杆是作直线移动的,可用来测量长度尺寸,所以它们也是长度测量工具。

目前,国产百分表的测量范围(即测量杆的最大移动量),有0~3mm;0~5mm; 0~10mm的三种。

读数值为0,001mm的千分表,测量范围为0~1mm。

二、内径百分表内径百分表是内量杠杆式测量架和百分表的组合,如图3所示。

用以测量或检验零件的内孔、深孔直径及其形状精度。

图3 内径百分表内径百分表测量架的内部结构,由图3可见。

在三通管3的一端装着活动测量头1,另一端装着可换测量头2,垂直管口一端,通过连杆4装有百分表5。

活动测头1的移动,使传动杠杆7回转,通过活动杆6,推动百分表的测量杆,使百分表指针产生回转。

由于杠杆7的两侧触点是等距离的,当活动测头移动1mm时,活动杆也移动1mm,推动百分表指针回转一圈。

所以,活动测头的移动量,可以在百分表上读出来。

两触点量具在测量内径时,不容易找正孔的直径方向,定心护桥8和弹簧9就起了一个帮助找正直径位置的作用,使内径百分表的两个测量头正好在内孔直径的两端。

百分表内校指导书

百分表内校指导书

一、量仪名称:百分表(柱心表和杠杆表)

二、检查规:

块规1.060mm和1.300mm

三、容许公差:±0.01mm

四、校验周期:6个月

五、校验方法:

1、选择一个水平平整的基准面,把百分表的针头与基准面紧密接触,然后将大

指针调至零位;

2、准备好块规1.060mm和1.300mm;

3、根据此量具的操作指导书,用块规1.060mm和1.300mm测量,观察表上的读

数和回程读数;

4、如果每次测量的数值均位于检查规的容许公差范围内,说明校验合格,可以

就此结束校验工作,记录校验数据和结果;

5、如果测量出的数值超出容许公差,返回第1步骤,重新再测量一次;

6、如果连续重复两次校验仍不合格,仪校员需通知品质部主管确认后,送外校

验并复查确认在前一个校验周期内所检查的产品是否合格。

7、图例

(校验示意图)。

标准环规校准内径百分表

标准环规校准内径百分表标准环规校准内径百分表是一种常用的精密测量工具,主要用于测量和校验内径尺寸。

它具有精度高、测量范围广、操作简便等特点,被广泛应用于制造业的各个领域中。

标准环规是校准内径百分表的基准,它是一个制作精度非常高的圆环,其直径已校准并与国际标准统一。

通过与标准环规的对比测量,可以确保内径百分表的测量结果准确可靠。

校准内径百分表的过程主要分为以下几个步骤:1. 环境准备:在进行校准操作之前,首先要确保测量环境整洁干净,避免灰尘、杂质等对测量结果的影响。

此外,环境温度和湿度也会对测量结果产生一定的影响,因此要保持恒定的环境条件。

2. 内径百分表准备:将需要校准的内径百分表清洗干净,确保其表面没有油污或者划痕。

仔细检查百分表的测量叉以及指示器是否正常,确保其能够顺畅移动和显示。

3. 标准环规选择:根据需要测量的内径范围选择合适的标准环规。

标准环规应与待校准的内径百分表的量程相匹配,以确保测量结果的准确性。

4. 校准操作:将标准环规装夹到工作台上,并调整环规的位置,使其与内径百分表的测量叉对齐。

然后,使用内径百分表轻轻地夹住标准环规,确保测量叉与标准环规的内表面紧密接触。

5. 读数和校准:通过移动百分表的指示器,使其指向零位刻度线。

然后,观察百分表的刻度线与标准环规上的对应刻度是否一致。

如果一致,说明内径百分表准确无误;如果不一致,则需要进行调整和校准,直到达到精确的测量结果。

校准内径百分表的频率应根据具体工作环境和使用情况而定。

通常情况下,校准频率应在使用前后进行,并定期进行校准,以确保测量结果的准确性和稳定性。

同时,校准记录的保存也是非常重要的,可以帮助管理人员对测量仪器进行追溯和质量控制。

除了正常使用和校准外,还应注意内径百分表的保养和维护。

使用时要避免碰撞和摔落,以免损坏仪器。

同时,需要定期清洁百分表的表面和测量叉,以去除油污和杂质,保证测量的精确性。

总之,标准环规校准内径百分表是一项重要的精密测量工作,它可以确保内径尺寸的准确性和一致性。

百分表内部校准作业指导书

1. 目的:对百分表进行内部校准,确保其准确度和适用性保持完好。

2. 范围:适用于本公司所有测量用的百分表。

3. 校验基准外校合格的百分表检定仪4. 环境条件室内温度(20±10)℃,湿度不超过80%5. 准备工作5.1检查外观,确定没有影响计量特性因素后再进行校准。

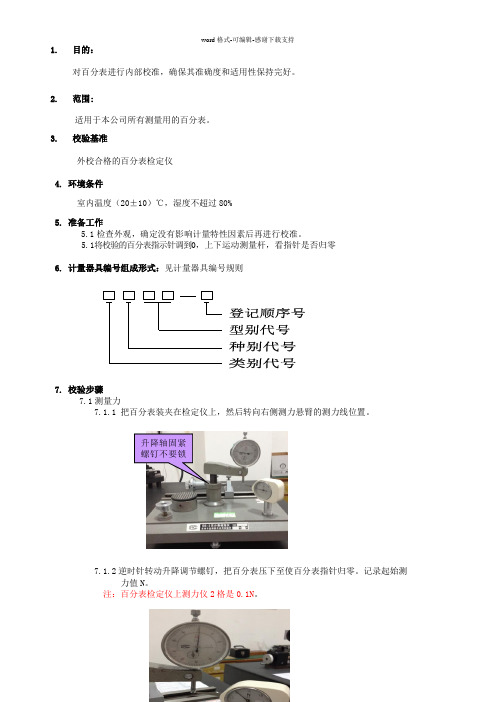

5.1将校验的百分表指示针调到0,上下运动测量杆,看指针是否归零6. 计量器具编号组成形式:见计量器具编号规则7. 校验步骤7.1测量力7.1.1 把百分表装夹在检定仪上,然后转向右侧测力悬臂的测力线位置。

升降轴固紧螺钉不要锁7.1.2逆时针转动升降调节螺钉,把百分表压下至使百分表指针归零。

记录起始测力值N。

注:百分表检定仪上测力仪2格是0.1N。

7.1.3再逆时针转动升降调节螺钉,分别在百分表工作行程的中点和终点位置,记录测力值N。

7.1.4正向完后继续使指针转动5~10分度,顺时针转动反向回零,记录反向终点测力值N。

再顺时针转动升降调节螺钉,分别在百分表工作行程的中点和起始位置,记录测力值N。

记录:起点中点终点正行程N N N反行程N N N结果:最大测量力:N (取正行程中的最大测力值)测力值变化:N (取正行程中测力值的最大值减最小值之差)测量力落差:N (取三项正反向测量力之差中最大的数值)7.2重复性7.2.1将旋臂转向带筋平台上方,将半圆侧块平面部分与百分表测头接触。

升降轴固紧螺钉锁紧在百分表工作行程的始、中、末三个位置上,分别调整指针对准某一刻度值,分别直接提升测杆5次,并分别记录5次中最大读数与最小读数之差。

取最大变化值。

记录:起点中点终点μμμ结果:重复性误差:μ(取最大变化数值)7.3 测杆径向受力对示值的影响7.3.1调整百分表到工作行程的起始位置,测头对准半径为10mm的半圆柱侧块,与侧块圆柱面最高位置附近接触,指针过零。

锁紧升降轴和旋臂的固紧螺钉。

6.3.2在百分表的前、后、左、右4个位置移动侧块各两次。

同轴度调校(百分表法)资料

2010年XXXX公司技能竞赛评分表姓名:考号:时间:20min裁判员年月日2010年XXXX公司技能竞赛评分表姓名:考号:时间:20min找正前的准鲁工作:(1)、工机具、材料:扳手、铜锤、量具、各种调整垫片计算用工具等。

(2)、检查百分表的灵敏度、准确度、无卡涩现象.测头是否松动.表盘面刻度清晰,表针无松动现象。

(3)、表架连接牢固无松动,百分表固定紧固适度。

不可过紧或过松.以免影响测量精度。

,(4)、检查地脚螺栓及地脚接触情况,干净、无杂物。

(5)、条件允许的情况下,最好撤下原全部调整垫片以使调整工作顺利及保证垫片数量。

(6)、生产备用泵在找正前联系生产岗位人员切断电源。

关闭全部连接阀门,保证人员、设备安全。

三、找正工作注意事项:(1)、找正时,两轴不可刚性连接,以保证找正时的准确度。

(2)、注意保持(留)好两轴端距,防止热油泵热膨胀过大或轴窜量过大,一般约3-6ram。

(3)、找正所用调整垫片不应有硬性折皱、卷边、毛刺等。

(4)、找正时(前),尽可能使A2=A4;S2=S4,以使找正工作顺利,同时拧紧地脚,保证测量精度。

(5)、找正时两轴应同时进行0。

、90。

、180。

、270o、360。

旋转.(0o 与360。

的读数必须一致.否则必须找出原因并设法排除)(6)、注意旋转方向,备用机泵应尽可能按工作方向旋转。

避免机械密封断面磨合情况被破坏。

(7)、保证百分表的测头与被测面保持垂直,径向表的表杆中心线应与被测圆弧面直径同心.以保证测量精度。

(8)、找正进行调整时,应注意百分表的方位.避免百分表被卡坏、顶坏。

]。

0t_(9)、不得用铁锤直接敲打设I备,爱护设备,保证施工现场安I全.避免野蛮施工。

_卜o.I(10)、对于热油泵、高温机组,在冷态对中找正时.应考虑到机泵的热膨胀或按找正曲线的要求进行找正。

(也可先进行预热后再进行找正)(11)、D的计算直径应取整数。

L1、lJ2的长度尺寸应取十进位整数。

内校作业指导书

内校作业指导书1、目的对于现有证实产品符合规定要求的监视和测量装置仪器设备进展内校,以到达测量的精度。

2、范围适用于所有监视和测量装置仪器的内校管理。

3、校正环境以现场操作之温度、湿度为准。

4、校正周期内校为3个月,外校为1年。

5、内校程序5.1 深度尺内校程序5.1.1 校正基准:标准量块〔外校合格的标准量块〕或外校的深度尺。

5.1.3 判定标准:测量值误差不超过±0.04㎜,即判为合格。

5.2 外径千分尺内校程序:5.2.1 校正基准:外校合格的标准量块或外校的千分尺。

5.2.3 判定标准;示值误差不超过±0.02㎜,即为合格。

5.3 游标卡尺内校程序5.3.1 校正基准:外校合格的标准量块或外校的游标卡尺。

5.3.3 判定标准:示值误差不超过±0.02㎜,即为合格。

5.4 称重仪器内校程序5.4.1 校正基准:选用外校校正合格的砝码。

5.5 电导值测定仪内校程序5.5.1 校正基准:选用外校合格电导值测定仪进展校验。

5.5.3 判定标准显示值和测量值误关不超过0.1MAn ,判为合格。

5.6 百分表内校程序5.6.1 校正基准:选用外校合格的百分表或合格的标准块。

5.6.3 判定标准示值误差不超过±0.01㎜,即为合格。

5.7 钢卷尺内校程序5.7.1 校正基准:选用外校合格的量块。

5.7.3 判定基准如果钢卷尺的每段误差未超过±1㎜,全长累计误差未超过±3㎜,即为合格。

5.8 温度计内校程序5.8.1 校正基准:选用外校合格的温度计进展比照校正。

5.8.3 判定标准:量程为110℃〔含〕以下,示值误差不超过±2℃,量程为110℃~300℃,示值误差不超过4℃判为合格。

5.9 记录保存5.9.1 校验合格后,贴上校验标签。

5.9.2 校验不合格时,依实际情况判定为降级使用或作报废处理。

5.9.3 将校验结果登录?计量仪器设备档案?上。

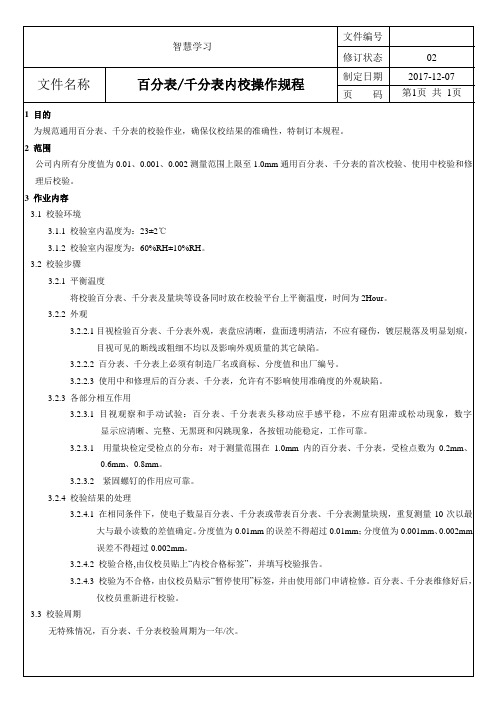

百分表千分表内校操作规程

3.2.4校验结果的处理

3.2.4.1在相同条件下,使电子数显百分表、千分表或带表百分表、千分表测量块规,重复测量10次以最大与最小读数的差值确定。分度值为0.01mm的误差不得超过0.01mm;分度值为0.001mm、0.002mm误差不得超过0.002mm。

3.2.4.2校验合格,由仪校员贴上“内校合格标签”,并填写校验报告。

3.2校验步骤

3.2.1平衡温度

将校验百分表、千分表及量块等设备同时放在校验平台上平衡温度,时间为2Hour。

3.2.2外观

3.2.2.1目视检验百分表、千分表外观,表盘应清晰,盘面透明清洁,不应有碰伤,镀层脱落及明显划痕,目视可见的断线或粗细不均以及影响外观质量的其它缺陷。

3.2.2.2百分表、千分表上必须有制造厂名或商标、分度值和出厂编号。

3.2.4.3校验为不合格,由仪校员贴示“暂停使用”标签,并由使用部门申请检修。百分表、千分表维修好后,仪校员重新进行校验。

3.3校验周期

无特殊情况,百分表、千分表校验周期为一年/次。

1目的

为规范通用百分表、千分表的校验作业,确保仪校结果的准确性,特制订本规程。

2范围

公司内所有分度值为0.01、0.001、0.002测量范围上限至1.0mm通用百分表、千分表的首次校验、使用中校验和修理后校验。

3作业内容

3.1校验环境

3.1.1校验室内温度为:23±2℃

3.1.2.2.3使用中和修理后的百分表、千分表,允许有不影响使用准确度的外观缺陷。

3.2.3各部分相互作用

3.2.3.1目视观察和手动试验:百分表、千分表表头移动应手感平稳,不应有阻滞或松动现象,数字显示应清晰、完整、无黑斑和闪跳现象,各按钮功能稳定,工作可靠。

百分表作业指导书

百分表作业指导书百分表作业指导书1.目的:便于规范百分表的内校作业手法,确保校验结果的准确性。

2.范围:我公司所有百分表的内部校验。

3.校验环境:温度:23℃±5℃;湿度:20%-80%rh.4.操作方法:4.1.校验工具:经国家计量,并在有效期的“块规”、“大理石平台”、“高度规”4.2步骤:a.戴好手套,检查“百分表”外观是否正常,能否正常运作,并做相应调整;b.将需校验的“百分表”指针调到“0”,上下运动测量杆,看指针是否归零;c.将“块规”放置于平台上,让“百分表”固定在“高度规”上,并调整适当预压的测量高度。

分别测1、2、3、5、10块规,各测10次,将“测量值”记录于《检验报告》中。

d.“测量值”与“标准值”之差≤0.02mm,判校准合规;反之,则说明百分表失准,需要维修或更新。

5.注意事项:5.1校验后,需清理工作现场;5.2块规应擦“防锈油”后放入盒中;5.3校验周期1年/次。

049百分表校正作业指导书2016-05-31 19:24 | #2楼一 .目的:為消除不良測量器具帶來的品質變异及品質隱患.二、範圍:適用於分度值為0.01mm.測量範圍0-3mm.0-5mm.0-10mm的百分表的檢定.三、檢定程序3.1檢定條件3.1.1室內溫度20±10℃3.1.2室內濕度為60±5%3.2外觀:要求指示表的表蒙應透明潔凈,不應有氣泡和明顯劃痕.表眕刻線應清晰平直,無目力可見的'斷線和粗細不勻,測頭上不應有碰傷.鋚踖.斑點和明顯的劃痕,其它表面上不應有脫漆.脫鉻和毛刺及影響外觀質量的其它缺陷.3.3各部分相互作用表圈辒動應平穩,靜止可靠,與表體的配合應無明顯的鬆動.測杆的移動及指針回辒應平穩.靈活,不得有卡住和阻滯琭象.緊固指示表裝奱套筒後,測杆應能自由移動,不得卡住.3.4指針與表眕的相互位置3.4.1指針辒一圈應位於測杆輘線左上方距離刻線8~25度內.3.4.2測杆行程應超過工作行程終點,過終點的行程不少於0.5mm,指針末端上表面至表盤之間距離不超過0.9mm.3.4.3指針末端與表盤刻線方向應一致,無目力可見的偏斜.3.5指針末端與表盤刻線寬度:指針末端與表盤刻線寬度要求為0.15~0.25mm.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 的:内校百分表(参照标准:JJG 34-96)

适用范围:本规程适用于新制造的/使用中和修理后数显和指针式的分度值为0.01mm ,测量范围为0~0.8mm ,

0~3mm ,0~5mm ,0~12.7mm 的百分表的检定。

适用环境:室温在20+/-10°C ,每小时温度变化不大于1°C ,平衡温度时间不少与2hr 。

一、 内校项目及所用工具

1、外观,目视检查;

2、指针与表盘相互位置(针对指针式百分表),目视检查;

3、测力,用百分表测力仪来检查;

4、示值变动性,用百分表检定仪来检查;

5、测杆径向受力对示值影响,用百分表检定仪来检查;

6、示值误差,用百分表检定仪来检查;

7、误差,用百分表检定仪来检查。

二、 内校的技术要求和方法 1、外观:

1.1 指针式的:其表面应完好无损、刻度清晰,指针转动灵活,且在不工作时指针与刻度线对准。

1.2 数显式的:其表面应完好无损,当数显按钮按下时有数字显示,并各功能正确。

2

、指针与表盘相互位置(针对指针式百分表):

2.1 百分表的测杆处于自由状态时,调整表盘零刻线和测杆轴线方向重合,此时指针位置应符合以下要3、测力:

3.1 检定方法:用分度值不大于0.1N 的测力仪在百分表工作行程的始、中、末3个位置上检定,正向检定完后继续使指针转动5~10个分度,再进行反向检定。

3.2 正行程中的最大测力值即为百分表的最大测力。

单向行程中的最大测力值与最小测力值之差即为表的单向行程测力变化。

各点的正行程测力值与反行程测力值之差,即为同一点正反向测力变化,均不应超过下表的要求:

4、示值变动性:

4.1 检定方法:将百分表装夹在刚性表架上,使测杆轴线垂直于平面工作台,在工作行程的始、中、末3个位置上,分别调整指针对准某一刻度,提升测杆5次,5次中最大读数与最小读数之差即为该位置上的示值变动性,上述3个位置的示值变动性均应不超过下表的要求。

4.2 示值变动性要求表:

5、测杆径向受力对示值影响:

5.1 检定方法:将百分表装夹在刚性表架上,使测杆轴线垂直于带筋的工作台,在测头与工作台之间放置一个半径为10mm 的半圆柱测块,调整百分表于工作行程起始位置与测块圆柱面最高位置附近接触,沿测块母线垂直方向,分别在百分表的前、后、左、右4个位置移动测块各2次,每次测块的最高点与表的测

头接触出现最大值(转折点)时,记下读数,在8个读数中,最大与最小值之差应不超过5.2表的要求。

这一检定还应在工作行程的中、末两个位置上进行。

5.2 测杆径向受力对示值影响要求表:

6、示值误差:

6.1 检定方法:先将检定仪和百分表分别对好零位,百分表示值误差是在正反行程的方向上每间隔10个

分度进行检定。

检定仪移动规定分度后,在百分表上读取各点相应的误差值,直到工作行程终点,继续压缩测杆使指针转过10个分度,接着反向进行检定。

6.2 在整个检定过程中,中途不得改变测杆的移动方向,也不应对受检表和检定仪作任何调整。

决定反行

程误差的正负号和正行程的相同。

6.3 百分表的工作行程示值误差由正行程内各受检点误差中的最大值与最小值之差确定。

6.4 百分表任意1毫米的示值误差分别根据百分表0~1,1~2,2~3…mm各段正行程范围内所得误差中的

最大值与最小值之差来确定。

6.5 百分表任意0.1mm范围内的示值误差以正行程内任意相邻两点上的误差之差来确定。

6.6 示值误差和回程误差要求表:

7

7.1 检定方法:在示值误差检定完后,取正、反行程同一点误差之差的最大值确定。

7.2 要求:百分表的回程误差应不超过表6.6的要求。

三、百分表内校不良处理

1、对于内校不良的百分表,做好标识,放到指定区域。

2、对于使用不良百分表所检验的产品,具体处理参照Southco 文件:Pro-11。

四、百分表内校的相关记录

内校测量的数值记录在:Form59132 - Southco Internal Calibration Report内。

五、百分表内校周期

校验周期为一年。