复合材料-1-增强机理

聚合物基复合材料 知识点总结

第二章增强材料1.增强材料的品种:1)无机纤维:(1)玻璃纤维(2)碳纤维:①聚丙烯腈碳纤维②沥青基碳纤维(3)硼纤维,(4)碳化硅纤维,(5)氧化铝纤维2)有机纤维:(1)刚性分子链——液晶(干喷湿纺):①对位芳酰胺②聚苯并噁唑③聚芳酯(2)柔性分子链:①聚乙烯②聚乙烯醇2.玻璃纤维的分类:1)按化学组成份:有碱玻璃纤维,碱金属含量>12%;中碱玻璃纤维,碱金属含量6%~12%;低碱玻璃纤维,碱金属含量2%~6%;微碱玻璃纤维,碱金属含量<2%2)按纤维使用特性分:普通玻纤(A-GF);电工玻纤(E玻纤);高强玻纤(S玻纤或R玻纤);高模玻纤(M-GF);耐化学药品玻纤(C玻纤)……3)按产品特点分:长度(定长玻纤<6-50mm>,连续玻纤);直径(粗纤维30μm,初级纤维20μm,中级纤维10-20μm,高级纤维3-9μm);外观(连续纤维,短切纤维,空心玻纤,磨细纤维和玻璃粉)3.玻璃纤维的制备:目前生产玻璃纤维最多的方法有坩埚拉丝法(玻璃球法)和池窑拉丝法(直接熔融法)4.玻璃纤维的力学特性:1)玻璃纤维的拉伸应力--应变关系:玻璃纤维直到拉断前其应力-应变关系为一条直线,无明显的屈服、塑性阶段,呈脆性材料特征2)玻璃纤维的拉伸强度较高,但模量较低;解释:(1)Griffith微裂纹理论:玻璃在制造过程中引入许多微裂纹,受力后裂纹尖端应力集中。

当应力达到一定值时,裂纹扩展,材料破坏。

所以,缺陷尺寸越大,越多,应力集中越严重,导致强度越低(2)分子取向理论:玻纤在制备过程中,受到定向牵引力作用,分子排列更规整,所以玻纤强度更大。

3)玻璃纤维强度特点:单丝直径越小,拉伸强度σb越高;试样测试段长度L越大,拉伸强度σb越低。

这两点结果被称为玻璃纤维强度的尺寸效应和体积效应,即体积或尺寸越大,测试的强度越低4)缺点:①强度分散性大,生产工艺影响②强度受湿度影响,吸水后,湿态强度下降③拉伸模量较低(70GPa),断裂伸长率约为2.6%5.玻璃纤维纱的常用术语、参数:(填空)1)原纱:指玻璃纤维制造过程中的单丝经集束后的单股纱2)表示纤维粗细的指标:①支数β:指1g原纱的长度(m),支数越大表示原纱越细②特(tex):指1000m长原纱的质量(g),tex数越大,纱越粗③旦、袋(den):指9000m长原纱的质量(g),den 数越大纱越粗3)捻度:表示纱的加捻程度,指每米长原纱的加捻数,即捻/m。

水泥基复合材料的增强与机理研究

关 键词 :水泥基 复合材料 ;聚合 物增 强 ;纳米 氧化硅 ; 溶胶 ;改性 硅 中图分类 号 :T 5 8 0 3 U 2 . 4 文 献标识 码 : B

The Re e r h o i o c m e to m e s a c n Re nf r e n f Ce nt Co po ie n lv ntM e h nim m s t s a d Re e a ca s

Ab t a t o y i y l o o ( VA ) 、 c y a e v n l7 7 d me h l c a o t mu so n s r c :P l v n lac h P a r l t ~ i y , - i t y o t n a e e li n a d is mo iid b n e , i c O , a o s l o i x d r d p e e p c i e y a e n o — t d f i d r sl a S l n n — i c n d o i e we e a o t d r s e tv l s r i f r e i i cn h s . err i f r i g e f c so e n a e o o ie we e c mp r d Th e t l g p a e Th i en o c n fe t n c me t s d c mp st r o a e . e t s b r s ls s o d t a h r ssg i c n n a c me to c a ia r p r is Th n e u t h we h tt e e wa i n f a t h n e n fme h n c l o e te . e a — i e p h n e n f p o e t s i g e t r wi i c o o p r d wih n n — i c n d o i e a c me to r p ri s r a e t sl a s lc m a e t a o s l o i x d . e h i i Th i me h n s o e n o c m e t wa t d e . r h r o e t e d fe e c s o ir — er c a im f r i f r e n s s u id Fu t e m r , h i r n e f m c o f s r c u e r e c i e n n l z d wi h e p o h EM b e v to . t u t r s we e d s r b d a d a a y e t t e h l ft e S h o s r a i n Ke r s e n a e o p s t ;p l me e n o c d c n r t ;n n - i c n d o i e y wo d :c me t b s d c m o i e o y rr i f r e o c e e a o s l o i x d ; i

复合材料的复合原理及界面

作用,而且在不同的生产过程中或复合材料的使

用期间,粘结机理还会发生变化,如由静电粘结 变成反应粘结。

33

体系不同,粘结的种类或机理不同,这主要取决于

基体与增强材料的种类以及表面活性剂(或称偶联剂) 的类型等。 界面粘结机理主要有机械作用理论、静电作用理论、 界面反应理论、浸润理论、可变形层理论、约束层 理论等。

28

为了提高复合材料组元间的浸润性,常常通过对增

强材料进行表面处理的方法来改善润湿条件,有时也可

通过改变基体成分来实现。

29

多数陶瓷基复合材料中增强材料与基体之间不发生化

学反应,或不发生激烈的化学反应。

有些陶瓷基复合材料的增强材料与其基体的化学成分 相同。

30

例如,如SiC晶须或SiC纤维增强SiC陶瓷,这种复合材 料也希望建立一个合适的界面,即合适的粘接强度、界面层 模量和厚度以提高其韧性。

外,还有基体中的合金元素和杂质、由环境带来的

杂质。 这些成分或以原始状态存在,或重新组合成新的化 合物。 界面上的化学成分和相结构非常复杂。

7

复合材料界面的作用可以归纳为以下几种效应: 1、传递效应 界面能传递力,即将外力传递给增强 体,起到基体和增强体之间的桥梁作用。 2、阻断效应 结合适当的界面有阻止裂纹扩展、中 断材料破坏、减缓应力集中的作用。 3、不连续效应 在界面上产生物理性能的不连续性 等现象,如抗电性、耐热性、尺寸稳定性等。

26

对于一个指定的体系,接触角随着温度、保持时 间、吸附气体等而变化。 浸润性仅仅表示了液体与固体发生接触时的情况, 而并不能表示界面的粘结性能。

27

一种体系的两个组元可能有极好的浸润性,但它们之 间的结合可能很弱,如范德华物理键合形式。

(完整版)复合材料期末复习

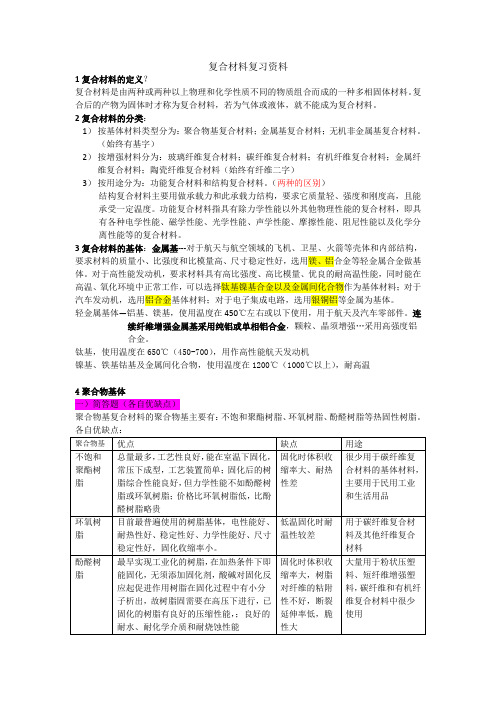

复合材料复习资料1复合材料的定义?复合材料是由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料。

复合后的产物为固体时才称为复合材料,若为气体或液体,就不能成为复合材料。

2复合材料的分类:1)按基体材料类型分为:聚合物基复合材料;金属基复合材料;无机非金属基复合材料。

(始终有基字)2)按增强材料分为:玻璃纤维复合材料;碳纤维复合材料;有机纤维复合材料;金属纤维复合材料;陶瓷纤维复合材料(始终有纤维二字)3)按用途分为:功能复合材料和结构复合材料。

(两种的区别)结构复合材料主要用做承载力和此承载力结构,要求它质量轻、强度和刚度高,且能承受一定温度。

功能复合材料指具有除力学性能以外其他物理性能的复合材料,即具有各种电学性能、磁学性能、光学性能、声学性能、摩擦性能、阻尼性能以及化学分离性能等的复合材料。

3复合材料的基体:金属基---对于航天与航空领域的飞机、卫星、火箭等壳体和内部结构,要求材料的质量小、比强度和比模量高、尺寸稳定性好,选用镁、铝合金等轻金属合金做基体。

对于高性能发动机,要求材料具有高比强度、高比模量、优良的耐高温性能,同时能在高温、氧化环境中正常工作,可以选择钛基镍基合金以及金属间化合物作为基体材料;对于汽车发动机,选用铝合金基体材料;对于电子集成电路,选用银铜铝等金属为基体。

轻金属基体—铝基、镁基,使用温度在450℃左右或以下使用,用于航天及汽车零部件。

连续纤维增强金属基采用纯铝或单相铝合金,颗粒、晶须增强…采用高强度铝合金。

钛基,使用温度在650℃(450-700),用作高性能航天发动机镍基、铁基钴基及金属间化合物,使用温度在1200℃(1000℃以上),耐高温4聚合物基体一)简答题(各自优缺点)聚合物基复合材料的聚合物基主要有:不饱和聚酯树脂、环氧树脂、酚醛树脂等热固性树脂。

各自优缺点:二)聚合物基体的作用选择题:a . 将纤维黏在一起;b.分配纤维间的载荷;c .保护纤维不受环境的影响5陶瓷基特点:比金属更高的熔点和硬度,化学性质非常稳定,耐热性、抗老化性好,但脆性大,韧性差。

陶瓷基复合材料增强机制机理

陶瓷基复合材料增强机制、机理的研究现状及展望陶瓷基复合材料(CMC),一般是指相变增韧、颗粒增韧陶瓷和纤维及晶须增韧陶瓷材料。

这是目前备受重视的新型耐高温结构材料。

本文将介绍陶瓷基复合材料这种新型复合材料的机理和研究现状及展望。

与常规材料和非陶瓷复合材料相比,陶瓷材料具有耐高温、抗腐蚀、超硬度抗氧化和抗烧结等优异性能。

作为高温结构材料,尤其作为航空航天飞行器需要承受极高温度的特殊部位结构用材料具有很大的潜力。

因此世界各国都把结构陶瓷看作是对未来工业革命有重大作用的高技术新材料而给以重点研究和发展并相继开展了陶瓷汽车发动机、柴油机和航空发动机等大规模高温陶瓷热机研究计划,出现了陶瓷热,然而,常规结构陶瓷还存在缺陷和问题,主要是材料的脆性,可靠性不高等,应用于现在科技领域还有许多问题急需研究解决。

陶瓷基复合材料引起人们关注的重要原因就在于他可以改善陶瓷基材料的力学性能,特别是脆性,因此陶瓷基复合材料的发展和研究将成为陶瓷大规模应用计划取得成功的关键。

陶瓷基复合材料是在陶瓷基体中引入第二相材料,使之增强、增韧的多相材料,又称为多相复合陶瓷或复相陶瓷。

陶瓷基复合材料是2O世纪8O年代逐渐发展起来的新型陶瓷材料,包括纤维(或晶须)增韧(或增强)陶瓷基复合材料、异相颗粒弥散强化复相陶瓷、原位生长陶瓷复合材料、梯度功能复合陶瓷及纳米陶瓷复合材料。

其因具有耐高温、耐磨、抗高温蠕变、热导率低、热膨胀系数低、耐化学腐蚀、强度高、硬度大及介电、透波等特点,在有机材料基和金属材料基不能满足性能要求的工况下可以得到广泛应用,成为理想的高温结构材料。

连续纤维增强复合材料是以连续长纤维为增强材料,金属、陶瓷等为基体材料制备而成。

金属基复合材料是以陶瓷等为增强材料,金属、轻合金等为基体材料而制备的。

从20世纪60年代起各国都相继对金属基复合材料开展了大量的研究,因其具有高比强度、高比模量和低热膨胀系数等特点而被应用于航天航空及汽车工业。

复合材料的界面理论

复合材料的界面理论1、界面形成及其形成1.1界面的定义复合材料的界面是指基体与增强相之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

复合材料的界面是一个多层结构的过渡区域,约几个纳米到几个微米。

此区域的结构与性质都不同于两相中的任何一相。

这一界面区由五个亚层组成,每一亚层的性能都与基体和增强相的性质、复合材料成型方法有关。

界面区域如图1-1所示。

1.2界面的形成复合材料体系对界面要求各不相同,它们的成形加工方法与工艺差别很大,各有特点,使复合材料界面形成过程十分复杂,理论上可分为两个阶段: 第一阶段:增强体与基体在一组份为液态(或粘流态)时的接触与浸润过程。

在复合材料的制备过程中,要求组份间能牢固的结合,并有足够的强度。

要实现这一点,必须要使材料在界面上形成能量最低结合,通常都存在一个液态对固体的相互浸润。

所谓浸润,即把不同的液滴放到不同的液态表面上,有时液滴会立即铺展开来,遮盖固体的表面,这一现象称为“浸润”。

第二阶段:液态(或粘流态)组份的固化过程,即凝固或化学反应。

固化阶段受第一阶段的影响,同时它也直接决定着所形成的界面层的结构。

以固热性树脂的固化过程为例,固化剂所在位置是固化反应的中心,固化反应从中心以辐射状向四周扩展,最后形成中心密度大、边缘密度小的非均匀固化结构,密度大的部分称为胶束或胶粒,密度小的称胶絮。

2、界面对复合材料性能的影响及影响界面结合强度的因素 2.1界面对复合材料性能的影响复合材料内界面结合强度是影响复合效果的最主要因素。

界面的结合强度主要取决于界面的结构、物理与化学性能。

具有良好结合强度的界面,可以产生如下强化效应:(1)阻止裂纹的扩散,提高材料的韧性;(2)通过应力传递,使强化相承受较大的外载荷,提高复合材料的承载能力;(3)分散和吸收各种机械冲击和热冲击的能量,提高抗外加冲击的能力;(4)使强化相与基体产生既相互独立又相互协调的作用,弥补各自的缺点,获得新的材料使用性能。

复合材料第2章 增强材料

❖ 单向增强结构

这种结构是指增强材料一维平 行排列分布在基体中,PMC、 MMC、CMC中较为常见结构。

TaCf

界面及 界面反 应层

SiC

f

Ti基体

SiCf /Ti单向增强复合材料

TaCf/Superalloy(原位定向 凝固)

钨纤维(丝)单向增强高温合金显微组 织

❖ 层状增强结构

增强材料以织物(布、毡)方式增强,或双向正交、或铺层(多向)方 式分布在复合材料基体中,是PMC、C/C常用的结构,如层压板、迭层板等。 在CMC中,也可以纤维按层状,在基体中原位形成分散状的增强相。

SiCf/Al2O3原位生成陶瓷基复合材料

喷涂法制备的Al2O3与高温合金复合 的层状复合材料

蒙脱土/聚丙烯酰胺纳米层状复合材料 (龙斌,清华大学硕士学位论文,2007年)

❖ 网络状增强结构

网络状增强结构分为三维、多维网络状结构,三维结构也有称为三向,或三 向正交增强结构。一般通过编织方式将纤维或将预浸料编织成三维或多维预制 体。比较典型的是三维正交C/C复合材料,按纤维的方向分为L、T、N三个方 向经编织成三维立体结构,但各个方向的纤维含量可以相同或不同。在C/C复 合材料中,也可以在层状结构的基础上采用Z向针刺的方法形成三维结构。

❖ 低密度——仅为1.44 g/cm3,几乎只有石棉密度的一半,低于碳纤维。 ❖ 热稳定性——在热试验中(TGA)非常稳定,直至600℃才有明显的重量丧失;在

427℃下不分解,在-190℃低温下不变脆;强度长期在150℃下几乎不变,在 高温下不易变形,尺寸稳定,特别是其柔韧性好,抗冲击。在空气中难以燃烧, 离焰自熄。

❖ 经过热处理和改善原料的结构后,可得到提高了综合性能的不同牌号的芳 纶纤维。

颗粒增强复合材料的强度预测

复合材料的增强原理在复合材料中,由于增强体的形态不同,其增强原理也有很大差别,以下简要介绍几种复合材料的增强原理。

(1)弥散强化原理弥散增强复合材料是由弥散颗粒与基体复合而成。

其增强机理与析出强化机理相似,可用Orowan 机理及位错绕过理论来解释,见图1。

此时,载荷主要由基体承担,弥散微粒阻碍基体的位错运动。

微粒阻碍基体位错运动的能力越大,增强的效果越大。

在剪切应力的作用下,位错的曲率半径R 为i m b G R τ2/= (1)式中,G m 是基体的剪切模量,b 是柏氏矢量。

若微粒之间的距离为D f ,当剪切应力τi 大到使位错的曲率半径R=D f /2时,基体发生位错运动,复合材料产生塑性变形,此时剪切应力即为复合材料的屈服强度f m c D b G /=τ (2)假设基体的理论断裂应力为G m /30,基体屈服强度为G m /100,它们分别为发生位错运动所需剪应力的上、下限。

代入式(2)中得出微粒间距的上、下限分别为0.3μm 和0.01μm 。

当微粒间距在0.01~0.3μm 之间时,微粒具有增强作用。

若微粒直径为d ,体积分数为V p 、微粒弥散且均匀分布,根据体视金相学,有如下关系:)1()/32(2/12p p p p V V d D -= (3)代入式(2)即得:⎥⎦⎤⎢⎣⎡-=)1()/32(/2/12p p p m c V V d b G τ (4)显然,微粒尺寸越小,体积分数越高,强化效果越好:一般V p =0.01%~0.15%,d=0.01~0.1μm 。

(2)颗粒增强原理颗粒增强复合材料是由尺寸较大(>1μm )的坚硬颗粒与基体复合而成。

其增强原理与弥散增强有区别,在颗粒增强复合材料中,虽然载荷主要由基体承担,但颗粒也承受载荷并与约束基体的变形、颗粒阻止基体位错运动的能力越大,增强效果越好。

在外载荷的作用下,基体内位错的滑移在基体-颗粒界面上受到阻滞,并在颗粒上产生应力集中,其值为:σσn i = (5)根据位错理论,应力集中因子为:b G D n m p /σ= (6)将上式代入式(5)得:b G D m p i /2σσ= (7)如果p i σσ=时,颗粒开始破坏,产生裂纹,引起复合材料变形,并令C G p p /=σ,则有: b G D c G m p pp i /2σσσ=== (8)式中,σp 为颗粒强度,c 为常数。

Ti-Al层状金属复合材料的增强增韧机理与力学行为研究

Ti-Al层状金属复合材料的增强增韧机理与力学行为研究层状Ti-Al复合板由交替排列的强度较高的钛层和塑性好的铝层通过热压-轧制而成,这种材料能够结合两种材料的性能优势,弥补单一的金属材料的某些方面的不足,表现出更优良的特性。

本课题主要对Ti-Al层状金属复合材料中钛层的力学行为和复合材料的增强增韧机理进行研究。

采用塑性细观力学方法编写程序对钛弹塑性变形过程进行数值分析。

之后选取合理的韧性破坏准则分析其韧性破坏失效过程和增韧机理。

在此基础上引入铝层弹塑性变形的宏观本构关系以及缺陷层理论,分析随着各相层厚比变化,Ti-Al层状金属复合材料的增强增韧机制。

本文首先介绍了晶体学基本理论、多晶体塑性变形的基本理论以及金属材料变形的韧性破坏准则。

根据钛晶格常数等特点和钛合金塑性变形研究的相关实验得到影响金属钛塑性变形过程的主要变形机制是滑移和孪生,一般数值分析过程重点考虑滑移机制。

将林同骅模型进行改进分析推导得到适用于描述多晶体钛的弹塑性变形过程的塑性细观力学模型。

在此基础上编写程序对多晶钛的弹塑性变形进行数值分析得到能够体现多晶体钛细观变形特点的应力应变关系。

这一塑性细观力学模型可以更好的应用于数值分析密排六方晶体的弹塑性变形过程。

之后研究了描述金属材料韧性破坏的断裂准则,通过对实验结果的观察分析得到钛断裂形式为微孔聚集型断裂。

选取Rice-Tracey韧性断裂模型使用阀值控制的方法来描述材料韧性破坏行为,合理的描述了多晶钛的失效行为。

进一步改变加载过程,对不同应力状态下钛单轴拉伸进行数值分析,使用韧性断裂准则分析不同应力状态后钛单轴拉伸的结果,得到不同应力作用下断裂韧性值C随应变变化关系。

发现对应于同一应变量,有外部应力作用与无外部应力相比韧性断裂值C明显减小了,约束状态越强,韧性断裂值C减小越明显,同时韧性断裂值C随着拉伸方向应变不断增大的趋势也减小了。

这一分析结果表明在钛薄板拉伸过程中垂直于板面方向一定形式的应力作用对于其整体的拉伸有较好的增韧效果。

复合材料的复合原理

单向纤维增强复合材料的断裂强度单向纤维增强复合材料的断裂强度σσc 和弹性模量模量E E c 与各组分材料性能关系如下与各组分材料性能关系如下::式中式中::σf 、E f 分别为纤维断裂强度和弹性模量分别为纤维断裂强度和弹性模量;;σm 、E m 分别为基体材料的强度和弹性模量分别为基体材料的强度和弹性模量;;V f 为纤维体积分数积分数;;k 1、k 2为常数为常数。

1.4 1.4 复合材料的增复合材料的增强机制Ⅰ纤维增强复合材料的增强机制以上公式表明以上公式表明::纤维纤维、、基体对复合材料平均性能的贡献正比它们各自的体积分数在纤维与基体都是线弹件情况下在纤维与基体都是线弹件情况下,,纤维与总体承担应力与载荷的情况推导如下承担应力与载荷的情况推导如下::因此有因此有::可以看出可以看出,,复合材料中各组分承载的应力比等于相应弹性模量比等于相应弹性模量比,,为广有效地利用纤维的高强度的高强度,,应使纤维有比基体高得多的弹性模量模量。

复合材料中组分承载比可以表达为为达到强化目的为达到强化目的,,必须满足下列条件列条件::5)纤维和基体的热膨胀系数应匹配1)增强纤维的强度增强纤维的强度、、弹性模量应远远高于基体2)纤维和基体之间应有一定的结合强度3)纤维的排列方向要和构件的受力方向一致4)纤维和基体之间不能发生使结合强度降低的化6)纤维所占的体积分数纤维所占的体积分数,,纤维长度L 和直径d 及长径比L/d 等必修满足一定要求等必修满足一定要求。

(1)弥散强化的复合材料的增强机制Ⅱ.粒子增强型复合材料的增强机制弥散强化的复合材料,其粒子直径d一般为0.001~0.1μm,粒子体积分数φv 为1%~15%;颗粒增强的复合材料,粒子直径d为1~50μm,体积分数φv 为>20%。

增强机理可用位错绕过理论解释。

载荷主要由基体承担,弥散微粒阻碍基体的位错运动或分子链运动。

微粒阻碍基体位错运动能力越大,增强效果愈大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

B、碳纤维

碳元素的各种同素异形体(金刚石、 石墨、非晶态的各种过渡态碳)。 在隔绝空气的惰性气氛中(常压下),

元素碳在高温下不会熔融,但在

3800K以上的高温时不经液相,直 接升华,所以不能熔纺。

碳在各种溶剂中不溶解,所以不能

溶液纺丝。

B、碳纤维

碳纤维(CF:Carbon Fiber),是由有机纤维经固相反应

1) 坩埚法 将砂、石灰石和硼砂与玻璃原料干混后,在大约 1260℃熔炼炉中熔融后拉丝而得。

3-2

弹珠:均匀性、气泡

2) 池窑法

池窑法省去了制玻璃珠和二次熔融的过程,比坩埚法节 能50%左右,生产稳定,适用于大规模生产。

3-3

A、玻璃纤维

羊毛 亚麻 棉花 生丝 尼龙 纤维 直径 ~15 (μm) 拉伸 100~ 强度 300 16~ 50 350 10~ 20 300~ 700 18 块状 300~ 600 高强合 铝合 玻璃 玻璃 金钢 金 纤维 块状 块状 块状 40~ 460 5~8

1、概述

复合材料:composite materials; composites

广义上讲:由两种或两种以上的物质组成的材料。 狭义上讲:由两种或两种以上的材料通过复合工艺组 合而成的新型材料。 三个要点:(1)材料组元——两种或以上不同组元

(2)制备工艺

(3)新型材料——具有原组元所不具备的新性能

增强相形状示意图

颗粒增强

复 合 材 料

层压复合材料

长纤维 增强

定向排布

纤维增强复合材料 短纤维 增强 混乱排布

取向性排布

1、概述

6000年前人类就已 经会用稻草加粘土 作为建筑复合材料。 水泥复合材料已广 泛地应用于高楼大 厦和河堤大坝等的 建筑,发挥着极为 重要的作用。

燕子窝:泥土-草复合材料

-

+

电解液中晶须的生长

-

+

C、晶须

气相中生长

有蒸发—凝结,气相输送+化学反应生长方式。 硅源

晶须生长区 SiO +N2+H2

Si3N4+H2O

晶须

碳源

CO

Si+SiO2

氮化硅晶须气相反应生长原理

C、晶须

晶须直径小,原子高 度有序,强度接近于 完整晶体的理论值, 因而具有优良的耐高 温、耐高热、耐腐蚀 性能,有优良的机械 强度、电绝缘性、轻 量、高强度、高弹性 模量、高硬度等特性。

氧化性气氛400℃

导热性好,各向异性 热膨胀系数小,各向异性

B、碳纤维

原料

纺丝

氧化

碳化

石墨化

碳(石墨)纤维

卷绕及包装

上胶

表面处理

有机纤维法制备工艺流程图

环化反应

C CCCC N NNNN

C C C C C N NN N N

梯形,六元环 耐热

脱氢反应

未环化的聚合物链或环化后的杂环可由于氧的作用而发

复合材料

1、概述 2、复合材料增强体 3、复合材料的界面 4、复合材料的增强机制

1、概述

复合材料历史

• 古代-近代-先进复合材料 • 天然复合材料

– 竹、贝壳,树木和竹子: 纤维素和木质素的复合体 – 动物骨骼: 无机磷酸盐和蛋白质胶原复合而成

• 古代:使用 、效仿

– 半坡人--四千多年 – 敦煌壁画--泥胎、宫殿建筑里园木表面的披麻覆漆

玻璃纤维 碳纤维 氧化铝纤维 碳化硅纤维 硼纤维 有机纤维 碳化物 氧化物 氮化物 硼化物 碳化硅晶须 氧化铝晶须 高强度钢丝

增强体的分类 颗粒类增强体

晶须类增强体

金 属 丝

不锈钢丝 铍丝 钨丝

从提高强度的角度来看

A、玻璃纤维

玻璃纤维卷

A、玻璃纤维

玻璃纤维绳

玻璃纤维带

玻璃纤维的制造方法有十几种,最主要的是坩埚法和池窑法。

O

C C C C CH CH CH CH CH C N C C N N C N C

碳化 • 在400~1900℃的惰性气氛中进行,是CF形 成的主要阶段。

一般采用高纯 氮气N2

碳化过程中的反应:

1. 低温区﹤600℃,高温区﹥ 600℃。 2. 在低温区,分子间产生脱氢、脱水而交联,生成碳网结构,末端链分解放出

C、晶须

晶须与基体材料强度比较

■晶须 20 ■基体

强 度

15 10 5

铝 0 碳化硼 石墨 钢 碳化硅

/(GN/m2)

C、晶须

对晶须补强增韧效果的影响因素 界面性质 1. 界面结合力 2. 物理匹配 3. 化学相容 晶须性能 1. 长径比 2. 晶须含量 3. 晶须强度 4. 晶须排布

气相 气相 液相 晶须

基体

VLS生长机理

1 3 2

①气相分子向液滴扩散

蒸气

②气相分子在催化剂液滴上发生多相 化学反应生成晶须新相

液相

4 5 界面

③反应副产物由液滴扩散进入气相

晶须

④气相分子或新相通过液滴输送到界面

⑤在界面处生长成固态晶须

C、晶须

液相中生长 有蒸发-冷凝, 毒化-诱导,电解,晶化, 化学解理, 从凝胶中生长和熔融等生长方式。

碳纤维微观结构

一级结构

石墨片层

碳单质

二级结构

石墨微晶 (几个或几十个石墨片层) 微晶组成原纤维 (直径50nm,长度数百纳米)

三级结构

1. 密度低

2. 力学性能高

3. 断裂伸长率低

4. 导电性好(半导体,石墨纤维是导体)

5. 耐腐蚀性好 6. 耐辐射性好 7. 耐疲劳性好 8. 热性能好

耐高温性 惰性气氛好

有碱GF:碱性氧化物( K2O,Na2O)含量大于12% 中碱GF:碱性氧化物含量6%-12% GF 低碱GF:碱性氧化物含量 2%-6% 无碱GF:碱性氧化物含量小于2%: E-GF

注意:碱性氧化物(助熔氧化物)越多,玻璃纤维的 熔点越低,越容易制备,但纤维的强度降低,易吸潮

耐酸腐蚀 价格便宜

强度高,耐热性 能好,电气性能 好,在复合材料 中应用多

物理相容性:

(1)基体应具有足够的韧性和强度,能够将外部载 荷均匀地传递到增强剂上,而不会有明显的不连续现象。

(2)由于裂纹或位错移动,在基体上产生的局部应

力不应在增强剂上形成高的局部应力。 (3)基体与增强相热膨胀系数的差异对复合材料的 界面结合及各类性能产生重要的影响。

1、概述

OC 向阳面与背阳面温差 260 卫星在轨道上飞行时,要经得起

440

1600

(MPa)

20~ 1000~ 120 3000

玻璃存在许多微小裂纹,裂纹的数量越多,对应材料的强度就会越低。玻璃 纤维,直径达到微米级,如此小的直径,裂纹很少、也很难出现,材料的缺 陷少,对应强度就高。

影响玻璃纤维强度的因素:

① 纤维直径和长度对拉伸强度的影响 直径越细,拉伸强度越高。 长度增加,拉伸强度显著下降。

B、碳纤维

碳纤维微观结构:乱层石墨结构

1. 碳的乱层石墨结构与石墨晶体有相似之处:两者的

层平面部是由六元芳环组成。 2. 乱层石墨结构有杂原子和缺陷存在。

3. 乱层石墨结构的层与层之间碳原于没有规则的固定

位置,缺乏三维有序。 4. 层间距(3.36-3.44Å )较石墨晶体大

石墨 投影

B、碳纤维

⑤玻璃纤维的热性能

导热性。玻璃纤维的导热性差,常温下导热系数: 0.7~20 W/m.℃ 且随温度变化小,是优良的隔热材料,但受潮时导热系数增大。 耐热性。玻璃纤维的耐热性较高,软化点:550-850℃。一般含碱量 越少,软化温度越高。 热处理引起强度下降。热处理温度越高,时间越长,强度下降越多 原因:热处理后微裂纹增多,强度下降 热处理后在纤维表面形成微晶

2)化学势U:

3)表面能T:

相近

低 小

4)晶界扩散系数D:

2、复合材料增强体

增强体的性能要求:

1)、增强体应具有能明显提高基体某种所需特性的性能, 如高的强度、高导热性、耐热性、导电性 2)、增强体应具有良好的化学稳定性。

3)、增强体与基体有良好的润湿性,或通过表面处理能与基 体良好润湿性。

纤维类增强体

1、概述

基体和增强材料

Matrix and Reinforc ement • 基体——连续相 • 增强材料——分散相

– 也称为增强体、增强剂、增强相等 – 显著增强材料的性能 – 多数情况下,分散相较基体硬,刚度和强度较基体大。 – 可以是纤维及其编织物,也可以是颗粒状或弥散的填 料。

• 在基体和增强体之间存在着界面。

NH3。预氧化过程中未环化的-CN也可产生分子间交联,生成HCN气体。

3. 在高温区,环开裂,分子间交联,生成HCN、N2,碳网平面扩大。随着温度 升高,纤维中的氮含量逐渐减少。

石墨化(增大结晶程度)

引起纤维石墨化晶体取向,使之与纤维轴方向的夹角

进一步减小,以提高碳纤维的弹性模量。

石墨化过程中:

结晶碳含量不断提高,可达99%以上

纤维结构不断完善

CF的乱层 石墨结构

GrF的类似石墨的 层状结晶结构

C、碳纤维

C、晶须

晶须是微细的高纯 度的单晶体,是目前 的复合材料中应用的 强度最高的一种增强 材料,最接近材料的 理论强度。晶须的直 径很小,只有亚微米 和微米数量级,长度 10~102 m。

转变而成的纤维状聚合物碳。含碳量95%左右的称为碳纤维;

含碳量99%左右的称为石墨纤维。

B、碳纤维

碳纤维是在上世纪50年代末期发展起来。

美苏军事竞赛最激烈的时期,特点是“太空竞赛”、“超常规武器”。

碳纤维的出现解决了很多尖端武器的技术难点:

1. 载人飞船的推力结构,用CF复材后使重心前移,解决了飞船的稳定性