v带轮设计1

v带轮设计

§7-2-2 V带轮1.V带轮设计要求对带轮的主要要求是质量小且分布均匀、工艺性好、与带接触的工作表面加工精度要高,以减少带的磨损。

转速高时要进行动平衡,对于铸造和焊接带轮的内应力要小。

2.结构设计带轮由轮缘、腹板(轮辐)和轮毂三部分组成。

带轮的外圈环形部分称为轮缘,轮缘是带轮的工作部分,用以安装传动带,制有梯形轮槽。

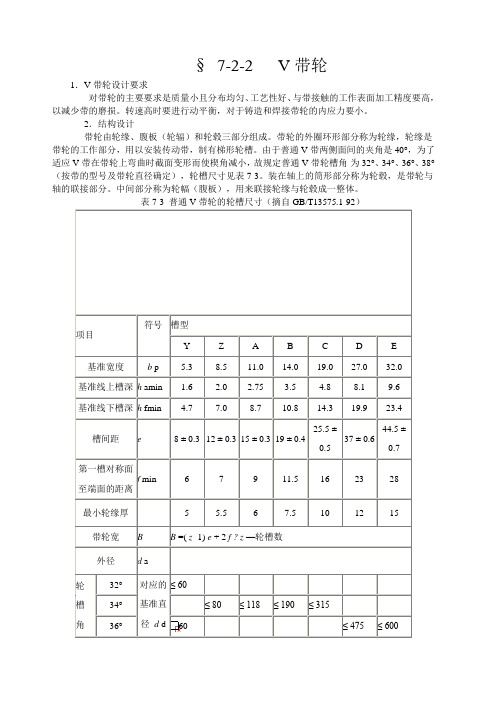

由于普通V带两侧面间的夹角是40°,为了适应V带在带轮上弯曲时截面变形而使楔角减小,故规定普通V带轮槽角为32°、34°、36°、38°(按带的型号及带轮直径确定),轮槽尺寸见表7-3。

装在轴上的筒形部分称为轮毂,是带轮与轴的联接部分。

中间部分称为轮幅(腹板),用来联接轮缘与轮毂成一整体。

表7-3 普通V带轮的轮槽尺寸(摘自GB/T13575.1-92)项目符号槽型Y Z A B C D E 基准宽度 b p 5.3 8.5 11.0 14.0 19.0 27.0 32.0基准线上槽深h amin 1.6 2.0 2.75 3.5 4.8 8.1 9.6基准线下槽深h fmin 4.7 7.0 8.7 10.8 14.3 19.9 23.4槽间距 e 8 ± 0.3 12 ± 0.3 15 ± 0.3 19 ± 0.425.5 ±0.5 37 ± 0.644.5 ±0.7第一槽对称面至端面的距离f min 6 7 9 11.5 16 23 28 最小轮缘厚 5 5.5 6 7.5 10 12 15 带轮宽 B B =( z -1) e + 2 f ? z —轮槽数外径 d a轮槽角32°对应的基准直径 d d≤ 60 - - - - - - 34°- ≤ 80 ≤ 118 ≤ 190 ≤ 315 - - 36°60 - - - - ≤ 475 ≤ 60038°- >80 >118 >190 >315 >475 >600极限偏差± 1 ± 0.5V带轮按腹板(轮辐)结构的不同分为以下几种型式:(1)实心带轮:用于尺寸较小的带轮(d d≤(2.5~3)d时),如图7 -6a 。

V带轮设计说明书

一、设计内容。

1. 已知条件:电机功率P=7.5Kw ,小带轮转速n 1=1440 r/min, 传动比i=2.5,传动比允许误差≤5%±轻度冲击;两班制。

2. 设计内容和要求。

1) V带传动的设计计算。

2) 轴径设计。

取45号刚时,按下式估算:3min 110 1.03pd n≥⨯,并圆整; 3) V带轮的结构设计。

选择带轮的材料、结构形式、计算基本结构尺寸;4) 用3D 软件设计零件及装配图,并标注主要的特征尺寸;5) 生成大带轮零件图(工程图),并标注尺寸、粗糙度等。

二、 V 带传动总体设计1. 确定计算功率ca P 。

由表8-7查得工作情况系数A K =1.2,故Pca=A K *p =14.3kw2. 选择V 带的带型。

根据ca P 、n 1由图8-10选用A 型。

3. 确定带轮的基准直径d d ,并验算带速v 。

1)初选小带轮的基准直径1d d 。

由表8-6和表8-8,取小带轮的基准直径1d d =125mm 。

2)验算带速v 。

按式(8-13)验算带的速度。

9.42m/s因为5/30/m s v m s <<,故带速合适。

3)计算大带轮的基准直径.根据式(8-15a ),计算大带轮的基准直径2d d 。

d d2=i d d1=312.5mm ,由表8-8圆整d d2=315mm4. 确定V 带的中心距a 和基准长度d L 。

1) 根据式(8-20),初定中心距 a 0=500mm 。

2) 由式(8-22)计算带所需的基准长度。

11220020()2()24d d d d d d d L a d d a π-≈+++=1708.8mm由表8-2选带的基准长度d L =1800mm3) 按式(8-23)计算实际中心距a 。

545.6mm5. 验算小带轮上的包角1α。

=159°>90°6. 计算带的根数z 。

1)计算单根V 带的额定功率Pr 。

v型皮带轮设计标准

v型皮带轮设计标准

V型皮带轮是一种广泛应用于机械传动系统中的重要部件,其设计标准对于传动性能和机械效率有着至关重要的影响。

以下是V型皮带轮的一些设计标准:

1. 轮槽角度:V型皮带轮的轮槽角度是指槽面与轮毂面之间的夹角,一般为30°~75°。

轮槽角度的选择应考虑皮带的弯曲疲劳强度、摩擦系数和传动效率等因素。

2. 轮槽深度:轮槽深度是指轮槽在轮毂面上的垂直深度,一般取轮径的15%~20%。

过深的轮槽会削弱轮毂的强度,过浅的轮槽则可能导致皮带打滑。

3. 皮带张力:V型皮带轮在运行过程中,皮带会受到拉伸力的作用,因此需要保证皮带具有一定的张力。

张力过大会增加皮带的磨损和疲劳寿命,过小则可能导致打滑。

4. 皮带轮间距:两个V型皮带轮之间的间距应适当,以保证皮带的稳定性。

间距过大会导致皮带晃动,过小则可能导致皮带卡死。

5. 轮毂孔径:轮毂孔径的大小应考虑安装空间和强度要求。

孔径过大会导致轮毂强度不足,过小则可能影响安装和拆卸。

6. 材质选择:V型皮带轮的材质应具有足够的强度和耐磨性,常用的材质有铸铁、铝合金、钢材等。

7. 表面处理:为了提高耐磨性和使用寿命,V型皮带轮表面可进行镀锌、喷漆、淬火等处理。

在设计V型皮带轮时,需要根据实际应用场景和机械传动系统的要求进行综合考虑,确保其满足强度、耐磨性、稳定性等方面的要求。

普通V带轮结构和尺寸设计

普通V带轮结构和尺寸设计一、V带轮的结构。

V带轮是一种用于传动的机械元件,通常由铸铁或钢材制成。

它的结构主要包括轮毂、V形槽和轮毂孔。

轮毂是V带轮的主体部分,它通常是圆柱形的,用于支撑V带,传递动力。

V形槽是V带轮上的凹槽,用于固定V带,使其不易脱落。

轮毂孔是轮毂中间的孔,用于安装在轴上,与轴连接,实现传动。

二、V带轮的尺寸设计。

1. V带轮的直径。

V带轮的直径是指V带轮的外圆直径,通常根据传动功率和传动比确定。

一般来说,直径越大,传动功率越大,传动比越小。

2. V带轮的宽度。

V带轮的宽度是指V带轮的V形槽的宽度,通常根据V带的宽度确定。

一般来说,V带轮的宽度应略大于V带的宽度,以确保V带能够完全进入V形槽,不易脱落。

3. V带轮的V形槽角度。

V带轮的V形槽角度是指V形槽的夹角,通常为40°或30°。

一般来说,V形槽角度越小,V带轮的传动效率越高,但V带轮的结构尺寸也会相应增大。

4. V带轮的轴孔尺寸。

V带轮的轴孔尺寸是指轮毂孔的直径和长度,通常根据轴的尺寸确定。

一般来说,轴孔的直径应略大于轴的直径,轴孔的长度应略大于轴的长度,以确保V带轮能够安装在轴上,与轴连接。

5. V带轮的材料选择。

V带轮通常由铸铁或钢材制成。

铸铁V带轮成本低,但强度和耐磨性较差,适用于传动功率较小的场合;钢制V带轮成本高,但强度和耐磨性较好,适用于传动功率较大的场合。

三、V带轮的设计要点。

1. V带轮的结构尺寸应根据传动功率和传动比确定,确保传动效率和可靠性。

2. V带轮的轮毂应具有一定的强度和刚度,以支撑V带,传递动力。

3. V带轮的V形槽应具有一定的深度和角度,以固定V带,使其不易脱落。

4. V带轮的轴孔应与轴配合良好,确保V带轮能够安装在轴上,与轴连接。

总之,V带轮的结构和尺寸设计是传动系统设计中的重要环节,它直接影响传动效率和可靠性。

因此,在设计V带轮时,应根据实际情况,合理确定V带轮的结构尺寸,确保传动系统能够稳定可靠地工作。

V带轮的结构

§13-6 V带轮的结构设计

§13-7 同步带传动简介

§13-6 V带轮的结构

带轮的材料:常用铸铁,有时也采用钢或塑料和木材。 实心式----直径小;

带轮的结构

设计:潘存云

§13-6 V带轮的结构

带轮的材料:常用铸铁,有时也采用钢或塑料和木材。

实心式----直径小; 带轮的结构 腹板式----中等直径;

dh d da

设计:潘存云

斜度1:25

设计:潘存云

腹板式二

dh = (1.8~2)ds d0=( dh +dr) /2 dr = de -2(H+σ) H σ见图13 - 8 s= (0.2 ~0.3) B s2≥0.5s

§13-7 同步带传动简介 pb 节距

组成:同步带(同步齿形带)是以

钢丝为抗拉体,外包聚氨脂或橡胶。

节园

结构特点:横截面为矩形,带面

设计:潘存云

具有等距横向齿的环形传动带,

节线

带轮轮面也制成相应的齿形。

传动特点:靠带齿与轮齿之间的啮合

实现传动,两者无相对滑Байду номын сангаас,而使圆

周速度同步,故称为同步带传动。Pb重要参数 优点:1.传动比恒定;

a2 = 0.8 a1

f1≥0.2 h1 f2≥ 0.2 h2

B

b0

f

bd

ha

da d

表13-8 普通V带轮的轮槽尺寸

槽型 bd hamin e

φ( ˚ )

famin hfmin δmin 32 34 36

机械设计—V带轮的设计

机械设计说明书设计题目:V带轮传动设计班级:学号:设计人:完成日期:2012 年12 月12 日目录第一章普通V带传动设计. . . . . . . . . . . . . . . . . . . . . . . . (3)第二章轴径的设计......................................... (5)一、主动轮轴材料的选择 (5)二、主动轮轴的设计及校核 (5)三、从动轮轴材料的选择...................................... . . (6)四、从动轮轴的设计及校核 (6)第三章V带轮的结构设计 (7)一、主动带轮的结构形式 (7)二、从动带轮的结构形式 (8)第四章键的选择及强度校核 (9)一、主动轮轴的键的设计及校核 (9)二、主动轮轴的键的设计及校核 (10)第五章装配图及爆炸图 (11)一、零件的爆炸图..............................................11二、零件的装备图..............................................12第六章设计总结......................................... (14)第七章参考文献......................................... (15)第一章 普通V 带传动设计1、确定计算功率p ca 由表8-7查工作系数A k =1.1,故p 1.11112.1ca A k p kw =⨯=⨯=2、选择V 带的带型根据p ca 、1n 由图可知选用A 型带3、确定带轮的基准直径1d d 并验算带轮带速V①初选主动带轮的基准直径1d d取主动带轮的基准直径1d d =140mm②验算带速V11 3.14140144010.55m /601000601000d d n V s π⨯⨯===⨯⨯因为5 m/s<V<30 m/s ,故带轮合适 ③计算从动带轮的基准直径2d d212140280d d d i d =⨯=⨯=,圆整2280d d mm =实际传动比2112802140d d d i d ===122100%100%0%5%i 2i i δ--=⨯=⨯=<±故1140d d mm =,2280d d mm =合适4、确定V 带的中心距a 和基准长度d L①根据120120.7()2()d d d d d d a d d +≤≤+,即取0500a mm =②计算带所需的长度2120120()2()1669.224d d do d d d d L a d d mm a π+≈+++=由表8-2选带的基准长度1600dL mm =③计算实际中心距a016001669.2500465.422d do L L a a mm --≈+=+=,圆整中心距465a mm = min 0.0154650.0151600441d a a L mm =-=-⨯=max 0.034650.031600513d a a L mm =+=+⨯=中心距的变化围为441 ~513mm5、验算主动带轮上的包角1α11257.357.3180()180(280140)163120a 465d d d d α≈--⨯=--⨯=≥故合适 6计算带的根数Z① 计算单根V 带的额定功率p rp 2.28o kw =,p 0.17o kw ∆=,0.96k α=,0.99L k =00p (p +p )(2.28+0.17)0.960.99 2.33r L k k kw α=∆=⨯⨯=② 计算V 带的根数Zp 12.1 5.2p 2.33ca r z ===,所以z=6根7、计算单根V 带的初拉力的最小值0min (F )由表8-3得A 型带的单位长度质量0.1/q kg m =,所以220min(2.5-)p (2.5-0.96)12.1(F )5005000.110.55164.450.96610.55ca k qv Nk z v α∂⨯=⨯+=⨯+⨯=⨯⨯应使带的实际初拉力00min F (F )164.45N ≥=8、计算压轴力F p压轴的最小值为1min 0min 163(F )2(F )sin26164.45sin 195222p z N α==⨯⨯⨯=第二章 轴径的设计一、主动轮轴材料的选择:选用材料:45号钢, 最小直径:min 1.03d ≥ 二、主动轮轴的设计及校核①主动轮轴直径的确定:最小直径:min 1.0322.3d mm ≥= 圆整并取min30d mm =②主动轮轴的结构数据、形式如下图:③主动轮轴的强度校核:13312.1950000950000144014.860.20.230TP T n MP W d τ⨯====⨯ 114.86[]30T MP MP ττ=≤=故主动轮轴满足强度要求三、主动轮轴材料的选择:选用材料:45号钢,最小直径:3min 110 1.03pd n≥ 四、从动轮轴的设计及校核①从动轮轴的直径确定最小直径:3min 111.0328.11720d mm ≥=圆整并取min50d mm=②从动轮轴的结构数据、形式如下图:③从动轮轴的强度校核:13312.1950000950000720 6.420.20.250TPT nMPW dτ⨯====⨯16.42[]30TMP MPττ=≤=故从动轮轴满足强度要求第三章V带轮的结构设计一、主动带轮的结构形式①主动带轮基准直径1140300dd mm mm=≤,故采用腹板式②主动带轮的设计结构数据:1140dd mm=,6z=,b11.0dmm=15e mm =,min 2.75a h mm =,min 8.7f h mm =min 9f mm =,(1)293B z e f mm =-+=21402 2.75145.5a d a d d h mm =+=+⨯=③主动带轮的设计结构图:二、从动带轮的结构形式①从动带轮基准直径2280300d d mm mm =≤,故采用腹板式 ②从动带轮的设计结构数据:2280d d mm =,6z =,b 11.0d mm =15e mm =,min 9f mm =,min 8.7f h mm =min 2.75a h mm =,(1)293B z e f mm =-+=22802 2.75285.5a d a d d h mm =+=+⨯=③从动带轮的设计结构图:第四章 键的选择及强度校核一、主动轮轴的键的设计及校核:①键的选择:主动轮轴采用A型圆头平键因为主动轮轴的直径130mmd=由表6-1可知b h108⨯=⨯键宽键高,取L=70mm 主动轮轴键的标记为:/GB T1096 10870⨯⨯键②轴的键型结构:③键的强度校核:根据带轮材料和轴的材料为钢,且具有载荷变动微小由表6-2,取需用应力[]110pMPσ=该键的工作长度为701060l L b mm=-=-=键与轮毂键槽的接触高度/24k h mm==键所传递的转矩:1112.19550955080.251440PT MPn==⨯=故挤压应力:331210280.251022.346030pTMPkldσ⨯⨯⨯===⨯⨯因为22.3[]110p pMP MPσσ=<=,故合适二、从动轮轴的键的设计及校核:①键的选择:从动轮轴采用A型圆头平键因为从动轮轴的直径250d mm=由表6-1可知⨯⨯键宽b键高h=1610,取L=70mm 主动轮轴键的标记为:/GB T1096 1070⨯⨯键16②轴的键型结构:③键的强度校核:根据带轮材料和轴的材料为钢,且具有载荷变动微小由表6-2,取需用应力[]110pMPσ=该键的工作长度为701654l L b mm=-=-=键与轮毂键槽的接触高度/25k h mm==2212.195509550160.5720PT MPn==⨯=故挤压应力:3322102160.51023.7855450pTMPkldσ⨯⨯⨯===⨯⨯因为23.78[]110p p MP MP σσ=<=,故合适第五章 装配图及爆炸图一、零件的爆炸图:二、零件的装配图如下所示:第六章设计总结本设计共分为四部分:第一部分为V带的设计,主要确定V带的类型、结构形式以及主动轮和从动轮的直径、中心距、带的长度;第二部分为带轮的结构设计,主要是根据带轮的基准直径和带轮转速,确定带轮的材料、结构形式,以及轮槽、轮辐和轮毂的几何尺寸;第三部分为有关轴径的设计,确定轴径的大小并对其校核;第四部分为键的设计及校核,包括键类型的选择、键尺寸参数的确定并对其校核。

(完整版)V带轮设计计算公式

工况系数KA= 1.3传递功率P=75kw

设计功率Pd=

97.5kw 1480r/min 925r/min

传动比 i =

n1/n2= 1.6小轮直径

d1=250mm

滑动率ε=0.01大轮直径

d2=

396mm 大带轮转速 n2=925

r/min

带速v=试选dP2=d2=400mm 求出

v=19.4

m/s

455≤a0﹤

1300选择a0=

900mm V带基准长度Ld0=2826.8mm 选取基准长度Ld=2800mm 实际轴间距a=886.6mm 最小轴间距: a min=844.6mm 最大轴间距: aman=886.7mm

小带轮包角a1=170.3根据d1和n1查得V带 P1=15.07kw 额定功率的增量△P1=0.00kw

小轮包角修正系数Ka=0.98带长修正系数KL=0.96根数z= 6.9根选取z=7根V带质量m=0.2kg/m 单根V带的预紧力F0=632.8N 作用在轴上的力

F r =8106.8

N

注意:绿色部分为手工输入或

查表输入或选值输入

πd P1n 1/60×1000≤νmax 普通V带νmax=25~30,窄V带νmax=35~40V带轮设计计算公式

一,求设计功率 P d 二.传动比 i 小带轮转速 n 1=大带轮转速 n 2=三.选定小轮基准直径 d 1:四,计算大轮基准直径d 2:五, n 2实际转速六, 带速ν十三, 单根V带的预紧力: F 0十四, 作用在轴上的力: F r

七, 初定轴间距: a 0

八, 所需V带的基准长度: L d0九,实际轴间距: a 十, 小带轮包角: α1十一, 单根V带的基本额定功率:P1十二, V带的根数:。

v带轮设计手册

v带轮设计手册摘要:一、引言二、V带轮的定义和分类三、V带轮的设计原理1.V带的选择2.带轮的尺寸确定3.带轮的材料选择四、V带轮的应用领域五、V带轮的优缺点分析六、V带轮的发展趋势与展望正文:【引言】V带轮是机械传动中常见的一种部件,广泛应用于各类动力传动系统中。

本篇将详细介绍V带轮的设计、应用、优缺点和发展趋势,以帮助大家更好地了解和应用V带轮。

【V带轮的定义和分类】V带轮,又称V型带轮,是一种用于动力传递的机械传动部件。

它由带轮和V型带组成,具有结构简单、传动比稳定、噪音低、寿命长等优点。

根据带轮的齿数和直径,V带轮可分为多种类型,如YZ型、Y型、Z型等。

【V带轮的设计原理】1.V带的选择:根据传动比、功率、转速等参数选择合适的V带。

V带的型号和规格应与带轮的齿数和直径相匹配。

2.带轮的尺寸确定:带轮的直径、宽度、齿数等尺寸需要根据传动比、载荷、转速等因素计算确定,以保证传动性能和寿命。

3.带轮的材料选择:带轮材料需具备高强度、耐磨性、抗疲劳性等性能,常用的材料有铸铁、钢、高速钢等。

【V带轮的应用领域】V带轮广泛应用于各类机械传动系统中,如汽车、摩托车、工业缝纫机、印刷机械、食品机械等。

【V带轮的优缺点分析】优点:1.结构简单,安装维护方便。

2.传动比稳定,传动效率高。

3.噪音低,寿命长。

缺点:1.承载能力有限,不适用于大载荷传动。

2.传动距离有限,不适用于长距离传动。

【V带轮的发展趋势与展望】随着科技的进步,V带轮在材料、设计、制造等方面不断改进,以满足更高性能、更节能、更环保的需求。

未来,V带轮将在智能化、轻量化、高速化等方面取得更多突破。

总之,V带轮作为一种重要的传动部件,在各类机械传动系统中发挥着重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、计算v 带轮截型1.1 求算A K根据题意v 带轮用于液体搅拌器,电动机额定功率KW P 3=,转速1n =1420r/min ,查表13.2,可知2.1=A K表13.3 工作情况系数1.2 计算CA P 的值根据公式P K P A CA ⋅=,代入数值2.1=A K ,KW P 3=,计算。

得:KW KW P K P A CA 6.332.1=⨯=⋅=1.3、选择V 带轮截型查表1.3(普通V 带选型图),可知符合设计要求的截型为A,固选择A 截型。

表1.3(普通V 带选型图)1.4、确定v 带轮基准直径1DV 带轮截型为A 型。

查表1.4.1 (普通V 带轮的最小基准直径mm D min )和表1.4.2(普通V 带轮的基准直径系数),固选择 1D 90mm 这一尺寸做为基准直径。

表1.4.1 (普通V 带轮的最小基准直径mm D min )截型 基准直径D/minX 20、22.4、25、28、31.5、35.5、40、45、50、56、63、71、80、90、100、112、125、 Z 50、56、63、71、75、80、90、100、112、125、132、140、150、160、180、200、224、250、280、315、355、400、500、630、A 75、80、85、90、95、100、106、112、125、132、140、150、160、180、200、224、250、280、315、355、400、450、500、630、710,800、B 125、132、140、150、160、180、200、224、250、280、315、355、400、450、500、560、600、630、710、750、800、900、1000、1120、C200、212、224、236、250、265、280、300、315、335、400、450、500、560、600、630、710、750、800、900、1000、1120、1250、1400、1600、2000、表1.4.2(普通V 带轮的基准直径系数)二、计算V 带轮的带速带型Y Z A B C D E mmD min2050751252003555002.1 计算从动轮的基准直径2DV 带轮的滑动率ε介于(0.01—0.02)之间,假设02.0=ε,且读题可知min14201rn =,min 3502r n =,在上一题中确定mm D 901=,将上述数据代入公式)1(212ε-=n n D ,得: mm mm D n n D 84.357)02.01(903501420)1(1212=⎥⎦⎤⎢⎣⎡-⋅⋅=-=ε 查表13.4(普通V 带轮的基准直径系数),取从动轮的基准直径为mm D 3552=。

2.2 计算V 带轮的带速根据公式10060111⨯=n D v π,100060222⨯=n D v π,代入数据得: s m s mn D v 69.61000601420901415.3100060111=⎪⎭⎫⎝⎛⨯⨯⨯=⨯=π s m s mn D v 50.61000603503551415.3100060222=⎪⎭⎫ ⎝⎛⨯⨯⨯=⨯=π三、确定中心距、带的基准长度和验算小带轮包角3.1确定中心距0a在题中中心距未给出,可根据传动的结构需要初定中心距,取: ()()2102127.0D D a D D +〈〈+ 即: mm a mm 8905.3110〈〈由此,初定中心距mm a 6500=。

3.2、计算带的长度并确定其基准长度有公式()()21221422aD D D D a L d -+++≈π,得:()()()mmmm mm a D D D D a L d 7.2025650490355)35590(214.36502422221221=⎥⎦⎤⎢⎣⎡⨯-++⨯+⨯=⎥⎦⎤⎢⎣⎡-+++≈π计算的mm L d 7.2025=,查表13.1(V 带型号、截面尺寸和基准长度),确定V 带的基准长度mm L d 2400=。

截 型截宽P b 顶宽 b 高度 h 截面面积 2mm A单位长质量 m kg q 基准长度mmLdY 5.3 6 4 18 0.02 200、224、250、280、315、355、400、450、500 Z8.3106470.06400、450、500、560、630、710、800、900、1000、1120、1250、1400、1600、B 14 17 10.5 138 0.17 900、1000、1120、1250、1400、1600、1800、2000、2240、2500、C 19 22 13.5 230 0.30 1800、2000、2240、2500、2800、3150、3550、4000、4500、5000、5600、8800D 27 32 19 476 0.62 2800、3150、3550、4000、4500、5000、5600、6300、7100、8000、9000、10000E 32 38 23.5 692 0.90 4500、5000、5600、6300、7100、8000、9000、10000、11200、12500A 11 13 8 81 0.10 630、710、800、900、1000、1120、1400、1600、1800、2000、2240、250013.1(V 带型号、截面尺寸和基准长度)则可知实际中心距()()mm mm L L a a 0.75727.20252400650mm 20d0≈⎥⎦⎤⎢⎣⎡-+=⎥⎦⎤⎢⎣⎡-+= 3.3 验算包角1α由公式。

3.57D 1802180121⨯--≈-=aD βα,代入数据,得: 。

9.1593.570.757903551801=⨯--=α。

120〉 合适。

四、确定带的根数z4.1 确定V 带轮的基本额定功率οP ,传动比i ,额定功率增量P ∆及包角因素αK 、长度因素L K4.1.1 确定基本额定功率οP 前面已确定1D =90mm ,1n =1420minr,查表13.7(单根带轮的基本额定功率οP ),从而确定在此状态下,基本额定功率οP KW 05.1=表13.7(单根带轮的基本额定功率οP )4.1.2 确定传动比i由公式()ε-==11221D D n n i , 得: ()025.402.0190355=-=i4.1.3 确定额定功率增量P ∆查表13.8,上一步中确定0.2025.4〉=i ,所以查表知P ∆=KW 17.0表13.8 单根带轮的额定功率增量4.1.4 确定包角因素αK因为 9.1591=α,查表13.5可知αK =0.954.1.5 确定长度因素L K因为mm L d 2400=,查表13.6可知06.1=L K4.2 计算带的根数z由公式()LCAK K P P P z α00∆+≥, 得:()93.206.195.017.006.16.3=⨯⨯+≥z取 z = 3.五、确定带的初拉力O F由公式212.2500qv K zv P F CA +⎪⎪⎭⎫ ⎝⎛-=O α,得单根普通V 带的初拉力,代入数据,其中q查表13.1 知 q= 0.10mkg。

得:N F 0.15169.610.0195.05.269.636.35002≈⨯+⎪⎭⎫⎝⎛-⨯⨯=O六、确定带传动作用在轴上的力Q由公式221αSinzF Q O =, 得:N N Sin Q 1.89229.1590.15132=⎪⎪⎭⎫ ⎝⎛⨯⨯⨯=七、确定制图数据d=30mm (根据附图2查得),D 1=100mm D 2=400mm (根据附表2查得,主动轮选择实心式,从动轮选择椭圆轮辐式)7.1、V 带截型(附表4)V 带轮截型为A 型(图1)由附图3知,b=13mm ,bp=11mm ,h=8mm ,θ=40O图17.2、带轮轮缘尺寸(附表4)轮缘选择图(图2)固:hf=11mm ,δ>6mm ,O =34ϕ,图2 f min =9mm ,选择9mm ,e=15mm , B=(z-1)e+2f=(4-1)*15+2*9=63mm7.3、主动轮制作尺寸主动轮(图3)根据附表3,选择d=35mmD=90mm,Dw=95.5mm(附表1)L=(1.5-2)d,取L=2d=70mm,d1=1.8d=54mm,(附表5)图3 7.4、从动轮制作尺寸从动轮(图4)根据附表3,选择d=40mmD=355mm,Dw=360.5mm(附表1)L=1.5d=60mm,h1=mm4.37350432903=⨯h2=0.8h1=29.9mm,b1=0.4h1=15.0mm,b2=0.8b1=12.0mm,f1=0.2h1=7.5mm,f2=0.2h2=6.0mm 图4d1=2d=80mm δ=9mm (附表5)八、制图九、附图附表1(带轮外径选取)基准直径d d带轮外径dwY Z A B C D E附表2 (带轮的选择规则)1、材料:铸铁(HT150或HT200),当转速较高时:可用铸钢,小功率时:铸铝或塑料。

2、结构(D为基准直径、d 为轴直径)附表3(V带轮结构形式和辐板厚度)附表4(普通V带截面尺寸和带轮轮缘)项目符号槽型Y Z A B C D E SPZ SPA SPB SPC基准宽度(节宽)bp 5.3 8.5 11.0 14.0 19.0 27.0 32.0基准线上槽深hamin 1.6 2.0 2.75 3.5 4.8 8.1 9.6基准线下槽深hfmin4.77 8.7 10.8 14.319.9 23.49.0 11.0 14.0 19.0槽间距 e 8+0.3 12+0.3 15+0.3 19+0.4 25.5+0.5 37+0.6 44.5+0.7 第一槽对称面至端面的距离f 7+1 8+1 10-1+212.5-1+217-1+223-1+329-1+4最小轮缘厚δmin 5 5.5 6 7.5 10 12 15带轮宽 B B=(z-1)e+2f z—轮槽数外径dw d w=D+2h a轮槽角φ32°相应的基准直径D≤60――――――34°―≤80≤118≤190≤315――36°>60 ――――475 600 38°―>80 >118 >190 >315 >475 >600±1°±30°附表5 V带轮结构)。