数控铣床及数控车床技术参数

中等职业学校数控技术应用专业实训设备基本配置推荐标准

1.P(IV)系列;

2.内存≥512 MB;

3.显示器尺寸≥43 cm(17in);

4.显存≥256 MB;

5.以太网卡。

40

联网

35

CAD/CAM软件

1.企业使用;

2.使用界面清晰、操作简单、易学;

3.CAD/CAM集成。

40(节点)

网络版

36

服务器

工作站级

2

37

交换机

48口

2

38

数控加工仿真软件

1

(续)中等职业学校数控技术应用专业实训设备基本配置推荐标准

序号

实训类别

主要实训项目

设备名称

设备主要功能(技术参数与要求)

数量

(台/套)

备注

26

数控加工实训

同上

立式加工中心

1.有效行程:X轴行程≥600 mm,Y轴行程≥400 mm,

Z轴行程≥500 mm;

2.工作台尺寸:≥800mm×400 mm;

全功能数控车床(斜床身)

1.最大回转直径:≥400 mm;

2.最大工件长度:≥400 mm;

3.主轴功率:≥5.5 kW。

数控系统配置及主要要求:

a) CNC数控装置位置控制分辨率≤0.001 mm;

b) X/Z轴交流伺服驱动;

c)主轴交流伺服驱动;

d)半闭环控制或闭环控制。

2

28

高速雕铣机

1.有效行程:X轴行程≥400 mm,Y轴行程≥300 mm,

1.回转直径:≥320 mm;

2.主电机功率:≥3 kW。

20

2

立式升降台铣床

1.工作台尺寸:≥250 mm×1000mm;

FANUC Series 0i F 系统车床系统加工中心系统通用参数说明书B20240CM_01

FANUC Series 0i F 系统车床系统加工中心系统通用参数说明书B20240CM_01FANUC Series 0i F 系统车床系统加工中心系统通用参数说明书一、介绍FANUC Series 0i F系统是一款广泛应用于车床和加工中心的系统。

本文将详细介绍该系统的通用参数,包括机床类型、主轴转速、刀具尺寸、加工精度、电源电压等。

通过了解这些参数,读者可以更好地理解和使用FANUC Series 0i F系统。

二、系统参数1、机床类型FANUC Series 0i F系统适用于不同类型的车床和加工中心,包括数控铣床、数控车床、加工中心等。

机床类型决定了系统的应用范围和功能。

2、主轴转速主轴转速是指机床主轴的旋转速度,通常以每分钟转数(RPM)为单位。

FANUC Series 0i F系统支持的主轴转速范围为50至12,000RPM,可以满足不同加工需求。

3、刀具尺寸FANUC Series 0i F系统支持的刀具尺寸取决于机床的类型和规格。

一般来说,系统支持的标准刀具尺寸范围为0.1至10英寸。

4、加工精度加工精度是衡量机床加工工件精度的指标。

FANUC Series 0i F系统的加工精度取决于机床的制造和调整精度,以及控制系统的精度。

该系统具有高精度定位和重复定位精度,可以满足各种加工要求。

5、电源电压FANUC Series 0i F系统的电源电压通常为三相110V、220V或440V,根据不同的机床需求进行选择。

确保电源电压稳定,以保证系统的稳定运行。

三、功能特点FANUC Series 0i F系统具有以下功能特点:1、高精度加工:系统采用先进的插补算法和伺服控制技术,可实现高精度加工,满足各种复杂零件的加工要求。

2、多种编程语言:支持多种编程语言,如G代码、M代码等,方便用户根据不同的加工需求进行编程。

3、图形界面:提供直观的图形界面,方便用户进行程序编辑、调试和监控。

4、内置PLC功能:系统内置PLC功能,可以实现机床的逻辑控制和故障检测。

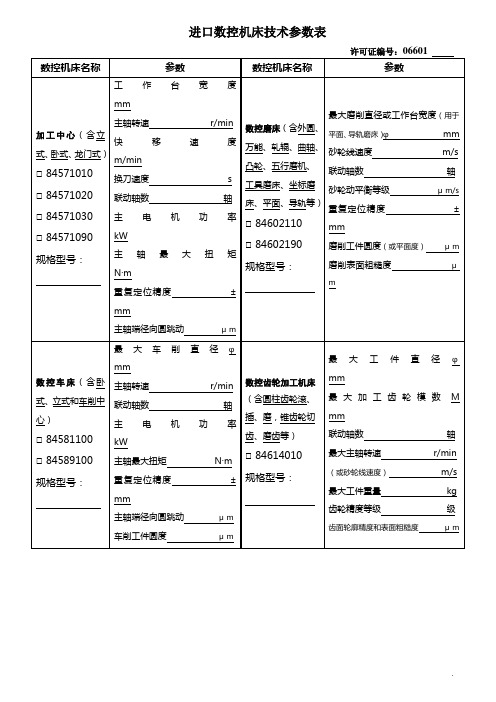

数控机床技术参数表

许可证编号:06601

数控机床名称

参数

数控机床名称

参数

加工中心(含立式、卧式、龙门式)

□84571010

□84571020

□84571030

□84571090

规格型号:

工作台宽度mm

主轴转速r/min

快移速度m/min

换刀速度s

联动轴数轴

主电机功率kW

主轴最大扭矩N·m

重复定位精度±mm

最大工件直径φmm

最大加工齿轮模数M mm

联动轴数轴

最大主轴转速r/min

(或砂轮线速度)m/s

最大工件重量kg

齿轮精度等级级

齿面轮廓精度和表面粗糙度μm

数控镗铣床

□84593100

规格型号:

镗杆直径φmm

主轴转速r/min

联动轴数轴

最大工件重量kg

重复定位精度±mm

镗孔圆轴度μm

主轴端径向圆跳动μm

数控折弯、剪切或矫平机床

□84622190

规格型号:

门宽m

左右驱动同步μm

最大压力吨

折弯精度mm

填表人:联系电话:单位公章:

数控车床(含卧式、立式和车削中心)

□84581100

□84589100

规格型号:

最大车削直径φmm

主轴转速r/min

联动轴数轴

主电机功率kW

主轴最大扭矩N·m

重复定位精度±mm

主轴端径向圆跳动μm

车削工件圆度μm

数控齿轮加工机床(含圆柱齿轮滚、

插、磨,锥齿轮切齿、磨齿等)

□84614010

规格型号:

主轴端径向圆跳动μm

数控磨床(含外圆、万能、轧辊、曲轴、凸轮、五行磨机、工具磨床、坐标磨床、平面、导轨等)

数控机床参数范文

数控机床参数范文数控机床是一种能够通过预先编程的控制系统控制机床工作的自动化设备。

它主要包括控制系统、工作台、传动系统和刀具等组成部分。

数控机床的参数是指对于机床的一些基本性能和工作要求进行数值化的定义,以便于机床操作和使用时的参考。

下面将详细介绍数控机床的一些重要参数。

1.机床坐标系:数控机床是通过建立坐标系来定位和控制机床运动的。

一般来说,数控机床采用三个坐标轴来定义工作空间。

常用的坐标系包括直角坐标系和极坐标系两种。

直角坐标系通过X、Y和Z三个坐标轴来定义机床的位置和方向。

极坐标系通过半径、角度和Z轴来定义机床的位置和方向。

2.机床精度:机床精度是指机床在加工工件时所能达到的确定位置和形状的能力。

它包括定位精度、重复定位精度和形状精度等。

定位精度是指机床能够在规定的坐标系下进行精确定位的能力。

重复定位精度是指机床能够在多次加工中保持相同的定位精度的能力。

形状精度是指机床能够加工出的工件形状与理论值之间的差异。

3.工作台尺寸:工作台尺寸是指机床工作台的大小。

它通常用工作台的长度、宽度和高度来表示。

工作台的尺寸直接影响到机床能够加工的工件的最大尺寸和重量。

4.主轴转速:主轴转速是指机床主轴每分钟所能转动的圈数。

主轴转速决定了机床切削速度的大小。

不同的材料和不同的加工要求需要不同的切削速度。

主轴转速通过控制系统中的数值设置来调节。

5.进给速度:进给速度是指工作台在加工过程中每分钟的移动距离。

进给速度决定了机床加工工件的速度。

进给速度也可以通过控制系统中的数值设置来调节。

6.刀具数量:刀具数量是指数控机床上可以安装和使用的刀具的数量。

不同的加工任务需要不同的刀具。

刀具的数量和种类决定了机床的加工能力。

7.控制系统:控制系统是数控机床的核心部分,它通过预先编写的程序来控制机床的运动和工作。

控制系统包括硬件和软件两部分。

硬件包括电气元件、传感器和执行元件等,它们用于感知机床的状态和控制机床的运动。

软件包括操作系统、数控编程语言和控制算法等,它们用于编写和执行机床的控制程序。

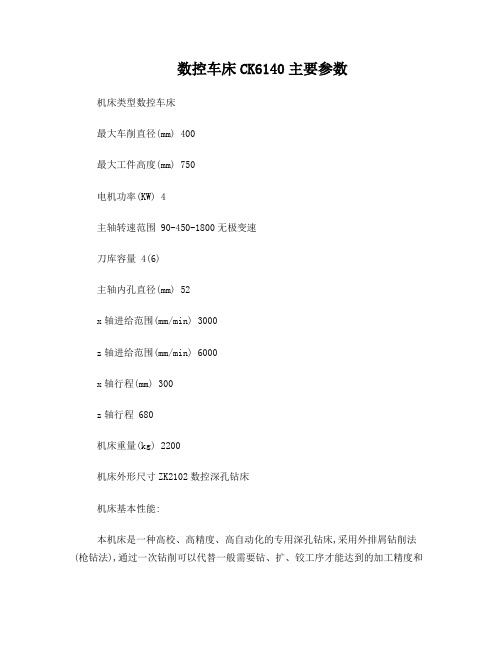

数控车床CK6140主要参数

数控车床CK6140主要参数机床类型数控车床最大车削直径(mm) 400最大工件高度(mm) 750电机功率(KW) 4主轴转速范围 90-450-1800无极变速刀库容量 4(6)主轴内孔直径(mm) 52x轴进给范围(mm/min) 3000z轴进给范围(mm/min) 6000x轴行程(mm) 300z轴行程 680机床重量(kg) 2200机床外形尺寸ZK2102数控深孔钻床机床基本性能:本机床是一种高校、高精度、高自动化的专用深孔钻床,采用外排屑钻削法(枪钻法),通过一次钻削可以代替一般需要钻、扩、铰工序才能达到的加工精度和表面粗糙度。

本机床采用数控系统控制,不但有单动功能,它还具有自动循环的功能。

该机床整体精密铸造床身,精密滚柱丝杆、直线导轨转动,具有刚性强、加工效率高、运动平稳、精度保持性好;有足够的静态、动态、热态刚度,防护装置安全可靠;所选用控制和驱动系统精度高、可靠性好、响应速度快。

机床使用操作,维修方便,造型美观。

四、机床主要技术参数1.钻孔直径范围 4-25mm2.最大钻孔深度 1500mm3.钻杆箱主轴转速范围(无级) 500-5000r/min4.拖板进给速度范围(无级) 10mm-500mm/min5.拖板快速移动范围 3m/min6.切削冷却液最大压力(可调) 10Mpa7.切削冷却液最大流量(可调) 100L/min8.进给电机额定扭矩(交流伺服电机) 11Nm9.钻杆箱交流伺服主轴电机功率 4Kw10.主轴中心至T型槽工作台面的高度 220mm12.机床总功率约 18kW13.钻孔长径比≦12014.机床总重(约) 5T15.机床总外观尺寸(长x宽x高) 5200x3300x1800 XD-40立式数控铣床主要技术参数:1、工作台工作台规格长×宽(mm) 800×400T型槽尺寸槽宽(mm) 18H7×130×3(中央T型槽) 工作台最大载重(kg) 3002、坐标范围X坐标(mm) 600Y坐标(mm) 400Z坐标(mm) 540主轴中心线距Z向导轨面距离(mm) 460主轴断面距工作台上平面距离(mm) 150--6903、进给X、Y、Z向切削进给速度(mm/min) 1—5000X、Y、Z向快速进给速度(m/min) 20(X、Y) 15(Z) 主轴最高转速(r/min) 5000(8000可选)4、主轴系统主轴功率(kW) 7.5/11(SIEMENS系统:7/9.25)主轴锥孔NO.40 主轴前支承直径(mm) Φ70主轴轴承润滑方式油脂润滑5、精度定位精度(mm) (国标) X、Z:0.020 Y:0.016重复定位精度(mm) (国标) X、Z:0.008 Y:0.0066、加工能力最大钻孔直径(mm) Φ22最大镗孔直径(mm) Φ100主轴最大扭矩Nm 71(FANUC主轴电机)58.9(SIEMENS主轴电机)70.1(武汉华中数控主轴电机)主轴额定扭矩Nm 48.4(FANUC主轴电机)44.6(SIEMENS主轴电机)47.8(武汉华中数控主轴电机)7、设计制造标准符合ISO标准8、工作电源AC380V±10%;50HZ9、工作环境温度8—40度湿度≤80% 气压0.5Mpa10、其它机床轮廓尺寸(mm) 2110×2170×2780机床占地面积m2 6.4主机重量(kg) 6000。

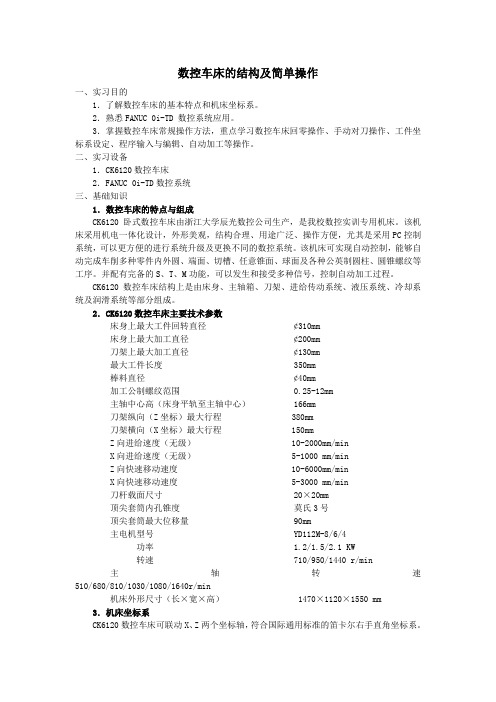

数控车床的结构及简单操作

数控车床的结构及简单操作一、实习目的1.了解数控车床的基本特点和机床坐标系。

2.熟悉FANUC 0i-TD 数控系统应用。

3.掌握数控车床常规操作方法,重点学习数控车床回零操作、手动对刀操作、工件坐标系设定、程序输入与编辑、自动加工等操作。

二、实习设备1.CK6120数控车床2.FANUC 0i-TD数控系统三、基础知识1.数控车床的特点与组成CK6120卧式数控车床由浙江大学辰光数控公司生产,是我校数控实训专用机床。

该机床采用机电一体化设计,外形美观,结构合理、用途广泛、操作方便,尤其是采用PC控制系统,可以更方便的进行系统升级及更换不同的数控系统。

该机床可实现自动控制,能够自动完成车削多种零件内外圆、端面、切槽、任意锥面、球面及各种公英制圆柱、圆锥螺纹等工序。

并配有完备的S、T、M功能,可以发生和接受多种信号,控制自动加工过程。

CK6120数控车床结构上是由床身、主轴箱、刀架、进给传动系统、液压系统、冷却系统及润滑系统等部分组成。

2.CK6120数控车床主要技术参数床身上最大工件回转直径¢310mm床身上最大加工直径¢200mm刀架上最大加工直径¢130mm最大工件长度 350mm棒料直径¢40mm加工公制螺纹范围 0.25-12mm主轴中心高(床身平轨至主轴中心) 166mm刀架纵向(Z坐标)最大行程 380mm刀架横向(X坐标)最大行程 150mmZ向进给速度(无级) 10-2000mm/minX向进给速度(无级) 5-1000 mm/minZ向快速移动速度 10-6000mm/minX向快速移动速度 5-3000 mm/min刀杆载面尺寸 20×20mm顶尖套筒内孔锥度莫氏3号顶尖套筒最大位移量 90mm主电机型号 YD112M-8/6/4功率 1.2/1.5/2.1 KW转速 710/950/1440 r/min 主轴转速510/680/810/1030/1080/1640r/min机床外形尺寸(长×宽×高) 1470×1120×1550 mm 3.机床坐标系CK6120数控车床可联动X、Z两个坐标轴,符合国际通用标准的笛卡尔右手直角坐标系。

61125数控车床参数

61125数控车床参数61125数控车床是一种常见的数控加工设备,它具有多种参数和特性。

首先,让我们从机床的基本参数开始:1. 加工直径,61125数控车床通常具有加工直径的参数,这是指它能够加工的工件的最大直径范围。

这个参数通常是车床的重要参考指标之一。

2. 加工长度,这个参数指的是数控车床能够加工的工件的最大长度范围,也是评价车床加工能力的重要参数之一。

3. 主轴转速,主轴转速是指数控车床主轴的旋转速度范围,通常以转/分或者r/min为单位。

主轴转速的范围将影响到车床的加工适用范围,比如对于不同材料的加工需要不同的转速。

4. 主轴孔径,主轴孔径是指数控车床主轴的孔径大小,这个参数将决定车床能够加工的材料直径范围。

5. 主电机功率,主电机功率是指数控车床主轴驱动电机的功率大小,通常以千瓦(kW)为单位。

主电机功率的大小将直接影响车床的加工能力和效率。

6. X、Z轴行程,X、Z轴行程是指数控车床在X、Z方向上的行程范围,它决定了车床能够加工的工件尺寸范围和加工精度。

7. 快进速度,快进速度是指数控车床在空转状态下X、Z轴的最大移动速度,它影响了车床的加工效率。

8. 定位精度,定位精度是指数控车床在加工过程中的定位精度,这个参数直接关系到加工零件的尺寸精度和加工质量。

此外,61125数控车床还可能具有其他特殊的参数和功能,比如自动换刀、刀具库容量、冷却系统等。

这些参数和功能将根据具体的车床型号和厂家而有所不同。

总的来说,61125数控车床作为一种常见的数控加工设备,具有多种参数和特性,用户在选购和使用时需要根据实际加工需求进行综合考虑。

CNC设备具体参数

CNC设备具体参数以下是CNC设备的具体参数:1.控制器类型:CNC设备的控制器通常分为两种类型,分别是基于PC 的控制系统和专用的PLC(可编程逻辑控制器)系统。

PC控制系统具有更强大的处理能力,更灵活的编程和操作方式,而PLC系统则更加稳定和可靠。

2.加工范围:CNC设备的加工范围通常由X、Y、Z轴的行程范围来描述。

X轴代表设备的横向移动范围,Y轴代表设备的纵向移动范围,Z轴代表设备的升降范围。

3.加工精度:CNC设备的加工精度是指设备在完成加工任务时的定位精度和重复定位精度。

通常用毫米或微米来衡量,加工精度越高,设备的加工质量和精度就越高。

4.主轴转速:主轴转速是指CNC设备主轴的旋转速度,通常以转/分来表示。

主轴转速的高低影响着设备的加工效率和质量。

5.主轴功率:主轴功率是指CNC设备主轴的功率大小,通常以千瓦(kW)来表示。

主轴功率的大小决定了设备的加工能力和加工范围。

6.刀库容量:刀库容量是指CNC设备刀具的存储容量,通常以个数或种类来表示。

刀库容量的大小影响着设备的加工灵活性和效率。

7.进给速度:进给速度是指CNC设备在进行加工任务时工件相对于刀具的运动速度,通常以毫米/分钟或英寸/分钟来表示。

进给速度越高,设备的加工效率就越高。

8.控制系统:CNC设备的控制系统通常由软件和硬件组成,用于编程、操作和监控设备。

控制系统的功能和性能决定了设备的灵活性和稳定性。

9.通信接口:CNC设备通常具有多种通信接口,如USB、以太网和RS232等,用于与外部设备进行数据交换和通信。

通信接口的多少和类型影响着设备的连接性和兼容性。

10.安全保护:CNC设备通常具有多种安全保护功能,如紧急停车按钮、防撞传感器和安全门等,用于保障设备操作人员和设备本身的安全。

总的来说,CNC设备具有多种功能和性能参数,包括控制器类型、加工范围、加工精度、主轴转速、主轴功率、刀库容量、进给速度、控制系统、通信接口和安全保护等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气缸直径

ф30-50mm

3

机械手ห้องสมุดไป่ตู้动角度

0-190 °

4

机械手摆动速度

0.2-0.7 s / 90°

5

使用气压

0.1-0.6Mpa

6

手指最大外径夹持力

≧118N

7

手指最大内径夹持力

≧130N

8

手指行程

≧4mm(单边)

9

快移速度

≧50米/分

10

★定位精度最低要求

±0.05mm

11

料仓

循环垛码料盘

12

适合产品

齿轮坯

四、集成

序号

主要要求

★1

所有设备要有I/O接口,100Mb网口,R232接口。

★2

数控车与桁架机器人互联互通,组成一个车加工的自动加工单元。自动加工和手动加工可以自由切换。

★3

数控铣预留充分的接口,以便组成一个互联互通的智能制造系统

4

集成系统采用常用CNC系统。要灵活通用,稳定可靠,便于操作。

m/min

5-15

X轴行程

mm

≧200

Z轴行程

mm

≧200

刀架形式

四工位电动刀塔

刀架转位重复定位精度

≤±2″

刀具尺寸

mm

20*20

★定位精度最低要求

标准

JISB6336-4:2000/ GB/T18400.4-2010

X轴

0.020mm

Z轴

0.016mm

★重复定位精度最低要求

X轴

0.010mm

Z轴

0.010

1-2,机床主要技术参数要求

★床身最大回转直径

mm

≧ф270

托板上最大回转直径

mm

Ф150-250

★最大加工长度

mm

≧320

主轴转速范围

r/mm

50-3000

主轴换挡方式

变频

主电机功率

Kw

≧4

★卡盘形式

液压卡盘

卡盘直径

mm/

≧160(6寸)

主轴通孔直径

mm

Ф30-60

X轴快移速度

m/min

5-11

Z轴快移速度

数控铣床及数控车床技术参数

序号

设备名称

采购数量

1

数控铣床

1

2

数控车床

1

一、数控车床要求:

1-1,机床主要结构要求

1

机床为卧式经济型数控车床,可完成各种轴类、盘类零件的半精加工和精加工

2

可以车削各种螺纹、圆弧、圆锥及回转体的内外曲面,可以进行镗孔和铰孔

3

能够满足黑色金属、有色金属的高速切削需求。

★4

机床采用符合国家安全标准的全防护罩及安全装置。

≧260

kg

T形槽尺寸

≧14×3×85

mm×个

★加工

范围

工作台最大行程- X轴

≧320

mm

滑座最大行程-Y轴

≧240

mm

主轴最大行程-Z轴

≧450

mm

主轴端面至

工作台面距离

最大

≧500

mm

最小

≧50

mm

主轴中心到Z轴导轨面距离

≧180

mm

主轴

锥孔(7:24)

BT 30

转数范围

55~5500

r/min

加工精度

国标

IT6~IT7

加工工件表面粗糙度

μm

≦Ra1.6

加工工件圆柱度

mm

≤0.03 mm / 300

配置

带手摇脉冲发生器,带USB数据传输接口。

二、数控铣床要求:

2-1,主要结构要求

1

基础件

床身、工作台、滑座、立柱、主轴箱等大件均采用高强度铸铁材料铸造而成。

2

拖动系统

X、Y、Z轴导轨副采用滚动直线导轨。

3

工件采用尼龙材质,外形尺寸:外径ф50,内孔ф25,长30,质量约200G。便于料仓装料和机械手上下料。

4

主要适用于轴类、盘类、圆环,六角棒料,异形件等各种工件的自动上下料。具备灵活通用、移动速度快、定位精度高、使用寿命长等优点

3-2,主要技术参数要求

序号

内容

参数

1

★行程

左右≧1200mm

上下≧900mm

主轴电机功率

≧3.7/5.5

kw

进给

快速移动

X轴

≧15

m/min

Y轴

≧15

Z轴

≧15

进给速度

800-1250

mm/min

★定位精度最低要求

标准

JISB6336-4:2000/ GB/T18400.4-2010

X轴

0.020

mm

Y轴

0.016

mm

Z轴

0.016

mm

★重复定位精度最低要求

X轴

0.010

mm

五、其他要求:

5-1安装、调试要求:主机及附件的免费安装调试并负担所需耗材,直至达到验收指标,提供合格证明书、说明书及质保书等。

5-2培训要求:免费现场培训和售后培训,培训时间不少于2个工作日。

5-3售后服务:自验收之日起,整机提供三包服务一年,终身服务。

3

主轴组

主轴在其转速范围内可实现无级调速。

4

气动系统

能保证主轴松刀、主轴中心吹气、主轴夹刀、主轴风冷等动作能够快速准确的完成。

5

切削冷却

系统

配备大流量冷却泵及大容量水箱。

★6

机床防护

机床采用符合国家安全标准的全防护罩及安全装置。

2-2,主要技术参数要求

工作台

工作台尺寸

≧600×300

mm

允许最大荷重

Y轴

0.010

mm

Z轴

0.010

mm

三、桁架机器人

3-1,设备主要结构要求

1

采用4轴绝对值总线数控系统,(可支持4个进给轴加1个主轴定位分度功能),绝对值总线全套伺服电机套装,具有断电坐标记忆,无需机械回零。

★2

桁架送料动作与工件加工进给联动,节省送料时间,待料状态单手爪送料换料时间小于4秒钟/每件,全程抓料+送料时间小于10秒/每件,夹爪功能组件根据客户产品要求,可安装旋转3爪抓料组件,滑台移动抓料组90度或180度旋转多功能模块切换来满足各类型的产品送料动作,可以做到双手爪取料,或单手爪180度掉头加工(两端一次性完成)等多样化的动作要求。