12计数控制图

品质管理常用工具统计制程控制

17

统计制程控制——控制图 (Control chart)

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

抽样时间

4月 1日上午 下午

2日上午 下午

3日上午 下午

4日上午 下午

5日上午 下午

6日上午 下午

7日上午 下午

▪

UCL

▪

▪

CL

▪

▪

LCL

9

统计制程控制——控制图 (Control chart)

▪ 五、控制图的种类: 1、按用途分为:

分析用控制图、控制(管理)用控制图。

2、按数据的性质分:

计量控制图、 计数控制图。

10

统计制程控制——控制图 (Control chart)

3、计量控制图

A、均值—极差控制图(X-R)

19.965

498.934

19.9574

R 0.02 0.07 0.06 0.03 0.08 0.02 0.03 0.05 0.02 0.03 0.04 0.04

0.03 0.04

0 0.02 0.06 0.04 0.03 0.01 0.02 0.04 0.04 0.05

0.04

0.91

0.036

备注

23

统计制程控制——制程能力 (Process Capability)

一、制程能力的定义(Process Capability) 使制程标准化,消除异常因,当制程

维持在稳定状态时,所实现的品质程度。

24

统计制程控制——制程能力 (Process Capability)

二、制程能力的调查步骤 确切了解要调查的品质特性与调查范围 收集统计数据 制作控制图,确定制程处于稳定状态 计算制程能力质数 判断制程能力是否足够 如不定时,则需要改善

控制图

15

1、Xbar-R控制图的应用步骤

1.选择需控制的产品质量特征值 2.确定抽样方案 3.搜集数据 4.确定中心线和上下控制限 5.绘制 X 和R控制图 6.描点,必要时重新计算中心线和上下控制限

16

8

2009-6-11

步骤1

选择需控制的产品质量特征值

•所控制的产品质量特征值为计量值 •所控制的产品质量特征值为关键质量特征 •若关键质量特征不可测量,采用其它代用 质量特征进行控制时,一定要确认代用质 量特征与关键质量特征密切相关 •测量系统精度应能达到要求

= ______ = =

求总平均 X =

∑X

K

=

X 图的控制限 = X + A 2 R = 15.94 ______ = X - A2 R = A 2 R = 0.577 _____

UCL LCL

X X

15.94 _______

2.695 18.63 ______ 13.25 ______

27

步骤5 绘制

17

步骤2

确定抽样方案

(1)确定样本含量n 采用 X - R 控制图,样本含量一般取n=5 (2)确定抽样方式 —定期法 —即时法 一般采用即时法 (3)确定抽样间隔期 确定抽样间隔期应考虑的因素

18

9

2009-6-11

—工序稳定性 —抽样时间及成本因素 —工序能力指数 —工序调整周期 一般在两次相邻的工序调整之间要抽取20—24个 样本

Xbar & R

Xbar & S

np-chart p-chart h t

p-chart

c-chart

u-chart

其它一些特殊控制图

z z z

质量管理05控制图

I—Rs图 计算移动极差Rsi

质量管理05控制图

控制图的绘制(续)

•4.(1)控制图样本参数的计算:

图名称 np图

步骤

计算平均不合格 品率

p 图 计算各组不合格 品率pi

c图 计算各样本的平 均缺陷数

u图 计算各样本的单 位缺陷数ui

计算公式

备注

(np)i——第i样本的 不合格品数(各样本 样本容量皆为n)

质量波动的来源主要有五个方面(简称 5M1E ):

• 操作人员(Man)——人 • 设备(Machine) —— 机 • 原材料(Material)——料 • 操作方法(Method)——法 • 环境(Environment)——环 • 测量(Measurement) ——测

质量管理05控制图

控制对象-质量波动(续)

质量管理05控制图

控制图的由来

•控制图的发展:

20世纪40年代,美国 贝尔电话公司应用统计质量 控制技术取得成效;美国军 方在军需物资供应商中推进 统计质量控制技术的应用; 美国军方制定了战时标准 Z1.1《质量控制指南》、 Z1.2《数据分析用的控制图 法》、 Z1.3《生产中质量管 理用的控制图法》。

质量管理05控制图

均值-极差控制图(续)

极差控制图随生产过程的特点不同 有其不同的作用: •在自动化水平比较高的生产过程中, 产品质量的一致性好。因此,当极差增 大,意味着机器设备出现故障.需要进 行修理或更换; •在非自动化生产过程中,极差反映出 操作者的技术水平,生产熟练程度,故 又称为操作者控制图。

–所谓满足规格要求,并不是指上、下控制线必须在规格上、下限内侧,

即UCL>TU;LCL< TL。而是要看受控工序的工序能力是否满足给定 的Cp值要求。

SPC计数控制图(PPT 74张)

例3

目前,一个生产过程的次品率为1%。 该企业希望在该过程的次品率上升为3%时,至少有50%检 出能力。

试确定最佳样本量。

34

例3

★如果p图有效

---根据 ---根据 因此, ,这时对应的检出能力为62%。 ★对非负下控制限 ---根据 因此, ,这时对应的检出能力为92.11%。 ★对于漂移 具有至少50%检出能力

8

1.2 缺陷率与生产收益

★当一个检测单元至多允许出现c个缺陷时,出现一个缺陷会 带来生产的后续失效风险。 ★检测单元不含任何缺陷的概率 ( 即产品完好率 )可由下式计 算

其中,λ为平均缺陷率(每个单元的平均缺陷数)。

9

2 计件控制图

不合格比例(正式称呼为次品率或拒收率)是在全部检测的 产品中发现的不合格单位产品的比例。

★变控制限的p图的控制限为 ★注意控制限的宽度与样本量的平方根成反比。

20

标准化的p图

在样本量变化和/或短生产周期的情形下,宜使用标准化 的p图。首先进行标准化的变换

这样,对于标准化的p图,中心线为0,而上、下控制限分别 为+3和-3。

21

例2

电视显像管的企业在产品输出时进行可视化检测。 如果一个显像管内部有一个或多个刮擦,则视为次品拒收。 如果在一个子组/样本内有太多的次品,则对该批实施100% 检测(全检)。 这里给出一个p图来帮助确定对一批是否需要全检。

12

2.1 p图

p图的设计参数如下

13

例1

一个玩具生产商在检测装置上检测自行车轮胎,共抽取 30个子组,每组检测200个单元。

14

例1

全部检测单元数=30×200=6000 全部次品数=318 平均拒收率=318/6000=0.053

第五章计数值控制图

5.1 不合格品率控制图

关于样本规模的说明

在 n i 大小不等时,上、下控制界限均不等,控制 图的控制界限不是一条直线,而是呈凸凹不平状

当样本大小相差不大时:

即 n i 在 n0.25 n 与 n0.25n 代替 n i ,p图的控制界限变为

之间,用 n

UCLCLp p 3 p(1 p) / n LCL p 3 p(1 p) / n

比如: 一个铸件上的气孔数 一匹布上的疵点数。

第五章计数值控制图

5.1 不合格品率控制图

假设生产过程处于一稳定状态,产品的不合格品率为 p,且各单位的生产是独立的,则单位产品的不合格 品数服从参数p的贝努利(Bernoulli)分布

设抽出容量为n的样本,且含有D个不合格品,则样本 中不合格品数D服从参数为n和p的二项分布

如果不合格率p未知,则估计值

样本不合格频率为: piD i/nii1,2,...m

m

m

样本不合格频率为: p Di / ni

i1

i1

p未知时,p控制图的控制限

UCL p 3 p(1 p) / ni CL p

LCL第五章p计数3值控制p图(1 p) / ni

5.1 不合格品率控制图

使用说明 在p图中,若点子超出上控制界限,说明过程不合格品 率变大,过程存在异常因素需进行分析,并采取措施加 以解决 解释低于控制下限的点时必须很小心 这些点常常不是代表过程质量有真正的改善,反而 常常是训练或经验不足的检验者和检验设备的校准 刻度不适当所引起的错误 也有检验者让不合格品通过或者是伪造资料 当分析者再寻找这些在控制下限以外的点的非机遇原因 时,应将以上各点牢记于心 并非所有p的“向下变动”都是因为质量提高

控制图应用(计数型)

控制图建立与结果分析

控制图类型选择

根据数据特点,选择p控制图(不良品率控制图) 进行分析。

数据点绘制

将每个样本的不良品率绘制在控制图上,形成数 据点。

控制限计算

根据历史数据或经验,计算出控制图的中心线 (CL)、上控制限(UCL)和下控制限(LCL)。

结果分析

通过观察数据点的分布情况,判断生产过程是否 处于受控状态。如果发现数据点超出控制限或呈 现非随机分布,则表明生产过程可能存在异常, 需要进一步调查原因并采取措施。

产品或过程。

04 计数型控制图应用步骤

CHAPTER

数据收集与整理

明确数据收集目的

确定要解决的问题或目标,例 如分析产品缺陷、评估过程稳

定性等。

选择合适的数据类型

根据目的选择计数型数据,如 不良品数、缺陷数等。

确定数据收集计划

包括收集时间、频率、样本量 等。

数据整理与预处理

对数据进行清洗、分类、汇总 等预处理操作,以便于后续分

案例总结与启示

案例总结

通过应用计数型控制图,该企业成功地发现了生产过程中的异常波动,并及时采取了相应的措施进行调整,最终 使产品质量得到了有效控制。

启示

计数型控制图是一种有效的质量控制工具,可以帮助企业及时发现生产过程中的问题并采取相应的措施进行改进。 在实际应用中,需要结合行业特点和数据特点选择合适的控制图类型,并严格按照控制图的建立和分析步骤进行 操作,以确保结果的准确性和可靠性。

原理

02

统计样本中不合格品的数量,然后与预设的控制限进行比较,

以判断生产过程是否处于受控状态。

应用场景

03

适用于生产批量小、检验费用低且要求不合格品数较少的产品

控制图

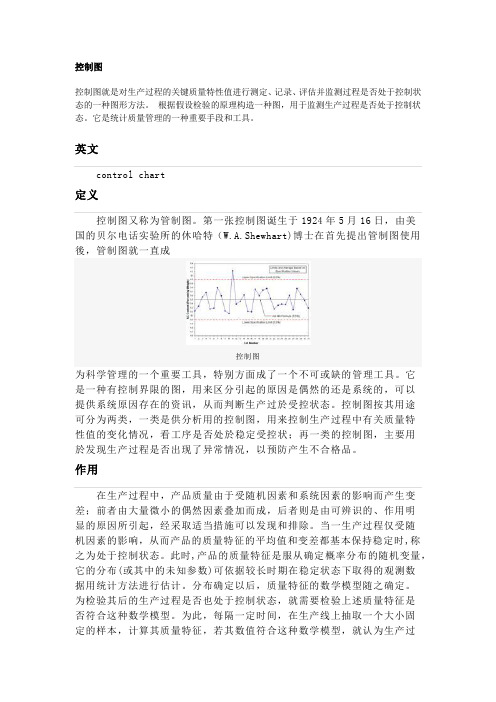

控制图控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

英文control chart定义控制图又称为管制图。

第一张控制图诞生于1924年5月16日,由美国的贝尔电话实验所的休哈特(W.A.Shewhart)博士在首先提出管制图使用後,管制图就一直成控制图为科学管理的一个重要工具,特别方面成了一个不可或缺的管理工具。

它是一种有控制界限的图,用来区分引起的原因是偶然的还是系统的,可以提供系统原因存在的资讯,从而判断生产过於受控状态。

控制图按其用途可分为两类,一类是供分析用的控制图,用来控制生产过程中有关质量特性值的变化情况,看工序是否处於稳定受控状;再一类的控制图,主要用於发现生产过程是否出现了异常情况,以预防产生不合格品。

作用在生产过程中,产品质量由于受随机因素和系统因素的影响而产生变差;前者由大量微小的偶然因素叠加而成,后者则是由可辨识的、作用明显的原因所引起,经采取适当措施可以发现和排除。

当一生产过程仅受随机因素的影响,从而产品的质量特征的平均值和变差都基本保持稳定时,称之为处于控制状态。

此时,产品的质量特征是服从确定概率分布的随机变量,它的分布(或其中的未知参数)可依据较长时期在稳定状态下取得的观测数据用统计方法进行估计。

分布确定以后,质量特征的数学模型随之确定。

为检验其后的生产过程是否也处于控制状态,就需要检验上述质量特征是否符合这种数学模型。

为此,每隔一定时间,在生产线上抽取一个大小固定的样本,计算其质量特征,若其数值符合这种数学模型,就认为生产过程正常,否则,就认为生产中出现某种系统性变化,或者说过程失去控制。

这时,就需要考虑采取包括停产检查在内的各种措施,以期查明原因并将其排除,以恢复正常生产,不使失控状态延续而发展下去。

通常应用最广的控制图是W.A.休哈特在1925年提出的,一般称之为休哈特控制图。

计数型SPC

第十八页,共39页。

创建

(chuàngjiàn)P

图

第十九页,共39页。

08-10

P图练习(liànxí)1

打开(dǎ kāi):P1.mtw

第二十页,共39页。

选项及结果(jiē

guǒ)

第二十一页,共39页。

08-11

P图练习

(liànxí)2

。通过在一个计数型控制图上展示缺陷模式,它可以用来(yònɡ lái)确定

模式 中的变化是由普便原因引起

或是由特殊原因引起.

*在技术和服务领域皆可应用. 。技术: 使用p图和np图

。服务: 使用c图和u图

最大的困难是决定不良品

第七页,共39页。

08-4

计量型控制图的优点 (yōudiǎn)&缺点

*优点 。收集数据不用花费太多的时间和成本 。当对某一过程的关键输入变量不了解,但已确定客户要求及建立检验系

*计数或离散型数据 。数据由记数或分类产生(好/不好(bù hǎo),合格/不合格/通过/通过)

*数据的取值为有限个数

第三页,共39页。

08-2

计数(jìshù)型 术语

* 缺陷: 。不满足规格要求的质量特性 。一个产品会具有一个或多个缺陷 。 它可能(kěnéng)会也可能(kěnéng)不会影响产品性能或对客户规格的

例题(lìtí)1: Minitab创建P图

打开文件ATC.mtw

1.选择图表类型: p-chart 2.选择变量(biànliàng):不良 品数

第十五页,共39页。

08-8

例题(lìtí)1: Minitab创建P图

Proportion

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

f 11 11 8 6 4 7 10 11 9 5 2 7 7 8 6 15 18 10 9 5 0 12 10 8 14 20

1 -9

质量管理 学实验

MINITAB操作

1 - 10

质量管理

MINITAB操作

命令学:实统计验—控制图—属性控制图-P

1 - 11

质量管理

MINITAB操作

命令学:统实计验—控制图—属性控制图-P—P控制图选项

n

1 1 1 1 1 1.3 1.3 1.3 1.3 1.3 1.3 1.3 1.3 1.3 1.2 1.2 1.2 1.7 1.7 1.7

缺陷 数C

4533525312 52 4 26 4 08 38

1 - 29

质量管理 学实验

MINITAB操作

1 - 30

质量管理

MINITAB操作

命令学:实统计验—控制图—属性控制图-U

样本 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 号 22 23 24 25

缺陷 数C

46 54 3

1 - 23

质量管理 学实验

MINITAB操作

1 - 24

质量管理

MINITAB操作

1 - 31

质量管理

MINITAB操作

命令学:统实计验—控制图—属性控制图-U—U控制图选项

1 - 32

质量管理 学实验

1 - 33

结论:过程处于稳态

质量管理 学实验

结束

1 - 34

2、计量值控制图的优点:

⑴能提供较多的信息:如均值和变异度信息,可计算 过程能力。

⑵在检出异常方面更有效:在造成不合格品之前就已 经及时发现异常。

⑶样本量要小得多:适合于破坏性检验。

1 -6

质量管理 学实验

总结

1、由于计算机的使用: -S可以代替 -R

2、p图可以代替np图、u图可以代替c图。但子组大 小不同时:p图、u图的控制界呈凹凸状,通常进 行适当的处理(即通用控制图:pT图、uT图,其 上下控制限为±3)。

t 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

n

158 140 140 155 160 144 139 151 163 148 150 153 149 145 160 165 136 153 150 148 135 165 143 138 144 161

f 11 11 8 6 4 7 10 11 9 5 2 7 7 8 6 15 18 10 9 5 0 12 10 8 14 20

1 - 16

质量管理 学实验

MINITAB操作

1 - 17

质量管理

MINITAB操作

命令学:实统计验—控制图—属性控制图-NP

1 - 18

质量管理

MINITAB操作

命令学:统实计验—控制图—属性控制图-NP—NP控制图选项

质量管理

实验十 二

学实验 计数控制图的绘制和分析

1 计数控制图的计算和绘制 2 例题分析

1 -1

质量管理 学实验

常规控制图的分类

1 -2

质量管理 学实验

计数值控制图

(4种)

(1)p(不合格品率)控制图:用于控制对象 为不合格品率或合格品率等计数值质量指 标的场合。质量指标:不合格品率、废品 率、交货延迟率、缺勤率、邮电、铁道部 门的各种差错率等。

1 - 19

质量管理 学实验

1 - 20

质量管理 学实验

MINITAB输出

1 - 21

质量管理 不合格(缺陷)数

学实验

控制图(C 图)

由一张图组成: 点子链显示每个批次的不合格(缺陷)数 要求:每个批次的样本容量相同

1 - 22

质量管理 学实验

例3:已知某铸件一定面积(n=10cm2 )的缺陷数的统计数据如表示,试绘制 C图并分析。

每个批次的样本容量可以不同

1 - 28

质量管理 学例实6:验汽车喷漆工段对各种型号汽车外壳喷

漆,现对20辆汽车顶盖部分进行检查,发 现汽泡数Ci记于下表中。同于顶盖面积不 同,把最小顶盖面积作为一个单位产品,

其他汽车顶盖面积可折算为不同的单位面 积ni,试绘制U图并分析。

样本 号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

常规控制图真正经常使用的是 -S、X-Rs、p图、u 图。

1 -7

质量管理 不合格品率控制图

学实验

(P 图)

由一张图组成: 点子链显示每个子组中的不合格品率 中心线是总的不合格品率 上、下控制限与中心线的距离是3个标准差 当下控制限是负值时:取0

1 -8

质量管理 学实验

例1:某公司生产晶体管,每天随机抽取若 干只,每天的批号为 t,每天随机抽取数为 抽样量n,检验出的不合格品数为次品数f, 数据如下表所示。试画P图并分析。

t 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

n

158 140 140 155 160 144 139 151 163 148 150 153 149 145 160 165 136 153 150 148 135 165 143 138 144 161

命令学:实统计验—控制图—属性控制图-C

1 - 25

质量管理

MINITAB操作

命令学:统实计验—控制图—属性控制图-C—C控制图选项

1 - 26

质量管理 学实验

1 - 27

结论:过程处于稳态

质量管理 单位不合格(缺陷)数

学实验

控制图(U 图)

由一张图组成:

原始数据有两部分:所检查到的缺陷数、被检 体的尺度(样本容量)

(2)np(不合格品数或D)控制图:用于控 制对象为不合格品数(计数值)的场合。 一般只在样本量n相同的情况下,才应用此 图。

1 -3

质量管理 学实验

计数值控制图

(4种)

(3)c(缺陷数)控制图:用于控制缺陷数目 (计点值)。如布匹疵点数、铸件上的砂 眼数、机器设备缺陷数或故障次数、传票 的误记数、每页印刷错误数、办公室的差 错次数。(样品大小n保持不变)

1 - 12

质量管理 学实验

1 - 13

质量管理 学实验

MINITAB输出

1 - 14

质量管理 不合格品数控制图

学实验

(np 图)

由一张图组成:

点子链显示每个子组中的不合格品数 上、下控制限与中心线的距离是3个标准差,单

位为件数

1 - 15

质量管理 学实验

例2:某公司生产晶体管,每天随机抽取若 干只,每天的批号为 t,每天随机抽取数为 抽样量n,检验出的不合格品数为次品数f, 数据如下表所示。试画np图并分析。

(4)u(单位缺陷数)控制图:当样本大小变 化时应换算为平均每单位的缺陷数(计点 值)后再使用u控制图。如每m2钢板的缺 陷数。(u=c/n)

1 -4

质量管理 计数控制图控制限的

学实验

计算公式

1 -5

质量管理 计量值控制图与计数值的

学实验

比较

1、计数值控制图的优点:计数值(如色泽),可同 时考虑若干个质量特性。