不锈钢铣削_CHI

动态铣不锈钢参数

动态铣不锈钢参数(原创版)目录1.引言2.动态铣不锈钢的定义和特点3.动态铣不锈钢的参数4.动态铣不锈钢参数的调整方法5.动态铣不锈钢参数对加工效果的影响6.结论正文【引言】在机械加工领域,铣削技术是一种常见的加工方法,其主要是通过旋转刀具来切除工件表面的金属。

而不锈钢由于其高硬度和耐腐蚀性,使其在机械加工中具有广泛的应用。

动态铣削是一种高效率的铣削方法,通过对动态铣不锈钢参数的调整,可以有效提高加工效率和加工质量。

本文将对动态铣不锈钢参数进行详细的介绍。

【动态铣不锈钢的定义和特点】动态铣削是指在铣削过程中,刀具和工件之间保持相对运动,以提高铣削效率和表面质量。

而不锈钢则是一种具有高硬度、耐腐蚀性和韧性的金属材料。

动态铣不锈钢就是在动态铣削过程中,对不锈钢进行加工。

其特点主要有高效率、高精度、高表面质量等。

【动态铣不锈钢的参数】动态铣不锈钢的参数主要包括刀具的切削速度、进给速度和刀具的摆动角等。

这些参数的选取会直接影响到加工效果。

【动态铣不锈钢参数的调整方法】动态铣不锈钢参数的调整方法主要有以下几种:1.根据工件的材料、硬度和加工量,选择合适的刀具和刀片。

2.根据刀具的性能和工件的加工要求,设定刀具的切削速度和进给速度。

3.根据加工的形状和精度要求,设定刀具的摆动角。

【动态铣不锈钢参数对加工效果的影响】动态铣不锈钢参数对加工效果的影响主要表现在以下几个方面:1.切削速度和进给速度的选取,直接影响到加工效率和表面质量。

2.刀具的摆动角,会影响到加工的精度和表面质量。

【结论】动态铣不锈钢参数的调整,对于提高加工效率和加工质量具有重要作用。

分析不锈钢的机械加工方法

分析不锈钢的机械加工方法不锈钢是一种耐腐蚀的金属材料,广泛应用于制造行业中。

机械加工是对不锈钢进行形状加工和表面处理的重要方法之一,本文将分析常用的不锈钢机械加工方法。

1.铣削加工:铣削是将刀具在工件上旋转切削的一种加工方法。

不锈钢的硬度相对较高,因此在铣削过程中需要选用高硬度的刀具,并采用适当的切削速度和进给速度。

对于精密加工,还可采用数控铣床进行精确控制。

2.车削加工:车削是通过旋转车刀将工件宽度修整到设计尺寸的加工方法。

不锈钢的硬度高,具有很高的切削难度。

为了保证加工质量,需要选用刀具的刀片材料具有良好的切削性能,经常更换刀片,并且适当选择进给速度和切削速度。

3.钻削加工:钻削是通过旋转刀具在工件上切削孔洞的加工方法。

在不锈钢的钻削中,由于工件硬度高,钻头容易损坏。

因此,应选择硬质合金钻头,采用较低的切削转速,并进行冷却润滑剂的切削润滑。

4.磨削加工:磨削是通过磨料颗粒对工件进行磨削的一种加工方法。

不锈钢硬度高,适合采用砂轮进行磨削。

在磨削过程中,应选用适当的磨具和磨削磨粒,并保证切削液的良好冷却和润滑。

5.锻造加工:锻造是通过对不锈钢材料施加压力,使其发生塑性变形并改变形状的一种加工方法。

不锈钢具有较好的锻造性能,适合进行锻造加工。

通过锻造可以获得高强度和良好的耐腐蚀性能的零件。

6.激光切割:激光切割是通过高能激光束对不锈钢表面进行烧蚀,达到切割的目的。

激光切割具有高精度、高速度的特点,可用于制造复杂形状的零件。

7.电火花加工:电火花加工是通过电脉冲在工件表面产生高能量火花,使工件表面产生微小的氧化腐蚀,从而实现对不锈钢进行精细加工和切割的一种方法。

以上是常见的不锈钢机械加工方法,每种方法都具有适用的情况和要求。

在实际应用中,需要根据具体的加工需求和工件材料特性进行选择,以获得最佳的加工效果。

不锈钢加工 技术要求

不锈钢加工技术要求不锈钢加工技术要求不锈钢是一种耐腐蚀、美观、耐高温的金属材料,广泛应用于建筑、制造业、汽车、航空航天等领域。

为了保证不锈钢制品的质量和精度,需要进行精细的加工工艺。

本文将介绍不锈钢加工的技术要求。

1. 材料选择在不锈钢加工中,首先要选择合适的不锈钢材料。

常见的不锈钢材料有304、316、321等,它们具有不同的耐腐蚀性能和机械性能。

根据具体的使用环境和要求,选择适合的不锈钢材料非常重要。

2. 切削工艺不锈钢加工中常用的切削工艺包括铣削、车削、钻孔等。

切削工艺需要考虑刀具的选择、切削速度、进给速度等因素。

对于不锈钢材料,由于其硬度较高,切削时需要选择合适的刀具,并采用较低的切削速度和进给速度,以避免过热和损坏刀具。

3. 表面处理不锈钢加工后的表面往往需要进行处理,以提高其耐腐蚀性和美观度。

常见的表面处理方法包括抛光、研磨、喷砂和电镀等。

选择合适的表面处理方法,可以根据具体的需求来确定。

4. 焊接工艺不锈钢材料的焊接需要注意选择合适的焊接方法和焊接材料。

常见的焊接方法有TIG焊、MIG焊和电弧焊等。

在焊接过程中,需要注意保护焊接区域免受氧化和污染,以保证焊接接头的质量。

5. 尺寸精度控制不锈钢加工中,尺寸精度是非常重要的。

根据具体的产品要求,需要控制不同的尺寸公差。

在加工过程中,需要采用合适的测量工具和精度控制方法,确保产品的尺寸精度符合要求。

6. 表面质量控制不锈钢制品的表面质量对于美观度和耐腐蚀性非常重要。

在加工过程中,需要注意避免表面划伤、瑕疵和氧化。

对于表面质量要求较高的产品,可以采用抛光、喷砂等方法进行处理,以提高表面质量。

7. 清洁和防护不锈钢制品在加工完成后,需要进行清洁和防护工作。

清洁可以采用清洗剂和纯净水进行,以去除加工过程中产生的油污和颗粒。

防护可以采用防锈剂、包装膜等方法,避免不锈钢制品在储存和运输过程中受到腐蚀和损坏。

总结:不锈钢加工技术要求包括材料选择、切削工艺、表面处理、焊接工艺、尺寸精度控制、表面质量控制、清洁和防护等方面。

不锈钢车削加工特点及加工工艺

304 不锈钢车削加工特点及加工工艺304 不锈钢广泛应用与各行各业,你确定对其车削加工特点及相关的加工工艺很感兴趣。

下面就由我为你带来 304 不锈钢车削加工特点及加工工艺,期望你宠爱。

304 不锈钢车削加工特点(1)切削力大AISI 304 奥氏体不锈钢的硬度不高(硬度≤187HBS),由于其含大量的 Cr、Ni、Mn 等元素,塑性较好(断后伸长率δ5≥40%,断面收缩率ψ≥60%)。

切削加工时塑性变形大,尤其在较高温度时仍可保持较高的强度(一般钢在切削温度上升时强度下降明显),导致 AISI304 奥氏体不锈钢的切削力较大。

常规切削条件下,AISI 304 不锈钢的单位切削力达 2450MPa,比 45 钢高 25%以上。

(2)加工硬化严峻AISI 304 不锈钢在切削加工时伴有较为明显的塑性变形,材料晶格会产生严峻的歪扭;同时,由于奥氏体组织在稳定性方面的缺陷,一小局部奥氏体在此过程中变成了马氏体;此外,奥氏体中存在的杂质化合物会随着切削过程的进展因受热而分解,弥散分布的杂质在外表产生了硬化层,使加工硬化现象格外明显,硬化后的强度σb达1500MPa 以上,硬化层深度 0.1-0.3mm。

(3)切削区局部温度高由于AISI304 不锈钢所需切削力大,且切屑不易切离,使得分别切屑所消耗的功也较大。

常规条件下切削AISI 304 不锈钢比低碳钢高约50%,产生的切削热多。

奥氏体不锈钢的导热性差,AISI304 不锈钢的热导率为 16.3-21.5W/m·K,仅为 45 钢热导率的三分之一,因而使得切削区域的温度较高(通常切削加工时切屑所带走的热量应占切削热量的70%以上),大量切削热集中在切削区和“刀—屑”接触面上,传入刀具中的热量达20%(切削一般碳素钢时该数值仅为9%),使得在同等切削条件下,AISI304 不锈钢切削温度比 45 钢高约 200-300℃。

(4)刀具易产生粘附磨损由于奥氏体不锈钢的高温强度高,加工硬化倾向大,因此,切削负荷重,奥氏体不锈钢与刀具和切屑之间会由于切削过程中其与刀具之间的亲合趋势显著增加,从而不行避开地产生粘结、集中等现象,并生成“切屑瘤”,造成刀具粘附磨损。

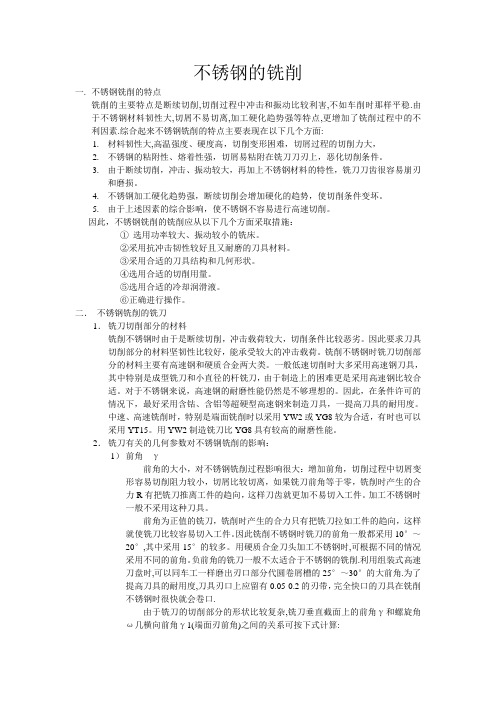

不锈钢的铣削

不锈钢的铣削一.不锈钢铣削的特点铣削的主要特点是断续切削,切削过程中冲击和振动比较利害,不如车削时那样平稳.由于不锈钢材料韧性大,切屑不易切离,加工硬化趋势强等特点,更增加了铣削过程中的不利因素.综合起来不锈钢铣削的特点主要表现在以下几个方面:1.材料韧性大,高温强度、硬度高,切削变形困难,切屑过程的切削力大,2.不锈钢的粘附性、熔着性强,切屑易粘附在铣刀刀刃上,恶化切削条件。

3.由于断续切削,冲击、振动较大,再加上不锈钢材料的特性,铣刀刀齿很容易崩刃和磨损。

4.不锈钢加工硬化趋势强,断续切削会增加硬化的趋势,使切削条件变坏。

5.由于上述因素的综合影响,使不锈钢不容易进行高速切削。

因此,不锈钢铣削的铣削应从以下几个方面采取措施:①选用功率较大、振动较小的铣床。

②采用抗冲击韧性较好且又耐磨的刀具材料。

③采用合适的刀具结构和几何形状。

④选用合适的切削用量。

⑤选用合适的冷却润滑液。

⑥正确进行操作。

二.不锈钢铣削的铣刀1.铣刀切削部分的材料铣削不锈钢时由于是断续切削,冲击载荷较大,切削条件比较恶劣。

因此要求刀具切削部分的材料坚韧性比较好,能承受较大的冲击载荷。

铣削不锈钢时铣刀切削部分的材料主要有高速钢和硬质合金两大类。

一般低速切削时大多采用高速钢刀具,其中特别是成型铣刀和小直径的杆铣刀,由于制造上的困难更是采用高速钢比较合适。

对于不锈钢来说,高速钢的耐磨性能仍然是不够理想的。

因此,在条件许可的情况下,最好采用含钴、含铝等超硬型高速钢来制造刀具,一提高刀具的耐用度。

中速、高速铣削时,特别是端面铣削时以采用YW2或YG8较为合适,有时也可以采用YT15。

用YW2制造铣刀比YG8具有较高的耐磨性能。

2.铣刀有关的几何参数对不锈钢铣削的影响:1)前角γ前角的大小,对不锈钢铣削过程影响很大:增加前角,切削过程中切屑变形容易切削阻力较小,切屑比较切离,如果铣刀前角等于零,铣削时产生的合力R有把铣刀推离工件的趋向,这样刀齿就更加不易切入工件。

不锈钢加工专业术语

不锈钢加工专业术语不锈钢加工是一种常见的金属加工过程,涉及到许多专业术语。

在本文中,我们将介绍一些常见的不锈钢加工专业术语,以帮助读者更好地了解不锈钢加工过程。

1. 不锈钢(Stainless Steel):不锈钢是一种具有耐腐蚀性能的钢铁合金。

它主要由铁、铬、镍等元素组成,具有耐高温、耐酸碱等特性。

2. 拉伸(Tensile):拉伸是一种不锈钢加工方法,通过施加力来拉伸不锈钢材料,使其变形。

3. 折弯(Bending):折弯是一种不锈钢加工方法,通过施加力对不锈钢材料进行弯曲,使其呈现所需的形状。

4. 焊接(Welding):焊接是一种不锈钢加工方法,通过加热和施加压力将不锈钢材料连接在一起。

5. 切割(Cutting):切割是一种不锈钢加工方法,通过使用切割工具(如切割机、割炬等)将不锈钢材料切割成所需的形状。

6. 精密切割(Precision Cutting):精密切割是一种高精度的不锈钢加工方法,通过使用精密切割设备(如激光切割机)将不锈钢材料切割成所需的形状,能够实现更高的切割精度。

7. 钻孔(Drilling):钻孔是一种不锈钢加工方法,通过使用钻头将孔洞钻入不锈钢材料中。

8. 磨削(Grinding):磨削是一种不锈钢加工方法,通过使用磨削工具对不锈钢材料进行研磨,使其表面光滑。

9. 抛光(Polishing):抛光是一种不锈钢加工方法,通过使用抛光工具对不锈钢材料进行抛光处理,使其表面更加光滑、亮丽。

10. 镀膜(Coating):镀膜是一种不锈钢加工方法,通过在不锈钢材料表面涂覆一层保护性涂层,提高其耐腐蚀性能。

11. 铣削(Milling):铣削是一种不锈钢加工方法,通过使用铣削工具对不锈钢材料进行切削,使其表面呈现所需的形状。

12. 钝化(Passivation):钝化是一种不锈钢加工方法,通过对不锈钢材料进行酸洗处理,去除表面的氧化物和杂质,提高其耐腐蚀性能。

13. 冲压(Stamping):冲压是一种不锈钢加工方法,通过使用冲压模具对不锈钢材料进行冲压,使其呈现所需的形状。

动态铣不锈钢参数

动态铣不锈钢参数摘要:1.动态铣不锈钢的概述2.影响动态铣不锈钢的主要参数3.动态铣不锈钢的应用领域4.优化动态铣不锈钢参数的建议5.总结正文:动态铣不锈钢是一种高效、环保的加工方法,被广泛应用于航空航天、汽车、医疗器械等高精度、高难度零件的加工。

在实际加工过程中,合理设置铣削参数是提高加工质量和效率的关键。

本文将对动态铣不锈钢的参数进行分析和讨论,以期为加工工程师提供实用的指导。

一、动态铣不锈钢的概述动态铣削是一种先进的铣削工艺,采用高速旋转的铣刀切削工件。

与传统的铣削方法相比,动态铣削具有以下优点:1.较高的加工效率:动态铣削速度快,加工时间短,提高了生产效率。

2.较好的加工质量:动态铣削能够实现对复杂零件的一次性加工,减少了零件加工的工序,降低了加工误差。

3.环保:动态铣削能耗低,减少了污染物排放,有利于实现绿色制造。

二、影响动态铣不锈钢的主要参数1.铣削速度:铣削速度是影响动态铣不锈钢加工效率和质量的关键参数。

合适的铣削速度可以提高加工效率,降低刀具磨损。

2.进给速度:进给速度影响加工精度和表面粗糙度。

适当提高进给速度可以提高加工精度,但过快会导致刀具振动,降低加工质量。

3.铣刀直径:铣刀直径与加工范围和加工能力密切相关。

选择合适的铣刀直径有利于提高加工效率和质量。

4.切削深度:切削深度直接影响加工表面质量。

合理控制切削深度,可以降低加工表面的粗糙度和刀具磨损。

5.刀具角度:刀具角度对加工质量和刀具寿命有很大影响。

根据加工材料和加工条件,合理选择刀具角度,可以提高加工效果。

三、动态铣不锈钢的应用领域1.航空航天领域:动态铣削技术在航空航天零件的加工中具有显著优势,如发动机叶片、机翼等复杂零件的加工。

2.汽车领域:动态铣削技术在汽车行业的应用越来越广泛,如发动机缸体、变速箱等零件的加工。

3.医疗器械领域:动态铣削技术在医疗器械零件的加工中具有很高的价值,如骨科植入物、牙科植入物等。

四、优化动态铣不锈钢参数的建议1.根据加工材料和零件特点选择合适的铣削参数,以实现高效、高质量的加工。

动态铣不锈钢参数

动态铣不锈钢参数摘要:一、引言二、动态铣不锈钢的定义和重要性三、动态铣不锈钢的参数四、参数对铣削效果的影响五、结论正文:一、引言在机械加工领域,铣削技术是一种常见的加工方式,其应用广泛,可加工各种金属和非金属材料。

其中,不锈钢由于其良好的耐腐蚀性和机械性能,在航空、航天、医疗等领域有着广泛的应用。

然而,不锈钢的铣削加工却具有一定的难度,这就需要我们了解动态铣不锈钢的参数,以提高铣削效率和质量。

二、动态铣不锈钢的定义和重要性动态铣削是指在铣削过程中,刀具和工件之间保持相对运动,以提高铣削效率和表面质量。

而不锈钢由于其高硬度和粘性,使得铣削过程中刀具易磨损,因此,动态铣削对于不锈钢的加工具有重要意义。

三、动态铣不锈钢的参数动态铣不锈钢的参数主要包括铣削速度、进给速度、刀具直径和刀具材料等。

这些参数的选择直接影响到铣削效果和刀具的耐用性。

1.铣削速度:铣削速度的选择应根据不锈钢的硬度和刀具的类型来确定,过快的铣削速度会导致刀具过早磨损,过慢的铣削速度则会影响生产效率。

2.进给速度:进给速度的选择应根据工件的尺寸和铣削深度来确定,过快的进给速度会导致刀具过早磨损,过慢的进给速度则会影响生产效率。

3.刀具直径:刀具直径的选择应根据工件的尺寸和铣削深度来确定,过大的刀具直径会导致刀具在铣削过程中易产生振动,过小的刀具直径则会影响铣削效率。

4.刀具材料:刀具材料的选择应根据不锈钢的硬度和铣削条件来确定,硬质合金刀具适用于高速铣削,而高速钢刀具则适用于重负荷铣削。

四、参数对铣削效果的影响动态铣不锈钢的参数对铣削效果有着重要的影响,合理的参数设置可以提高铣削效率,提高工件的表面质量和精度,延长刀具的使用寿命。

而不合理的参数设置则会导致刀具过早磨损,影响生产效率和工件质量。

五、结论动态铣不锈钢的参数对铣削效果有着重要的影响,合理的参数设置可以提高铣削效率,提高工件的表面质量和精度,延长刀具的使用寿命。

不锈钢加工参数

欢迎阅读不锈钢切削加工不锈钢切削加工摘要:螺纹类零件10的数控车床加工编程NUM公司力推新一代Axium Power数控系统数控铣削的编程与工艺分析基于细胞神经网络刀具磨损图像处理的研究中国最大乙烯装置的裂解气压缩机试车成功发动机盲孔除切屑机的研制与应用在不断变化时代的工具钢加工什么是智能变送器?机械故障的形成及其特性分析数控车间(机床)集成管理技术及产品浅谈CAD的特征造型技术轴承钢的表面强化方法如何进行电话销售?拉刀齿距及同时工作齿数的确定大型水轮机叶片的多轴联动数控加工编程技术张晓静:计算机在冲压领域的应用2Cr13、3Cr13、4Cr13、1Cr17Ni2、9Cr18、9Cr18MoV、30Cr13Mo等。

?铁素体不锈钢:含铬量12%~30%,常见的有0Cr13、0Cr17Ti、0Cr13Si4NbRE、1Cr17、1Cr17Ti、1Cr17M02Ti、1Cr25Ti、1Cr28等。

?奥氏体不锈钢:含络量12%~25%,含镍量7%~20%(或20%以上),最典型的代表是1Cr18Ni9Ti,常见的还有00Cr18Ni10、00Cr18Ni14Mo2Cu2、0Cr18Ni12Mo2Ti、0Cr18Ni18Mo2Cu2Ti、0Cr23Ni28M03Cu3Ti、1Cr14Mn14Ni、2Cr13Mn9Ni4、1Cr18Mn8Ni5N等。

?奥氏体铁素体不锈钢:与奥氏体不锈钢相似,仅在组织中含有一定量的铁素体,常见的有0Cr21Ni5Ti、1Cr21Ni5Ti、1Cr18Mn10Ni5M03N、0Cr17Mn13Mo2N、1Cr17Mn9Ni3M03Cu2N、Cr2bNi17M03CuSiN、1Cr18Ni11Si4AlTi等。

?沉淀硬化不锈钢:含有较高的铬、镍和很低的碳,常见的有0Cr17Ni4Cu4Nb、0Cr17Ni7Al、0Cr15Ni7M02Al等。

前两类为铬不锈钢,后三类为铬镍不锈钢。

不锈钢铣削-chi

7

CoroMill® 490

CoroPak 10.2 中的新品

GC1040; 全新ISO M 材质

8

S30T 和 S40T, 全新钛合金铣削材质 (ISO S)

CoroMill® 490

全新分类的概述

用于不锈钢,ISO M

– 全新材质GC1040 和GC2040 – 型号为 08和14 – 槽形 E-ML, E-MM和M-MM

L齿距扩展系列

- 50 - 80 mm (1.968 – 3.149”) 通过冷却液可达Dc 50 mm (1.968”)

ቤተ መጻሕፍቲ ባይዱ12

CoroMill® 490

不锈钢的通用信息

ISO M系列

半径:0.4-1.6 槽形:E-ML, E-MM 和 M-MM 牌号:GC1030/2030/2040

进给量推荐值

3% Mo, 0.03%)

…这就是开发GC1040的原因

2

材质GC1040

以下材料和工序的首选……

奥氏体不锈钢和双相不锈钢 小直径的方肩铣削

当你需要用于加工不锈钢的普通材质时

3

材质GC1040

增强我们的ISO M 铣削材质产品系列

稳定工况

M

不稳定、 困难工况

4

切削速度(高热)

材质GC1040

选择正确的槽形

E-ML M-MM

5

稳定工况

E-ML

M

不稳定、困难工况

材质GC1040

切削刀具材料

6

薄的 PVD-TiAlN涂层 高韧度的细晶粒硬质合金

益处

– 易于应用 – 不稳定工况下的安全材质 – 无人生产情况下的安全材质 – 能够满足奥氏体不锈钢和双相不锈钢的需求

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CP 10.2 - Customer presentation - Milling 13

CoroMill® 490 –案例

在圆杆上进行平面的铣削

材料: 硬度: 切削条件: 刀具 冷却液 牌号 刀片 CMC 05.21 200 HB 连续顺铣 竞争对手 湿 竞争对手 竞争对手

A490-025M25-08L 干 GC2030 490R-08T308E-ML

用于钢件和铸铁材料,ISO P 和 ISO K

– 是现有槽形 和 材质的扩展

CP 10.2 - Customer presentation - Milling 9

材质 S30T, S40T

全新刀片,概述

CoroMill® 490,用于方肩铣削和面铣削

– 刀片规格为08 和14 – 槽形 E-ML, M-MM, E-MM

– 高含量铬 (Cr), 22-26% – 中等含量镍 (Ni), 1-7% – 低含量碳 (C)

– 示例: 1.4462, SAF2205 (22% Cr, 5% Ni, 3% Mo, 0.03%)

…这就是开发GC1040的原因

CP 10.2 - Customer presentation - Milling 2

叶片的半精加工

材料: 硬度: 切削条件: 刀具 冷却液 牌号 刀片 CMC 05.11 220 HB 连续铣削 竞争对手 乳化液 竞争对手的 竞争对手的

490-032B32-08L 乳化液 GC2030 490R-08T308M-MM

切削参数

切削深度 ( ap), mm 径向切削宽度 ae 切削速度 ( vc), m/min 进给量/齿 (fz), mm 工作台进给 (vf), mm/min 齿数 件/刃

益处

– – – – 易于应用 不稳定工况下的安全材质 无人生产情况下的安全材质 能够满足奥氏体不锈钢和双相不锈钢的需求

CP 10.2 - Customer presentation - Milling 6

材质GC1040

分类

以下CoroMill®系列共有134 件产品:

CoroMill® 390 (11, 17, 18)* CoroMill® 490 (08, 14) CoroMill® 245 (12) CoroMill® 300 (07, 08, 10, 12, 13, 16, 20, 25) CoroMill® 200 (09, 10, 12, 13, 16, 19, 20) CoroMill® 331 (04, 05, 08, 11, 14) CoroMill® 210 (09, 14)

CoroMill® 490

全新分类的概述

用于不锈钢,ISO M

– 全新材质GC1040 和GC2040 – 型号为 08和14 – 槽形 E-ML, E-MM和M-MM

用于有色金属材料,ISO N

– 材质H13A – 型号为 08 和 14 – 槽形 E-ML

用于钛合金,ISO S

– 全新材质 S30T和S40T – 型号为 08和14 – 槽形 E-ML,E-MM和M-MM

切削参数

切削深度 ( ap), mm 径向切削宽度ae 切削速度( vc), m/min 进给量/齿 ( fz), mm 工作台进给 ( vf), mm/min 齿数

件/刃

竞争对手

2.54 18 150 0.106 610 3

1

CoroMill 490

2.54 18 244 0.127 775 2

3

*) 刀片规格根据订货号而定,刀片宽度 (mm)

CP 10.2 - Customer presentation - Milling 7

CoroMill® 490

CoroPak 10.2 中的新品

GC1040; 全新ISO M 材质

S30T 和 S40T, 全新钛合金铣削材质 (ISO S)

CP 10.2 - Customer presentation - Milling 8

L齿距扩展系列

- 50 - 80 mm (1.968 – 3.149”)

通过冷却液可达Dc 50 mm (1.968”)

CP 10.2 - Customer presentation - Milling 12

CoroMill® 490

不锈钢的通用信息

ISO M系列

半径:0.4-1.6 槽形:E-ML, E-MM 和 M-MM 牌号:GC1030/2030/2040

CoroMill® 690 ,用于长刃铣削

– 刀片规格为14 – 槽形 –SL – 完整的刀尖圆角范围的产品系列

CP 10.2 - Customer presentation - Milling 10

CoroMill® 490

刀片系列

用于ISO-M材料的牌号和槽形

– 直接压制刀片 – 磨削刀片 – 牌号:GC1030/2030/2040

材质GC1040

增强了我们在不锈钢铣削领域的地位

应用于不锈钢领域的广泛材质 可轻松用于每种铣削应用场合 可确保加工困难材料和困难工况下的安全 性能

CP 10.2 - Customer presentation - Milling 1

材质GC1040

奥氏体不锈钢和双相不锈钢

高韧性和粘接性 (”粘性材料”)

槽形的定位

进给量推荐值

E-ML fz= 0.10-0.18 mm/tooth (0.0039-0.0070”) fz= 0.12-0.20 mm/tooth (0.0047-0.079”) fz= 0.12-0.20 mm/tooth (0.0047-0.079”)

E-MM

M-MM

切削刃锋利度

切削刃韧性

竞争对手的

2-3.5 25 161 0.08-0.011 500-700 4 10

CoroMill 490

2-3.5 25 161 0.1-0.15 500-700 3 15

结果: CoroMill 490带用于不锈钢加工的新槽形,使用它进行切削,每个切削刃多加工了50%件产品。

CP 10.2 - Customer presentation - Milling 15

–崩刃、切削刃破裂、积屑瘤 (BUE)

奥氏体不锈钢

– 高含量铬(Cr) – 高含量镍(Ni) – 低含量碳(C)

会产生高热,特别是双相不锈钢

– 低切削速度

硬化材料

– 锋利的切削刃

– 示例: AISI 316L, 1.4404 (18% Cr, 12% Ni, 2% Mo, 0.03% C)

双相(铁素体和奥氏体不锈钢)

CP 10.2 - Customer presentation - Milling 4

材质GC1040

选择正确的槽形

稳定工况

M

E-ML

E-ML

M-MM

不稳定、困难工况

CP 10.2 - Customer presentation - Milling 5

材质GC1040

切削刀具材料

薄的 PVD-TiAlN涂层 高韧度的细晶粒硬质合金

扩展的牌号490

– ISO P材料 牌号GC4220,现有槽形-PL、-PM 和 -PH – 金属陶瓷 牌号CT530,现有槽形 -PL

CP 10.2 - Customer presentation - Milling 11

CoroMill® 490

刀具系列

大直径

- 100 -125 mm (4 – 5”)

平稳的不锈钢切削 CoroMill 490是这种不锈钢粗加工工序的不二选择。 这种刀具显示出良好的抗振动性,与竞争对手牌号相 比,新的已磨削ML槽形提供了优良的切削刃安全性,因此明显提高了生产效率。

CP 10.2 - Customer presentation - Milling 14

CoroMill® 490 –案例

材质GC1040

以下材料和工序的首选……

奥氏体不锈钢和双相不锈钢

小直径的方肩铣削

当你需要用于加工不锈钢的普通材质时

CP 10.2 - Customer presentation - Milling 3

材质GC1040

增强我们的ISO M 铣削材质产品系列

稳定工况

M

不稳定、 困难工况

切削速度(高热)