Fe3O4制备

纳米四氧化三铁的制备方法

纳米四氧化三铁的制备方法纳米四氧化三铁(Fe3O4)是一种重要的纳米材料,具有广泛的应用前景。

它具有良好的磁性能、化学稳定性和生物相容性,被广泛应用于催化、吸附、生物医学等领域。

本文将介绍纳米四氧化三铁的制备方法。

制备纳米四氧化三铁的方法有很多种,常用的方法包括化学共沉淀法、水热法、溶胶-凝胶法、高能球磨法等。

下面将逐一介绍这些方法。

化学共沉淀法是制备纳米四氧化三铁最常用的方法之一。

该方法是通过在溶液中加入铁盐和氧化剂,使两者发生反应生成沉淀,再经过热处理得到纳米四氧化三铁。

该方法操作简单,成本低廉,能够制备出纯度较高的纳米四氧化三铁。

水热法是一种在高温高压条件下制备纳米材料的方法。

利用该方法可以制备出形貌较为均一的纳米四氧化三铁。

该方法的原理是在水热条件下,溶液中的化学反应速率显著增加,从而促使纳米四氧化三铁的形成。

水热法制备的纳米四氧化三铁具有较高的结晶度和较小的尺寸分布。

溶胶-凝胶法是一种通过溶胶和凝胶转化来制备纳米材料的方法。

该方法将适量的金属盐和有机物溶解在溶剂中形成溶胶,经过凝胶处理后得到纳米四氧化三铁。

该方法可以控制纳米四氧化三铁的形貌和粒径,并且制备出的纳米四氧化三铁具有较高的比表面积和较好的分散性。

高能球磨法是一种通过机械碰撞来制备纳米材料的方法。

该方法利用高能球磨机将粉末样品和球磨体一起放入球磨罐中进行球磨处理。

通过机械碰撞使粉末样品逐渐细化,最终得到纳米四氧化三铁。

高能球磨法可以制备出粒径较小的纳米四氧化三铁,并且可以控制纳米四氧化三铁的形貌。

除了以上几种方法外,还有其他一些制备纳米四氧化三铁的方法,如热分解法、溶液法、微乳液法等。

这些方法各有优缺点,可以根据具体需求选择适合的方法进行制备。

纳米四氧化三铁是一种重要的纳米材料,在各个领域有广泛的应用。

制备纳米四氧化三铁的方法有很多种,每种方法都有其特点和适用范围。

选择合适的制备方法能够得到具有良好性能的纳米四氧化三铁,为其应用提供更多可能性。

共沉淀制备四氧化三铁纳米磁性材料

共沉淀制备四氧化三铁纳米磁性材料

共沉淀法是制备四氧化三铁(Fe3O4)纳米磁性材料的一种常用方法。

该方法具有简单、低成本、易于批量生产等优点,已被广泛应用于制备纳

米尺寸的Fe3O4材料。

制备Fe3O4纳米材料的关键步骤是选择合适的前驱体、调控反应条件

和后续处理方法等。

以下以天然磁铁矿为原料,介绍一种共沉淀制备

Fe3O4纳米磁性材料的方法。

实验所需材料及设备有:天然磁铁矿(Fe3O4)、浓HCl溶液、浓NaOH溶液、无水乙醇、蒸馏水、磁力搅拌器、恒温水浴等。

步骤如下:

1.将一定质量的天然磁铁矿粉末称取到玻璃研钵中;

2.用浓HCl溶液洗涤磁铁矿粉末,去除杂质,并用蒸馏水进行反复洗涤,直至洗涤液呈中性;

3.在磁力搅拌器上加热玻璃研钵中的磁铁矿粉末,加入适量的浓NaOH溶液,调节pH值至8~9;

4.在水浴中保持温度在80~90℃,保持搅拌,反应2~3小时,使反应

充分进行;

5.经过反应得到的沉淀物,使用磁力搅拌器将其沉淀下来;

6.用蒸馏水洗涤Fe3O4沉淀物多次,以去除残余的Na+、OH-等离子;

7.最后用无水乙醇再次洗涤Fe3O4沉淀物,以去除水分,然后将其干燥。

制备得到的Fe3O4纳米磁性材料具有高比表面积和优异的磁性能,可以广泛应用于生物医学、环境净化、储能和数据存储等领域。

此外,通过调节反应条件和后续处理方法,还可以制备出不同形态和尺寸的Fe3O4纳米材料,以满足不同应用领域的需求。

需要注意的是,在实验过程中,要注意操作的安全性,避免浓酸和浓碱的接触,同时严格控制反应条件,保证所得产物的纯度和性能。

沉淀法合成四氧化三铁

沉淀法合成四氧化三铁四氧化三铁是一种重要的无机化合物,化学式为Fe3O4。

它是一种黑色结晶固体,也被称为磁铁矿。

四氧化三铁具有多种应用,因此合成该化合物的方法备受关注。

沉淀法是一种常用的制备四氧化三铁的方法。

这种方法基于溶液中的离子反应,通过添加适量的碱性溶液,可以使反应离子产生沉淀,从而得到所需的四氧化三铁。

在制备四氧化三铁的沉淀法中,常用的原料是氯化亚铁和氢氧化钠。

首先,将适量的氯化亚铁溶解在纯水中,得到一个含有铁离子的溶液。

然后,通过滴加适量的氢氧化钠溶液,将其中的氢氧化铁沉淀出来。

在反应过程中,需要控制反应的温度和pH值,以保证得到高纯度的四氧化三铁。

制备四氧化三铁的沉淀法过程需要注意以下几点:首先,反应溶液中的温度要保持适宜,一般控制在50-70℃之间。

过高的温度可能导致反应剧烈,产生杂质物质。

其次,反应过程中要适当调节pH值,一般在9-11之间。

过高或过低的pH值都会对沉淀的形成产生负面影响。

此外,反应过程要充分搅拌,以促进反应的进行和沉淀的形成。

四氧化三铁在许多领域都有广泛的应用。

首先,它是一种良好的磁性材料,在磁记忆、磁记录等方面有重要的应用。

其次,四氧化三铁还可以用作催化剂,在有机反应、氧化反应等方面具有催化作用。

此外,四氧化三铁还被广泛应用于染料、电子材料、医药等领域。

综上所述,四氧化三铁是一种重要的无机化合物,通过沉淀法可以有效地合成。

在合成过程中,需要注意反应温度、pH值和搅拌等因素。

合成得到的四氧化三铁具有多种应用,为各个领域的科学研究和工程应用提供了可靠的材料基础。

Fe3O4制备

纳米Fe304的液相制备方法主要有:水热法、共沉淀法、滴定法、水解法、超声波法、空气氧化法、微乳液法等。

综合不同方法.各有优劣。

其中共沉淀法、空气氧化法工艺简单具有工业化前景,但产物不均匀,分散性不佳;而用水热法、微乳液法、滴定法以及用有机铁为原料或将无机铁盐置于有机溶剂中进行高温分解或液相反应等可制备分散性好的超顺磁性纳米Fe304,但这些方法均成本较高。

工艺苛刻等。

因此如何低成本制备具有较好分散性的超顺磁性纳米Fe304是研究者努力的目标。

一.2.2螯合磁性纳米Fe3O4粒子的制备(共沉淀法)2.1原料三氯化铁、氯化亚铁、氨水均为分析纯,天津市红岩化学试剂厂;硅烷偶联剂KH560(分析纯,上海耀华有限公司);氨基硫脲(分析纯,上海国药集团化学试剂有限公司)。

纳米Fe3O4粒子的制备:按摩尔比4:3称取FeCl3.6H2O和FeCl2·4H2O 溶于水,在90.0℃水浴中,氮气保护,缓慢加入氨水,搅拌反应1h,产物用蒸馏水洗涤至中性。

纳米Fe3O4粒子表面偶联剂处理:上述Fe3O4纳米粒子中加入偶联剂KH560,以甲苯作溶剂,超声波分散15min。

然后在甲苯回流温度下,氮气保护,搅拌反应4h。

产物采用无水乙醇抽提12h以除去表面物理吸附的偶联剂。

螯合磁性纳米Fe3O4粒子的制备:氨基硫脲溶于无水乙醇溶液,加入上述偶联剂处理的纳米粒子,并加入蒸馏水和碳酸钠,氮气保护,60℃恒温反应2h。

产物用蒸馏水洗涤,再依次用0.2%氢氧化钠,0.1%盐酸,蒸馏水洗至中性,干燥备用。

二.1.4化学共沉淀合成法该法应用比较广泛,主要是在碱性条件下共沉淀Fe2+和Fe3+离子混合物。

王玫等[12]将FeS04·7HzO和FeCl3·6H20以摩尔比为1:2溶于蒸馏水中,铁离子总浓度为0.3mol·L-1。

放人三口烧瓶中,连续通氮气,在快速搅拌作用下向反应器加氨水,在反应过程中保持pH值在10左右。

四氧化三铁

四氧化三铁1. 简介四氧化三铁(Fe3O4),又称磁性铁矿,是一种黑色结晶体或粉末。

它由三氧化二铁(负载形成一部分四氧化三铁)和二氧化铁组成。

四氧化三铁是一种重要的磁性材料,在磁性材料、催化剂、生物医学和环境领域具有广泛的应用。

2. 物理和化学性质2.1 物理性质•外观:黑色的结晶体或粉末形式。

•密度:5.2 g/cm³•熔点:1597°C2.2 化学性质•分子式:Fe3O4•分子量:231.533 g/mol•磁性:四氧化三铁是一种磁性材料,具有强磁性。

•稳定性:在常温下稳定,但在高温下可以分解为二氧化铁和三氧化二铁。

3. 合成方法四氧化三铁可以通过多种方法合成,以下介绍两种常用的合成方法:3.1 共沉淀法共沉淀法是制备四氧化三铁的常见方法之一。

过程如下:1.将适量的铁盐和碱溶液混合,通常使用硝酸铁和氨水。

2.在溶液中控制温度和pH值,通常在70-90°C的条件下进行。

3.沉淀出的物质经过洗涤和干燥后即可得到纯净的四氧化三铁。

3.2 水热法水热法是另一种制备四氧化三铁的常见方法。

过程如下:1.将适量的铁盐和过量的氢氧化钠溶液混合。

2.将混合溶液密封在高温高压容器中,在150-200°C的条件下反应。

3.经过一定时间的水热反应,用冷却水冷却溶液。

4.将沉淀物收集并经过洗涤和干燥即可得到纯净的四氧化三铁。

4. 应用领域四氧化三铁在各个领域都有广泛的应用,以下介绍其中几个主要的应用领域:4.1 磁性材料四氧化三铁由于其强磁性,被广泛应用于磁性材料中。

它可以用于制造磁记录材料、磁性流体、磁性涂料等。

4.2 催化剂四氧化三铁作为一种重要的催化剂,可以用于各种化学反应中。

它在氧化反应、还原反应和光催化反应中具有催化活性,被广泛应用于催化剂领域。

4.3 生物医学四氧化三铁具有良好的生物相容性和生物安全性,因此在生物医学领域有着广泛的应用。

它可被用作荧光探针、磁共振成像(MRI)对比剂、药物释放载体等。

四氧化三铁

以硫酸亚铁为原料制备四氧化三铁纳米粉体材料的方法(一)

以硫酸亚铁为原料制备四氧化三铁纳米粉体材料的方法(一)以硫酸亚铁为原料制备四氧化三铁纳米粉体材料的方法简介本文将详细介绍使用硫酸亚铁为原料制备四氧化三铁纳米粉体材料的几种常见方法。

四氧化三铁(Fe3O4)是一种重要的磁性材料,具有广泛的应用前景,如磁性颗粒、磁性液体以及磁性传感器等。

方法一:共沉淀法1.准备一定量的硫酸亚铁溶液和含氢氧化钠的溶液。

2.将两种溶液缓慢加入反应容器中,同时搅拌。

3.调节反应条件,如温度和反应时间,以促进反应的进行。

4.反应结束后,通过离心将沉淀物分离出来。

5.将沉淀物洗涤干净,并进行干燥。

方法二:热分解法1.将硫酸亚铁放入高温炉中,并进行加热处理。

2.根据热分解曲线,通过调整温度和时间,在合适的条件下进行热分解。

3.确保反应容器密封良好,以防止杂质的进入。

4.等待反应结束后,将产物取出,进行洗涤和干燥处理。

方法三:水热法1.将硫酸亚铁加入适量的水中,并搅拌均匀。

2.调整反应物的浓度和反应时间,用高温高压的水热反应条件来制备纳米粉体材料。

3.等待反应结束后,用离心等方法将产物分离出来。

4.对产物进行洗涤和干燥处理,以去除杂质。

方法四:溶剂热法1.准备硫酸亚铁和有机溶剂。

2.将硫酸亚铁和溶剂混合,得到反应溶液。

3.调整反应条件,如温度和反应时间,在一定压力下进行反应。

4.反应结束后,通过过滤或离心将产物分离。

5.将产物洗涤、干燥,以得到纯净的四氧化三铁纳米粉体材料。

结论以上是以硫酸亚铁为原料制备四氧化三铁纳米粉体材料的四种常见方法。

根据实际需求和条件,选择合适的方法进行制备,可以得到高纯度、均匀分散的纳米粉体材料,为磁性材料的研究和应用提供了重要的基础。

Fe3O4纳米材料的制备与性能测定

Fe3O4纳米材料的制备与性能测定化学合成Fe3O4纳米材料的方法很多,如水解法、滴定法、共沉淀法等,其中化学共沉淀法因具有产率高、粉体均匀等特点,制备中应用较多。

但是,无论采取何种方法都要在气体保护下进行,制备过程繁杂。

制备后的纳米Fe3O4粉体粒子由于直径小、表面活大,Fe2+离子在空气中逐步氧化成Fe3+,使磁性能下降,尤其是作为能量吸收剂,直接影响使用效。

因此,Fe2+的氧化问题是需要解决的关键问题。

为获得性能良好的Fe3O4能量吸收剂,用化学还原-共沉淀法制备Fe3O4,实验中不使用保护性气体,材料置于空气前,在水溶液中用表面活性剂进行包覆,使外表面形成保护层,较好地解决了Fe2+的氧化问题。

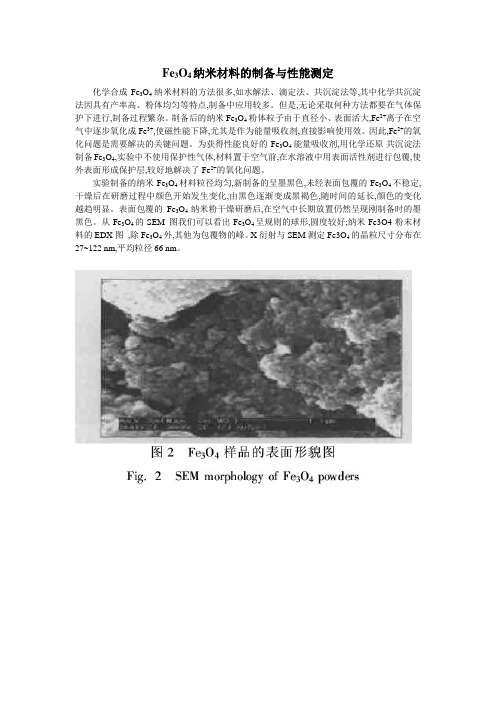

实验制备的纳米Fe3O4材料粒径均匀,新制备的呈墨黑色,未经表面包覆的Fe3O4不稳定,干燥后在研磨过程中颜色开始发生变化,由黑色逐渐变成黑褐色,随时间的延长,颜色的变化越趋明显。

表面包覆的Fe3O4纳米粉干燥研磨后,在空气中长期放置仍然呈现刚制备时的墨黑色。

从Fe3O4的SEM 图我们可以看出Fe3O4呈规则的球形,圆度较好;纳米Fe3O4粉末材料的EDX图,除Fe3O4外,其他为包覆物的峰。

X衍射与SEM测定Fe3O4的晶粒尺寸分布在27~122 nm,平均粒径66 nm。

(1)用部分化学还原-共沉淀法,在无气体保护的室温下可制备平均粒径为66 nm的Fe3O4。

(2)表面包覆的Fe3O4纳米粉末材料比未包覆制备的Fe3O4的磁饱和强度高14%;在同等条件下内包覆比外包覆制备的Fe3O4纳米粉末材料具有更高的磁饱和强度。

(3)Fe3O4纳米涂层在微波X波段具有较强的宽频吸收,随着涂层厚度增加,吸收增强,频带增宽,面密度≤2·1 kg/m2。

(4)纳米晶粒的Fe3O4比微米晶粒的Fe3O4有更好的微波吸收特性。

我们是用N2作保护,但经过这段时间的实验并未得到我们所要的纳米材料,我觉得我们可以视着不用气体保护做一次,通过对比看看是否有所不同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纳米Fe304的液相制备方法主要有:水热法、共沉淀法、滴定法、水解法、超声波法、空气氧化法、微乳液法等。

综合不同方法.各有优劣。

其中共沉淀法、空气氧化法工艺简单具有工业化前景,但产物不均匀,分散性不佳;而用水热法、微乳液法、滴定法以及用有机铁为原料或将无机铁盐置于有机溶剂中进行高温分解或液相反应等可制备分散性好的超顺磁性纳米Fe304,但这些方法均成本较高。

工艺苛刻等。

因此如何低成本制备具有较好分散性的超顺磁性纳米Fe304是研究者努力的目标。

一.2.2螯合磁性纳米Fe3O4粒子的制备(共沉淀法)2.1原料三氯化铁、氯化亚铁、氨水均为分析纯,天津市红岩化学试剂厂;硅烷偶联剂KH560(分析纯,上海耀华有限公司);氨基硫脲(分析纯,上海国药集团化学试剂有限公司)。

纳米Fe3O4粒子的制备:按摩尔比4:3称取FeCl3.6H2O和FeCl2·4H2O 溶于水,在90.0℃水浴中,氮气保护,缓慢加入氨水,搅拌反应1h,产物用蒸馏水洗涤至中性。

纳米Fe3O4粒子表面偶联剂处理:上述Fe3O4纳米粒子中加入偶联剂KH560,以甲苯作溶剂,超声波分散15min。

然后在甲苯回流温度下,氮气保护,搅拌反应4h。

产物采用无水乙醇抽提12h以除去表面物理吸附的偶联剂。

螯合磁性纳米Fe3O4粒子的制备:氨基硫脲溶于无水乙醇溶液,加入上述偶联剂处理的纳米粒子,并加入蒸馏水和碳酸钠,氮气保护,60℃恒温反应2h。

产物用蒸馏水洗涤,再依次用0.2%氢氧化钠,0.1%盐酸,蒸馏水洗至中性,干燥备用。

二.1.4化学共沉淀合成法该法应用比较广泛,主要是在碱性条件下共沉淀Fe2+和Fe3+离子混合物。

王玫等[12]将FeS04·7HzO和FeCl3·6H20以摩尔比为1:2溶于蒸馏水中,铁离子总浓度为0.3mol·L-1。

放人三口烧瓶中,连续通氮气,在快速搅拌作用下向反应器加氨水,在反应过程中保持pH值在10左右。

将产物在80℃下保温30min,使之陈化。

最后得到粒径为20nm的磁性Fe3O4纳米颗粒。

并将之用于固定纤维素酶,有很好的效果。

Cheng等L133将10mLlmol/L FeCl3和2.5mL 2mol/L FeCl2溶液在烧瓶中混合。

边搅拌溶液边缓慢加入21mL 25%(w/w)N(CH3)40H,到pH=13止。

快速搅拌20rain,最后制备出粒径为9nm的磁性Fe304颗粒。

邹涛、段雪等[14]采用类似的方法在无Nz保护的条件下制备了比饱和磁化强度达到75.9emu/g的强磁性Fe3 04纳米粒子。

并研究了相关条件对制备过程的影响,得到了一些有用信息。

此外,Lellouche等[15]利用氧化沉淀Fe(II)盐法也制备出了Fe。

04纳米微粒。

三.可控粒径纳米Fe304的制备及其磁性研究(室温空气氧化法)1.1仪器与试剂FeSO4溶液(用20%稀H2sO4溶解一定质量的低碳铁皮,过滤,用重铬酸钾滴定法标定Fe2+浓度)。

实验所用其它试剂均由天津试剂公司生产,为分析纯。

体系pH值用pHS-3C数字酸度计测定。

用LzB型玻璃转子流量计计量气体流量:用SDC-6型数控超级低温恒温槽控制反应温度。

采用重铬酸钾滴定法测试Fe2+的浓度;产物的结构用布鲁克公司(D8 ADVANCE)X射线衍射仪测试,Cu靶,Kα,λ =0.15406 nm.管电压40 kV。

电流40 mV,S01-X固体探测器,扫描范围20︒~80︒,扫描速度2.4︒.min-1;利用TEM(H-7500)观察产物的形貌;用Malvern型粒度分布仪确定样品的均匀性情况。

用美国Lakeshore公司的VSM-7310振动样品磁强计测定产物的磁性能。

1.2实验方法准确量取计算量的FeSO4溶液置于反应器中。

在磁力搅拌下,加入一定量的配合剂(EDTA乙二胺四乙酸、柠檬酸、酒石酸、谷氨酸)溶液,用6 mol·L-1NaOH 溶液调节体系的pH(9.3<pH<11.7),定容至100 mL,使FeSO4的浓度为0.3 m01.L-1,通人空气(空气供给采用鼓泡器。

流量为0.278 m3.h-1,普通照明灯(可见光)光照,用铁皮箱模拟暗室。

并用循环水控制反应温度20︒C。

随反应的进行,体系的颜色由最初的灰白色迅速到粘稠状的墨绿色的绿绣.最后颜色为黑色,产物经过滤、水洗、干燥处理,研磨后保存。

(Fe3O4的晶粒尺寸随着初始pH值的升高而减小。

)样品的粒径随着pH值增加逐渐减小。

其原因可能是:粒子从溶液中的形成都要经历成核、生长、团聚等过程。

而所形成的粒子的形貌、尺寸等则主要依赖于粒子从溶液中析出时的成核与生长速率之间的竞争。

当pH值较高时溶液中存在大量的OH-离子,使尽可能多的金属离子单独成核,溶液中金属离子的浓度下降得快,形成的微粒长大缓慢.其成核速率大于生长速率,有利于小粒子的形成。

因此,体系pH值的增加易于得到粒径较小的纳米Fe3O4粒子。

但体系pH值高于11.7时得到的Fe304不纯(XRD检测有a-FeOOH相产生)。

四.化学沉淀法制备纳米Fe304粉体2.1样品制备将Fecl3·6H20和Fecl2·4H20(物质的量比为5:3)溶于蒸馏水配成一定浓度(0.1mol-1—0.6mol L-1)的溶液。

在N2密闭、强烈机械搅拌条件下,滴加氨水至混合液pH值为9~10,滴定完后再搅拌30min。

然后以磁力沉降—蒸馏水洗涤循环处理多次,至检测不到Cl-(0.1mol L-1 AgN03溶液指示)。

磁力沉降后得到纳米Fe304湿沉淀。

将湿沉淀超声分散于一定pH值的分散剂(柠檬酸三铵ACT 或Fecl3)溶液中,得到纳米Fe304悬浮液。

通过改变铁源溶液浓度、pH值、分散剂种类研究其对纳米Fe304粉体制各及分散的影响。

五. 1.2纳米Fe3O4微粒制备??将一定量的二价铁盐和三价铁盐的混合溶液添加到烧瓶中,然后将质量分数为28%的氨水加入到烧瓶中并剧烈搅拌,铁盐的浓度控制在0.5 mol/L,CFe2+:CFe3+:CoH-=1:1:6,恒温30℃水浴处理;待混合溶液由橙红色逐渐变成黑色后,再继续搅拌15 min,结束反应,离心分离,用蒸馏水反复洗涤直至中性,移去上层清液,在60℃下真空干燥24 h,研磨后即得纳米Fe3O4微粒。

六.2.2.1沉淀法沉淀法是指使用沉淀剂将液体中的Fe2+和Fe3+按1:2的摩尔比例沉淀出来,形成氢氧化物胶体;胶体失水得到纳米Fe3O4悬浮体系,然后经过滤、洗涤、干燥等过程得到纳米Fe,04的方法。

根据沉淀过程的特点,一般将沉淀法分为共沉淀法、氧化沉淀法和还原沉淀法。

2.2.1.1共沉淀法此法通常是将Fe2+、Fe3+的可溶性盐配成溶液,然后按照1:2或更高的摩尔比例将Fe2+和Fe3+的两种溶液混合,用碱作为沉淀剂,将混合溶液中的Fe2+和Fe3+共同沉淀出来,沉淀转化为Fe3O4后,经过滤、诜涤、干燥得到纳米级Fe,04。

主要的反应为:Fe2++2Fe3++80H一——Fe304↓+4H20林本兰、邹涛等均以Fecl2·4H20和FeCl3·6H20为原料,分别以NH3·H20、Na0H为沉淀剂,使用共沉淀法得到Fe304纳米粒子,认为晶化时间是影响粒子大小的关键因素。

谌岩、秦润华等则均以FeS04·7 H20和Fecl3·6H20为原料,分别用NaoH、NH3·H20溶液进行共沉淀得到了飚04纳米粒子。

上述制备过程都是将沉淀剂滴入(加入)到Fe2+和Fe3+的混合溶液中,形成强碱性环境(常被称为“正向共沉淀法”),反应温度一般在70一90℃之间,粒子的大小为几十纳米,形貌多为球形。

安哲等则将Fe2+和Fe3+混合溶液滴入氨水溶液中(常被称作“反向共沉淀法”),得到了25nm左右的Fe304纳米粒子。

邱星屏对比研究了正向共沉淀法和反向共沉淀法对Fe304粒子磁性和形貌的影响,发现两种方法对产物的磁性影响不大,但对产物粒子的形貌有影响。

Aono等发现同样条件下,反向共沉淀法得到的Fe304纳米粒子不仅小于正向共沉淀法得到的Fe304纳米粒子,而且前者在交流电磁场中的热响应温度更高,有更好的生物应用潜力。

共沉淀方法的最大优点是设备要求低、成本低、操作简单和反应时间短。

其主要不足是:(1)得到的Fe304纳米粒子间存在非常严重的团聚现象,产品粒径分布范围较宽。

这是由于制备中经历氢氧化物胶体过程,加之Fe,04纳米粒子的磁性和纳米粒子的高表面能,致使产物粒子容易团聚。

(2)制备必须在碱性条件下进行,而在此条件下Fe2+极易氧化为Fe3+,因而产物中的Fe2+与Fe3+比例很难准确地控制为1:2,致使产物中或多或少存在杂相。

针对共沉淀法存在的不足,科研工作者做了大量的改进工作。

王恒志等通过原电池来准确测定开始沉淀时Fe2+与Fe3+的比例,从而得到高纯度的纳米Fe304为减轻团聚现象,一些科研工作者以水和乙醇、水和聚乙二醇为反应介质,一定程度上防止了F屯O。

纳米粒子的团聚。

zhu等则认为在共沉淀过程中,始终保持pH 值不变是制备粒径分布范围窄和相态均一的Fe304纳米粒子的关键。

通常使用的共沉淀方法中,无论是正向共沉淀,还是反向共沉淀,都不能保证沉淀时的pH 值始终不变,于是zllu等设计了强迫混合沉淀法,其原理见图1。

这种特定的设计保证了每批进入反应器中的Fe2+与Fe3+混合溶液,均在相同的pH下沉淀出来,因而能得到粒径分布范围狭窄和相态均一的Fe304纳米粒子。

(纳米四氧化三铁(Fe3 04)的制备和形貌*)。