采煤机螺旋滚筒的优化设计

采煤机滚筒和截齿受力分析及优化

采煤机滚筒和截齿受力分析及优化采煤机螺旋滚筒作为截煤和装煤的核心部件,其工作性能的优劣直接影响着采煤机的工作效率和煤炭的质量。

以往采煤机滚筒截割受力的研究在研究方法和理论分析上存在着许多问题和不足。

因此,以实际生产工况和滚筒原始模型参数为依据建立采煤机滚筒截割煤壁的仿真模型,模拟截煤的动态过程,研究滚筒部分结构参数对其截割性能的影响,进而改进和优化滚筒结构,课题在提高采煤机截割性能及滚筒结构设计方面具有指导意义。

本课题主要进行三部分的研究。

第一部分利用UG建立采煤机螺旋滚筒的三维模型,使用离散元软件PFC对煤壁宏观参数进行标定并建立煤壁模型,分析滚筒截割煤壁的动态过程,验证了离散元法分析滚筒截煤动态过程的可行性;第二部分在前面内容的基础上研究截齿安装角度和截线距对滚筒截割性能的影响,绘制整个截割过程中滚筒的截割力曲线,得到单位时间内滚筒截落的煤壁颗粒体积以及截割比能耗,通过统计对比分析,对截齿安装角度和截线距两个重要结构参数进行优化。

第三部分利用有限元软件ABAQUS对3组不同螺旋叶片升角的滚筒截割煤壁的过程进行仿真分析,求取相对应的截割力的平均值和标准差,通过分析滚筒整体受力大小和波动程度,得到使滚筒截割性能较好的叶片升角取值。

研究结果表明:从滚筒受力情况和截割比能耗来看,在相同截割条件下选用截齿安装角度为45°的滚筒较其余四种安装角度更为合适;整个截割过程中截线距较小的滚筒整体受力较小,但截割载荷波动并不一定较小,截线距为70mm的滚筒截割比能耗较小,综合滚筒受力情况和截割比能耗来看,滚筒截线距应取60~70 mm为宜;螺旋叶片升角对滚筒截割受力是有一定影响的,叶片升角20°的滚筒整体所受截割力较小,叶片升角18°滚筒载荷波动较小,升角22°滚筒截割受力情况较差,不宜选用升角过大(22°)的滚筒进行截割。

通过分析研究得出了滚筒结构参数包括截齿安装角度、截线距和螺旋叶片升角对滚筒截割性能的影响,为合理的选择滚筒结构参数提供了参考和依据。

采煤机滚筒设计范文

采煤机滚筒设计范文1.滚筒类型根据采煤机滚筒的结构形式和使用条件,可以分为固体滚筒和空心滚筒两种类型。

固体滚筒由一整块钢铁材料制成,适用于较硬煤层的开采;空心滚筒由多片钢板焊接而成,可以通过冷却水或泥浆进行冷却,适用于煤层较软的开采。

2.滚筒结构和材料采煤机滚筒主要由外筒、内筒、轴承、链轮和链条等部件组成。

外筒采用耐磨、高强度的合金钢板焊接而成,内筒则采用耐磨合金钢制成。

滚筒内部还需要安装刀盘和刀片,以便夹取煤炭。

轴承选用耐磨、耐腐蚀的滚动轴承,并根据设计要求进行润滑。

3.滚筒参数滚筒参数是滚筒设计的关键,直接影响到采煤机的开采效率和安全性。

常见的滚筒参数包括直径、宽度、转速和凿岩能力等。

滚筒直径和宽度的选择需要根据煤层的硬度、厚度和倾角等因素来确定,一般较硬的煤层需要较大直径的滚筒。

滚筒转速的选择需要平衡开采效率和煤尘爆炸的风险,一般较高转速有利于提高采煤效率,但也增加了煤尘爆炸的可能性。

凿岩能力是指滚筒对煤岩的破碎能力,一般与滚筒外径、刀盘直径和刀片数量相关。

4.滚筒维护滚筒在使用过程中需要进行定期的维护和保养,以保证其正常运行和延长使用寿命。

常见的维护工作包括检查滚筒的轴承、链轮和链条的磨损情况,及时更换磨损部件;检查滚筒的冷却系统,确保冷却效果良好;清洗滚筒表面,避免积尘影响散热效果;注意滚筒的润滑,使用合适的润滑剂进行润滑。

综上所述,采煤机滚筒的设计是一个复杂而重要的工作,需要考虑滚筒类型、结构和材料、参数选择以及维护等多个方面的因素。

合理的设计可以提高采煤效率和安全性,减少设备故障和维护成本。

采煤机工作机构螺旋式滚筒的设计

采煤机工作机构螺旋式滚筒的设计张守柱;陶嵘【摘要】针对滚筒的叶片设计、齿座与截齿的结构形式、截齿的排列等问题进行了技术探讨,根据多年实践分析得出结论:滚筒体上主叶片与装载叶片均应向装载面方向倾斜;推荐与滚筒径向成45°的截齿安装方式及圆柱形齿柄结构;为最大限度地降低能耗和粉尘,提高块煤率,应从改变截割机理着手,根据不同的煤质合理地选择破煤方式不同的截齿;最佳的截齿排列方式为截齿在滚筒圆周上均匀分布.分析结果可为采煤机工作机构螺旋式滚筒的设计提供参考.【期刊名称】《煤矿机电》【年(卷),期】2019(040)001【总页数】3页(P5-7)【关键词】主叶片;装载叶片;新型齿座;截齿排列【作者】张守柱;陶嵘【作者单位】天地科技股份有限公司上海分公司,上海200030;天地科技股份有限公司上海分公司,上海200030【正文语种】中文【中图分类】TD421.6+10 引言煤矿采煤机的锥型截齿滚筒的主要特点是锥型齿有其固有的技术特性与优点,但挤压张力的破碎机理又为其带来固有的缺点:密实核连续地形成与爆破,使粉尘大的问题无法解决;同时每把截齿都会形成一个连续的破碎带,故无法大幅度提高块煤率。

煤岩的抗压强度远大于抗剪切及抗拉强度。

如何以最少的能耗获取更多的能源,这是值得思考的问题。

螺旋式滚筒是采煤机区别于其他矿用机械设备的一种特殊的专用工作机构,由滚筒体、齿座及截齿组成。

滚筒体由筒毂、联接盘、螺旋式叶片及截齿组件组焊而成。

本文针对采煤机滚筒的叶片、齿座、截齿排列等问题进行设计探讨。

1 螺旋式叶片设计为提高装载能力,螺旋叶片可分固定齿座的主叶片和装载叶片。

1) 主叶片设计。

经多年现场经验证明,主叶片应向其装载面方向前倾5°~8°组焊较好,一是有助于抵御截齿截割阻力所产生的力矩,二是可抑制因滚筒旋转产生的离心力而将剥落的煤岩抛向滚筒后方的机道。

2) 装载叶片设计。

装载叶片应与倾斜的主叶片再前倾8°~10°,其外径应大于主叶片,二者的外缘应呈封闭的坡形结构,以避免滚筒外缘形成破碎带。

采煤机螺旋滚筒的技术改造

采煤机螺旋滚筒的技术改造摘要本文结合工作实践,根据煤质状况,分析影响采煤机滚筒使用效果的设计参数,对提高截割块率、装煤效果、结构强度和延长使用寿命进行优化改造。

关键词螺旋滚筒;技术改造;采煤比能耗采煤机螺旋滚筒是一个带有螺旋叶片的圆柱体,截齿装在焊于螺旋叶片上的齿座套中,工作时滚筒转动并作径向移动,截割破碎煤炭,再由螺旋叶片把煤沿滚筒的轴线方向推运出来,装进工作面输送机。

对螺旋滚筒的技术改造的基本要求是:采出的块煤要多,产生的煤尘要少,即截割比能耗要低,截割阻力和牵引阻力要比较均衡地作用在滚筒上。

这些要求若能实现,采煤机的生产率就可以提高。

1螺旋滚筒技术改造的理论基础影响滚筒截割块率的因素很多,除煤质本身的性能特点外,主要受滚筒设计方面的截齿数量(m)、截距(t)和工作过程中切削厚度(h)影响,造成采煤的一次破碎。

另外,滚筒在装煤过程中,由于煤炭的相互挤压,容易造成二次破碎。

因此在螺旋滚筒的设计中,应从这两个方面进行考虑,通过优化设计和改造,选择逼近理想的参数,才能达到提高块率,提高装煤效果的目的。

1)截距的影响。

在切削厚度保持不变的条件下,当增大截距时,由于切削断面增大,而相邻截槽的相互影响减弱,截割阻力(Z)随着增大。

当截距增大到(5~6)h后,相邻截槽的影响已减弱到可以忽略,截距再增大,截割阻力也增加得很小。

截割比能耗(HW)在截距为(1~1.4)h时最小,这个截距(topt)被认为是最佳截距。

当截距小于最佳截距时,由于切削断面太小,截割比能耗较高,且截距越小,截割比能耗越高。

当截距大于最佳截距时,因相邻截槽的相互影响减弱,截割阻力增大,故截割比能耗反而增大,并趋于某个极限值。

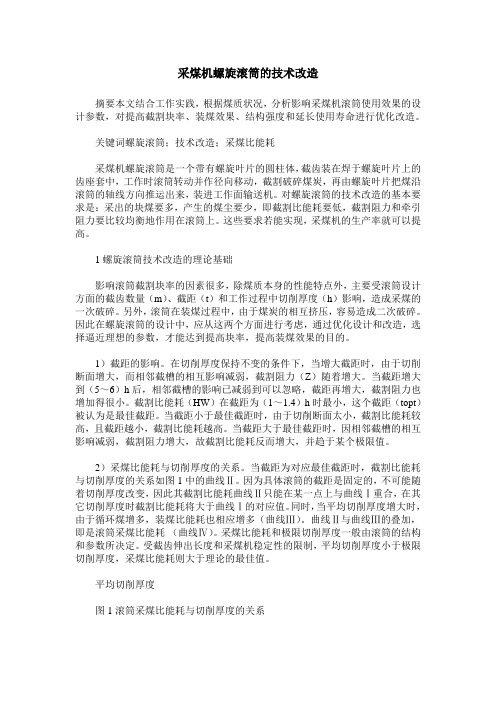

2)采煤比能耗与切削厚度的关系。

当截距为对应最佳截距时,截割比能耗与切削厚度的关系如图1中的曲线Ⅱ。

因为具体滚筒的截距是固定的,不可能随着切削厚度改变,因此其截割比能耗曲线Ⅱ只能在某一点上与曲线Ⅰ重合,在其它切削厚度时截割比能耗将大于曲线Ⅰ的对应值。

采煤机螺旋滚筒结构优化设计

摘要螺旋滚筒式采煤机是迄今为止综采面最重要的工作机器,滚筒作为滚筒式采煤机的关键机构和工作设备,其工作性能和生产效率决定采煤机功能。

因此,建立了螺旋滚筒模型和刀齿模型,而且对螺旋滚筒载荷的分析,还有对螺旋滚筒参数优化设计具有十分重要的意义。

本论文采用理论分析、研究的方法,对滚筒式采煤机截割性能和截割动、力学性质进行了分析研究。

本论文以采煤机截煤理论为依据,建立煤岩特性数学模型、螺旋滚筒模型、镐型截齿模型以及截割载荷模型,研究了煤的性质、镐型截齿参数、螺旋滚筒结构参数和运动参数对螺旋滚筒扭矩、比能耗、块煤率的影响,进一步得到了相关参数间的表达式和规律;以理论数据为依据,以MATLAB为工具,对截割载荷进行了分析,得到了截齿载荷变化的波形和随煤岩性质不同的变化趋势;同时,描述了切割破碎煤负载变化滚筒的过程中,破碎煤模型和动态力学模型滚筒建立切割煤岩的基础上得到采煤机的约束。

本论文对单齿载荷模型和单齿破煤负荷分布的分析,在此基础上的理论,采用随机理论,建立了单齿随机载荷的典范。

在直角坐标系下,对滚筒采煤机滚筒受力进行理论分析,进而建立了随机三向力系和随机三向力矩系的模型,以MATLAB软件做为研究平台,编写了每个随机载荷的理论模拟程序。

在螺旋滚筒基本尺寸给定和特定煤层形式情况下,以滚筒的截齿和螺旋叶片布置形式为设计变量,以降低载的荷波动为目的,并利用MATLAB进行优化计算。

关键词:滚筒式采煤机;截割理论;采煤机滚筒;滚筒截割性能;载荷;AbstractAt present,shearer is the uppermost work equipment in fully-mechanized coal working face ,the screw drum is shearer`s pivotal part and working framework,Its capability stand or fall decide shearer`s work performance and production efficiency.so it is significant to establish pick screw drum`s load model,simulate screw drum`s load, and optimize design for parameters of the screw drum.With regard to this, the theoretical analysis, simulation and experiment are combined to investigate the cutting performance shearer drum and dynamic characteristic of the cutting system in this thsis . According to the shearer cutting theory, Mathematical Model for the coal characteristic , the drum, the pick and the cutting load are built. The influence of the coal characteristic, pick structure parameters and drum structure parameters on the drum cutting torque, cutting specific consumption and lump coal percentage are investigated, and the relationship expression and variation laws are acquired.According to the experiment date and talking the wavelet theory as guidance . Regard MATLAB software as the platform , the detail wave of the load change and the change trend of load along with the coal characteristic change are obtained. And the influence laws of the coal-rock interface form on the cutting system frequency are acquired , too.the load variation is described . Based on the built constitutive model of catastrophe and dynamic model , the cusp catastrophic model of the drum cutting coal is established,and the rigidity and energy conditions are acquired for the shearer cutting availably. On the foundation of the theory which is about the single pick`s average load, analyzed loads`s probability distribution and relevance when a single pick cuts various coal rock, on this basis, utilizing the stochastic process theory, set up the mathematical model about the single pick`s stochastic loads. Under the coordinate of Descartes, analyzed the loads of continuous mine`s cutting drum, and set up the mathematical model about drum`s stochastic strength and moment which include three direction. Regard MATLAB software as the platform, write each stochastic loads`s simulationprogramme. Analyzed the spectrum of simulated load in frequency field, time field and amplitude field ,studied load`s desity of probability distribution, since(or mutual) relevance, since(or mutual) desity of the power spectrum. And analyzed each parameter`s influence to base wave frequency and other main frequency of loads. Set up the fuzzy optimize models which regard reducing the loads fluctuation as the goal function, and regard assigned form of pick and blade , rotational speed of cutting drum, swing speed of rocker arm as designed variable, and optimized the parameters using corresponding optimize function in MTALBA`s optimization toolbox.Keywords: shearer; cutting theory; shearer drum; drum cutting performance目录1绪论 (1)1.1滚筒式采煤机概述 (1)1.2国内外采煤机研究现状 (2)1.3本课题的研究目的和意义 (3)1.4本课题的研究内容和方法 (4)2滚筒式采煤机截煤理论 (5)2.1 煤的特性 (5)2.1.1 煤的结构特性 (5)2.1.2 煤的物理机械性质 (6)2.2 截齿破煤理论分析 (10)2.2.1 截齿破煤过程 (10)2.2.2 截齿截煤截割力模型的建立 (11)2.3 滚筒截煤理论分析 (13)2.3.1 滚筒受力分析 (14)2.3.2滚筒运动学分析 (16)3采煤机螺旋滚筒结构设计与参数分析 (18)3.1采煤机螺旋滚筒参数的计算 (18)3.2 截齿结构设计及参数确定 (23)3.2.1 齿尖夹角及其对螺旋滚筒截割性能的影响 (24)3.2.2齿身锥角及其对螺旋滚筒截割性能的影响 (25)3.3螺旋滚筒结构设计及参数确定 (26)3.3.1截深的选定及其对螺旋滚筒截割性能的影响 (27)3.3.2截齿排列的设计及其对螺旋滚筒截割性能的影响 (27)3.3.3截线距的确定及其对螺旋滚筒截割性能的影响 (29)3.3.4螺旋升角的确定及其对螺旋滚筒截割性能的影响 (31)3.4端盘结构设计及其参数确定 (31)3.5螺旋滚筒运动参数确定 (32)3.5.1运动参数对螺旋滚筒截割性能影响的理论分析 (33)3.5.2运动参数对螺旋滚筒截割性能影响的结论 (34)4 MATLAB优化方法和优化程序设计 (35)4.1MATLAB中的M文件 (36)4.1.1 M文件的组成 (36)4.1.2 M文件编辑器 (36)4.1.3 M文件的编写 (37)4.2 优化程序设计 (39)参考文献 (41)致谢 (42)1绪论1.1滚筒式采煤机概述机械化采矿工程年中的重要设备是螺旋滚筒式采煤机,螺旋滚筒式采煤机是典型的机电和液压系统,直接决定着采煤的效率,有大质量(20~200T) 、大功率(300~2400kW)和高产量(100~1000万吨/年)等的特点,在机械化采矿设备中,使用量占到 90%以上。

关于采煤机螺旋滚筒的改进设计及其性能分析

关于采煤机螺旋滚筒的改进设计及其性能分析

李文瑾

【期刊名称】《机械管理开发》

【年(卷),期】2024(39)5

【摘要】螺旋滚筒是采煤机的重要工作部件,利用Pro/E和EDEM软件建立了MG2×80(55)/360(260)-WDK型采煤机螺旋滚筒截割煤壁的有限元模型。

结果发现,螺旋滚筒的截割扭矩为14634 N·m、生产率为58.1 kg/s、截割比能耗为

0.7707 kW·h/m^(3)。

在螺旋滚筒端盘部位增加4个均匀分布的0.7倍的截齿,以提升螺旋滚筒的综合性能。

对改进后的螺旋滚筒性能进行分析,发现截割扭矩、生产率、截割比能耗3个技术指标数值分别为15384 N·m、66 kg/s、0.6549 kW·h/m^(3)。

将改进设计后的螺旋滚筒应用到采煤机中,累计使用时间6个月,发现滚筒具有良好的应用效果,经济效益显著。

【总页数】3页(P84-86)

【作者】李文瑾

【作者单位】山西焦煤物资装备公司汾西租赁分公司

【正文语种】中文

【中图分类】TD421.61

【相关文献】

1.煤矿采煤机螺旋滚筒运行现状分析及改进措施研究

2.含夹矸煤层条件下采煤机螺旋滚筒工作性能分析与预测

3.基于改进粒子群算法的采煤机螺旋滚筒的可靠性研究

4.采煤机螺旋滚筒辅助设计软件开发及综合性能分析

因版权原因,仅展示原文概要,查看原文内容请购买。

基于NSGA-Ⅲ算法的采煤机滚筒优化设计及系统开发

基于NSGA-Ⅲ算法的采煤机滚筒优化设计及系统开发毛君;王鑫;陈洪月;张坤;白杨溪【摘要】为了提高采煤机滚筒的工作性能和设计效率,综合考虑采煤机滚筒尺寸约束关系及性能指标,提出了以装煤效率、截割比能耗和载荷波动为优化目标,叶片厚度、叶片螺旋升角、叶片头数、同一截线上的齿数和截齿安装角为优化变量的采煤机滚筒优化模型.采用NSGA-Ⅲ算法对提出的有约束多目标采煤机滚筒优化模型进行寻优,利用MATLAB开发了采煤机滚筒优化设计系统,以某公司截割实验的煤岩参数、工况条件为输入,通过采煤机滚筒优化设计系统得到滚筒最佳设计方案,该滚筒相对于MG500/1130WD采煤机滚筒,装煤能力提高了12.7%、截割比能耗降低了8.0%、载荷波动系数减小了20%.结合CAD技术以及初始图形交换规范(IGES)形成了完整的采煤机滚筒三维虚拟模型.【期刊名称】《中国机械工程》【年(卷),期】2018(029)019【总页数】8页(P2335-2342)【关键词】螺旋滚筒;多目标优化;NSGA-Ⅲ算法;初始图形交换规范【作者】毛君;王鑫;陈洪月;张坤;白杨溪【作者单位】辽宁工程技术大学机械工程学院,阜新,123000;辽宁工程技术大学机械工程学院,阜新,123000;辽宁工程技术大学机械工程学院,阜新,123000;中国煤炭工业协会高端综采成套装备动力学测试与大数据分析中心,阜新,123000;辽宁工程技术大学机械工程学院,阜新,123000;辽宁工程技术大学机械工程学院,阜新,123000【正文语种】中文【中图分类】TD4210 引言采煤机是综采工作面关键设备,螺旋滚筒又是采煤机截割煤岩的主要执行机构,因此滚筒的合理化设计显得尤为重要,它直接关系到采煤机的开采效率、截割性能和可靠性。

由于滚筒结构的设计参数多,计算复杂,采用传统的方法难以寻找最优的设计方案,因此通过优化理论与CAD技术相结合的方法对采煤机滚筒进行辅助设计,既能缩短设计周期、降低开发成本,又能显著提高滚筒的工作性能。

采煤机滚筒优化设计

摘要对中厚煤层的开采在煤矿生产中有重大的经济利益,而采煤机的滚筒在开采过程中有相当重要的作用,其好坏直接影响到采煤的效率,基于此,本文对MG500/1130—WD交流电牵引双滚筒采煤机的滚筒进行了实际分析与设计。

本篇论文通过查阅相关文献资料、寻求毕业设计指导老师的帮助以及与同学商量、探讨的方式,对采煤机的整体结构、截割部结构设计进行了阐述,重点介绍了截割部的滚筒。

论述了截割方向、速度、截距,煤层特性与比能耗之间的关系,分析了地质环境以及机械结构对滚筒寿命的影响,并针对某一地质环境,重点对滚筒的螺旋叶片、截齿配置,滚筒的制造工艺,进行了优化分析设计,同时对采煤机滚筒在工作时的受力情况进行了分析。

通过上述工作的整合,得出在这一地质环境下采煤机滚筒的优化值,并通过Autocad画出了滚筒主要部件的图形。

从而基本完成了毕业设计论文的要求,较为圆满的完成了任务。

关键词:滚筒;螺旋叶片;截齿配置AbstractIn the mining of thick coal seam in coal mine production is a major economic benefit, while the roller in the mining of coal mining machinery in the process to have very important function, its direct influence on the efficiency of coal mining, and based on this, the paper to MG500/1130—WD electric traction shearer drum of the analysis and design. In this thesis, with the way of literature study,ask for the help of the teacher of graduation design and discussing with my students。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1期(总第122期)2004年2月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.1F eb.文章编号:1672-6413(2004)01-0067-03采煤机螺旋滚筒的优化设计高建强(晋城煤业集团机电总厂,山西 晋城 048006)摘要:结合晋煤集团西区煤质状况,分析了影响采煤机滚筒使用效果的设计参数,对提高块率、装煤效果、结构强度提出了改进措施。

关键词:采煤机;螺旋滚筒;设计中图分类号:T D421.6 文献标识码:A收稿日期:2003-12-11作者简介:高建强(1965-),男,山西省阳城县人,工程师,1989年毕业于山西矿业学院,本科。

0 引言采煤机螺旋滚筒是一个带有螺旋叶片的圆柱体,截齿装在焊于螺旋叶片上的齿座套中,工作时滚筒转动并作径向移动,截割破碎煤炭,再由螺旋叶片把煤沿滚筒的轴线方向推运出来,装进工作面运输机。

对螺旋滚筒的优化设计的基本要求是:采出的块煤要多,产生的煤尘要少,即截割比能耗要低,截割阻力和牵引阻力要比较均衡地作用在滚筒上。

这些要求若能实现,采煤机的生产率就可以提高。

多年来,企业一直注重提高煤炭产品的块率。

晋煤集团机电总厂从1994年以来就不断地进行采煤机螺旋滚筒的技术改造,在提高开采块率方面取得了一定的成果。

2001年针对集团公司西区3#煤节理发育整体性差、煤质软脆易碎的特点,参照原电牵引采煤机 1800×32齿的螺旋滚筒结构,又一次进行了技术改造,通过减少截齿数、加大叶片高度和结构的合理改造,完成了 1800×24齿的高效高块率采煤机螺旋滚筒的优化设计,经成庄矿井下实际使用,在提高块率和改善装煤效果方面,取得了比较满意的效果。

1 螺旋滚筒优化设计的理论基础影响滚筒截割块率的因素很多,除煤质本身的性能特点外,主要受滚筒设计方面的截齿数量m 、截距t 和工作过程中切削厚度h 的影响,造成采煤的一次破碎。

另外,滚筒在装煤过程中,由于煤炭的相互挤压,容易造成二次破碎。

因此在螺旋滚筒的设计中,应从这两个方面进行考虑,通过优化设计,选择接近理想的参数,才能达到提高块率、提高装煤效果的目的。

1.1 截距的影响在切削厚度h 保持不变的条件下,截距t 对截割阻力Z 和截割比能耗H w 的影响见图1。

当增大截距t 时,由于切削断面增大,而相邻截槽的相互影响减弱,截割阻力Z 随着增大。

当截距增大到5h ~6h 后,相邻截槽的影响已减弱到可以忽略,截距再增大,截割阻力也增加得很小。

截割比能耗H w 在截距为1h ~1.4h 时最小,这个截距t op t 被认为是最佳截距。

当截距小于最佳截距时,由于切削断面太小,截割比能耗较高,且截距越小,截割比能耗越高;当截距大于最佳截距时,因相邻截槽的相互影响减弱,截割阻力增大,故截割比能耗反而增大,并趋于某个极限值。

图1 截距对截割阻力和截割比能耗的影响1.2 采煤比能耗与切削厚度的关系当截距为对应最佳截距时,截割比能耗与切削厚度的关系见图2中的曲线Ⅰ。

因为具体滚筒的截距是固定的,不可能随着切削厚度改变,因此其截割比能耗曲线Ⅱ只能在某一点上与曲线Ⅰ重合,在其它切削厚度时截割比能耗将大于曲线Ⅰ的对应值。

同时,当平均切削厚度增大时,由于循环煤增多,装煤比能耗(曲线Ⅲ)也相应增多。

曲线Ⅱ与曲线Ⅲ的叠加,即是滚筒采煤比能耗(曲线Ⅳ)。

采煤比能耗和极限切削厚度一般由滚筒的结构和参数所决定。

受截齿伸出长度和采煤机稳定性的限制,平均切削厚度小于极限切削厚度,采煤比能耗则大于理论的最佳值。

Ⅰ——最佳截距时的比能耗;Ⅱ——实际截距时的比能耗;Ⅲ——装煤比能耗;Ⅳ——滚筒采煤比能耗图2 滚筒采煤比能耗与切削厚度的关系2 优化设计的几点做法2.1 提高截割块率的措施针对采煤机螺旋滚筒,在要求提高采煤块率的设计时,主要应从截齿形状的选择、截齿的数量和截距三个方面加以考虑。

2.1.1 截齿的选择采煤机螺旋滚筒采用的截齿,基本可以分为两大类:扁截齿(又称径向截齿)和镐型截齿(又称切向截齿)。

扁截齿前面是平的,截刃是直的,虽然硬质合金片镶焊得比较牢固,但因截刃和侧刃不锋利,截割阻力较大,齿身受到的弯矩较大,采煤块率低,生成粉尘较多。

镐型截齿的优点是:齿身不易折断,齿座与叶片的连接长度较大,故强度好;内喷雾时截齿前面能得到有效的喷射,有利于灭尘;工作时截角较小,齿身受到的弯矩较小,有利于降低比能耗;形状简单,制作方便。

因此,我们选用镐型截齿。

经井下实际使用,在提高块率和降低粉尘方面取得了较好的效果。

2.1.2 减少采煤机滚筒的截齿数量并增大截距采煤机滚筒截齿由原来的32齿减少到24齿,端盘12齿,其截齿安装倾斜角度分别为45°齿5个,30°齿3个,15°齿1个,10°齿1个,0°齿1个,-5°齿1个。

3个螺旋叶片上每片4齿,12个齿中-5°齿2个,-10°齿10个。

叶片上截齿的负角度安装用来平衡滚筒割煤时的轴向力。

同时该方式可以造成滚筒在进给时截齿两侧的截割阻力不平衡,产生转动,截齿自转自锐,可以减少齿尖被磨偏而早期失效。

将叶片截距由原来的34mm 增大到40mm ,以提高滚筒原煤开采块率。

2.1.3 采煤机滚筒截齿布置采用一线一齿的方式采用该方式可增大单齿截割面积,提高滚筒截割块率。

为解决叶片齿与端盘在滚筒圆周方向上重叠而影响滚筒工作平衡性的问题,采用截齿在滚筒圆周上均布而叶片非均布,这种结构可使滚筒切向力(或转矩)波动系数降低,能最大限度地减少滚筒截齿数,减少截割过程中煤的一次破碎率。

2.2 提高装煤效果的优化措施装煤的基本过程是螺旋叶片将煤沿滚筒轴向推至输送机旁,然后利用螺旋叶片末端将煤抛到输送机内。

根据相关资料的分析,影响滚筒装煤效果的主要因素有滚筒转速、牵引速度、螺旋叶片升角、滚筒外径和筒体直径等。

参照电牵引采煤机滚筒结构,经论证后,将原滚筒筒体的直径 980m m 减小到 780m m ,从而增大螺旋叶片的过煤空间高度和过煤量,提高滚筒的装煤效果,减小了煤炭相互挤压造成的二次破碎。

根据理论公式,螺旋滚筒装煤量Q (t /h )为:Q =60 4(D 22-D 21)smn K 。

式中:D 1、D 2——分别为叶片直径和筒毂直径,m ; s ——螺距,m ; m ——螺旋头数; n ——滚筒转速,r /min ; ——散体煤容量,t /m 3; ——螺旋有效断面的充填系数; K ——考虑由螺旋实际装入输送机的煤量的系数。

经计算,理论上可增加滚筒装煤量约15.4%。

优化设计前后滚筒的部分技术参数见表1。

2.3 提高结构强度和延长使用寿命的优化措施・68・机械工程与自动化 2004年第1期 为了保证产品质量,达到部颁标准,制造中完善了工艺措施和工艺装备,采取的措施主要有以下几点: (1)CO 2气体保护焊具有热量集中、熔池深、焊接强度高的特点。

要求螺旋滚筒上的主要承载焊缝必须采用CO 2气体保护焊。

(2)螺旋叶片、滚筒端盘采用专用胎具压制而成。

为了增加强度,端盘与筒体焊接处应加焊加强筋板。

(3)对截齿、齿座、齿靴等外购件在使用前必须严格检验,把好质量关。

为了延长截齿的使用寿命,用于除尘的内喷雾喷嘴位置设计应正对每个齿尖,以达到冷却截齿的目的。

(4)齿座组焊在专用的胎具上进行,并及时利用样板截齿检测齿座的焊接位置。

焊接时要求对齿座焊缝周围的母体预热至200℃左右以减少焊接应力。

(5)装载叶片的出口端应堆焊90#高铬耐磨焊条,要求硬度达到HRC50左右以增加耐磨性。

(6)滚筒焊接完成后,及时利用TZ-21型振动时效装置进行时效处理,以消除或减少焊接应力。

表1 优化设计前后滚筒部分参数对照表项 目优化设计前参数优化设计后参数滚筒截齿外径(mm)18001800筒体外径(mm)980780齿数(个)3224叶片截齿截距(mm)34403 工业性试验结果经过以上技术改造后,于2002年1月在成庄矿井下综采一队2311工作面进行了安装与试验,滚筒工业试验数据汇总见表2。

经工业试验证明,对于成庄矿煤质较软易碎的煤层,该设计的滚筒的切削厚度、单齿切削面积是比较合理的。

在工业试验期间,24齿高块率滚筒比原32齿滚筒工作面出煤块率提高了0.97%。

从试验情况看,滚筒装煤效果明显好转,截割过程中采煤机运行平稳,并未发生振动现象,叶片磨损情况也正常。

截齿消耗略有提高,其原因是由于截齿变少,单齿受到的冲击、负荷较大。

表2 滚筒工业试验数据汇总对比表项 目原32齿滚筒24齿滚筒出煤块率(%)64.6265.59截齿效果(个/万吨)9.329.88装煤效果(mm )(1)493545喷雾效果差好采煤机运行平稳性良好良好叶片磨损情况正常正常牵引速度(m/s ) 3.0 3.0滚筒转速(r/min )37.64337.643截割功率(kW )90.882.9注:(1)采煤机采过后,测量刮板机煤壁侧溜槽上平面与余留煤上平面之间的平均高度差。

4 结论(1)本次优化后的螺旋滚筒主要特点是截齿少、单齿截割面积大,经工业生产试验证明达到了预期的效果。

但也存在着弱点,一方面是由于截齿少,单齿负荷较大;另一方面是由于其截距较大,当叶片上的截齿有一个损坏而没有及时安装新的截齿时,容易将齿套磨损,所以在使用过程中应及时检查截齿是否完好。

(2)在确定采煤机螺旋滚筒的参数时,应根据所开采的煤层地质条件、煤质特性,有针对性地采取优化措施,提高螺旋滚筒的生产使用性能,充分发挥采煤机综合性能。

Optimization Design of Helix Roller in Coal -cutting MachineGAO Jian -qiang(Jinch eng Coal In dustry Group,Jinchen g 048006,China)Abstract :Combining w it h the situatio n o f the w est ren distr ict of Jincheng Co al M ine,this paper analysed the influence o f t he design paramet ers of t he helix r oller in coal-cutting machine on practical effect,then put fo rw ar d so me impro ving measures.Key words :coa l -cutting machine ;helix r o ller ;design・69・ 2004年第1期 高建强:采煤机螺旋滚筒的优化设计。