装配记录样表

装配质量检验记录

序 号 5 6 7 8 9

检验项目

走台移动轻松自如,无阻滞干涉现象。 润滑管路正确、通畅,接头处无渗漏现象。 横梁滑座进给检验(按技术参数) ,低速无爬行。 横梁进给检验(按技术参数) 。 滑枕进给检验(按技术参数) ,低速无爬行。

检验结论

备

注

10

各限位开关灵活可靠,且行程符合技术参数要求。

主轴空转试验,每级转速不得少于 5 分钟,最高转速不得少于 1 小时,运转

检验员: 分油器、定量分配器、润滑泵等各件安装正确无误。 油管排列整齐美观大方。 销钉及螺钉外露一致,无偏心。 左右回转滑座与左右横梁滑座 0.02 塞尺不入。 清洁度检验。 年 月 日 工人姓名: 年 月 日

第 3 页 共 9 页

总装检验工序 序 号 1 2 3 4 5

检验员:

检验项目

工作台与底座结合:普通 8 个点/25×25,数控 10 个点/25×25。 立柱、连接体、底座结合,0.04 塞尺不入。 横梁与立柱结合 普通:0.04 不入; 数控:0.03 不入。 联接梁与立柱结合,0.04 塞尺不入。 清洗各部件。 年 月 日 工人姓名:

检验结论

备

注

年 月 日

二、滑座刀架装配工序

滑枕与刀架结合,普通:8 个点/25×25,数控:10 个点/25×25,贴塑

1

面应平整均匀,无气泡。 斜铁结合点,普通:6 个点/25×25, 数控:8 个点/25×25,贴塑面应

2

平整均匀,无气泡。

第 2 页 共 9 页

序 号 3 4 5 6 7 8

检验员:

文件交接记录 文件名称 数量

4

使用书明书(机械、电气) 合格证 装箱单

5

检验员:

机械装配过程检验记录表

机械装配过程检验记录表【实用版】目录一、引言二、机械装配过程检验记录表的作用和重要性三、机械装配过程检验记录表的内容四、如何填写和使用机械装配过程检验记录表五、结论正文一、引言在机械制造行业中,装配过程是一个非常重要的环节。

为了确保机械产品的质量和性能,必须在装配过程中进行严格的检验。

而机械装配过程检验记录表则是记录这些检验过程和结果的重要文件。

本文将详细介绍机械装配过程检验记录表的相关内容。

二、机械装配过程检验记录表的作用和重要性机械装配过程检验记录表具有以下作用和重要性:1.确保产品质量:通过检验记录表,可以清楚地了解每个环节的检验结果,及时发现问题并采取措施解决,从而确保产品的质量。

2.追溯问题来源:如果在产品使用过程中出现故障,可以通过检验记录表追溯到问题产生的环节,为问题的解决提供依据。

3.提高工作效率:检验记录表可以帮助企业了解装配过程的各种数据,为生产计划、人员培训和工艺改进等方面提供参考,从而提高工作效率。

4.符合法规要求:在一些国家和地区,机械产品需要通过特定的认证或符合相关法规要求。

检验记录表可以作为证明产品符合这些要求的重要文件。

三、机械装配过程检验记录表的内容机械装配过程检验记录表通常包括以下内容:1.基本信息:包括产品名称、型号、生产批次等基本信息。

2.检验项目:列出需要检验的具体项目,如零部件的尺寸、形状、表面质量等。

3.检验标准:列出检验各项目的具体标准和要求。

4.检验结果:填写检验员在检验过程中发现的问题和结果。

5.检验日期和检验员签名:填写检验日期和检验员的姓名,表示对检验结果负责。

四、如何填写和使用机械装配过程检验记录表在填写机械装配过程检验记录表时,应注意以下几点:1.认真阅读检验项目和标准,确保理解正确。

2.在检验过程中,如发现问题,应详细记录并及时报告。

3.填写检验结果时,应确保数据准确、清晰。

4.在使用检验记录表时,应注意以下几点:a.保存好检验记录表,以备日后查询或追溯问题。

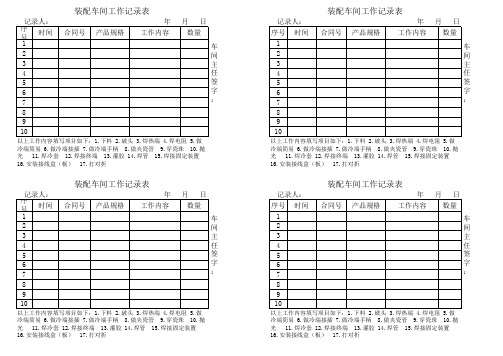

装配工作记录表

冷端简易 6.做冷端接插 7.做冷端手柄 8.做夹瓷管 9.穿瓷珠 10.抛

光 11.焊冷套 12.焊接终端 13.灌胶 14.焊管 15.焊接固定装置

16.安装接线盒(板) 17.打对折

冷端简易 6.做冷端接插 7.做冷端手柄 8.做夹瓷管 9.穿瓷珠 10.抛

光 11.焊冷套 12.焊接终端 13.灌胶 14.焊管 15.焊接固定装置

16.安装接线盒(板) 17.打对折

车

间

主

任

签

字

:

车

间

主

任

签

字

:

车

间

主

任

签

字

:

车

间

主

任

签

字

:以上工作内容填写项目如下:1.下料 2.破头 3.焊热端 4.焊电阻 5.做

冷端简易 6.做冷端接插 7.做冷端手柄 8.做夹瓷管 9.穿瓷珠 10.抛

光 11.焊冷套 12.焊接终端 13.灌胶 14.焊管 15.焊接固定装置

16.安装接线盒(板) 17.打对折

以上工作内容填写项目如下:1.下料 2.破头 3.焊热端 4.焊电阻 5.做

冷端简易 6.做冷端接插 7.做冷端手柄 8.做夹瓷管 9.穿瓷珠 10.抛

光 11.焊冷套 12.焊接终端 13.灌胶 14.焊管 15.焊接固定装置

16.安装接线盒(板) 17.打对折

装配车间工作记录表装配车间工作记录表

装配车间工作记录表装配车间工作记录表。

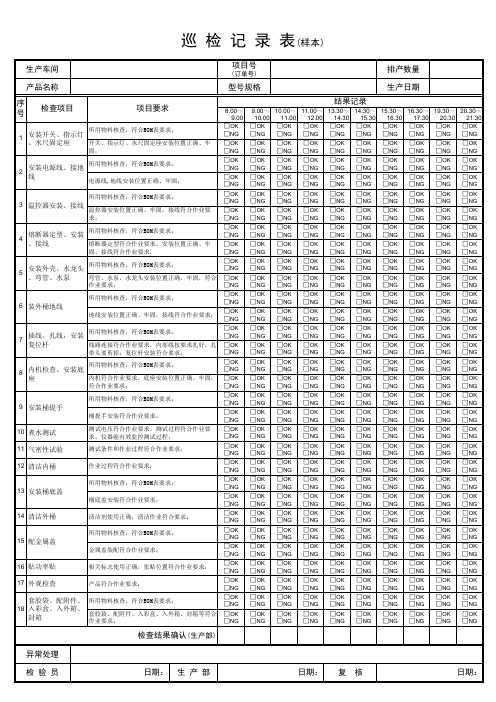

装配车间巡检记录表(样本)

生产车间 产品名称

项目号

(订单号)

型号规格

排产数量 生产日期

序 号

检查项目

项目要求

安装开关、指示灯 所用物料核查,符合BOM表要求;

1 、水尺固定座

开关、指示灯、水尺固定座安装位置正确、牢

固;

安装电源线、接地 所用物料核查,符合BOM表要求;

2线

电源线,地线安装位置正确、牢固;

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

检查结果确认(生产部)

异常处理

检验员

日期:

生产部

日期:

复核

日期:

14.30~ 15.30

□OK □NG

15.30~ 16.30

□OK □NG

16.30~ 17.30

□OK □NG

19.30~ 20.30

□OK □NG

20.30~ 21.30

□OK □NG

□OK □NG

叠合板吊装记录

8、起重吊装的指挥人员必须持证上岗,作业时应与操作人员密切配合,执行规定的指挥信号,不得违章指 挥。操作人员应按照指挥人员的信号进行作业,当信号不清或错误时,操作人员拒绝执行,不得违章操作 。

签字栏 技术负责人:

3、吊装作业开始前,模板工程已铺设完毕,主要质量控制重点:板标高、平整度、梁柱截面尺寸符合设计 及规范要求;楼板底面已清理干净,避免点支撑。

4、叠合板的安装顺序严格安装板的安装布置图进行。

5、吊具采用四道铁链吊索进行吊装,顶板设置调平装置。

6、楼板板的水平位置、标高、相邻构件高低差、相邻构件平整度偏差值已调整至设计及规范要求范围内, 无高低不平、缝隙等情况。

表C5-1-

施工记录(通

2 叠合楼板安装 用)

00-00编号: 001

工程名称:

施工内容 一层顶(首段)叠合楼板安装

主要事项记 录:

1、装配式PC构件类型:叠合板底板,构件生产厂家:河北建工装配股份有限公司,数量48块。厂家营业 执照、合格证、混凝土强度报告、施工过程资料已收集齐全。

2. 装配式PC构件的水平、垂直运输采用塔吊QTZ100/XGA6012-6S,设备可以满足构件吊重(构件重量 +吊具重量)要求。

车间装配巡检记录表

质量情况记录:

纠正预防措施:

制表:审核:

车间巡检记录表

表单编号:日期:

客户

产品名称

产品型号

巡查项目

巡查结果

1.检查生产装配是否按表生产装配,然后对其确认生产装配

2.生产员工是否按图纸、装配指导书作业,动作方式是否正确,工具等是否正确

3.物料标示、摆放是否正确、是否合理

车间巡检记录表

表单编号:日期查项目

巡查结果

1.检查生产装配是否按表生产装配,然后对确认生产装配

2.生产员工是否按图纸、装配指导书作业,动作方式是否正确,工具等是否正确

3.物料标示、摆放是否正确、是否合理

4.装配过程有无漏装螺丝、弹垫、套管等

5.装配机床产品内有无螺丝、弹垫、杂物等未清理干净,机床本体是否干净

6.产品装配、标识、配件是否正确

7.电器类配件认证是否正确与订单是否相符,是否符合安规要求

8.所有产品来料有无不良现象如:尺寸、划痕、变形、变色。

9.产品功能测试(电流、电压、功率、功能、指示灯、安装)有无异常

10.工作台、货架等应保持无灰尘、无油污

11.没有使用的工具是否归类于工具箱内,没有使用物料是否清理

10.工作台、货架等应保持无灰尘、无油污

11.没有使用的工具是否归类于工具箱内,没有使用物料是否清理

12.修理品、不良品应放置在生产线外并作好标识

质量情况记录:

纠正预防措施:

制表:审核:

4.装配过程有无漏装螺丝、弹垫、套管等

5.装配机床产品内有无螺丝、弹垫、杂物等未清理干净,机床本体是否干净

6.产品装配、标识、配件是否正确

7.电器类配件认证是否正确与订单是否相符,是否符合安规要求

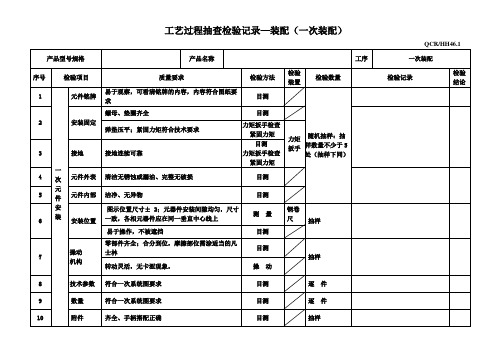

工艺工程检验记录-装配

抽样

转动灵活,无卡涩现象,

操动

8

技术参数

符合一次系统图要求

目测

逐件

9

数量

符合一次系统图要求

目测

逐件

10

附件

齐全、手柄搭配正确

目测

抽样

序号

检验项目

质量要求

检验方法

检验装置

检验数量

检验记录

检定结论

11

加工

母线

电缆制作

折弯起点

同一回路的三相母线起点相差≤5mm

测量

钢卷尺

抽样

12

折弯角度

折弯时不允许有裂纹,

目测

抽样

弯曲角不大于90°

目测

13

母线外观

平直、无毛刺;污渍、汗手印渍不多于1处

目测

抽样

14

热缩管

热缩管端口切割整齐,距接触面为10㎜

测量

钢卷尺

抽样

15

连接

自然吻合,不错位,无应力;

拆卸检查

抽样

与元件连接处留缝隙:5~8

测量

钢卷尺

搭接面涂适量导电膏

拆卸检查

绝缘搭接盒完全包住带电部分

目测

搭接面:塞尺3次不入5mm

力矩扳手检查紧固力矩

力矩

扳手

3

接地

接地连续可靠

目测

力矩扳手检查紧固力矩

4

元件外表

清洁无锈蚀或漏油、完整无破损

目测

5

元件内部

洁净、无异物

目测

6

安装位置

图示位置尺寸±2;元器件安装间隙均匀,尺寸一致,各相元器件应在同一垂直中心线上

测量

钢卷尺

抽样

装配检验记录跟单

安装发动机支架(大梁上)。

安装发动机-离合器-变速箱总成。

所有螺栓涂乐泰271胶并紧固。

注意:在未装进排气管之前所有发动机、空滤器的进排气口必须

密封。

安装离合器分离拨叉轴的摇臂,安装后摇臂行程为:70mm。

自由状态下与垂直线的夹角为15º(偏向汽车前进方向)。

安装缓速器辅助支撑。紧固螺栓。

安装水箱框架。紧固螺栓。

调整调节轮位置使风扇轮、调节轮、曲轴皮带轮处于一个平面内(允许加垫调整)。

紧固调节轮的连接螺栓。

安装进出水管和进出气管:进出水管按工艺要求连接、固定,水管不得打折。不得与其它零件干涉、磨擦。

安装排气系:卡箍固定可靠,螺栓紧固。

安装转向管路:要求清洁管路内腔,按图纸和工艺要求走向,螺纹接头涂乐泰242胶。油管固定可靠,不得与运动件干涉。

安装后减震器,紧固螺栓。

检查意见:

检验员签名:

负3工位:

分装发动机-离合器-变速器等:

离合器、发动机的分离表面用汽油擦洗干净,离合器压盘的紧固螺栓涂乐泰271胶、紧固。

离合器壳与变速器连接螺栓涂乐泰271胶、紧固。

拧紧力矩:※299Nm。

离合器分离轴承加满黄油。

变档机构支架与变速器连接螺栓涂乐泰271胶、紧固。

转向器与支架安装螺栓扭紧力矩:※425 Nm。

分装散热器,紧固螺栓。

分装散热器风扇,紧固螺栓。加注适量黄油。

分装散热器调节轮总成,紧固螺栓。加注适量黄油。

分装转向油管,用高压气体清洁管内,并保护好管接头。

检查意见:

检验员签名:

4工位:

转向器支架与大梁连接螺栓的拧紧力矩:※240 Nm。

拧紧后螺栓涂白漆。

确定前轴位置:测量横梁下方中心线到前轴两侧对称点的距离,其差值≤2mm。待后桥安装后测量前后桥的轴距,其差值≤10mm。